Fターム[4K029DD05]の内容

物理蒸着 (93,067) | イオンプレーティング装置 (1,355) | 電子銃を有する、HCD式 (200)

Fターム[4K029DD05]に分類される特許

81 - 100 / 200

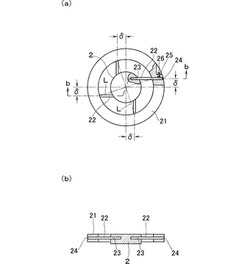

ピアス式電子銃におけるカソード支持構造

【課題】ピアス式電子銃の円盤状のカソード2を、カソード2より大径の外周リング21に3本以上の支持ロッド22を介して支持させるカソード支持構造において、カソード及び支持ロッドの熱膨張により支持ロッドの座屈を生ずることを防止できると共に、カソードからの熱引けを効果的に抑制できるようにする。

【解決手段】各支持ロッド22を、カソード2と外周リング21との間に、支持ロッド22の軸線が該軸線と外周リング21の内周面との交点とカソード2の中心とを結ぶ直線Lに対しカソード2の周方向一方に傾むくように配置する。また、支持ロッド22の軸線に合致する直線とこの直線に平行でカソード2の中心を通る直線とをカソード2の軸線に直交する平面に射影したときの2直線間の距離を偏心量δとして、δが全ての支持ロッド22で等しくなるようにする。

(もっと読む)

イオンプレーティング装置

【課題】チャンバ内におけるプラズマ濃度の偏りを小さくし、ワークに抵抗値のばらつきの小さな被膜を成膜することができるイオンプレーティング装置を提供すること。

【解決手段】真空チャンバ3と、真空チャンバ3内にプラズマビームPを発生するプラズマガン4と、真空チャンバ3内においてプラズマビームPが照射されるハース5と、ハース5に収容されたタブレット21を真空チャンバ3内に露出するように支持するタブレット支持棒25と、真空チャンバ3内にプラズマガン4に対向する位置に設けられた電極部7と、真空チャンバ3内にプラズマガン4と電極部7との対向空間を挟んで、ハース5に対向する位置にワークWを支持する搬送部6とを備え、電極部7は、ハース5に照射されるプラズマビームPの一部を分流し、分流したプラズマビームPが照射される構成とした。

(もっと読む)

イオンプレーティング装置

【課題】チャンバ内における膜材の突出長を一定に維持して、安定した成膜レート及び良好な膜質で成膜できるイオンプレーティング装置を提供すること。

【解決手段】真空チャンバ3と、真空チャンバ3内にプラズマビームPを発生するプラズマガン4と、真空チャンバ3内においてプラズマビームPが照射されるハース5と、ハース5に収容された成膜用のタブレット21を真空チャンバ3内に露出するように支持するタブレット支持棒25と、タブレット支持棒25を介してタブレット21を真空チャンバ3内に押し出す駆動機構9と、真空チャンバ3内に突出したタブレット21の突出方向における先端面の少なくとも一部に接触する接触部37を有し、接触部37をタブレット21の先端面に当接させてタブレット21の先端面を所定位置に位置規制する位置規制部とを備えた。

(もっと読む)

成膜装置

【課題】基板内の成膜のカバレッジ性を改善することができ、異物があった場合においても、この異物に起因する欠陥部が生じる虞が無く、外部からの酸素や水分の進入を防止することができ、薄膜の信頼性を確保することができる成膜装置を提供する。

【解決手段】基板Wを収納する真空容器と、この真空容器内かつ基板Wに対向して配設される複数対のハース4A、4B、5A、5Bと、これらのハース4A、4B、5A、5Bにプラズマビームを照射するプラズマガン6、7とを備え、ハース4A、4Bとハース5A、5Bとを時系列的に切り替えることにより、基板W上に成膜を行う。

(もっと読む)

成膜装置

【課題】成膜する際に、スプラッシュの原因となる蒸着源にて発生する粒子を速やかに取

り除くことにより、スプラッシュに起因する欠陥等の不具合が生じる虞の無い薄膜を成膜

することができる成膜装置を提供する。

【解決手段】基板Wを収納する真空容器2と、真空容器2内の側壁かつ基板Wの成膜面の

下方に配設され蒸着材料を収納する有底筒状のハース4と、このハース4に収納された蒸

着材料を加熱するプラズマガン5とを備え、このハース4はプラズマガン5と対向して配

置され、このハース4の軸線L1は、基板Wの成膜面の垂線L2と略直交している。

(もっと読む)

摺動部材およびその製造方法

【課題】大幅な低フリクション化を図ることができるのはもちろんのこと、量産化が可能となるとともに、製造コストを低減することができる摺動部材およびその製造方法を提供する。

【解決手段】部材1,2間への高面圧の印加によって、局所的固体接触が摺動界面で起こり、摺動部材の摺動面で微視的摩耗が生じる。摺動部材1の潤滑膜11には、炭素系分子12が、単体あるいはその単体の集合体として含有されている。炭素系分子12が、上記微視的摩耗によって、潤滑膜11から露出し、その一部がそこから遊離し、摺動界面に供給される。そのような炭素系分子12は、転動可能な中空構造を有するから、摺動界面で分子レベルのボールベアリングとして作用する。この場合、炭素系分子が少なくとも一つ存在すると、存在しない場合と比較して、局所的フリクションを低減することができる。

(もっと読む)

イオンプレーティング装置

【課題】膜材に流れる電流量に応じて成膜レートを正確に制御することができるイオンプレーティング装置を提供すること。

【解決手段】真空チャンバ3と、真空チャンバ3内にプラズマビームPを発生するプラズマガン4と、タブレット21を収容する貫通孔5aが形成され、真空チャンバ3内においてプラズマビームPが照射されるハース5と、貫通孔5aにおいて、タブレット21を真空チャンバ3内に露出するように支持するタブレット支持棒25と、タブレット21に流れる電流量を測定する電流計19とを備え、タブレット支持棒25は、タブレット21を支持する支持面が形成された導電性の支持棒本体31と、支持部本体31に対するプラズマビームPの照射を遮断すると共に、支持面に支持されたタブレット21を保持する絶縁性の保持具32とを有し、電流計19を支持部本体31に電気的に接続して構成した。

(もっと読む)

イオンプレーティング装置

【課題】安定した成膜レートを得ることができ、電気的パスを形成するための事前作業をすることなく安定した放電を得ることができるイオンプレーティング装置を提供すること。

【解決手段】真空チャンバ3と、真空チャンバ3の内部にプラズマビームPを発生するプラズマガン4と、真空チャンバ3の内部においてプラズマビームPが照射されるハース5と、成膜用のタブレット21をハース5から真空チャンバ3の内部に露出するように支持するタブレット支持棒25とを備え、タブレット支持棒25は、導電性であり、ハース5は、真空チャンバの内部においてタブレット21と絶縁され、真空チャンバ3の外部においてハース抵抗17を介してタブレット支持棒25と電気的に接続されていることを特徴とする。

(もっと読む)

イオンプレーティング装置およびプラズマビーム照射位置調整プログラム

【課題】プラズマビームの照射位置の調整精度を向上させることができると共に、調整作業の作業効率を向上させることができるイオンプレーティング装置およびプラズマビーム照射位置調整プログラムを提供すること。

【解決手段】プラズマガン4と、プラズマビームPの目標照射位置を中心として周方向に略等角度で4つの分割部17a、17b、17c、17dに分割されたハース5と、各分割部に一対一で接続されて電流を測定する4つの電流計19a、19b、19c、19dと、プラズマガン4側の磁界を形成するガン電磁石15と、ハース5側の磁界を形成するハース電磁石29と、ガン電磁石15およびハース電磁石29を制御してプラズマビームPの照射位置を調整する位置調整部8とを備え、各分割部は互いに絶縁されており、位置調整部は、各電流計の測定値に応じてプラズマビームの照射位置を目標照射位置に近づけるように調整する構成を備えた。

(もっと読む)

イオンプレーティング装置

【課題】作業効率を向上させることができ、安定して成膜することができるイオンプレーティング装置を提供すること。

【解決手段】ハース5は、真空チャンバ3内においてタブレット21と絶縁され、真空チャンバ3外において可変抵抗36を介して導電性のタブレット支持棒25と電気的に接続されており、第1の電流計31および第2の電流計32によりガン電流およびタブレットに流れる電流を検出し、プラズマガン4に流れる電流値とタブレットに流れる電流値と可変抵抗の抵抗値との関係が示された抵抗値制御マップを参照して、可変抵抗36の抵抗値を制御するよう構成した。

(もっと読む)

蒸着原料材料及びその製造方法

【課題】シリカ膜を形成する蒸着原料材料であって、スプラッシュレスで又はスプラッシュの発生を極微小に抑制し、かつ高速成膜を実現する蒸着原料材料とその製造方法を提供する。

【解決手段】嵩密度が1.2g/cm3を超え1.6g/cm3以下、かつSiOxのxが1を超えて1.3以下である多孔質珪素酸化物。この原料として、X線光電子分光法(XPS)によるSi2Pスペクトルにおいて、シリコンの価数が1〜3に相当する結合エネルギーに帰属されるピーク面積が、金属シリコン及び二酸化シリコンを含む全面積の10%以上となる珪素酸化物が好適に用いられる。そして、これを原料として粉砕し、プレス後、800〜1100℃で焼成することにより製造される。

(もっと読む)

基板の保護膜

【課題】SiO膜を形成した基板よりも耐摩耗性を含む外的耐性を向上させる。

【解決手段】 基板81上に透明導電膜からなる電極配線82が積層形成され、電極配線82上に保護膜83が積層形成されている。基板81上に形成される保護膜は、SiOC膜からなる。なお、少なくとも基板81への保護膜83の形成は、下記する成膜装置1であるMPD装置により行う。

(もっと読む)

薄膜素子の製造方法

【課題】プラズマガンと電子銃を備えたイオンプレーティング装置を用いて、異常放電を防止しながら成膜を行い、膜素子を製造する方法を提供することにある。

【解決手段】プラズマガンに第1の放電ガスを供給して放電を生じさせた後、第1の放電ガスに代えて、第1の放電ガスより放電を生じにくい第2の放電ガスを供給して放電を継続させることによりプラズマを発生させ、電子銃から電子ビームを蒸発源に照射して蒸発させ、プラズマを通過した蒸気を基板上に堆積させ、薄膜を形成する。これにより、放電しにくい第2の放電ガスで安定にプラズマを発生させ、電子銃周辺での異常放電を防止できる。

(もっと読む)

2ゾーンイオンビーム炭素蒸着

【課題】複数のアノードを含むイオンビーム蒸着用のイオン源に関する。イオン源は、原材料の複数のゾーンを蒸着し、複数のゾーンのうちの少なくとも2つのゾーンの厚みを異なるようにする。

【解決手段】イオンビーム蒸着で炭素を蒸着する場合、プロセス室の数は制限されるので、2つまたは3つ以上のイオン源を利用することは、スペースの理由で不可能なこと、または費用の理由で現実的でないことが多いが、イオン源として、複数の同心のアノードを含み、異なる電圧が複数のアノードに印加することで、少くとも2つのゾーンの厚みを異ならせることができる。

(もっと読む)

荷電粒子流収束機構、荷電粒子流収束機構の使用方法および真空成膜装置

【課題】原料蒸発に用いる荷電粒子流の収束状態を適切かつ簡易に調整できる荷電粒子流収束機構を提供する。

【解決手段】本発明の荷電粒子流収束機構は、原料13を入れた蒸発源15と、原料13を加熱および蒸発できる荷電粒子流を放出する荷電粒子流放出手段110と、蒸発源と対向して配されて、荷電粒子流の収束用の磁力線を作る磁石19と、蒸発源15と磁石19との間の空間において磁性部材31を移送できる磁性部材移送手段120と、を備える。

(もっと読む)

成膜方法および成膜装置

【課題】複数の異なる材料からなる蒸発源に対して複数の圧力勾配型Arプラズマガンからのプラズマビームを照射することにより、所望特性の物理蒸着膜を得る成膜方法および装置を提供する。

【解決手段】複数の異なる材料からなる蒸発源のそれぞれに対して、複数の蒸発用圧力勾配型Arプラズマガンからのプラズマビームを照射して、蒸発源を粒子として蒸発・プラズマ化し、所望の成分組成、均質性、結晶形態、密着性、強度・硬度等を備えた物理蒸着膜を基板表面に成膜する。

(もっと読む)

回転機械用の部品及びその製造方法、蒸気タービン並びに圧縮機

【課題】気体と直接接触する環境下における耐ドレンエロージョン性に優れた回転機械用の部品及びその製造方法を提供する。

【解決手段】基材1の表面1a上にセラミック硬質皮膜3が形成されてなり、該セラミック硬質皮膜3の表面3aに存在するドロップレットの密度が1000個/mm2以内とされており、且つ、平均粒径が1μm以下のドロップレットの密度が550個/mm2以内とされている。

(もっと読む)

プラズマ発生装置及び成膜装置並びに成膜方法及び表示素子の製造方法

【課題】 絶縁管の消耗率を下げ、絶縁管の寿命を長くすること。

【解決手段】 成膜装置は、排気系を備えた真空チャンバー内に向けて、プラズマビームを生成するホローカソードとプラズマビームに電位勾配を与える一以上の中間電極とを有するプラズマガンと、プラズマガンからプラズマビームを出力するための出口部と同軸に位置する真空チャンバーの管部の外周を包囲するように設けられプラズマビームを管部を介して真空チャンバーへ引き出す収束コイルと、管部の内部においてプラズマガンの出口部と同軸に配置され陽極の極性を有する反射電子帰還電極と、を備える。ホローカソードの電位より高い電位を有し接地された反射電子帰還電極の内周部に設けられた絶縁管が、反射電子帰還電極に対して最も近い位置に配置されている中間電極と電気的に接触している。

(もっと読む)

成膜方法、膜材料、および成膜装置

【課題】成膜中に膜材料の表面に付着または析出した異物を落下し易くできる成膜方法、膜材料、および成膜装置を提供すること。

【解決手段】成膜方法は、膜材料22を蒸発させて基板28の表面28aに成膜する成膜方法であって、膜材料22は、表面が曲面で構成された形状を有する固体からなり、複数の膜材料22をハース20に収容し、膜材料22の表面を加熱することにより膜材料22を蒸発させることを特徴とする。

(もっと読む)

成膜装置

【課題】成膜する際に基板表面に異物が付着することにより膜に欠陥が生じるのを防止し、製造歩留りを向上できる成膜装置を提供すること。

【解決手段】成膜装置100は、膜材料22を蒸発させて基板28の表面28aに成膜する成膜装置であって、成膜室10と、成膜室10内の底部14側に配置されており、膜材料22を収容するハース20と、成膜室10内にハース20に対向して配置されており、基板28を保持する保持部26と、成膜室10内にプロセスガス49が導入されるガス導入口18と、成膜室10の底部14に設けられた開口部14aと、開口部14aを介して成膜室10に連通されており、成膜室10内の雰囲気を排気する排気口34が設けられた排気室30と、を備えたことを特徴とする。

(もっと読む)

81 - 100 / 200

[ Back to top ]