Fターム[4K029FA06]の内容

Fターム[4K029FA06]に分類される特許

81 - 100 / 104

プラズマディスプレイパネルの製造方法およびその製造装置

【課題】基板搬送トレイやマスクなどにより持ち込まれるガスの影響を少なくして、特性の良好な保護膜を安定に製造するプラズマディスプレイパネルの方法および製造装置を提供することを目的とする。

【解決手段】表示電極と誘電体層が形成されたガラス基板の誘電体層上に保護膜を真空蒸着法によって形成するプラズマディスプレイパネルの製造装置であって、ガラス基板100(11)を予備加熱する予備加熱室31と、ガラス基板11に保護膜を形成する成膜室32と、予備加熱室31には酸素、窒素、水素、水蒸気、二酸化炭素のうちの少なくとも一つのガスを導入するガス導入口50と、ガス導入口50におけるガス導入量を制御するガス流量バルブ51とを備え、成膜室32には少なくとも酸素を導入するガス導入口45と、ガス導入口45における酸素導入量を制御するガス流量バルブ46とを備えている。

(もっと読む)

粘土薄膜基板、電極付き粘土薄膜基板、及びそれらを用いた表示素子

【課題】表面平坦性と水蒸気バリア性が向上した粘土薄膜基板、および、その粘土薄膜基板を用いた表示素子を提供する。

【解決手段】粘土薄膜基板は、粘土粒子が配向して積層した構造を有する粘土薄膜11の少なくとも片面に、ガスバリア無機質層12が積層されている。また、他の粘土薄膜基板においては、粘土粒子が配向して積層した構造を有する粘土薄膜の少なくとも片面に、平坦化無機質層が積層され、該平坦化無機質層の上に、ガスバリア無機質層が積層されている。ガスバリア無機質層は、窒素を含む酸化珪素膜よりなり、平坦化無機質層は、炭素を含む酸化珪素膜よりなる。これらの粘土薄膜基板は、エレクトロルミネッセンス表示素子および液晶表示素子の基板に好適に使用できる。

(もっと読む)

IV−VI族強磁性半導体の製造方法

【課題】 結晶表面が平坦でかつ結晶性に優れ、しかも強磁性を有し、キュリー温度の高いIV−VI族強磁性半導体の製造方法を提供する。

【解決手段】 薄膜製造装置の成長室内の真空度を1×10-8Torr以下に保ち、さらにベースとなる基板の温度を100℃〜400℃の範囲内に保ち、使用する蒸着原料に応じて、IV−VI族化合物半導体の結晶成長表面への蒸着原料の供給量を制御する、すなわち、蒸着原料にIV−VI族化合物、磁性元素、VI族元素を用いる場合には、成長室に供給するVI族元素(VI)と磁性元素(TM)の供給比VI/TMが0.5から5の範囲内となるように、蒸着原料にIV族元素、磁性元素、VI族元素を用いる場合には、成長室に供給するIV族元素(IV),磁性元素(TM),VI族元素(VI)の供給比VI/(TM+IV)が1から6になるように制御することによる。

(もっと読む)

ZnO系化合物半導体結晶の製造方法、及び、ZnO系化合物半導体基板

【課題】 良質なZnO系化合物半導体結晶を得ることができるZnO系化合物半導体結晶の製造方法を提供する。

【解決手段】 (0001)面で構成される複数のテラスが、m軸方向に階段状に連なった主表面を備え、複数のテラスが定める階段の、(0001)面を基準とした傾斜角が2°以下であるZnO基板を準備する。主表面上に、ZnO系化合物半導体結晶を成長させる。

(もっと読む)

多層皮膜被覆工具及びその被覆方法

【課題】耐摩耗皮膜と潤滑性皮膜を兼ね備え、両者の密着強度が極めて優れる耐摩耗皮膜を提供する。

【解決手段】物理蒸着法によって該基材にA層とB層とからなり耐摩耗皮膜が被覆され、該A層は、金属元素としてTi、Cr、Al、Si、Nbのうちの少なくとも1種又は2種以上より選択された元素と、非金属元素としてNを含みC、O、Bのうち1種又は2種以上より選択された元素から構成され、N、C、O、Bを原子%で100とした時、Nを60原子%以上含有するとともに結晶構造がfcc構造を有し、該B層は、該A層の直上に接する潤滑性皮膜であり、該A層と該B層との界面から該A層の膜厚方向に500nm未満の領域における結晶粒径の平均値が、19nm以上、62nm以下であることを特徴とする多層皮膜被覆切削工具である。

(もっと読む)

導電性回路形成方法

【課題】 密着力の高い導電性回路を安価に且つ生産性高く形成することが可能になる導電性回路形成方法を提供する。

【解決手段】 カソード電極1に設けたターゲット2からスパッタさせた金属原子を基板3の表面に堆積させるスパッタリング法で、基板3に回路形成用の導体膜4を形成する工程を有する導電性回路形成方法に関する。ターゲット1として、回路形成用の金属からなる回路形成用金属ターゲット5と、回路形成用金属よりも基板3に対する密着性の高い金属からなる高密着性金属ターゲット6を用い、各ターゲット5,6から同時に金属をスパッタさせて両金属からなる導体膜4を基板3に形成する。

(もっと読む)

ミラーの表面処理装置

【課題】加熱工程を含む複数の処理工程を順次経過するように搬送されるトレーに、複数の前記処理工程を順次経過することで表面処理が施されるミラーを前記トレーから浮かせて支持すべく、前記ミラーの裏面に接触する複数の支持部材が取付けられるミラーの表面処理装置において、加熱工程でミラーの裏面からのクロム層の剥離が生じることを防止するとともに、ミラーに傷や割れが生じることを防止する。

【解決手段】支持部材40がそれぞれ耐熱性、弾性および断熱性を有する樹脂材料から成る。

(もっと読む)

硬質皮膜被覆部材

【課題】Al及びCrを必須成分とした硬質皮膜に、潤滑性に優れた皮膜を組み合わせることで特に潤滑特性の改善を行い、耐溶着性も併せ持った硬質皮膜被覆部材を提供することである。

【解決手段】基体表面から、最下層、中間積層部、最上層とからなる硬質皮膜被覆部材において、該中間積層部は、金属成分の組成が(AlWCrXTiYSiZ)、但し、組成は原子%で、W+X+Y+Z=100、の窒化物、ホウ化物、炭化物及び酸化物の何れか又はそれらの固溶体又は混合物からなるA層とB層とが、A層は70<W+X<100、B層は30<Y<100で、層厚方向に交互に積層され、該最上層は、Cr又はCrとSiの窒化物、炭化物、硫化物、硼化物の何れか又はそれらの固溶体又は混合物であることを特徴とする硬質皮膜被覆部材である。

(もっと読む)

巻取式複合真空表面処理装置及びフィルムの表面処理方法

【課題】 同一の装置で同時に複数の表面処理を実施することができ、多機能化により小型で且つ低コストな巻取式複合真空表面処理装置を提供する。

【解決手段】 略円筒状の真空容器11内で回転するキャンロール13に沿って移動するフィルム10に表面処理を施す装置であって、真空容器周壁11bにキャンロール13に対向して固定された複数の表面処理手段と、真空容器底板11aに固定され表面処理手段をフィルム巻取巻出ロール12a、12bから分離する一対の第1遮蔽板17と、真空容器周壁11bに固定され2以上の表面処理手段を含む複数の処理室A、B、Cを区画する第2遮蔽板18と、真空容器底板11aに固定されフィルム処理位置以外を覆うマスク板19とを備え、真空容器周壁11bを回動させることにより各処理室A、B、Cのフィルム処理位置に対向する表面処理手段を変えることができる。

(もっと読む)

圧電体堆積体およびその製造方法、酸化マグネシウム堆積体およびその製造方法、並びに、電子機器

【課題】 結晶性の良好な圧電体層を含む圧電体堆積体およびその製造方法を提供する。

【解決手段】 本発明に係る圧電体堆積体100の製造方法は,

R面サファイア基板11の上方に第1酸化マグネシウム層20を形成する工程と、

第1酸化マグネシウム層20の上方に第2酸化マグネシウム層12を形成する工程と、

第2酸化マグネシウム層12の上方に圧電体層13を形成する工程と、を含み、

第1酸化マグネシウム層20を形成する工程における酸素の供給量に対するマグネシウムの供給量は、第2酸化マグネシウム層12を形成する工程における酸素の供給量に対するマグネシウムの供給量より多く、

第1酸化マグネシウム層20を形成する工程における酸素分圧は,第2酸化マグネシウム層12を形成する工程における酸素分圧より低い。

(もっと読む)

金属被覆ポリイミド基板の製造方法

【課題】金属被覆ポリイミド基板を構成するスパッタ層と電気めっき層との密着を均一かつ高強度にするとともに、ピンホールの発生を抑制することができる金属被覆ポリイミド基板の製造方法を提供する。

【解決手段】ポリイミドフィルム表面に形成された金属層表面にスパッタリング法により50〜500nmの厚さを有する銅層を形成した後、該銅層上に電気めっきにより銅被膜を形成してなる基板を、120〜200℃の温度下で熱処理に付すことを特徴とする。

(もっと読む)

積層構造体、その形成方法および半導体素子

【課題】 燐化硼素系半導体層上にIII族窒化物半導体層を接合させる際に、双方間の結合性の差異に起因して発生すると思われる不安定な接合を解消し、燐化硼素系半導体層上にIII族窒化物半導体層を安定して形成することができるようにする。

【解決手段】 本発明の積層構造体10は、結晶からなる基板100と、その基板100上に設けられた燐化硼素系III−V族化合物半導体層101と、燐化硼素系III−V族化合物半導体層101の表面に接合されたIII族窒化物半導体層102とを備え、III族窒化物半導体層102は、表面の原子配列構造を(2×2)とする燐化硼素系III−V族化合物半導体層101に接合して設けられる、ことを特徴としている。

(もっと読む)

Alやその合金の蒸着被膜を被処理物の表面に形成する方法

【課題】 Alやその合金の蒸着被膜を、希土類系永久磁石などの被処理物の表面に、突起物の生成や損傷を効果的に抑制しつつ、優れた生産性でもって形成する方法を提供すること。

【解決手段】 真空処理室内に、蒸着材料の溶融蒸発部と、複数個の被処理物を収容するための収容部材を備えた蒸着装置を用い、複数個の被処理物を収容した収容部材を水平方向の回転軸線を中心に回転させながら、Alまたはその合金の蒸着材料を被処理物の表面に蒸着させるに際し、予め、被処理物を200℃〜350℃に加熱しておいてから蒸着を開始することを特徴とするものである。

(もっと読む)

窒化物半導体素子並びにその作製方法

InN,GaN等に代表されるIII族の窒化物半導体につき、貫通転位の発生や界面層の発生を抑えつつ良質の窒化物半導体層を成長させるべく、InNからなる窒化物半導体層を有する窒化物半導体素子の作製方法において、イットリア安定化ジルコニア基板(12)の(111)面に対して、上記InNを蒸着させる蒸着工程を設けることにより、当該基板(12)の(111)面に対して、六方晶であるInNのc軸が略垂直となるように配向されてなる窒化物半導体層を形成させる。  (もっと読む)

(もっと読む)

表面処理装置及び表面処理方法

【課題】 被処理基板へのスパッタ処理の際のバイアス電圧の印加や、スパッタ法によるエッチング処理の際の給電を良好に行える表面処理装置を提供する。

【解決手段】

本発明の表面処理装置は、表面処理が施される被処理基板を基板ホルダにより一体的に保持した後に表面処理を行う表面処理装置において、上記基板ホルダに給電可能な突出部が設けられていることを特徴とする。かかる構成とすることによって、基板ホルダを介して被処理基板から外方に離間した位置で給電することが可能となる。それにより、プラズマ生成領域の外で給電出来る。また、被処理基板に給電痕を残さずに該基板の両面をプラズマ処理することが可能となる。

(もっと読む)

成膜方法および成膜装置

【課題】長尺にスパッタリングで成膜を行うに際し、密着性および強度に優れ、かつ、ピンホール等のない表面性状が良好な薄膜を安定して成膜することができる成膜方法、および、これに最適な成膜装置を提供する。

【解決手段】パルス電力を印加できる複数の放電電源とターゲットを有するカソードを複数組み合わせて、前記基板を長手方向に搬送しつつ、少なくとも2以上のカソードを2つ以上のグループに分割し、各カソードのターゲットに対応させて所定の周波数のパルス電圧を印加して前記基板に薄膜を形成することにより、前記課題を解決する。

(もっと読む)

成膜方法

【課題】良好な生産性で、全面にわたって均一かつ目的とする電気特性および光学特性を有する透明導電膜を成膜できる成膜方法を提供する。

【解決手段】長尺な可撓性の基板にスパッタリングで透明導電膜を成膜するに際し、放電によって生じる発光を前記基板の幅方向の1000mmに1カ所以上の間隔で測定し、この測定結果に応じて、前記発光測定点に対応する領域毎に独立して反応ガスの導入量を調整して、前記基板を長手方向に搬送しつつ、基板に透明導電膜を成膜することにより、前記課題を解決する。

(もっと読む)

エピタキシャルウェーハの製造方法

【課題】エピタキシャルウェーハを製造する際に、多孔質バッファ層を容易に形成し、安価に半導体エピタキシャル層を形成しうる手段を提供する。

【解決手段】単結晶ウェーハ上に単結晶半導体層を形成する段階と、単結晶半導体層上にナノサイズのドットを有するマスク層を形成する段階と、マスク層と共に単結晶半導体層の表面をエッチングして、ナノサイズの空孔部を有する多孔質バッファ層を形成する段階と、多孔質バッファ層を熱処理する段階と、多孔質バッファ層上にエピタキシャル成長法によりエピタキシャル物質層を形成する段階と、含むエピタキシャルウェーハの製造方法である。

(もっと読む)

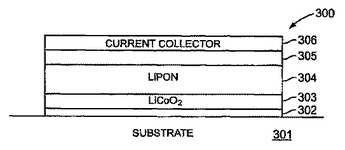

LiCoO2の堆積

本発明によれば、パルスdc物理気相堆積プロセスによるLiCoO2層の堆積が提供される。そのような堆積により、所望の<101>配向または<003>配向を有するLiCoO2の結晶性層の低温高堆積速度堆積を提供することが可能である。堆積のいくつかの実施形態は、固体再充電可能Li電池のカソード層として利用しうるLiCoO2膜の高速度堆積の必要性に対処するものである。本発明に係るプロセスの実施形態によれば、LiCoO2層を結晶化させるために慣例的に必要とされる高温(>700℃)アニール工程を省略することが可能である。本プロセスのいくつかの実施形態によれば、短時間のランプ速度の急速熱アニールプロセスを利用することにより、LiCoO2層を利用する電池を改良することが可能である。  (もっと読む)

(もっと読む)

半導体装置の製造方法

【課題】空孔を有する低誘電率絶縁膜上にバリアメタルを成膜する前におけるビア底の高抵抗層の除去手段として、プラズマを用いない新規な半導体装置の製造方法及び製造装置を提供する。

【解決手段】層間膜に比誘電率の値が3未満の低誘電率膜102を用いた金属膜配線103を含む半導体装置の製造方法において、前記金属膜配線と前記層間膜の間に形成されるバリアメタル105を成膜する前に、100℃〜400℃に温調されたNH3ガスなどの還元性を有するガスもしくは還元性を有するガスを含む混合ガスで熱還元処理を行う。

(もっと読む)

81 - 100 / 104

[ Back to top ]