Fターム[4K030JA17]の内容

Fターム[4K030JA17]に分類される特許

1 - 20 / 105

プラズマ処理装置及びプラズマ処理方法

電子写真感光体の製造方法

【課題】堆積膜の均一性と特性の向上及び画像欠陥の抑制を同時に達成可能な電子写真感光体の製造方法を提供する。

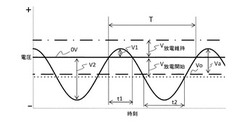

【解決手段】減圧可能な反応容器の内部への円筒状基体設置工程と、反応容器の内部への堆積膜形成用原料ガス導入工程と、反応容器の内部にあって円筒状基体とは離間して配置された電極、および円筒状基体の、一方の電位に対する他方の電位が交互に正と負になるように、正弦波の交番電圧を電極と円筒状基体の間に印加して、原料ガスを分解し、円筒状基体の表面に堆積膜を形成する堆積膜形成工程と、を有するプラズマCVD法によって電子写真感光体を製造する方法において、交番電圧の周波数が10kHz以上300kHz以下で、電極と円筒状基体の一方の電位に対する他方の電位が、正であるときの電位差の絶対値の最大値、および負であるときの電位差の絶対値の最大値は、一方が放電維持電圧未満の値であって、他方が放電開始電圧以上の値である。

(もっと読む)

電子写真感光体の製造方法

【課題】 チャージアップの抑制および二次反応の抑制を高いレベルで両立する電子写真感光体の製造方法を提供する。

【解決手段】 電極および円筒状基体の一方の電位に対する他方の電位が交互に正と負になるように、周波数3kHz以上300kHz以下の矩形波の交播電圧を電極と円筒状基体の間に印加して、原料ガスを分解し、円筒状基体上に堆積膜を形成して、電子写真感光体を製造するにあたり、基体ホルダーと補助ホルダーとによって円筒状基体を長手方向に加圧した状態で保持し、前記正になるときの電極と円筒状基体の電位差の絶対値および前記負になるときの電極と円筒状基体の電位差の絶対値の一方が放電維持電圧の絶対値未満の値であって、他方が放電開始電圧の絶対値以上の値であるようにする。

(もっと読む)

電子写真感光体の製造方法

【課題】 チャージアップの抑制および二次反応の抑制を高いレベルで両立する電子写真感光体の製造方法を提供する。

【解決手段】 電極および円筒状基体の一方の電位に対する他方の電位が交互に正と負になるように、周波数3kHz以上300kHz以下の矩形波の交播電圧を電極と円筒状基体の間に印加して、原料ガスを分解し、円筒状基体上に堆積膜を形成して、電子写真感光体を製造するにあたり、前記正になるときの電極と円筒状基体の電位差の絶対値および前記負になるときの電極と円筒状基体の電位差の絶対値の一方が放電維持電圧の絶対値未満の値であって、他方が放電開始電圧の絶対値以上の値であるようにする。

(もっと読む)

半導体薄膜の製造方法およびプラズマCVD装置

【課題】高品質な半導体薄膜を形成する製造方法及びその製造方法を実現するプラズマCVD装置を提供する。

【解決手段】4族元素の原子と水素原子とを含む化合物をプラズマと活性種とに分解する工程と、活性種を基板上に堆積させる工程とを備え、分解する工程において、プラズマ生成エネルギーは休止期間と供給期間とを繰り返すように間欠的に供給され、プラズマ生成エネルギーは供給期間において時間的に変動する。

(もっと読む)

マイクロ波プラズマ成膜装置、マイクロ波プラズマ成膜方法、およびガスバリアフィルム

【課題】低透過性の高いガスバリアフィルムを成膜することが可能な成膜装置、成膜方法を提供すること、および低透過性の高いガスバリアフィルムを提供することを目的とする。

【解決手段】成膜装置1は、基材81の成膜面810にガスバリアフィルム82を成膜する。成膜装置1は、基材81が配置されるプラズマ生成室20と、プラズマ生成室20に露出する誘電体21と、を有する減圧容器2と、プラズマ生成室20に原料ガスを供給する原料ガス供給部50と、プラズマ生成室20にキャリアガスを供給するキャリアガス供給部51と、マイクロ波MWをプラズマ生成室20に導入するスロットアンテナ3と、誘電体21と基材81との間に配置され負のバイアス電圧が周期的に印加される加速部材4と、ガスバリアフィルム82を成膜する際に基材81を冷却する冷却部材4と、を備える。

(もっと読む)

薄膜形成装置及び薄膜形成方法

【課題】プラズマを用いて基板に薄膜を形成するとき、従来に比べて成膜速度が向上する薄膜形成装置および薄膜形成方法を提供する。

【解決手段】薄膜形成装置は、減圧状態で基板載置面に載置した基板に薄膜を形成する成膜空間を備える成膜容器と、前記成膜空間内の前記基板載置面の上方において、前記基板載置面に対して対向する面に分散した複数のガス導入孔を通して前記成膜空間内に薄膜用原料ガスを導入する原料ガス導入部と、前記原料ガス導入部の上方に設けられ、電流が一方の端面から他方の端面に流れる板部材をプラズマ生成素子として有し、前記薄膜用原料ガスを用いて前記成膜空間においてプラズマを生成させるプラズマ電極部と、前記基板載置面に、負電圧のバイアス電圧を印加するバイアス電圧部と、を有する。この装置を用いて、薄膜を基板に形成する。

(もっと読む)

薄膜形成装置

【課題】長期間使用しても均一な薄膜の形成を維持することができ、さらに、形成される薄膜に薄膜の特性を低下するような不純物が含まれ難い薄膜形成装置を提供する。

【解決手段】薄膜形成装置は、成膜容器と、前記成膜容器の成膜空間内に薄膜形成に用いるガスを導入するガス導入部と、前記成膜空間内の基板を載置する載置台の上部に、電流が一方の端面から他方の端面に流れ、主面が前記成膜空間に向くプラズマ生成用電極板が設けられ、前記成膜空間内の前記ガスを用いて前記成膜空間内でプラズマを生成させるプラズマ電極部と、前記成膜空間に向く前記電極板の面の一部を遮蔽する第1の誘電体板と、前記電極板の面の残りの部分を遮蔽する交換可能な第2の誘電体板と、を含む電極板遮蔽部と、を有する。前記第2の誘電体板は、前記電極板の電流が流れる端面間の経路長の中央の位置に対して少なくとも上流側に位置する領域に設けられる。

(もっと読む)

透明樹脂基材への非晶質炭素膜の成膜方法及びその成膜装置

【課題】透明樹脂基材へ確実に非晶質炭素膜等を成膜できる成膜方法を提供する。

【解決手段】互いに対向配置された保持電極1と印加電極2との間に、炭化水素系ガスを含む原料ガスGoを供給し、大気圧雰囲気下において、必要に応じて保持電極1と印加電極2との間に直流バイアス電圧を発生させながら印加電極2に交流電圧を印加して、保持電極1に保持された基材Wと印加電極2との間でグロー放電プラズマを発生させることで、基材Wの表面に非晶質炭素膜等を成膜する成膜方法であって、基材Wが透明樹脂であり、該基材Wの熱変形温度未満の温度範囲で成膜することを特徴とする。

(もっと読む)

非晶質炭素・シリコン酸化物混合膜の成膜方法及びその成膜装置

【課題】非晶質炭素とシリコン酸化物の特性を兼ね備えた非晶質炭素・シリコン酸化物混合膜を均一且つ迅速に成膜可能な成膜方法を提供する。

【解決手段】対向配置された保持電極1と印加電極2を有する電極体10との間に原料ガスを含む混合ガスG0を供給し、大気圧雰囲気下において、必要に応じて電極体10と保持電極1との間に直流バイアス電圧を発生させながら、印加電極2に交流電圧を印加する。これにより、保持電極1に保持された被成膜体Wと電極体10との間でグロー放電プラズマを発生させ、被成膜体Wに非晶質炭素・シリコン酸化物混合膜を成膜する。原料ガスは、炭化水素系ガスと有機シラン系ガスと酸素源ガスとを含む。原料ガス中、有機シラン系ガス:酸素源ガス=99.9:0.1〜0.1:99.9であり、且つ、炭化水素系ガス:有機シラン系ガス+酸素源ガス=1:99〜99:1の混合比で構成されている。

(もっと読む)

圧電体の製造方法、圧電体及び電子装置

【課題】保護膜の成膜時に圧電体膜が水素によって還元されることがなく、圧電体膜を水分から保護する保護膜を有する圧電体の製造方法を提供する。

【解決手段】本発明の一態様は、圧電体膜16上に、水素を含まない原料ガスを用いたCVD法によりCaFb膜、CaFbNC膜、CaFbOd膜及びCaFbNCOd膜のいずれかの膜15を形成する圧電体の製造方法であって、前記原料ガスは、炭素とフッ素を含む有機物原料ガスを有することを特徴とする圧電体の製造方法である。ただし、a,b,c,dは、自然数である。

(もっと読む)

摺動部材及びその表面改質方法

【課題】シール摺動部材を常用しているエアーシリンダーにおいて、Oリングが使用されている。DLC膜付ゴムにおける摺動部の摩擦係数μ0.35を0.08〜0.15程度に下げ、ドライ摺動でも使用可能な低摩擦化、長寿命化を具現化する摺動部材を提供する。

【解決手段】1例として挙げたエアーシリンダー1は、ハウジング2の内部にピストン4およびピストンロッド3が一対となりエアー室7にエアー出入口8,9から空気圧が交互に送り込まれる機構になっている。シリンダー1の機能を発揮するため、Oリング5およびOリング6がエアー漏れを防ぐように圧接挿入されている。Oリング5,6の摩擦係数を下げるためDLC膜付ゴムの膜面に電子ビーム照射をすることにより、摩擦係数の低減を実現する。

(もっと読む)

DLC被覆を有する切削工具の製造方法

【課題】 密着性の優れた硬質被膜を持つ切削工具の製造方法を提供すること。

【解決手段】 切削工具はアルゴンを含有するDLC被膜を有する。または、アルゴンを含有するシリコンからなる中間層の表面にアルゴンを含有するDLC被膜を有する。

DLC被膜および中間層が直流プラズマCVDによって形成されたものである。処理容器内に切削工具からなる処理物を置き、処理容器を真空状態にし、直流プラズマCVD装置を用いて、アルゴンガスと原料ガスとの混合ガスを流入させながら、前記ガスをプラズマ化して処理物に作用させ、アルゴンを含有するDLC被膜を処理物の表面に形成する。または、アルゴンガスとシリコンガスとの混合ガスを流入させながら、アルゴンを含有するシリコンからなる中間層を処理物の表面に形成させた後に、前記アルゴンを含有するDLC被膜を処理物の表面に形成する。

(もっと読む)

成膜装置

【課題】 基板を巻き掛けて搬送しつつ成膜を行なう電極ローラ対を用い、誘電体バリア放電による大気圧プラズマCVDで成膜を行なう成膜装置であって、長時間に渡って安定したプラズマを生成することができ、これにより、長時間に渡って高品質な成膜を安定して行なうことを可能にする成膜装置を提供する。

【解決手段】 基板を巻き掛けて搬送しつつ成膜を行なう電極ローラ対を用いると共に、この電極ローラ対にプラズマ励起電力を供給する電源装置として、キャパシタンスおよびインダクタンスが可変であるLC共振回路を用いることにより、前記課題を解決する。

(もっと読む)

プラズマ処理装置及びプラズマ処理方法並びにプラズマ処理のバイアス電圧決定方法

【課題】プラズマ処理に応じて、適切なイオンエネルギー分布を形成できるプラズマ処理装置及びプラズマ処理方法並びにプラズマ処理のバイアス電圧決定方法の提供。

【解決手段】載置台2が内部に配置された真空チャンバ11と、載置台2にDCパルス電圧であるバイアス電圧を印加するDCパルス電圧発生部3と、を備える。DCパルス電圧発生部3は、イオンのエネルギー値を横軸にとり、イオンの頻度を縦軸にとったイオンエネルギー分布図において、前記DCパルス電圧の振幅値に対応してピークが現れることを利用して、前記振幅値が互に異なる複数種のDCパルス電圧を発生させ、これにより前記分布図において互に隣接するピーク同士が重なり合って重なり領域を形成するイオンエネルギー分布パターンがプラズマ処理に適切なパターンとなるように調整される。

(もっと読む)

プラズマ処理装置及びプラズマ制御方法

【課題】処理室内のプラズマ分布を任意に制御することができ、処理室内のプラズマ密度を均一化して基板に対して均一なプラズマ処理を施すことができるプラズマ処理装置を提供する。

【解決手段】ウエハWに所定のプラズマ処理を施す真空排気可能なチャンバ11と、チャンバ11内で、ウエハWを載置するサセプタ12と、サセプタ12と処理空間Sを隔てて対向するように設けられた上部電極板30aと、サセプタ12及び上部電極30aの一方に高周波電力を印加して処理空間S内にプラズマを発生させる高周波電源20と、処理空間Sに対向する内壁構成部材と、を有し、処理空間Sの周辺部に対向する上部電極30aにホローカソード31a〜31cが設けられ、ホローカソード31a〜31cが設けられた上部電極30aはシース電圧調整用の直流電源37に接続されている。

(もっと読む)

DLC皮膜とその製造方法、摺動部材および前記摺動部材が用いられている製品

【課題】潤滑油環境下での摺動において、従来以上に摩擦係数が低減された摺動部材を提供することができるDLC皮膜とその製造方法を提供する。

【解決手段】摺動部材の摺動側表面にコーティングされたDLC皮膜であって、表面エネルギーが52〜74mJ/m2またはエチレングリコールの接触角が27〜51度であるDLC皮膜。前記DLC皮膜は、X線散乱スペクトルにおいてグラファイト結晶ピークを有する。予め作製されたDLC皮膜にプラズマ処理を施して、表面エネルギーを制御することによりDLC皮膜を製造するDLC皮膜の製造方法。前記プラズマ処理は、照射イオン量を調整してDLC皮膜にプラズマ照射する処理であり、照射イオン量は1.30×1016〜1.85×1017イオン/cm2であり、バイアス(イオン加速)電圧は80〜140Vである。

(もっと読む)

被覆部材の製造方法

【課題】DLC膜の表面上にさらに別個の独立したなじみ膜を形成する工程を経ることなしに、初期なじみ性に優れた被覆部材を、できるだけ小さい消費エネルギーで、生産性良く製造するための製造方法を提供する。

【解決手段】被覆部材の製造方法は、基材4を収容する処理室3内を真空排気し、かつ少なくとも炭素系化合物を含む原料ガスを導入しながら、前記基材に電圧を印加することによりプラズマを発生させて前記基材の表面にDLC膜を形成したのち、真空排気を続けながら電圧の印加を停止するとともに、原料ガスに代えて水素ガスを導入して、形成したDLC膜を水素ガスによって処理する。

(もっと読む)

プラズマ表面処理装置および該方法

【課題】本発明は、内部電極を用いることなく、ワークの内表面を処理し得るプラズマ表面処理装置およびプラズマ表面処理方法を提供する。

【解決手段】本発明のプラズマ表面処理装置Saは、内表面を持つ長尺筒状体のワークWKに対し前記内表面をプラズマによって表面処理する装置であって、ワークWKの外雰囲気における第1放電開始電圧よりも低い第2放電開始電圧の気体をワークWK内に供給する供給部10aと、前記筒状体の外側から前記筒状体を挟み込むようにワークWKの大きさに応じた間隔を空けて互いに対向する一対の第1および第2電極21、22を備える電極部20aと、ワークWKおよび電極部20aを相対的に運動させる駆動部とを備える。

(もっと読む)

加熱制御システム、それを備えた成膜装置、および温度制御方法

【課題】複数のヒータで被加熱物を加熱するにあたり、複数のヒータ電源の特性ばらつきに依存しない加熱制御システムを実現する。

【解決手段】本発明の加熱制御システムは、被加熱物の温度を検出する熱電対6Mと、温度制御手段3Mおよび温度制御手段3S1と、電力値Wmを検出する電流・電圧検出手段5Mおよび現在電力PVs1を検出する電流・電圧検出手段5S1と、目標電力SPs1を算出する目標電力算出手段1S1とを備えている。温度制御手段3Mは、目標温度SPmおよび現在温度PVmを入力し、現在温度PVmが目標温度SPmに合うように電力を制御し、目標電力算出手段1S1は、電力値Wmを入力し、電力値Wmに所定の比率を乗じて目標電力SPs1を算出し、温度制御手段3S1は、目標電力SPs1、および現在電力PVs1を入力し、現在電力PVs1が目標電力SPs1に合うように電力を制御している。

(もっと読む)

1 - 20 / 105

[ Back to top ]