Fターム[4K044CA02]の内容

その他の表面処理 (34,614) | 基体表面への被膜の形成 (9,725) | 前処理 (431) | 加熱、冷却操作を伴うもの (59)

Fターム[4K044CA02]に分類される特許

1 - 20 / 59

熱間プレス用鋼板およびそれを用いた熱間プレス部材の製造方法

【課題】熱間プレス時にスケールやZnOの生成を抑制可能で耐酸化性に優れるとともに、冷間プレス性にも優れる熱間プレス用鋼板およびそれを用いた熱間プレス部材の製造方法を提供する。

【解決手段】鋼板表面に、順に、10〜25質量%のNiを含み、残部がZnおよび不可避的不純物からなり、付着量が10〜90g/m2のめっき層と、固形潤滑剤を含む潤滑層とを有することを特徴とする熱間プレス用鋼板。

(もっと読む)

合金化溶融亜鉛めっき鋼板の製造方法

【課題】本発明は、加工性に格段に優れ、めっきムラもなく外観に優れた合金化溶融亜鉛めっき鋼板の製造方法を提供することを目的とする。

【解決手段】鋼板表面にNi、Co、Feのうち一種含む合金のいずれかを含む第一のプレめっきを施し、この鋼板を焼鈍した後、更にその表面にNi,Co,Cu,Snのうち一種以上を含む第二のプレめっきを施し、次いで無酸化または還元雰囲気でめっき浴温−20℃以上、500℃以下の板温まで30℃/sec以上の昇温速度で急速加熱を行ったのち、Alを0.05〜0.25質量%含有するZnめっき浴中に浸漬して溶融めっきを行い、その後加熱合金化処理を行うことを特徴とする合金化溶融亜鉛めっき鋼板の製造方法である。

(もっと読む)

溶融Al−Zn系めっき鋼板

【課題】Si、Mnを含有する鋼板を下地鋼板とし、めっき外観および耐食性に優れる溶融Al−Zn系めっき鋼板を提供する。

【解決手段】Al−Zn系めっき層中のAl含有量が20〜95mass%である。そして、前記Al−Zn系めっき層中のCa含有量が0.01〜10mass%である。または、CaおよびMgの合計含有量が0.01〜10mass%である。さらに、Al−Zn系めっき層の直下の、下地鋼板表面から100μm以内の鋼板表層部には、Fe、Si、Mn、Al、P、B、Nb、Ti、Cr、Mo、Cu、Niのうちから選ばれる少なくとも1種の酸化物が合計で片面あたり0.06〜1.0g/m2存在する。

(もっと読む)

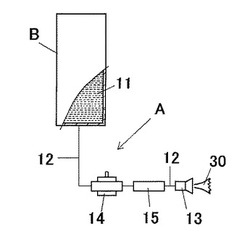

基材の表面改質方法及びその装置

【課題】表面処理後のプライマー塗布工を不要とし、基材の改質処を簡略化し、ひいては、基材へ接着(接着剤・両面テープ等)、印刷、塗装等を施す作業の能率を向上させる。

【解決手段】沸点が110°C以上の有機金属化合物液と液体燃焼ガスとを燃料タンクBに封入し、このタンクから前記有機金属化合物液と液体燃焼ガスとを混合させた状態で流出させ、前記液体燃焼ガスを気化させた後前記有機金属化合物液を気化させ、噴射させながらその燃焼炎30を基材に吹き付ける基材の表面改質方法である。

(もっと読む)

摺動部材の製造方法及び摺動部材

【課題】アルミニウムまたはアルミニウム合金からなる基材の表面と銀皮膜との密着性の向上を図った摺動部材及びこの摺動部材の製造方法を提供すること。

【解決手段】シリンダボア3内を摺動する摺動面22を備えるピストン1において、アルミニウム合金からなる本体10の外周面11に、このアルミニウム合金と銀とが結び付いてなるアルミニウム/銀拡散層27を備え、このアルミニウム/銀拡散層27上に摺動面22を構成する銀皮膜層21を形成した。

(もっと読む)

アルミニウム合金製シリンダーブロック及びその製造方法

【課題】価格の高いハイシリコン・アルミニウム合金を用いずとも、高い耐摩耗性を確保することのできるアルミニウム合金製シリンダーブロック及びその製造方法を提供する。

【解決手段】当該シリンダーブロックにT6熱処理を施す工程と、プラズマ照射処理により、シリンダーボアの表面を急速溶解・凝固させる工程とを通じて、シリンダーボア部分がアルミダイカスト材により形成されたアルミニウム合金製シリンダーブロックを製造することで、シリンダーボア表面の耐摩耗性や硬度を向上するようにした。

(もっと読む)

溶融亜鉛系めっき鋼板の製造方法

【課題】めっき後合金化処理を施さない、表面の活性度が低い溶融亜鉛めっき鋼板に対して、アルカリ前処理を行わなくても摺動特性に優れたZn系酸化物層を形成できる溶融亜鉛めっき鋼板の製造方法を提供する。

【解決手段】鋼板に溶融亜鉛めっきを施し、調質圧延を施した後pH緩衝作用を有する酸性溶液に接触させ、接触終了後1〜60秒保持した後に水洗することによりめっき表面に酸化物層を形成する亜鉛系めっき鋼板の製造方法において、調質圧延は、Raが2μm以上のダルロールを用いて圧下率5%以下で圧延し、次にRaが0.1μm以下のブライトロールを用いて圧下率3%以下で圧延する、又は、Raが0.1μm以下のブライトロールを用いて圧下率3%以下で圧延し、次にRaが2μm以上のダルロールを用いて圧下率5%以下で圧延する。

(もっと読む)

金属加工具の再処理方法

【課題】使用済み金属加工具を、チタン系焼結体の優れた性能を維持しつつ、十分な耐酸化性を有する状態に処理できる方法を提供する。

【解決手段】本発明は、炭窒化チタンを硬質相の主成分とする焼結体によって構成されるサーメット基材11を備えた使用済み金属加工具を再生利用するための方法を対象とする。本方法は、サーメット基材11を洗浄する洗浄工程と、その後、前記サーメット基材11の表面に、チタンを含む複合酸化物によって構成される耐酸化膜12を形成する耐酸化膜形成工程とを含む。洗浄工程は、アルカリ性水溶液によりサーメット基材11を洗浄するアルカリ洗浄処理と、アルカリ洗浄処理完了後、お湯によりサーメット基材11を洗浄する水洗処理と、水洗処理完了後、エアーブローによりサーメット基材表面の水分を吹き飛ばしてから、自然乾燥させる乾燥処理とを行う。

(もっと読む)

表面被覆サーメット部材の製造方法

【課題】チタン系焼結体の優れた性能を維持しつつ、耐酸化性を向上できる耐酸化膜を容易に形成することのできる、表面被覆サーメット部材の耐酸化膜形成用の処理液を提供する。

【解決手段】本発明の処理液は、チタン化合物と反応して複合酸化物を生成する金属塩と、20質量%以上の溶媒とを含有した組成とする。前記金属塩は、鉄属2価イオンの遷移金属の化合物であるのが好ましい。本発明の処理液を、サーメット基材11に塗布した後加熱することによって、複合酸化物を含む耐酸化膜12を形成させることができる。

(もっと読む)

表面被覆サーメット部材の耐酸化膜形成用の処理液

【課題】チタン系焼結体の優れた性能を維持しつつ、耐酸化性を向上できる耐酸化膜を容易に形成することのできる、表面被覆サーメット部材の耐酸化膜形成用の処理液を提供する。

【解決手段】本発明の処理液は、チタン化合物と反応してペロブスカイト型複合酸化物を生成する金属塩を含有する組成とする。前記金属塩はアルカリ土類金属化合物であるのが好ましい。本発明の処理液を、サーメット基材11に塗布した後加熱することによって、ペロブスカイト型複合酸化物を含む耐酸化膜12を形成させることができる。

(もっと読む)

非晶質炭素被覆部材の製造方法

【課題】 非晶質炭素被覆部材において、基材をArイオンでエッチングした後に非晶質炭素膜を基材上に被覆する方法ではエッチング効果が低く、中間層を基材と非晶質炭素膜の間に形成する方法でも、機械部品や、切削工具、金型に対して実用可能な密着性が得られないという問題を有していた。

【解決手段】 基材に負のバイアス電圧を印加することにより、基材表面に周期律表第IIIa、IVa、Va、VIa、IIIb、IVb族元素から選択される1種以上の元素イオン、あるいは、該元素イオンとKr、Xe、CH4、C2H2、C2H4、C6H6、CF4から選択される1種以上のガスを少なくとも含む雰囲気ガスによるガスイオンを複数組み合わせて照射した後、基材上に非晶質炭素膜を被覆する。

(もっと読む)

金属酸化物被覆構造物の製造方法及び金属酸化物被覆構造物

【課題】 金属酸化物がナノメートルオーダーのファイバー、粒子又はリボン形状を有し、これらを基本ユニットとして集合してなるナノ構造体で固体基材が被覆されている構造物とその簡便且つ効率的な製造方法を提供すること。

【解決手段】 ポリエチレンイミン骨格を有するポリマーを含有する溶液中に固体基材を浸漬させた後取り出し、該固体基材の表面にポリマー層を形成させる工程(I)と、前記工程(I)で得られたポリマー層を有する固体基材と、金属酸化物のソース液とを接触して、固体基材表面のポリマー層中に金属酸化物を析出させナノ構造複合体被覆型構造物を得る工程と、前記工程(II)で得られたナノ構造複合体被覆型構造物を焼成する工程(III)と、を有することを特徴とする金属酸化物を主構成成分とするナノ構造体で被覆された金属酸化物被覆構造物の製造方法。

(もっと読む)

亜鉛を基礎とした合金層を有するディスクリート製品を被覆する方法

本発明は、亜鉛が豊富な完全な合金層を有するディスクリート製品に適した方法に関する。かかる製品の腐食保護のための公知の方法は、溶融メッキガルバニーリング、典型的に続いてペイントの工程を含む。この溶融メッキプロセスは、しかしながら高温で実施されるべきであり、従って製品は、過酷な熱応力を受ける。従って新規のZnの真空蒸着法を提供する。前記製品を金属Zn蒸気と接触する工程において、該製品の温度は、Zn蒸気の露点と同じ又はそれより高い。該プロセスは、均一な厚さを有する被覆をもたらし、ほとんど接触可能表面がない。その表面の粗さは、ペイントの付着に良好に適合する。 (もっと読む)

成膜方法及び液体移送装置の製造方法

【課題】基板の固定する面をステージに密着させて強固に固定するとともに、基板をステージから容易に取り外す。

【解決手段】振動板31をチャンバー70内の水が張られたステージ71上に載置する(載置工程)。次に、水を固化させて、振動板31をステージ71上に密着して強固に固定する(固化工程)。続いて、振動板31の上面に、流路ユニット4との接合後に平面視で各圧力室と重なる領域を覆うように、圧電材料の粒子を振動板31上に堆積させることにより圧電層32を形成する(圧電層形成工程:成膜工程)。その後、ステージ71と振動板31の間に固化して介在していた氷を融解させる(融解工程)。

(もっと読む)

高炭素鋼部材の補修における高効率付着方法及び材料

【課題】機械構造材として使用されている高炭素鋼などの炭素鋼材の補修を、熱を加えることによる基材や補修材への影響を避けつつ、簡単で、短時間で施工できる被覆方法を提供する。

【解決手段】コールドスプレー法で金属材料からなる基材表面に皮膜を形成する方法であって、皮膜用原料粉末材料として少なくとも高炭素鋼粉末と軟鋼粉末とからなる粉末混合物を使用し、皮膜用原料粉末材料の融点又は軟化温度よりも低い温度の作動ガスの超音速流と共に、前記原料粉末材料を流して、固相状態のまま基材に高速で衝突させて高い付着効率で皮膜を形成せしめる方法で、極めて緻密な皮膜を高い付着効率で形成することができ、また、当該皮膜の硬さも調節可能である。

(もっと読む)

機械部品の修理方法、復元機械部品の製造方法、機械部品の製造方法、及びガスタービンエンジン

【課題】機械部品の被修理部の修理に要する時間を短くすること。

【解決手段】機械部品1の被修理部に生じた欠陥を除去する除去工程と、前記除去工程が終了した後に、金属の粉末から成形した成形体、或いは加熱処理した前記成形体により構成される成形電極35を用い、電気絶縁性のある液中又は気中において、前記機械部品1における前記欠陥が除去された除去部5eと前記成形電極35との間にパルス状の放電を発生させて、その放電エネルギーにより、前記機械部品1の前記除去部5eに前記成形電極35の材料或いは該材料の反応物質を溶着させて、ポーラスな肉盛を形成する肉盛工程と、を具備したこと。

(もっと読む)

加工対象物の表面および加工対象物とコーティング要素との間の相対運動

本発明は、コーティング要素(2)によって加工対象物(1)の少なくとも1つの表面をコーティングし、材料がコーティング要素(2)から加工対象物(1)に移動するコーティング方法であって、第1の方法の段階では、加工対象物(1)表面の少なくともコーティングされる領域が加熱され、第2の方法の段階では、加工対象物(1)の表面のコーティングされる領域がコーティング要素(2)と接触し、加工対象物(1)の表面とコーティング要素(2)との間で相対運動が発生することを特徴とする方法に関する。 (もっと読む)

電極用チタン材の表面処理方法

【課題】導電性、耐食性、耐水素吸収性に優れた電極用チタン材とするための電極用チタン材の表面処理方法を提供する。

【解決手段】本発明に係る電極用チタン材の表面処理方法は、純チタン若しくはチタン合金からなるチタン材の表面に10nm以上80nm以下の厚さの酸化チタン層を形成する酸化チタン層形成工程S1と、前記酸化チタン層の上にAu,Pt,Pdから選択される少なくとも1種の貴金属を含む2nm以上の厚さの貴金属層をPVD法によって形成する貴金属層形成工程S2と、前記貴金属層が形成されたチタン材を300℃以上800℃以下の温度で熱処理する熱処理工程S3と、を含むことを特徴とする。

(もっと読む)

Si含有フェライト系ステンレス鋼製導電性部材およびその製造方法

【課題】外観状フェライト系ステンレス鋼表面が有する意匠性を保持し、導電性が優れ、低い接触電気抵抗を有するSi含有フェライト系ステンレス鋼製導電性部材;その製造方法を提供すること。

【解決手段】Si含有フェライト系ステンレス鋼製導電性部材において、不働態皮膜中のCr/Fe比(原子%)が2以上、F濃度が0.1原子%以上、Li濃度が0.01原子%以上、Si含有量が0.1原子%以下であるステンレス鋼製導電性部材;下記の工程(A)と、工程(B)及び/又は工程(C)とを含むSi含有フェライト系ステンレス鋼製導電性部材の製造方法:

(A)不働態皮膜中からSiを除去する工程

(B)不働態皮膜にフッ素を注入する工程

(C)不働態皮膜にリチウムを注入する工程。

(もっと読む)

表面改質方法および被覆体

【課題】本発明は、プラズマ発生に伴う衝撃力を効率よく被加工面に付与するとともに、被加工面に所望の機能を付与することのできる表面改質方法と、それに用いる被膜体の提供を課題とする。

【解決手段】本発明の表面改質方法は、被加工物の被加工面の上をレーザを吸収してプラズマを発生するプラズマ発生層と一面に平面又は凹凸形状を有する硬質層とを備えた被覆体で覆い、この被覆体に短パルス高ピーク出力のレーザを照射し、レーザピーニングの衝撃波により被加工面を硬質層の平面又は凹凸形状に加圧成形ことを特徴とする。被加工面と被覆体の間に粉粒体などの固着物を配置して被加工面を加圧成形するとともに、粉粒体などの固着物を埋設してもよい。固着物の有する特性により、被加工面に様々な機能を付与することができる。

(もっと読む)

1 - 20 / 59

[ Back to top ]