Fターム[4K044CA71]の内容

その他の表面処理 (34,614) | 基体表面への被膜の形成 (9,725) | 被膜形成に使用する装置 (271)

Fターム[4K044CA71]に分類される特許

161 - 180 / 271

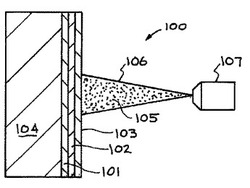

耐食・耐摩耗性非晶質金属組成物および構造化皮膜

本方式は、11より多い元素を含む非晶質金属源を提供するステップと、11より多い元素を含む非晶質金属を表面にスプレーで塗布するステップとを含む。11より多い元素を含む非晶質金属製の複合材料を含む皮膜。堆積室と、堆積スプレーを生成する堆積室の堆積源であって、11より多い元素を含む非晶質金属製の複合材料を含む堆積源と、構造物に堆積スプレーを向ける系とを含む、構造物に耐食性非晶質金属皮膜を生成する装置。 (もっと読む)

エアロゾル吐出ノズルおよび被膜形成装置

【課題】基材との設置間隔が狭い場合でも使用でき、長時間にわたり安定して緻密で均一な被膜を形成可能なエアロゾル吐出ノズル、および該ノズルを用いた被膜形成装置を提供する。

【解決手段】微粒子をガス中に分散させたエアロゾルを基材の成膜部に向けて吐出する、先端部1bに吐出開口2cを有するエアロゾル吐出ノズル1であって、該吐出開口2cは、同長の両短辺と、この両短辺の上端、下端同士をそれぞれ結ぶ2本の連結長辺とからなる略矩形形状であり、上記両短辺間の少なくとも中央位置における2本の連結長辺間の距離が短辺の長さよりも短く、この吐出開口2cと、先端部1bにおけるエアロゾルを導入するための矩形形状の先端導入開口2bとが連続的に繋がっている。本発明の被膜形成装置は、このエアロゾル吐出ノズル1を備えてなる。

(もっと読む)

被膜形成方法

【課題】基板上に効率よくセラミックス被膜を堆積させ、膜厚を増大させることができる被膜形成方法を提供する。

【解決手段】セラミックス微粒子をガス中に分散してエアロゾル化し、該エアロゾルを金属製基材5の表面上に噴射し衝突させて成膜を行なうAD法による被膜形成方法であって、上記セラミックス微粒子の平均粒子径が 0.1μm 〜 0.5μm であり、上記金属製基材5の表面の表面粗さRaが 0.01μm より大きく 0.5μm 未満、好ましくは 0.05μm 〜 0.3μmであり、上記セラミックス微粒子は、アルミナ微粒子である。

(もっと読む)

誘電体膜の製造方法

【課題】成膜速度、収率を向上し、膜厚をより均一にすることが可能な誘電体膜の製造方法を提供する。

【解決手段】粉末状の誘電体を含有し導電性を付与した原料粉末をガス中に分散させたエアロゾルにプラズマを照射するプラズマ照射工程と、プラズマを照射したエアロゾルを基材に噴射して原料粉末を膜状に堆積させて堆積膜を形成する膜形成工程とを含む誘電体膜の製造方法。原料粉末が、金属微粒子を含有することにより導電性が付与されたものであることが好ましく、また、原料粉末が、還元処理によって導電性が付与されたものであることが好ましい。

(もっと読む)

耐プラズマ層の低温エアロゾル堆積

【課題】本発明の実施形態は、半導体チャンバコンポーネント/部品への耐プラズマ層の低温エアロゾル堆積方法を提供する。

【解決手段】一実施形態において、低温エアロゾル堆積方法は、エアロゾル発生器において微粒子エアロゾルを形成し、エアロゾル発生器から処理チャンバへ基板表面に向かってエアロゾルを分配し、基板温度を摂氏約0度〜摂氏50度の間に維持し、エアロゾル中の材料から基板表面に層を堆積することを含む。

(もっと読む)

成膜用原料粉、膜構造体及びそれらの製造方法、並びに、圧電素子

【課題】AD法による成膜に用いられる成膜用原料粉の製造において、粒成長助剤を母材粒子の表面に均一に固着させることにより、AD法によって形成される膜のアニール時の粒成長や特性改善を促進する。

【解決手段】この成膜用原料粉の製造方法は、原料粉を基板に向けて吹き付けることにより、原料粉の組成を有する膜を形成するために用いられる原料粉を製造する方法であって、所定の元素の硝酸塩又は硫酸塩を用いて、所定の組成を含む粒成長助剤を、鉛系圧電材料を含む母材粒子の表面に固着させる工程(a)と、母材粒子の表面に固着した粒成長助剤にエネルギーを加えることによって、残留する硝酸塩又は硫酸塩又はそれらに含まれていた硝酸イオン又は硫酸イオンを分解する工程(b)とを具備する。

(もっと読む)

被膜形成装置

【課題】エアロゾルデポジション法においてセラミックス等の微粒子表面を洗浄できるとともに、活性化に必要なエネルギーを微粒子に付与でき、大幅な成膜効率の向上が図れる被膜形成装置を提供する

【解決手段】エアロゾル発生装置11と、真空チャンバー5と、エアロゾル噴射ノズル12と、捕集装置3とを備え、エアロゾルデポジション法によりエアロゾル噴射ノズル12から基材7上にエアロゾルを噴射し衝突させて被膜を形成する被膜形成装置1であって、エアロゾル発生装置11および捕集装置3から選ばれた少なくとも一つの装置に、該装置内においてエアロゾル中の微粒子に高エネルギーの電磁波を照射する手段を設けてなり、上記高エネルギーの電磁波は、レーザー光、赤外線、紫外線またはマイクロ波である。

(もっと読む)

成膜方法及び成膜装置

【課題】配管の内壁や噴射ノズルの内壁等に付着した凝集体が再飛散することによる圧粉体の形成や膜厚のむらを防止する。

【解決手段】この成膜方法は、エアロゾル生成部において原料粉をガス中に分散させることによりエアロゾルを生成する工程(a)と、エアロゾル生成部から搬送管に供給されるエアロゾルを、成膜室に配置されたノズルに搬送する工程(b)と、成膜室において、ノズルと基板との相対位置を変化させながら、ノズルから基板に向けてエアロゾルを噴射することにより基板上に原料粉を堆積させて膜を形成する工程(c)と、ノズルと基板との相対位置に応じて、エアロゾル生成部と搬送管とノズルとの内の少なくとも1つを間欠的に振動させる工程(d)とを具備する。

(もっと読む)

コールドスプレー用ノズル及びコールドスプレー装置

【課題】操業中のノズルへの原料粉末の付着やこの付着に起因するノズルの閉塞を大幅に減少し、ノズルの長寿命化を達成することができるコールドスプレー用ノズル及び該ノズルを用いたコールドスプレー装置を提供すること。

【解決手段】先細で円錐状の圧縮部と該圧縮部に連通する先広がりで円錐状の膨張部とを含み、原料粉末をその融点又は軟化点以下の作動ガスを用いて該圧縮部のノズル入口から流入させ、該膨張部先端のノズル出口より超音速流として噴出させるコールドスプレー用ノズルであって、少なくと該膨張部がガラスによって成形されていることを特徴とするコールドスプレー用ノズルを採用する。

(もっと読む)

ダイヤモンド被覆摺動部材

【課題】高い摺動性と、優れた耐久性を発揮することができるダイヤモンド被覆摺動部材を提供する。

【解決手段】ダイヤモンド被覆摺動部材は、基材13表面の少なくとも一部にダイヤモンド粒子層14が被覆されたものである。ダイヤモンド粒子層14は、ダイヤモンド粒子15を噴射ノズル12から基材13に噴射させ固着させて形成され、かつダイヤモンド粒子層14の平均厚さが0.05〜15μmである。ダイヤモンド粒子15の平均粒子径は0.05〜15μmであることが好ましい。また、基材13についてJIS B 0601に規定されている算術平均粗さ(Ra)は、ダイヤモンド粒子15の平均粒子径よりも小さくなることが好ましい。基材13としては、金属、セラミックス又はプラスチックのいずれも使用することができる。

(もっと読む)

成膜方法及び成膜装置

【課題】エアロゾルデポジション法による成膜において、厚さ及び品質が均一な膜を形成できる成膜装置を提供する。

【解決手段】この成膜装置は、原料粉をガス中に分散させることによりエアロゾルを生成するエアロゾル生成部と、基板が配置される成膜室6と、エアロゾル生成部において生成されたエアロゾルを成膜室に搬送するエアロゾル搬送管5と、成膜室に配置され、エアロゾル搬送管を介して搬送されたエアロゾルを基板に向けて噴射するノズル7と、該ノズルと基板との相対的位置を変化させるために、ノズル又は基板の位置を移動させる基板ステージ8と、成膜を中断してエアロゾル搬送管内を清掃するように各部を制御する制御部10とを有する。

(もっと読む)

成膜装置及び成膜方法

【課題】エアロゾルデポジション法による成膜において、厚さが均一な膜を効率良く形成できる成膜方法を提供する。

【解決手段】略一定のペースで供給される原料粉をガスによって分散させることによりエアロゾルを生成する工程(a)と、工程(a)において生成されたエアロゾルをノズルから基板に向けて噴射することにより、基板上に原料粉を堆積させる工程(b)とを含み、工程(b)が、ノズルと基板との内の少なくとも一方を移動させることにより、基板にエアロゾルを吹き付けることによって基板上に堆積する原料粉に対し、異なる軌道を通って原料粉を重ねて堆積させることにより、原料粉の厚さのばらつきが互いに相殺されるように、ノズルと基板との相対位置を制御しながら行われる。

(もっと読む)

アルミナ被膜形成方法

【課題】前処理等を行なわなくとも優れた成膜効率でアルミナ被膜を形成できるアルミナ被膜形成方法を提供する。

【解決手段】アルミナ微粒子をガス中に分散してエアロゾル化し、該エアロゾルを基材上に噴射し衝突させて成膜を行なうエアロゾルデポジション法によるアルミナ被膜形成方法であって、上記アルミナ微粒子が、水酸化アルミニウムを原料とし、少なくとも仮焼工程を経て製造されたものであり、該アルミナ微粒子は、平均粒子径が 0.01μm〜1μm であり、比表面積が 2 m2/g〜20 m2/gである。

(もっと読む)

エアロゾル吐出ノズルおよび被膜形成装置

【課題】内部形状が微小な寸法精度と複雑な形状とを必要とする場合にも、部品点数が少なく短時間に製作可能なエアロゾル吐出ノズルおよび該ノズルを用いた被膜形成装置を提供する。

【解決手段】微粒子をガス中に分散させたエアロゾルを基材表面に向けて吐出し衝突させて被膜を形成するためのエアロゾル吐出ノズル2であって、該エアロゾル吐出ノズル2は、光硬化性樹脂を用いて光造形法により成形され、エアロゾルを導入するための導入開口2daとエアロゾルを吐出する吐出開口2dbとを有し、導入開口2daの断面が円形であり、吐出開口2dbの断面がアスペクト比 5 以上の矩形である。

(もっと読む)

サーメット皮膜形成方法とそれにより得られたサーメット被覆部材

【課題】

本発明は、このような実情に鑑み、サーメット皮膜形成における高速フレーム(HVOF)溶射法による欠点と、コールドスプレー法による欠点の双方をウォームスプレー法にて解消して、従来には望むべくもなかった高密度で高い耐摩耗性を有するサーメット皮膜形成を容易におこなえるようにすることを目的とする。

【解決手段】

上記課題を解決するため、前記サーメット粒子の温度をその結合相を構成する金属成分の再結晶温度以上かつ融点未満に保持し、マッハ1以上にて基材へ衝突させ成膜することを特徴とする。

(もっと読む)

被膜形成方法

【課題】エアロゾルデポジション法において基材の表面状態に対応して成膜を行なう成膜速度および成膜効率に優れる被膜形成方法を提供する。

【解決手段】微粒子をガス中に分散させてエアロゾルを形成するエアロゾル形成工程と、エアロゾルを真空チャンバー内でエアロゾル噴射ノズルから表面研磨された基材表面上に噴射して成膜を行なう成膜工程とを備えてなり、該成膜工程は、エアロゾル噴射ノズルと基材とを所定の距離を保ちながら平行に相対的に移動させつつ、エアロゾル噴射ノズルから基材表面上にエアロゾルを噴射し衝突させる工程であり、上記移動の方向(成膜方向)は、基材の表面研磨方向と相対角度で 0°±20°または 90°±20°の範囲(図中B)となる方向である。

(もっと読む)

微粒子吐出量計測方法

【課題】エアロゾルデポジション法においてエアロゾル微粒子の吐出量を正確に計測する方法を提供する。

【解決手段】微粒子をガス中に分散したエアロゾルを、真空チャンバー3内でエアロゾル吐出ノズル2の吐出開口部2aから基材上に噴射して成膜を行なうエアロゾルデポジション法による成膜工程において、微粒子が通過しない微細な孔を持つ捕集フィルター10を吐出開口部2aを覆って取り付け、エアロゾル吐出ノズル2から吐出される微粒子を所定時間捕集するステップと、捕集フィルター10を取り外し捕集された微粒子重量から吐出量を計測するステップとを備えてなり、上記捕集フィルター10は、真空チャンバー3内を 1000 Pa 以下に減圧したときのガス通気量が 1 L/分 以上であり、捕集フィルター10の微細な孔は粒子径 0.1μm 以上の微粒子を通過させない孔である。

(もっと読む)

固体物質の表面改質装置およびそれを用いた表面改質方法

【課題】燃料ガス中に含まれる改質剤化合物の濃度変化が少ない固体物質の表面改質装置を提供する。

【解決手段】固体物質の表面改質装置およびその表面改質方法であって、シラン原子等を含む改質剤化合物を貯蔵するための貯蔵室と、改質剤化合物を気液平衡状態下に蒸発させ、気体状態の改質剤化合物を生成するための気化室と、気体状態の改質剤化合物を、燃料ガスの一部として、噴射部に移送するための移送部と、燃料ガスの火炎を吹き付けるための噴射部と、を含むとともに、気化室の温度をT1(℃)とし、貯蔵室の温度をT2(℃)としたときに、当該T1およびT2が、温度関係式T2−15℃≦T1≦T2+15℃を満足する。

(もっと読む)

被膜形成方法および被膜形成装置

【課題】エアロゾルデポジション法において粗大なセラミックス凝集粉等を容易に除去し、一次粒子の発生割合を容易に増やすことができ、得られる被膜の硬度や、成膜速度および成膜効率に優れる被膜形成方法および被膜形成装置を提供する。

【解決手段】原料セラミックス微粒子をガス中に分散させてエアロゾルとするエアロゾル発生装置11と、捕集チャンバー3と、真空チャンバー5と、該真空チャンバー5内に配設されたエアロゾル噴射ノズル12とを備える被膜形成装置1であって、捕集チャンバー3は、エアロゾル発生装置11と、噴射ノズル12との間に設けられ、エアロゾル発生装置11から供給されるエアロゾル中の粗大なセラミックス微粒子を捕集チャンバー3の底部に沈降させて捕集し、噴射ノズル12に供給されるエアロゾル中のセラミックス微粒子の平均粒子径が、0.1μm〜2μm である。

(もっと読む)

被膜形成装置および被膜形成方法

【課題】AD法においてエッチング効果等により膜成長を阻害する要因となる粗大な凝集粉等を解砕し、一次粒子の発生割合を容易に増やすことができ、成膜速度および成膜効率に優れる被膜形成装置および該装置を用いる被膜形成方法を提供する。

【解決手段】セラミックス等の微粒子をガス中に分散させてエアロゾルとするエアロゾル発生装置9と、真空チャンバー3と、真空チャンバー3内に配設されたエアロゾル噴射ノズル2とを備え、エアロゾルデポジション法によりエアロゾル噴射ノズル2からエアロゾルを基材5上に噴射し衝突させて成膜を行なう被膜形成装置であって、上記エアロゾル噴射ノズル2から基材5に対する垂線に対称となる噴射角度でエアロゾルを噴射させ、基材5との衝突前に微粒子同士を衝突させる。

(もっと読む)

161 - 180 / 271

[ Back to top ]