Fターム[4K044CA71]の内容

その他の表面処理 (34,614) | 基体表面への被膜の形成 (9,725) | 被膜形成に使用する装置 (271)

Fターム[4K044CA71]に分類される特許

101 - 120 / 271

積層体の製造方法

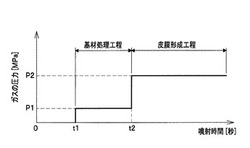

【課題】本発明の課題は、コールドスプレー法で得られる従来の積層体と比較して基材に対する皮膜の接合強度に優れる積層体の製造方法を提供することにある。

【解決手段】本発明は、コールドスプレー法によって基材の表面に皮膜を形成する積層体の製造方法において、前記基材の表面を予め活性化する基材処理工程と、この基材処理工程後に、前記基材の表面に前記皮膜を形成する皮膜形成工程とを有することを特徴とする。この製造方法では、皮膜形成工程で粉末が基材の表面で塑性変形して皮膜を形成する際に、粉末の塑性変形に要するエネルギが基材の表面の活性化に費やされることが避けられる。その結果、粉末は、基材の表面で効率良く塑性変形して基材に対して接合強度に優れた皮膜を形成する。

(もっと読む)

アルミ合金積層体の製造方法

【課題】本発明の課題は、従来のものよりも均一で緻密な皮膜を得ることができるアルミ合金積層体の製造方法を提供することにある。

【解決手段】本発明は、コールドスプレー法によってアルミ合金粉末4を基材2の表面に噴射してアルミ合金の皮膜3を形成するアルミ合金積層体1の製造方法において、次式(1)で示される前記アルミ合金粉末4の粒度幅指数δが0.8以下であり、かつ前記アルミ合金粉末4の90%粒子径が100μm以下であることを特徴とする。

δ=logD(90)−logD(10)・・・・(1)

(但し、前記式(1)中、D(90)は、前記アルミ合金粉末の90%粒子径を表し、D(10)は、前記アルミ合金粉末の10%粒子径を表す)

(もっと読む)

成膜方法

【課題】エアロゾルデポジションを用いた成膜方法において、堆積膜の膜厚増加を容易にし、或いは、硬質基板への堆積を容易にして、その粉体歩留まりを高くすること。

【解決手段】 基板への固着が可能な粒径を第1の平均粒径とする微粒子群からなら第1の粉末をエアロゾル化し、エアロゾル化した前記第1の粉末を真空中で前記基板に向けて噴射する第1の工程と、前記第1の平均粒径より小さな第2の平均粒径を有する第2の微粒子群からなり前記第1の粉末と同一組成の第2の粉末をエアロゾル化し、エアロゾル化した前記第2の粉末を真空中で前記第1の粉末が固着した前記基板に向けて噴射する第2の工程を具備すること。

(もっと読む)

エアロゾル生成器及びそれを備える成膜装置

【課題】エアロゾルの濃度、エアロゾルを構成する粒子の粒子径及びエアロゾルの流量を調整することが可能なエアロゾル生成器及びそれを備える成膜装置を提供することを目的とする。

【解決手段】生成容器1と、生成容器1の内部空間を仕切り、その上に粉体8が載置される透孔部材4と、生成容器1の透孔部材4より下側の部分に開口するように形成され、粉体8を流動化するキャリアガスを導入するためのキャリアガス導入路15と、生成容器1の透孔部材4より上側の部分に開口するように形成され、粉体8がキャリアガスに分散されることにより形成されたエアロゾルを導出するためのエアロゾル導出路17と、生成容器1の壁を貫通し、その開口が粉体8の粉面と透孔部材4との間に位置しかつ開口から粉体8の粒子の凝集物を解砕する解砕ガスを噴出するように形成された解砕ガス流路16と、を備える、エアロゾル生成器。

(もっと読む)

放電表面処理用の電極保持具

【課題】放電表面処理用の電極保持具1に保持される際における電極3の破損を回避しつつ、放電表面処理の処理時間を短くして、生産性を高めること。

【解決手段】保持具本体7のセット部13の内側には、電極3の基端部の内周面に接触するOリング19が配設され、保持具本体7のセット部13の中央には、電極3の基端部の内周面をOリング19を介して保持具本体7のセット部13側へ押圧する電極押え21が着脱可能に設けられたこと。

(もっと読む)

硬質皮膜の形成方法

【課題】冷間で加工誘起変態を生じさせることにより基材の表面に硬質皮膜を形成すること。

【解決手段】基材13の表面に固相状態の金属粉末を圧縮性の気体を媒体として噴射ノズル12により吹き付けて硬質の金属皮膜14を形成する。金属粉末を加工誘起変態が生じる音速以上の高速で基材13に叩きつけることにより、金属粉末より高い硬さの金属皮膜14を基材13の表面に形成する。金属粉末は、平均粒子直径が5〜100μmで、Feを主原料とするオーステナイト相を有する金属から構成する。

(もっと読む)

表面三次元形状形成方法、表面三次元形状物及び表面三次元形状形成装置

【課題】被処理材の表面に、三次元的な凹凸を有する表面形状を形成することができる表面三次元形状形成方法、この方法により作製された表面三次元形状物、及びこの方法により表面三次元形状物を作製する際に用いる表面三次元形状形成装置を得ること。

【解決手段】金属細線より構成されて電極を構成する発泡金属(11)と、この発泡金属(11)と被処理材(3)との間に電圧を印加することによりパルス状の放電を発生させる。呼び孔径200μm以上1000μm以下の発泡金属(11)と被処理材(3)との間に電圧を印加して、両者間にパルス幅30μs以上500μs以下のパルス状の放電を発生させることで、当該被処理材(3)表面に三次元網目状の構造物を形成する。

(もっと読む)

複合構造物形成装置および複合構造物の形成方法

【課題】本発明は、複合構造物の形成に寄与しなかった微粒子の付着や堆積を抑制することができる複合構造物形成装置および複合構造物の形成方法を提供する。

【解決手段】微粒子をガス中に分散させたエアロゾルを基材に衝突させて前記微粒子の構成材料からなる構造物と前記基材との複合構造物を形成する複合構造物形成装置であって、前記エアロゾルを前記基材に向けて噴射する噴射手段と、前記基材の被処理面に対向して設けられる整流構造体と、を備え、前記整流構造体は、前記噴射手段から噴射され前記被処理面に沿って流れる前記エアロゾルの流速の低下を抑制可能な位置に設けられること、を特徴とする複合構造物形成装置が提供される。

(もっと読む)

コールドスプレー用ノズル及びコールドスプレー装置

【課題】コールドスプレー用ノズルの内壁部への原料粉末の付着及びコールドスプレー用ノズルの閉塞を大幅に減少できるコールドスプレー用ノズル及びコールドスプレー装置を提供する。

【解決手段】この課題を達成するため、先細で円錐状の圧縮部と該圧縮部に連通する先広がりで円錐状の膨張部とを含み、原料粉末をその融点以下の作動ガスを用いて該圧縮部のノズル入口から流入させ、該膨張部先端のノズル出口より超音速流として噴出させるコールドスプレー用ノズルであって、該膨張部は、少なくとも内周壁面がグラッシーカーボンで形成されていることを特徴とするコールドスプレー用ノズルを採用する。

(もっと読む)

エアロゾル生成器、エアロゾル生成方法、成膜装置及び成膜体の製造方法

【課題】材料粒子を流動ガスに分散させることによりエアロゾルを生成するエアロゾル生成器において、生成容器へガスを導入することにより、材料粒子の凝集体の解砕及び材料粉体の撹拌を効率的に行う技術を提案する。

【解決手段】エアロゾル生成器に、材料粒子の粉体が収容される生成容器57と、生成容器57内に収容されて堆積している材料粒子の粉体の中に該生成容器57の内周の略中心を円心とする円周方向成分を有する方向に向けてガスを噴出する一又は複数の噴出口45aと、噴出口45aに間欠的にガスを供給する第一ガス供給機構40とを、備える。

(もっと読む)

放電表面処理用の電極及び電極ユニット

【課題】電極保持具7に保持される際における電極5の破損を回避しつつ、放電表面処理の処理時間を短くして、生産性を高めること。

【解決手段】電極保持具7は、先端面にねじ穴11が形成された保持具本体9と、保持具本体9のねじ穴11に着脱可能に螺合して設けられた固定ねじ13とを備え、電極5は、中空円筒状の電極本体27と、電極本体27の基端側の周縁部に塞ぐように一体成形されかつ固定ねじ13により保持具本体9の先端面側へ押圧される被取付体29とを備え、被取付体29に固定ねじ13を挿通可能な挿通孔31が貫通して形成されていること。

(もっと読む)

放電表面処理用の電極保持具

【課題】電極3の内圧の急激な上昇を十分に抑制することができ、電極3の破損を回避して、電極3の寿命を延ばすこと。

【解決手段】先端側に電極3を突当て可能な突当て部13を有した保持具本体7と、保持具本体7の突当て部3の中央に着脱可能に設けられかつ保持具本体7の突当て部3に対して電極3を固定する固定部材19,23と、を備え、保持具本体7に放電により生じたガスGを電極3の内側から保持具本体7の外側へ排出するためのガス排出通路43が形成されていること。

(もっと読む)

電極パターン形成方法及び圧電アクチュエータの製造方法

【課題】エアロゾルデポジション法により形成された薄膜上に、所望の電極パターンを形成するに際して、簡便な手法で、薄膜と電極パターンとの十分な密着性を確保することが可能な方法を提供する。

【解決手段】エアロゾルデポジション法で形成された膜上に電極パターンを形成するための方法であって、表面に膜が形成された基材を準備する工程と、転写材の上に電極パターンを形成する工程と、前記電極パターン上に接着剤層を設ける工程と、前記膜と前記接着剤層とを対向させて、前記基材と前記転写材とを熱圧着する工程と、前記基材から前記転写材を剥離する工程と、前記膜上に残留した接着剤を、前記基材の加熱によって分解除去する工程と、を含む。好ましくは、前記膜は圧電材料を含む圧電材料膜であり、前記加熱工程において、前記接着剤の分解除去と同時に、前記膜の圧電特性を向上させるためのアニールを行う。

(もっと読む)

エアロゾルデポジション法を用いた成膜方法及び成膜装置

【課題】エアロゾルデポジション法に基づいた成膜プロセスにおいて、リアルタイムでの膜厚の定量化を安定して行うことができ、所望の膜厚を有する薄膜を精度よく得ることができる成膜方法を提供する。

【解決手段】キャリアガスに材料粒子を分散させてエアロゾルを発生させるエアロゾル発生工程と、発生したエアロゾルを噴射ノズルからエアロゾル流として噴出し、基材及び水晶振動子に吹き付けることにより、前記基材及び前記水晶振動子上に成膜する成膜工程と、前記成膜工程の間、前記水晶振動子の共振周波数をリアルタイムで計測する計測工程と、前記計測工程で得られた前記共振周波数の変化量が、予め設定した特定値に到達しているか否かを判定する判定工程と、前記変化量が前記特定値に到達した時点で前記成膜工程を停止する停止工程と、を含む成膜方法。

(もっと読む)

エアロゾルデポジション装置、蓄電デバイス用極板、セパレータ、および蓄電デバイス

【課題】脆性材料からなる粉体をガス中に分散させたエアロゾルを基板に噴霧し、材料粉体の構造物を基板上に形成させるエアロゾルデポジション装置を提供する。

【解決手段】エアロゾル濃度安定化容器21の内壁において、エアロゾルが導入される入口近傍の内壁面、エアロゾルが最初に衝突する面近傍の内壁面、およびエアロゾルが排出される出口近傍の内壁面の少なくともいずれかの箇所を、算術平均表面粗さRaを0.25以下とする。

(もっと読む)

成膜方法及び成膜工具

【課題】皮膜材を飛散することなく成膜用の工具と成膜対象の金属基材の平面との隙間に確実に集めることができ、成膜用の工具を意図的に加圧する必要がなく、よって装置構成が容易であり、また、厚みの均一な膜を金属基材の広範囲な平面に連続して形成することができるようにした、金属等の基材の平面に耐摩耗性等の皮膜層を形成する成膜方法及びこの成膜方法に用いられる成膜工具を提供する。

【解決手段】円柱体の底部平面から側部外周面に向けて渦巻状に傾斜する複数条の溝を略等間隔に形成して成る成膜用の工具を用い、前記工具を回転させる間に、前記工具の底部周辺にある粉末状の皮膜材を集めて基材平面と前記工具の底面との間に押し込み、ここに高温、高圧、高剪断力を発生させる。

(もっと読む)

エアロゾルデポジション法による成膜体の形成方法

【課題】

エアロゾルデポジション法により超100μm厚の成膜体を形成する方法を提供する。

【解決手段】

複数のノズルから原料微粒子を被堆積基板の略同一箇所に向けて噴射し、その基板入射角度を制御することにより、堆積された膜のエッチングを行いつつ成膜体を形成する。

(もっと読む)

伝熱部材及びその製造方法

【課題】熱膨張率差によって伝熱部材の界面に生じる亀裂の発生を防止することができる伝熱部材及びその製造方法を提供すること。

【解決手段】固相状態の銅粉末を圧縮ガスとともに基材11の表面に吹き付けて、銅粉末の組成を含む被膜を備える伝熱部材10において、その被膜を、多孔質組織を有する下層被膜12と、下層被膜12の多孔質組織とは構造の異なる多孔質組織を有する上層被膜13とを備える二層構造とする。そして、上層被膜13のヤング率が、下層被膜12のヤング率よりも低くなるように、上層被膜13をポーラス構造とし、下層被膜12を緻密向上にする。

(もっと読む)

成膜用ノズルおよび成膜方法ならびに成膜部材

【課題】使用するガスの種類に拘わらず加工面に弧状衝撃波の発生を抑制し、成膜用の粉末粒子が微紛(平均粒子径1〜50μm)であっても各種粒子堆積成膜法において適切に被膜形成ができる成膜用ノズル、および該成膜用ノズルを用いた被膜形成方法、ならびにその被膜を形成した部材を提供する。

【解決手段】成膜用ノズルの先端部に、粉末粒子と高圧ガスの混合気体を噴射する噴射口と、該噴射口の近傍に高圧ガスの一部のみを放出する開口部を設ける。

(もっと読む)

微粉末堆積成膜装置および成膜方法ならびに成膜部材

【課題】ノズル内部の噴射材による閉塞または損耗を低減し、かつ、噴射材の定量供給性を改善したエアロゾルデポジション法による微粉末堆積成膜装置およびその成膜方法ならびに成膜部材を提供する。

【解決手段】ノズルの入口部に続く円錐状の先端部以降からノズル出口部までの間に粉末供給口を設ける。

(もっと読む)

101 - 120 / 271

[ Back to top ]