Fターム[4K044CA71]の内容

その他の表面処理 (34,614) | 基体表面への被膜の形成 (9,725) | 被膜形成に使用する装置 (271)

Fターム[4K044CA71]に分類される特許

61 - 80 / 271

電極材料の成膜方法、電極材料の膜及び電極材料、非水電解質二次電池、並びに電極材料成膜用の噴射加工装置

【課題】界面剥離や固体微粒子の脱落を生じにくく充放電のサイクル数を安定的に確保可能な電極材料の成膜方法を提供する。

【解決手段】リチウム化合物を形成しうる第1材料と導電性を有する第2材料とからメカニカルアロイングにより生成された固体微粒子Gを用い、この固体微粒子Gを気体の噴流に乗せてノズル120から噴射し、ノズル120に対向して配置した電極基材Wに衝突付着させて、電極基材W上に第1材料を活物質とする電極材料の膜を形成する。

(もっと読む)

エアロゾルデポジション装置及びエアロゾルデポジション方法

【課題】 エアロゾルデポジション装置及びエアロゾルデポジション方法に関し、内部結晶構造に歪みを持たない粒径がナノサイズの材料粒子をバインダフリーで強固に堆積する。

【解決手段】 成膜基板を保持する基板保持部材と、ノズルとを備えた成膜室と、前記成膜室に配管を介してエアロゾル状態の材料粒子を供給するエアロゾル発生器と、前記エアロゾル発生器にキャリアガスを供給するキャリアガス供給手段とを有するエアロゾルデポジション装置の前記成膜室(成膜ノズル)と前記エアロゾル発生器とを結合する前記配管の途中に、表面非晶質層形成部を設ける。

(もっと読む)

堆積膜構造物の製造方法及び堆積膜構造物

【課題】エアロゾルデポジション法によって基板に堆積膜を形成した堆積膜構造物において、結晶化を促進するための熱処理による膜の剥離を防ぐ。

【解決手段】圧電セラミックス構造物等を構成する基板101上の堆積膜は、厚さ方向に複数層で構成され、基板101に直接堆積する第1層102は、粉体中に最大の凝集体径を有する凝集体を含有する。第2層103、第3層104は、段階的に小さな凝集体を含有するように、目開き寸法の異なる篩を用いて調整する。最大径の凝集体を含む第1層102は、熱処理工程における結晶化が進みにくいため、膜の剥離を防ぐことができる。

(もっと読む)

成膜装置及び成膜方法

【課題】微粒子の飛散を防止し、微粒子が堆積室やターゲットを汚染しないようにしながら、微粒子をターゲットに衝突させて、ターゲット上に微粒子膜を成長させることができるようにする。

【解決手段】成膜装置を、ターゲット2へ向けて微粒子1を噴射するノズル4と、ノズル4の周囲に設けられ、ノズル4から噴射された微粒子1のうちターゲット2に反跳された微粒子1を吸引する吸引部5とを備えるものとする。

(もっと読む)

電気放電金属遷移方法を応用した半田容器のタングステン金属被覆方法。

【課題】

半田槽及び半田ポットに保持された鉛フリー半田浴は、接触している金属からイオンを半田浴の方に掴み取り、半田浴に溶け込む事で半田自体を汚し、接触している金属を侵食させる問題があった。

【解決手段】

金属(半田槽及び半田ポット)にマイナス電圧を与え、金属原子を出す電極(タングステン)にプラス電圧を与え、振動周波数と同時に短絡を繰り返す事で、電極を構成する金属から金属原子を遷移させることで相手金属の表面にタングステン被覆を行い、鉛フリー半田の侵食から保護するタングステンコーティングを提供するものである。

(もっと読む)

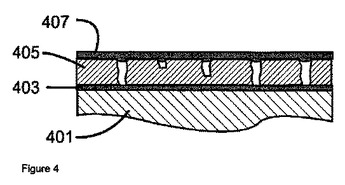

耐食性と組合わされたトライボロジー、新種のPVDおよびPACVDコーティング

本発明は、摩耗および腐食からの保護が改善された、基板上のコーティングシステムに関する。本発明に従い、基板をダイヤモンドライクカーボン(DLC)層でコーティングする。このDLC層を、DLCコーティング材料と異なる材料を用いたさらなる層でコーティングすることにより、DLC層のピンホールを閉じる。  (もっと読む)

(もっと読む)

成膜方法、成膜装置、及び膜厚分布検出方法

【課題】ノズルの幅方向の膜厚のムラを低減することができる成膜方法、及び成膜装置、並びにノズルの幅方向の膜厚のムラを検知するための膜厚分布検出方法を提供する。

【解決手段】エアロゾルAZがノズル22の噴射口22aから電位測定用基板23に吹き付けられている際に、電位測定用基板23上にノズル22の相対移動方向MDに対し斜めに設けられた金属テープ23aの電位が順次測定される。金属テープ23aの電位の測定結果に基づき、ノズル22の幅方向WDにおける膜厚分布FDが算出される。膜厚分布FDの誤差が所定の範囲内であると判断されるまで、エアロゾルAZの吹き付け条件が調整され続ける。

(もっと読む)

構造物作製方法

【課題】基体上のエッチングの発生を抑制し、効率のよい膜を形成することができる構造物作製方法を提供することを目的とする。

【解決手段】微粒子3とガス1とを混合したエアロゾル4を、ノズル8の出射口より高速で基体9に吹き付けて膜状の構造物10を作製する構造物作製方法において、エアロゾル4は、ノズル8と基体9との間の少なくともノズル8の出射口の投影領域に設けられた速度変換手段11により、微粒子3のうち少なくともエッチング効果の高いエッチング粒子速度を変換することにより、膜状の構造物10のエッチングを抑制することを特徴とする。

(もっと読む)

表面改質装置および表面改質方法

【課題】表面改質ガス中の、改質化合物の混合比率を容易に制御できる表面改質装置および表面改質方法を提供する。

【解決手段】本発明の表面改質装置10は、金属原子、半金属原子、または非金属原子、及び有機基を有し固体物質Sの表面を改質する改質化合物を収容するとともに、改質化合物を液体状態から気体状態に気化する気化室12と、液体状態の改質化合物が含まれる気化室12の液相13中に、燃焼性のガスをバブリングして導入するガス導入部16と、気体状態の改質化合物と燃焼性のガスとを含む表面改質ガス、及び酸素を含むガスを混合して燃料ガスとする混合室18と、気化室12から表面改質ガスを混合室18に移送する移送部17と、混合室18に接続され燃料ガスの火炎を固体物質Sの表面に吹付ける噴射部19と、を備える。

(もっと読む)

複合構造物形成用ノズルとそれを用いた複合構造物形成方法、装置

【課題】密着性のよい強固な膜状構造物をえるための、エアロゾル中の微粒子が、ある特定の方向に拡散しないような構造のノズルと、構造物形成方法および構造物形成装置を提供する。

【解決手段】ガス中に分散させた脆性材料微粒子を含むエアロゾルをノズルより基材6に向けて吹き付けることによって前記脆性材料微粒子を構成材料として含む構造物を基材上に形成するエアロゾルデポジション法による複合構造物作製装置に用いるノズルであって、前記ノズルと製膜対象となる基材6との間の、前記ノズルから吐出されるガスが膨張する少なくとも一部の場所に、エアロゾル吐出方向に略平行となるように障壁52を設けたノズル。

(もっと読む)

複合構造物作製装置

【課題】微粒子が飛散する複合構造物作製装置内で、駆動部への微粒子の進入や付着を防止しながら動作させることができる防塵機能付きアクチュエータ、およびこれを用いた複合構造物作製装置を提供する。

【解決手段】複合構造物作製装置内で使用するアクチュエータ7に対して、筐体または伸縮可能なカバー42でこのアクチュエータ7を覆い、前記筐体またはカバー42に設置されたガス導入口54から内部へガスを流入させると同時に、筐体またはカバーの開口部を最小限に抑え、筐体またはカバー42の内部を外気より高い圧力に維持することにより、筐体内またはカバー42内への微粒子の進入を防止する。

(もっと読む)

エアロゾル・デポジション法を用いた成膜方法、およびエアロゾル・デポジション装置

【課題】エアロゾル・デポジション法を用いた成膜方法において、複雑な機構や装置を用いることなく、膜厚の個体差を少なくする。

【解決手段】基板面41の成膜すべき有効領域42にエアロゾル・デポジション法により薄膜を形成するための方法であって、エアロゾル14の噴射ノズル20の噴射面21と基板面41とを対向させて配置するとともに、当該噴射面と基板面との対向領域が有効領域とそれ以外の無効領域43との間を往復するようにノズルと基板40とを相対移動させるステップと、相対移動する対向領域が、有効領域にあるとき、粉体を含んだガスを所定の流量で噴射するステップと、相対移動する対向領域が、無効領域であるとき、所定の流量より大きな流量でガスを噴射するステップとを含んでいる。

(もっと読む)

成膜方法

【課題】膜剥離を確実に防止しつつ高圧電特性の緻密な膜を形成する。

【解決手段】材料粒子12が収容されたエアロゾル生成器10に、第1ガス供給管13から酸素ガスを吹き込み、第2ガス供給管16からヘリウムガスを吹き込んで、酸素とヘリウムとの混合ガスをキャリアガスとし、酸素ガスによる攪拌で材料粒子12の流動性を高め、ヘリウムガスによる破砕効果で材料粒子12の凝集塊を解いたエアロゾルを発生する。そして発生したエアロゾルを成膜室30に導いて、エアロゾル生成器10と成膜室30との差圧により、噴射ノズル21から基板31の表面に高速で吹き付け、基板31の表面に材料粒子12による膜を形成する。

(もっと読む)

エアロゾル噴射ノズル及びレデューサー付きエアロゾル噴射ノズル

【課題】長尺方向と短尺方向とを有する射出開口を備え、気体に固体粒子を分散させて成るエアロゾルを噴射するエアロゾル噴射ノズルであって、このノズルから噴射されるエアロゾルの空間分布や速度分布をより均一なものとするための構造を提案する。

【解決手段】エアロゾルを導入する導入開口36と、略直交する長尺方向と短尺方向とを有しエアロゾルを噴射する射出開口31と、導入開口36から射出開口31までエアロゾルが通過する流路であって流体が進むにつれて流路面積が小さくなる面積漸減部33を有するエアロゾル流路30をエアロゾル噴射ノズル25に備える。面積漸減部33の流路断面積を、射出開口31の長尺方向と略平行な二本の線分82,82と二つの円弧81,81とで画成されるトラック形(競技場形)とする。

(もっと読む)

鋼材の表面処理方法および鋼材

【課題】土木建築分野における鋼構造物の流れさびの抑制に好適な、鋼材の表面に耐候性に優れたコールドスプレー被膜を形成する鋼材の表面処理方法およびコールドスプレー被膜を備えた鋼材を提供する。

【解決手段】鋼材表面に平均粒子サイズが0.01〜100μmの、Fe3O4、α−FeOOH、γ−FeOOHの1種または2種以上を含むさび粒子を、コールドスプレーして、膜厚が10μm〜1mmのコールドスプレー被膜を形成する。前記さび粒子をコールドスプレーする際、スプレーガンのチャンバーにおけるガスは温度が5℃〜200℃で、圧力を1〜10Mpsとする。前記コールドスプレー被膜を備えた鋼材。

(もっと読む)

箔基材連続成膜の微粒子噴射成膜システム及び箔基材連続成膜方法

【課題】長尺シート状の箔基材に固体材料の膜を連続して形成可能な微粒子噴射成膜方法および微粒子噴射成膜システムを提供する。

【解決手段】微粒子噴射成膜システムS1は、ノズル21に供給された固体微粒子をノズル内部で気流に分散させて噴射口25から噴射する噴射装置20と、長尺シート状の箔基材Wをノズル21の前方に供給し噴射領域JAを横切って移動させる搬送装置10と、箔基材Wを挟んで噴射口25と対向して設けられ箔基材Wの裏面を支持する裏面支持装置30とを備え、搬送装置10により搬送され裏面側が裏面支持装置30により支持された状態の箔基材に固体微粒子を噴射させ、衝突固着させて固体材料の膜を連続形成する。

(もっと読む)

硬質皮膜および硬質皮膜の製造方法

【課題】チップやドリル、エンドミルなどの切削工具や鍛造金型や打ち抜きパンチなどの冶工具などに形成する硬度と潤滑性に優れた硬質皮膜およびその関連技術を提供する。

【解決手段】(Al1-a-d-eVaModWe)(C1-XNX)からなる硬質皮膜であって、0.2≦a≦0.75、0<d+e≦0.3、0.3≦X≦1(式中、a、d、eおよびXは互いに独立して原子比を示す:なおdおよびeは、一方が0であってもよいが、両方が0になることはない)である組成を特徴とする硬質皮膜を、例えば、チャンバー1、アーク式蒸発源2、支持台3、バイアス電源4、ターゲット6、アーク電源7、磁界形成手段8、排気口11、ガス供給口12、被処理体WからなるAIP装置を用いて成膜する。

(もっと読む)

表面処理装置及び表面処理方法

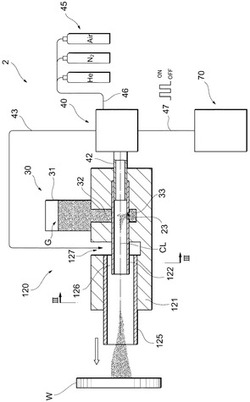

【課題】被処理物を誘導加熱しつつ投射材を噴射して表面処理する際に、投射材の移着率の向上と表面粗さの低減を図ることができる表面処理装置を提供すること。

【解決手段】チャンバ110と、チャンバ110内に窒素ガスを導入するガス供給部142と、チャンバ110内に配置され、被処理物Wを支持する支持台120と、支持台12の周囲に配置され、被処理物Wを加熱する誘導加熱コイル130と、誘導加熱コイル130に高周波電流を供給して被処理物Wを誘導加熱する高周波印加装置200と、支持台120に向けて不活性ガスと共に投射材、あるいは不活性ガスを噴射させる噴射ノズル140とを具備している。

(もっと読む)

コールドスプレー用ノズル及びコールドスプレー装置

【課題】コールドスプレー用ノズルの内壁部への原料粉末の付着及びコールドスプレー用ノズルの閉塞を大幅に減少できるコールドスプレー用ノズル及びコールドスプレー装置を提供する。

【解決手段】この課題を達成するため、先細で円錐状の圧縮部と該圧縮部に連通する先広がりで円錐状の膨張部とを含み、原料粉末をその融点以下の作動ガスを用いて該圧縮部のノズル入口から流入させ、該膨張部先端のノズル出口より超音速流として噴出させるコールドスプレー用ノズルであって、該膨張部は、少なくとも内周壁面がフッ素樹脂、ポリイミド樹脂のいずれかの樹脂材又はこれらの複合樹脂材で形成されていることを特徴とするコールドスプレー用ノズルを採用する。

(もっと読む)

成膜方法及びその成膜装置

【課題】粒径のバラツキが大きい原料粉末を用いても、空隙の少ない緻密な堆積膜を成膜可能にすること。

【解決手段】網の目状に貫通孔が形成された平板に原料粉末を付着させ、前記平板に付着した前記原料粉末にガスを吹き付けて、前記原料粉末を形成する粒子と前記ガスを混合し、前記粒子を、真空中で前記ガスと共に基板に向かって噴射する。

(もっと読む)

61 - 80 / 271

[ Back to top ]