Fターム[4K056CA02]の内容

炉の廃ガス処理、炉の付属装置 (6,957) | 炉内被加熱物 (1,267) | 金属 (595) | 鉄鋼 (380)

Fターム[4K056CA02]に分類される特許

121 - 140 / 380

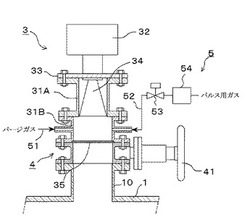

層高レベル検知装置及び工業炉

【課題】工業炉内の熱の影響を抑えると共に、ダスト等が付着することによる検知精度への影響を抑えることのできる層高レベル検知装置及び工業炉を提供する。

【解決手段】工業炉内の層高レベルをマイクロ波を用いて検知する層高レベル検知装置において、炉1内にマイクロ波を発信する発信部と、反射マイクロ波を受信する受信部と、を有するマイクロ波レベル検知計32と、前記発信部及び受信部を炉内空間から隔てるセラミック系繊維フィルタ35と、前記セラミック系繊維フィルタにパルスガスを供給するガス供給装置5と、を備えた。

(もっと読む)

電気集塵機の運転制御方法

【課題】従来一定とされていた設備条件を可変にすることでより効率的な集塵を実現する。

【解決手段】複数に分割した独立の排ガス流れ領域が、排ガスの流れ方向と直角の方向に配置された電気集塵機7の運転制御方法である。電気集塵機7の出口7c側の煤塵濃度を検出し、この検出した出口側の煤塵濃度に応じて、排ガスを通過させる前記複数に分割した排ガス流れ領域7aの数を変更する。

【効果】ダスト性状が変動しても、常に安定した集塵効率を維持して目標とする出口側煤塵濃度を維持することができ、電気集塵機の省エネルギ運転が可能となる。

(もっと読む)

溶鉄容器のポーラスプラグの洗浄方法

【課題】ポーラスプラグに通気させる不活性ガスの流量を確実に保証することができる。

【解決手段】吹き付け工程を行った際に、ポーラスプラグ2に流れる不活性ガスの流量が不活性ガスの通気開始から0.5HXに達するまでの時間T1がT1≦60秒である場合には酸素停止工程に移行する。T1>60秒である場合には、ポーラスプラグ2を交換する。酸素停止工程を行った際に、ポーラスプラグ2に流れる不活性ガスの流量が0.8HXに達するまでの時間T2がT2≦120秒である場合には、吹き付け再開工程に移行する。T2>120秒である場合には、ポーラスプラグ2を交換する。吹き付け再開工程を行った際に、L≧HXである場合には、ポーラスプラグ2の洗浄を終了し、L<HXである場合には、ポーラスプラグ2の洗浄を中断してポーラスプラグ2を交換する。

(もっと読む)

溶鋼の二次精錬装置

【課題】複数の真空槽を交互に切換えて使用する溶鋼の二次精錬装置において、装置全体の構成が従来に比べて簡単で、しかも、ダクトの連結部分に使用されるシール部材の交換等のメンテナンスが必要になった場合であっても、生産効率を大きく損なうことなく該メンテナンスを行うことができる二次精錬装置を得る。

【解決手段】上向きの開口が開設された真空槽側ダクト3,4及び真空排気装置側ダクト5の各先端部8,9,12をいずれも同じ高さ且つ等間隔となるようにそれぞれ配設し、連結ダクト6を、下方向きの開口が形成された逆U字形のダクト本体部14と、該ダクト本体部14を連結位置に水平に移動させる水平移動手段15と、上記ダクト本体部を鉛直に昇降させる昇降手段17とで構成し、シール部材7Aを、真空槽側ダクト及び真空排気装置側ダクトの先端部に取付ける。

(もっと読む)

耐火物寿命予測方法、及び耐火物残厚推定方法

【課題】ウェア耐火物の寿命を容易にかつ精度よく予測可能な耐火物寿命予測方法の提供。

【解決手段】真空脱ガス炉1を構成するウェア耐火物21とパーマネント耐火物20との間に熱電対31を設置し、熱電対31で測定したウェア背面温度とウェア耐火物21の残厚との関係を表す温度残厚関係データをデータベースとして構築し、さらに、ウェア背面温度とチャージ回数との温度チャージ回数関係データを更新しながら構築し、温度残厚関係データと温度チャージ回数関係データとに基づいて、ウェア耐火物21が寿命の残厚となるウェア背面温度に達するチャージ回数を予測する。

(もっと読む)

電気炉用集塵装置

【課題】出湯時に取鍋から発生する煤塵やヒュームの飛散を簡易かつ効率的に抑制することができる電気炉用集塵装置を提供する。

【解決手段】集塵装置1は、出湯通路23を挟んで炉本体22の開口部22aを包囲するように吸引口11が形成された中空環状のリングフード10と、リングフード10の上部に着脱自在に設けられた炉蓋13と、リングフード10を炉本体22に対して傾動自在に支持し、出湯時に吸引口11が取鍋Xの上方に配置されるようにリングフード10を傾動させる第2傾動手段12とを備える。

(もっと読む)

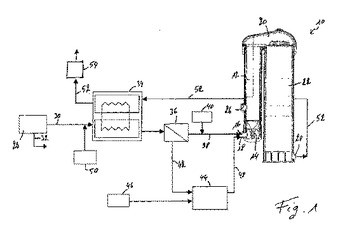

鉄、セミスチールおよび還元ガスを生産する装置と方法

本発明は、予熱した酸素を使って、耐火物を内張してなるガス発生装置中に生成させた還元ガスを、耐火物を内張してなる高圧高炉に、その底部運転ゾーンと中間運転ゾーンにある羽口を経由して供給し、スラグを当該高炉の頂部運転ゾーンに供給ながら、最小量のコークスと鉄鉱石を使うかこれらを使用しないで、鋳鉄もしくはセミスチールを生産する方法を開示する。生産性を高め、(上流で)使用済み還元ガスを下流でも利用ことを可能にするため、高炉は高圧で運転される。余分な酸素は、溶融鉄中の炭素含有量を減らしてセミスチールを生成させるため高炉中に供給される。炉のサイズが小型化される。当該方法は経済的である。  (もっと読む)

(もっと読む)

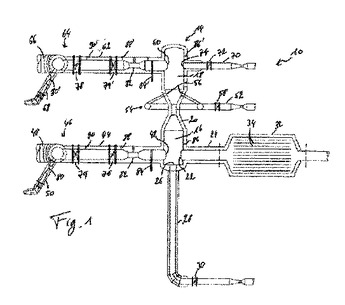

トリッパー集塵装置

【課題】構成部材の損耗を回避し、且つ集塵効率の高いトリッパー集塵装置を提供する。

【解決手段】塵機に連結され且つホッパー2の列に沿って配設された集塵管4と、集塵管4から各ホッパー2側に突設された分岐管5と、各分岐管5内に設けられた電磁開閉弁17と、トリッパー1に設けられ且つホッパー2の上方で発塵を集塵し且つ分岐管5に向けて送給するための送給配管13、14、15と、連結用送給配管15と分岐管5とを連結する連結機構16とを備えたことにより、連結用送給配管15を連結機構16で分岐管5に連結し、その状態で電磁開閉弁17を開弁し且つ集塵機を作動すれば、ホッパー2の上方の発塵が送給配管13、14、15から分岐管5を経て集塵管4に集塵され、異なるホッパー2上にトリッパー1が移動する際には、電磁開閉弁17を閉弁して集塵機を停止し、連結機構16による連結用送給配管15と分岐管5との連結を解除するだけでよい

(もっと読む)

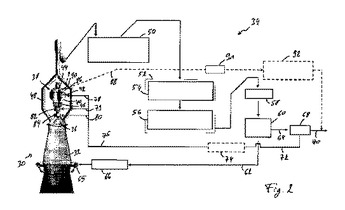

竪型炉の操業方法

【課題】高炉等の竪型炉の炉頂から発生する発生ガスからCO2を容易に分離回収することを可能とするとともに、竪型炉の生産性を向上させることのできる、竪型炉の操業方法を提供すること。

【解決手段】鉄鉱石から溶銑を製造する竪型炉1において、炉頂ガス4の圧力が0.4MPa(abs)を超える操業を行い、炉頂ガス4中のCO2を液体CO210として分離回収することを特徴とする竪型炉の操業方法を用いる。炉頂ガス4中のCO2分圧を0.3MPa(abs)以上とする操業を行うこと、炉頂ガス4を昇圧後に、炉頂ガス4中のCO2を液体CO210として分離回収すること、CO2を分離回収した後の炉頂ガスを、竪型炉1の羽口3から吹き込むことが好ましい。

(もっと読む)

鉄と、CO及びH2含有の粗製合成ガスとを同時に製造する方法

本発明は、鉄と、CO及びH2含有の粗製合成ガスとを、鉄鉱石及び炭素含有還元剤が装填された高炉の使用下で同時に製造する方法に関し、その際、該高炉に供給される炭素含有還元剤の量は、鉄の製造に必要な燃料量よりも多い。高炉において、高炉プロセスのための及び粗製合成ガス製造のための工業的に純粋な酸素が供給される。追加的に、高炉ガスとして高炉を出る粗製合成ガスのCO/H2比を制御し、及び/又は酸素導入の吹き込み温度を加減するために、CO2及び/又は水蒸気が高炉に供給される。 (もっと読む)

合成ガスの製造方法

本発明は、H2及びCOを含有する合成ガスの製造方法に関し、その際、コークス炉プロセスからのコークス炉ガスは、水素及び炭化水素含有残ガスに分離され、そしてその際、そのコークス炉ガスから分離された水素は、高炉プロセスの高炉ガスから得られるCOリッチの合成ガス流に供給される。炭化水素含有残ガス流は、供給原料として再び高炉プロセスに供給される。 (もっと読む)

ブリード弁からの高炉排ガスを燃焼する装置及び対応ブリード弁

発明は、ブリード弁からの高炉排ガスを燃焼するための装置を提供する。それは排気口(26)を画成する固定中空弁体(22)及び弁座を有するブリード弁(20)と、弁座と協同してブリード弁を閉じ、排気口を通して高炉排ガスを解放する可動閉塞子(24)とを含む。この装置は更に、ブリード弁(20)によって放出される高炉排ガスの燃焼用装置を含む。この燃焼用装置は、ブリード弁(20)の弁体、又は可動閉塞子に、又はそれに近接して、配置される点火手段(32、38、40、42、44)を特徴とする。点火手段(32、38、40、42、44)は、閉塞子が開位置にあるとき排気口を通して放出される高炉排ガスが周囲空気と混合する排気口下流の領域にその空間点火作用範囲が位置するように配置され、ブリード弁の位置で周囲空気に解放される高炉排ガスの開空気燃焼を生じさせる。  (もっと読む)

(もっと読む)

蓄熱ヒーター操作方法

本発明では、内部にバーナー(14)を備える第一小室(12)と蓄熱手段を備える第二小室(22)を含んで成る蓄熱ヒーター(10)、特に高炉の熱風炉の操作方法が提案されている。本発明方法は、燃料及び酸化性ガスが第一小室(12)のバーナー(14)へ送り込まれて燃焼され、及び蓄熱手段を加熱するために第二小室(22)中へ高温燃焼ガスが送り込まれる熱サイクル過程と、蓄熱手段から熱を取り出すために第二小室(22)へプロセスガスが送り込まれる送風サイクル過程から構成される。本発明の重要な観点に従って、前記熱サイクル過程は、燃料第一流(38)を蓄熱ヒーター(10)のバーナー(14)へ送り込む工程と、燃料第二流(42)を前燃焼小室(44)へ送り込む工程と、酸素(46)を前燃焼小室(44)へ送り込む工程と、燃料第二流(42)と酸素(46)を相互作用させて酸化性ガス(48)を生成させる工程と、酸化性ガス(48)を蓄熱ヒーター(10)のバーナー(14)へ送り込む工程から構成される。熱サイクル過程の最終段階において、前燃焼小室(44)への酸素(46)の供給は停止されると同時に、前燃焼小室(44)への燃料第二理由(42)のさらなる送り込み及びバーナー(14)への燃料第一流(38)のさらなる送り込みが行われる。  (もっと読む)

(もっと読む)

高温ガス主管中におけるガス温度制御装置

本発明では、高炉へガスを送り込むために、高温ガス主管中においてガス温度を制御する制御装置(10)が提案されている。本発明装置(10)は第一混合小室(16)及び第二混合小室(18)を有する混合ポットから成り、これら第一混合小室(16)及び第二混合小室(18)はベンチュリ型絞り(20)を用いて相互に液体連絡される。第一混合小室(16)には、該第一混合小室(16)中へ高温ガスを送り込むための第一取込みポート(22)、該第一混合小室(16)中へ冷ガスを送り込むための第二取込みポート(26)、及び第二混合小室(18)中へ冷ガスを送り込むための第三取込みポート(56)が設けられる。第一混合小室(16)にはさらに、混合ガスの第一分流を該第一混合小室(16)から第一ガス分配システム(46)へ送り込むための第一送気ポート(42)が設けられ、他方第二混合小室(18)には混合ガスの第二分流を該第二混合小室(18)から第二ガス分配システム(64)へ送り込むための第二送気ポート(60)が設けられる。混合ガスの第一分流の温度は混合ガスの第二分流の温度と異なる温度とされる。  (もっと読む)

(もっと読む)

高炉ガス用ダストキャッチャ

【課題】ダストキャッチャ内に配置されたサイクロンのダストによる摩耗を低減させる高炉ガス用ダストキャッチャを提供する。

【解決手段】高炉ガス用ダストキャッチャの容器1内に、高炉より排出されるダストを含むガスが導入される拡大管9の回りで且つ容器1の内壁に複数のサイクロン11が配置され、ダストが分離されたガスを排出するガス排出管13が設けられ、拡大管9の上部外周と容器1の内周の間に容器1を上下に仕切る仕切り板10が設けられ、容器1の内壁に配置するサイクロン11を曲管18から導入されたガスが拡大管9で偏流する側と対向する位置を除く位置に配置し、容器1の内壁に配置するサイクロン11を曲管18から導入されたガスが拡大管9で偏流する側の位置を除く位置に配置する。

(もっと読む)

冶金炉発生排ガスの改質方法、改質装置および改質ガスの製造方法

【課題】排気系管路内などへのカーボンや非燃焼成分などの堆積がなく、効率のよい炭酸ガス改質反応を導くことにより排ガスの増熱と共に炭酸ガスの排出削減とを同時に実現することができる、高温排ガスの改質方法、改質装置およびそうした冶金炉発生排ガスから改質ガスを製造する方法を提案することにある。

【解決手段】冶金炉から排出される高温の排ガスに還元剤を添加することにより、そのガスの改質を行うにあたり、前記還元剤の添加開始を、該排ガス中の酸素濃度が1容積%以下になった時に行い、かつ、改質反応は排ガスの温度が800℃以上のときに完了させる改質方法、改質装置および改質ガスの製造方法。

(もっと読む)

高炉への負荷供給方法

ここに提示の高炉(32)への負荷供給方法では、少なくとも1つの材料ホッパー(40)を有する装入装置(38)が設けられる。材料ホッパー(40)はホッパー室(42)と、ホッパー室(42)に負荷を送り込むための材料導入開口と、負荷をホッパー室(42)から高炉(32)に送り込むための材料放出開口と含む。上記材料導入開口には該材料導入開口を開閉するための材料導入封止弁(44)が連携し、材料放出開口には該材料放出開口を開閉するための材料放出弁(46)が連携する。本方法は更に、材料導入開口を開き、材料放出開口を閉じる事、負荷をホッパー室(42)に材料導入開口を通して送り込み、導入封止弁(44)を閉じ、加圧ガスをホッパー室(42)に送り込むことによってホッパー室(42)を加圧し、材料放出弁(46)を開き、ホッパー室(42)から負荷を高炉に送り込んで成る。本方法の重要な特徴によれば方法は更に、高炉から回収される上部ガスの少なくとも1部を、二酸化炭素を回収上部ガスから除去する再利用工程にかけ、そして回収二酸化炭素の少なくとも1部を加圧ガスとしてホッパー室(42)に送り込んでホッパー室(42)を加圧して成る。  (もっと読む)

(もっと読む)

高炉に装填材を供給する方法

ここに提示の、高炉(32)に装填材を供給する方法では、少なくとも1つの材料ホッパー(40)を有する装入装置(38)が設けられる。材料ホッパー(40)はホッパー室(42)と、ホッパー室(42)に装填材を送り込むための材料導入開口と、装填材をホッパー室(42)から高炉(32)に送り込むための材料放出開口を有する。上記材料導入開口には該材料導入開口を開閉するための材料導入封止弁(44)が付設され、材料放出開口には該材料放出開口を開閉するための材料放出弁(46)が付設される。本方法は更に、材料導入開口を開き、材料放出開口を閉じて装填材をホッパー室(42)に材料導入開口を通して送り込み、材料導入封止弁(44)を閉じ、加圧ガスをホッパー室(42)に送り込むことによってホッパー室(42)を加圧し、材料放出弁(46)を開いてホッパー室(42)から装填材を高炉に送り込んで成る。本方法の重要な特徴によれば方法は更に、前記ホッパー室(42)加圧前に、ホッパー室(46)を通して所定量の洗流ガスを送り、該洗流ガスが二酸化炭素少なくとも75%を含むようにして成る。  (もっと読む)

(もっと読む)

使用済みガスから二酸化炭素を分離するための方法及び装置

廃棄ガスから二酸化炭素を分離して、排出物問題を生じることなく再生ガスとして再利用するための方法及び装置である。ガス源は、プロセスガスと廃棄ガスとに分けられている。プロセスガスは、炭化水素と混合され、還元ガスを生成するために改質器に供給される。廃棄ガスの少なくとも一部が二酸化炭素洗浄機に供給され、前記還元ガスと混合される希薄二酸化炭素ガスを生成する。前記ガス源及び前記還元ガスは、酸化鉄を金属鉄に変えるための直接還元プロセスと関連付けられてもよい。  (もっと読む)

(もっと読む)

スラグの熱エネルギー回収方法

【課題】高温状態で凝固したスラグから熱エネルギーを高効率で回収することのできるスラグの熱エネルギー回収方法を提供する。

【解決手段】高温状態で凝固した鉄鋼スラグ1等のスラグを熱交換器10に投入し、熱交換器10内を流通する気体4をスラグにより昇温させてスラグの熱エネルギーを回収するに際して、スラグと気体4とを熱交換する熱交換器として、スラグを横方向に搬送しながら気体4と熱交換する熱交換器10を用いてスラグの熱エネルギーを回収する。

(もっと読む)

121 - 140 / 380

[ Back to top ]