Fターム[4L037FA02]の内容

Fターム[4L037FA02]に分類される特許

21 - 40 / 417

生体溶解性無機繊維の製造方法

【課題】安定して繊維径の細い生体溶解性無機繊維を製造できる方法を提供する。

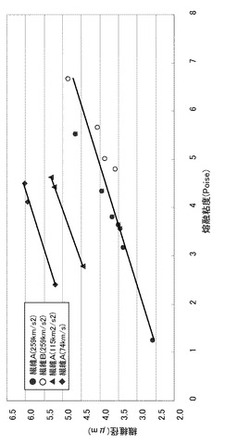

【解決手段】シリカを70重量%以上と、マグネシアとカルシアを合わせて10〜30重量%含む無機原料を、容器の中で加熱して溶融させて、溶融粘度15ポアズ以下の溶融液を製造し、前記溶融液を、70km/s2以上の加速度で回転するロータに供給し、前記ロータの回転による遠心力により、前記溶融液を引き延ばして繊維化し、前記ロータの周囲に空気を吹き付け、前記繊維化した繊維を飛ばし、前記繊維を集めて平均繊維径5μm以下の繊維を製造する、無機繊維の製造方法。

(もっと読む)

炭素繊維紡績糸織物、炭素繊維紡績糸織物の製造方法、燃料電池用ガス拡散電極

【課題】

触媒電極層塗布やセル積層時の破断を防止し、ガス拡散電極に有用な耐衝撃性のある高伸度の炭素繊維紡績糸織物及びその製造方法を提供する。

【解決手段】

厚さの平均値が100〜1000μm、炭素繊維紡績糸織物の幅方向において測定される厚さの最大値と最小値との差が、厚さの平均値の20%以下、目付50〜300g/m2、電気抵抗値150mΩ/cm2以下、長手方向と幅方向のうち少なくとも一方向における伸度が15%以上である炭素繊維紡績糸織物。

(もっと読む)

炭素繊維紡績糸織物、炭素繊維前駆体紡績糸織物及び炭素繊維紡績糸織物の製造方法

【課題】厚みの小さい、炭素繊維紡績糸織物とその製造方法、および該炭素繊維紡績糸織物の原料となる炭素繊維前駆体紡績糸織物を提供する。

【解決手段】少なくとも緯糸となる炭素繊維前駆体紡績糸は、炭素繊維前駆体繊維と、該炭素繊維前駆体繊維と混紡され又は合撚される消失性繊維とを原料とする。該炭素繊維前駆体紡績糸織物を原料とする炭素繊維紡績糸織物は、厚み50〜300μm、目隙度2〜20%であって、剛軟度及び電気抵抗値が特定の範囲にあり、炭素繊維紡績糸のメートル番手は、1/50〜200Nmの単糸と2/100〜2/400Nmの双糸とからなる群から選ばれる。この炭素繊維紡績糸織物は、燃料電池のガス拡散電極用に好ましい。

(もっと読む)

カーボン・ナノチューブを浸出したファイバを含む組成物

【課題】カーボン・ナノチューブを浸出したファイバを提供する。

【解決手段】 本発明のカーボン・ナノチューブを浸出したファイバを含む組成物は、

(a)複数のフィラメントを有する母材であるファイバと、(b)前記母材であるファイバに共有結合されたカーボン・ナノチューブと、を有する。本発明の組成物は、(c)レジンをさらに含む。前記母材であるファイバは、ファイバ・トウを含む。前記母材であるファイバは、サイジング材料を含まないファイバである。前記カーボン・ナノチューブを浸出したファイバの電気抵抗率は、前記母材であるファイバのそれより低い。

(もっと読む)

極細炭素繊維およびその製造方法

【課題】導電性、分散性に優れた、蓄電デバイス導電助材に好適に用いられる極細の炭素繊維を提供すること。

【解決手段】繊維径が1μm以下、繊維径の変動係数が30%以下、アスペクト比が10〜100かつ結晶面間隔(d002)が0.343nm以上である炭素繊維により達成される。かかる炭素繊維は、ポリアクリロニトリルを電界紡糸する工程を有する製造方法により、好ましくは、その後、耐炎化、炭化処理、ないし粉砕する工程を有する製造方法により得られる。

(もっと読む)

炭素繊維基材およびその製造方法

【課題】

本発明の課題は、基材の内外部において表面処理による酸化状態のムラが少ない炭素繊維基材および、炭素繊維基材の製造方法を提供することにある。

【解決手段】

湾曲した炭素繊維からなり、炭素繊維が平面方向および厚み方向に配向した、厚さが2.00mm〜25.00mmの炭素繊維基材であり、ESCAで測定した該基材表面のC1sピーク中に占めるCOO基比とC−O基比の比率の和(A)および、ESCAで測定した該基材内部のいずれの面におけるC1sピーク中に占めるCOO基比とC−O基比の比率の和(B)において、以下の式により求められる基材内外面の均一度が0.80〜1.00の範囲にあることを特徴とする炭素繊維基材。

基材内外面の均一度=(B)/(A)

(もっと読む)

リチウムイオン二次電池用負極およびリチウムイオン二次電池

【課題】リチウムイオン二次電池用負極として、電極密度が高く、電解液保持性および電解液浸透性に優れ、リチウムイオン二次電池とした時に優れた電池特性が得られるものを提供する。

【解決手段】炭素材料からなる活物質と、線状で、直径が1.0μm超3.0μm以下の範囲にある炭素繊維と、結合剤とを含有した材料で、負極活物質層を形成する。前記炭素繊維は、溶液法または溶融法により紡糸する工程を経て製造したものである。

(もっと読む)

グラファイトナノカーボンファイバー及びその製造方法

【課題】寸法、形状、構造、純度の安定性が高い高機能のグラファイトカーボンナノファイバーを提供することである。

【解決手段】内部を還元雰囲気に保持しうる反応容器1と、この反応容器内に配置した触媒としての金属基板2と、この金属基板を加熱するヒータ6と、反応容器内に炭化水素を供給する炭化水素供給手段5と、金属基板上に生成される炭素繊維を掻き取る掻き取り手段4と、掻き取った炭素繊維を回収する回収容器7と、反応容器内のガスを排気する排気手段8を具備した装置を用いて得られるグラファイトナノカーボンファイバーであり、前記炭素繊維は、グラフェンが長手方向に多層に重なり合って形成される直径80〜470nmの線状の微細炭素繊維であることを特徴とするグラファイトナノカーボンファイバー。

(もっと読む)

グラファイトナノカーボンファイバー及びその製造方法

【課題】木質原料から得られる寸法、形状、構造、純度の安定性が高い高機能のグラファイトカーボンナノファイバー及びその製造方法を提供することである。

【解決手段】内部を還元雰囲気に保持しうる,木質を還元雰囲気で熱分解して得られる熱分解ガスが導入される反応容器21と、この反応容器内に配置した触媒としての金属基板と、この金属基板を加熱するヒータ26と、反応容器内に炭化水素を供給する炭化水素供給手段と、気相成長法により金属基板上に生成される炭素繊維を掻き取る掻き取り部品24と、掻き取った炭素繊維を回収する回収容器27と、反応容器内のガスを排気する排気手段28を具備した装置を用いて得られるグラファイトナノカーボンファイバーであり、前記炭素繊維は、グラフェンが長手方向に多層に重なり合って形成される直径25〜250nmの線状の炭素繊維であることを特徴とする。

(もっと読む)

貴金属担持極細炭素繊維綿状体の製造方法

【課題】貴金属担持極細炭素繊維綿状体の製造方法。

【解決手段】以下(1)〜(6)の工程よりなる貴金属担持極細炭素繊維綿状体の製造方法。(1)熱可塑性樹脂と、レーヨン、ピッチ、ポリアクリロニトリル、等々から選ばれる少なくとも1種の熱可塑性炭素前駆体繊維を形成する。(2)溶剤により熱可塑性樹脂を溶解除去して熱可塑性炭素前駆体繊維とし、その分散液を作製する。(3)前記熱可塑性炭素前駆体繊維が分散した溶液を冷媒中に滴下させ、熱可塑性炭素前駆体繊維が分散した凍結体を作製する。(4)前記凍結体を凍結乾燥させることにより、熱可塑性炭素前駆体繊維から成る低密度構造体を形成させる。(5)前記低密度構造体を不融化処理した後、炭素化または黒鉛化し、極細炭素繊維綿状体を得る工程。(6)前記極細炭素繊維綿状体を、貴金属化合物溶液に浸漬させ、還元剤を添加することにより、極細炭素繊維綿状体の表面に貴金属を担持させる工程。

(もっと読む)

糸状カーボンナノ構造物の製造方法

【課題】従来存在しなかった構造を有し、導電性が高く、高温環境下で使用することが可能で、さらには、従来のカーボンナノ構造物含有シートとは異なる特性を有する糸状カーボンナノ構造物を製造可能な、糸状カーボンナノ構造物の製造方法を提供する。

【解決手段】少なくともカーボンナノ構造物の分散液と繊維とを混合して混合分散液を作製する第1工程と、混合分散液を用いて帯状のカーボンナノ構造物含有シートを作製する第2工程と、帯状のカーボンナノ構造物含有シートを撚り糸することによりカーボンナノ構造物含有糸を作製する第3工程と、カーボンナノ構造物含有糸を加熱して繊維を炭化又は除去することにより、カーボンナノ構造物を主体としてなる糸状カーボンナノ構造物を作製する第4工程とをこの順序で含む糸状カーボンナノ構造物の製造方法。

(もっと読む)

生体溶解性無機繊維

【課題】耐火性、生体溶解性を有する繊維を提供する。

【解決手段】以下の組成を有する無機繊維。SiO271〜80重量%、CaO18〜27重量%、MgO0〜3重量%、Al2O31.1〜3.4重量、但し、ZrO2、R2O3(RはSc,La,Ce,Pr,Nd,Sm,Eu,Gd,Tb,Dy,Ho,Er,Tm,Yb,Lu,Y又はこれらの混合物から選択される)はそれぞれ0.1重量%以下であり、アルカリ金属酸化物は0.2重量%以下であり、SiO2、CaO、MgO、Al2O3の合計は99重量%以上である。

(もっと読む)

導電性樹脂組成物

【課題】本発明は、樹脂本来の物性を維持しながら、高い導電性を有する樹脂組成物を提供することを目的とする。

【解決手段】(a)樹脂成分、および(b)前記樹脂成分中に分散され、炭素原子のみから構成されるグラファイト網面が、閉じた頭頂部と、下部が開いた胴部とを有する釣鐘状構造単位を形成し、前記釣鐘状構造単位が、中心軸を共有して2〜30個積み重なって集合体を形成し、前記集合体が、Head−to−Tail様式で間隔をもって連結して繊維を形成している微細な炭素繊維を含有する導電性樹脂組成物。

(もっと読む)

凝集紡糸構造体および電線

【課題】カーボンナノチューブを紡糸してなる、電気伝導性の高い凝集紡糸構造体を得る。

【解決手段】カーボンナノチューブを含む凝集紡糸構造体であって、かさ密度が0.5g/cm3以上であり、空気雰囲気下で室温から10℃/分の昇温速度で100℃まで加熱して100℃で10分放置した後の重量を乾燥重量として、さらに空気雰囲気下で10℃/分の昇温速度で450℃まで追加加熱した後の重量を加熱重量として、乾燥重量から加熱重量を引いた重量を乾燥重量で割った重量減少率が、50%以下であり、共鳴ラマン散乱測定により得られるスペクトルで、1550〜1650cm−1の範囲内で最大のピーク強度をG、1300〜1400cm−1の範囲内で最大のピーク強度をDとしたとき、G/Dの比が10以上であり、電気伝導度が50S/cm以上であることを特徴とする凝集紡糸構造体である。

(もっと読む)

アルミナ質繊維粉砕品及びその製造方法並びにそれを用いた樹脂組成物

【課題】繊維長分布が制御されたアルミナ質繊維粉砕品、及びその粉砕品が容易に得られる製造方法、並びにそれを用いた樹脂組成物を提供する。

【解決手段】(1)ネッキングを有したアルミナ質繊維集合体を粉砕してなるアルミナ質繊維粉砕品、(2)ネッキングの間隔が10〜150μmであるアルミナ質繊維集合体を用いる(1)のアルミナ質繊維粉砕品、(3)繊維長の変動係数が10%以下である(1)又は(2)のアルミナ質繊維粉砕品、(4)粉砕をプレス圧力0.1〜20MPaで行う(1)〜(3)のいずれかのアルミナ質繊維粉砕品の製造方法、(5)プレスの加圧速度が0.5〜5MPa/秒である(4)のアルミナ質繊維粉砕品の製造方法、(6)圧力の保持時間が30秒以下である(4)又は(5)のアルミナ質繊維粉砕品の製造方法、(7)(1)〜(3)のいずれかのアルミナ質繊維粉砕品を含有してなる樹脂組成物である。

(もっと読む)

繊維状炭素の製造方法

【課題】多価アルコールを繊維状炭素に変換する技術を提供する。

【解決手段】多価アルコールと水とを含む混合ガスを、反応部13に設けられた平滑面を有する触媒17に400〜1000℃の加熱雰囲気下で接触させることにより、平均繊維径10〜200nmの繊維状炭素を製造する。

(もっと読む)

カーボンナノファイバー分散液、ならびに塗料組成物およびペースト組成物

【課題】 分散性及び分散安定性に優れたカーボンナノファイバー分散液、この分散液によって製造したカーボンナノファイバーを含有する塗料組成物およびペースト組成物を提供する。

【解決手段】 カーボンナノファイバー分散液は、溶媒、カーボンナノファイバー、アルカノールアミン、およびキレート剤を含有する。好ましくは、アルカノールアミンが、モノイソプロパノールアミン、ジイソプロパノールアミン、およびトリイソプロパノールアミンからなる群より選択される少なくとも1種であり、キレート剤が、アミノカルボン酸系キレート、ホスホン酸系キレート、グルコン酸系キレート、および有機酸からなる群より選択される少なくとも1種である。

(もっと読む)

ナノファイバーのリボンおよびシートならびにナノファイバーの撚り糸および無撚り糸の製造および適用

【課題】ナノファイバーの糸、リボン、およびシートに関するものであって;前記糸、リボン、およびシートを製造する方法;そして前記糸、リボン、およびシートの応用を提供すること。

【解決手段】幾つかの実施形態において、ナノチューブの糸、リボンおよびシートはカーボンナノチューブを含む。詳細には、本発明のその様なカーボンナノチューブは以下の様な独特な特性および特性の組み合わせを提供する。例えば、極度の靭性、ノットにおける破損に対する耐性、高レベルの電気および熱伝導性、可逆的に出現する高いエネルギー吸収性、破損歪みが同様な靭性を有するその他のファイバーにおける数%と比較して13%まであること、クリープに対する耐性が非常に高いこと、空気中で450℃にて1時間加熱した場合でさえも強度を保持すること、および空気中で照射された時でさえも非常に高い放射線耐性およびUV耐性などである。

(もっと読む)

無機繊維質成形体及びその製造方法並びに加熱設備

【課題】使用時の加熱による変形が効果的に抑制された無機繊維質成形体及びその製造方法並びに加熱設備を提供する。

【解決手段】一部が結晶化した生体溶解性無機繊維と、無機バインダーとを含み、前記生体溶解性無機繊維が、以下の組成を有するSiO2/MgO繊維又はSiO2/CaO繊維であることを特徴とする無機繊維質成形体。[SiO2/MgO繊維]SiO266〜82重量%、CaO1〜9重量%、MgO10〜30重量%、Al2O33重量%以下;[SiO2/CaO繊維]SiO266〜82重量%、CaO10〜34重量%、MgO3重量%以下、Al2O35重量%以下

(もっと読む)

カーボンナノファイバ基板上のカーボンナノチューブ

【課題】ナノファイバ基板から放射状に延びた少なくとも1つのカーボンナノチューブを有する階層構造、ならびにその使用方法および製造方法を提供する。

【解決手段】電界紡糸用ポリマーと少なくとも1種の金属とを含む溶液を電界紡糸して金属含有ナノファイバを製造する工程と、得られた前記金属含有ナノファイバを炭化する工程と、前記金属を触媒とし、炭化水素化合物を原料として、カーボンナノチューブを形成させる工程とを含む。前記金属がAg、Fe、Pd、NiまたはCoである。ナノチューブは約30nmから約300mmの直径を有し、約10nmから約10,000mmの長さを有する。

(もっと読む)

21 - 40 / 417

[ Back to top ]