Fターム[5E338DD11]の内容

プリント板の構造 (36,555) | 識別のための構造と表示 (874) | 表示による識別 (393)

Fターム[5E338DD11]の下位に属するFターム

配線パターンによる表示 (187)

はんだレジストによる表示 (49)

表示シールによる表示 (14)

印刷による表示 (90)

Fターム[5E338DD11]に分類される特許

1 - 20 / 53

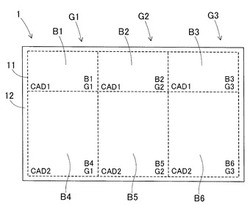

多数枚取り基板の生産管理方法

【課題】小片基板の仕掛品・在庫品の発生を抑制しつつ歩留りを向上し、部品を浪費することなく生産効率を向上でき、トレーサビリティ情報をサーチすることが容易になる多数枚取り基板の生産管理方法を提供する。

【解決手段】複数種類の小片基板からなる製品構成グループの複数グループ分の小片基板が当初一体的に結合され、部品実装工程で所定の部品が実装された後に基板分離工程で各小片基板に分離され、各小片基板が製品構成グループ単位でそれぞれ製品に組み込まれる多数枚取り基板1の生産管理方法であって、小片基板の種類を表す基板種類名CAD1、CAD2と、多数枚取り基板1内で小片基板を区別するボード番号B1〜B6と、多数枚取り基板1内で製品構成グループを区別するグループ番号G1〜G3とを用いる。

(もっと読む)

プリント配線板加工装置

【課題】加工すべきプリント配線板を加工装置に誤った方向でセットすることができないようにしたプリント配線板加工装置を得る。

【解決手段】プリント配線板加工装置のテーブル16には、加工するプリント配線板2の上辺及び下辺の中央付近に一対のガイド穴に抜き挿し可能な一対のガイドピンを挿入したプリント配線板の前記ガイドピン19、19'を挿入してプリント配線板の位置決めを行って前記テーブルにセットさせる一対の穴が設けられると共に、一対の穴の左右方向の予め定められた距離の位置に、1つだけが突出制御される4つのマークピン6、9、13、15が設けられている。プリント配線板2には、下辺となるガイド穴の左右いずれか一方の側の予め定められた距離と同一の距離の位置にマーク穴が設けられ、マーク穴をテーブル上に突出しているマークピンに挿入して前記プリント配線板を位置決めして前記テーブルにセットする。

(もっと読む)

フレキシブル配線基板、電気光学装置、電気光学装置の製造方法、及び電子機器

【課題】在庫管理が楽になったり、かかる工数やコストを抑えたりすることが可能なフレキシブル配線基板、電気光学装置、電気光学装置の製造方法、及び電子機器を提供する。

【解決手段】液晶パネル100に接続されるフレキシブル配線基板200は、フレキシブル配線基板200の第1辺に沿って配置された複数の接続端子部を有する外部接続端子部52と、第1辺に対向する第2辺と外部接続端子部52との間に配置され、複数の接続端子部にそれぞれ電気的に接続された複数の第1接続端子を有する第1FPC接続端子部45と、第2辺と第1FPC接続端子部45との間に配置され、第1FPC接続端子部45と電気的に接続されると共に、複数の第1接続端子の端子数より少ない数の複数の第2接続端子を有する第2FPC接続端子部46と、を備える。

(もっと読む)

配線基板及びその製造方法、半導体パッケージ

【課題】製造コストの大幅な増加をともなわずに基板管理情報を形成でき、又、高密度化にも対応できる配線基板及びその製造方法、並びに、前記配線基板を有する半導体パッケージを提供することを目的とする。

【解決手段】本配線基板は、複数の配線層及び絶縁層が交互に積層され、隣接する前記配線層が前記絶縁層に形成されたビアホールを介して電気的に接続されている配線基板であって、前記絶縁層のうちの外側の絶縁層には、文字や記号等として認識可能な基板管理情報を構成する複数の穴が形成されており、前記外側の絶縁層上には、前記外側の絶縁層に積層された配線層を選択的に覆い、前記複数の穴を露出するソルダーレジストが形成されており、前記配線層の前記ソルダーレジストから露出する部分は、半導体チップと電気的に接続される電極パッドを構成し、前記複数の穴は、それぞれ前記外側の絶縁層を貫通する貫通穴であり、平面視において前記電極パッドより外側の領域に形成されている。

(もっと読む)

基板とマスクの位置合わせ構造

【課題】基板とマスクの位置合わせを短時間で精度よく行えるようにする。

【解決手段】縦横に配列された多数の矩形状の製品基板15を分割取りするための印刷対象の集合基板10と、集合基板10にパターン印刷するためのマスク20とを、位置合わせする基板とマスクの位置合わせ構造であって、集合基板10の表面には製品分割用の縦線11aと横線11bよりなるスナップライン11が設けられ、マスク20上にはスナップライン11の交差部11cに対して位置合わせされる位置合わせマーク21が設けられ、位置合わせマーク21は、スナップライン11の交差部11cを囲むようにスナップライン11の縦線11aと横線11bに対して共に斜めの関係となるライン21aからなる四角形の線形のマークである。

(もっと読む)

多数個取り配線基板

【課題】積層ずれが発生していないことを容易に検知することが可能な多数個取り配線基板を提供する。

【解決手段】絶縁層1aが積層されてなる母基板1に配線基板領域2が配列され、母基板1の露出表面にめっき用端子が形成され、母基板1の表面から絶縁層1aの層間にかけて貫通導体4が形成されているとともに、絶縁層1aの層間に、貫通導体4を挟んで対向し合う縁を有し、めっき用端子と電気的に接続された導体層5が、縁と貫通導体4との間に距離を置いて配置されており、平面視でこれらの縁と貫通導体4とが並ぶ一の方向において貫通導体4の側面から導体層5の対向し合う縁までのそれぞれの最短距離を合計した長さが、一の方向において許容される絶縁層1aの積層ずれ量の2倍に一致している多数個取り配線基板である。貫通導体4の端面にめっき層が被着されないことで、許容範囲を超える積層ずれが発生していないことを容易に確認できる。

(もっと読む)

半導体装置用集合基板及びその製造方法

【課題】単独の凹型発光装置は製造コストが高かった。

【解決手段】下部集合基板は絶縁基材11及びその上の銅箔層11a及び銅めっき層14aによって構成される。上部集合基板は絶縁基材21及び接着シート22によって構成される。上部集合基板はその接着シート22によって下部集合基板に貼り付けられている。一点鎖線内部の半導体素子搭載用領域の各単位領域には半導体素子収容用キャビティ穴(貫通孔)23が設けられ、一点鎖線外部の半導体素子非搭載領域には位置補正マーク用キャビティ穴(補助貫通孔)24Y’が設けられている。補助貫通孔24Y’はキャビティ穴23の列方向に並んで位置する。

(もっと読む)

チップオンフィルム

【課題】X方向の位置ズレやY方向の位置ズレを直ちに判別して短時間で正確に修正できるようにアライメントマークを改良し、アライメント作業の精度向上と時間短縮を図ることができるチップオンフィルムを提供する。

【解決手段】端子列1の両側に形成された十字形状のアライメントマーク2,2のX方向の帯状部2aを挟んでY方向両側の入隅部に、相手部材のアライメントマークとして形成された方形マーク4a,4bを合わせたときに、アライメントマーク2,2のY方向の帯状部2bの両端部が相手部材の方形マーク4a,4bを越えてY方向両端側に突き出すように該両端部を延設したチップオンフィルムとする。X方向の帯状部2aの一端部も方形マーク4a,4bからX方向一端側へ突き出すように延設する。X方向又はY方向に位置ズレが生じると帯状部2b,2aに凹部が形成されるので直ちに判り、位置ズレを修正できる。

(もっと読む)

プリント回路基板の製造方法

【課題】 各プリント回路基板が基板の原材料の製造工程において特定マークによって記録を特定することができる。

【解決手段】 a)基板1の基板表面11を加工面と定義し、上記加工面において特定マーク2を設置する特定マーク設置の段階と、b)回線層3において透明エリア31を形成し、透明絶縁層4と回線層3を順序に従って上記加工面に積層し、透明エリア31を特定マーク2に対応させる積層の段階と、c)温度150℃以上の温度と280psi(約1.93MPa)以上の圧力で基板1、透明絶縁層4と回線層3に対して熱圧着を行うことによって共同でプリント回路基板を形成する熱圧着の段階とを含むように構成されている。

(もっと読む)

配線基板の製造方法

【課題】複数のグリーンシートを積層した母積層体から、追って多層セラミック配線基板となる積層体を切り出す際に、形状および寸法精度良く切り出せ、且つ生産効率の向上にも寄与し得る配線基板の製造方法を提供する。

【解決手段】表面2および裏面3において、配線基板4となる製品領域4aと、該製品領域4aの周囲を囲う耳部5とを有する複数のグリーンシートg1〜g3を積層した母積層体1から、該母積層体1の表面2に形成した切断マークM1に基づいて、上記製品領域4aを含む積層体10を切り出す切断工程を備える配線基板4の製造方法であって、上記切断マークM1は、平面視において、製品領域4aを囲み、且つその外側に所定の隙間sを持ちつつ上記製品領域4aの外形と相似形にして形成され、切断工程では、切断マークM1よりも内側の隙間sに刃物cが母積層体1の厚み方向に沿って挿入される、配線基板4の製造方法。

(もっと読む)

プリント配線基板の製造方法、プリント配線基板の製造装置及びプリント配線基板

【課題】基板と部材とが誤った相対向きでセットされたことを検知する。

【解決手段】プリント配線基板を製造する際に、部材20,30と相対位置が設定される基板本体1の主面1Aの処理領域Pの中心を対称点Qとする点対称、又は対称点Qと処理領域の対向する2辺の中点とを含む直線を対称軸Ra,Rbとする線対称の関係にある処理領域Pに形成された複数の位置合わせ用マーク13,14と、これらのいずれとも点対称の関係及び線対称の関係に無い非対称領域に表裏判定用マーク11,12が形成された基板本体1を所定の位置にセットする工程と、表裏判定用マーク11,12の対向位置に部材側表裏判定用マーク21,32が形成された部材20,30を基板本体1の対向位置にセットする工程と、表裏判定用マーク11,12と部材側表裏判定用マーク21,32との位置関係に基づいて基板本体1と部材20,30の相対向きの正誤を判定する判定工程を有する。

(もっと読む)

アライメントマークの認識方法、及びプリント配線板の製造方法

【課題】プリント配線板の製造方法は、プリント配線板の多数個取り用の基板で、各プリント配線板にそれぞれに設けられたアライメントマークを認識用カメラで認識して各プリント配線板単位で加工位置の調整をそれぞれ行うプリント配線板の製造方法。

【解決手段】隣接して配置された2枚のプリント配線板10のアライメントマーク159を認識用カメラで同時に撮像することで、2個のアライメントマークをそれぞれ認識する際に、各アライメントマークが認識用カメラの撮像領域の中心から等間隔に位置するように認識用カメラの位置を調整する。

(もっと読む)

多数個取り配線基板

【課題】 不良の配線基板領域の識別が容易かつ確実であり、また、外部電気回路等に対する接続信頼性の高い配線基板を作製できる多数個取り配線基板を提供する。

【解決手段】 母基板1に複数の配線基板領域2が縦横の並びに配列され、配線基板領域2の上面に電子部品の搭載部2bが設けられるとともに下面に接続パッド4が形成され、接続パッド4の表面にめっき層5が被着された多数個取り配線基板9であって、配線基板領域2のうち個片の配線基板として不良であるものは、接続パッド4の一部において、レーザ光によってめっき層5の厚み方向の一部または全部が除去され、めっき層5の一部または接続パッド4が露出して酸化している多数個取り配線基板9である。露出して酸化しためっき層5等が不良検知用のマークとなるため、マークの識別が容易であり、また気化成分等を含まないため気化成分による接続パッド4等の接続信頼性の低下等も防止できる。

(もっと読む)

電子部品実装用基板

【課題】認識マークの認識不良を低減することができる電子部品実装用基板を提供する。

【解決手段】一つの集合基板から複数個分が分割される基板12と、基板12の一方主面12sに形成された、電子部品を実装するための実装電極30〜37と、基板12の一方主面12sに形成された、例えば電子部品を実装する位置を認識するための認識マーク14と、認識マーク14を覆う透明な保護膜16とを備える。認識マーク14は、保護膜16を介して検出できる。

(もっと読む)

回路基板、回路基板装置、及び電子機器

【課題】基板の有効使用面積が向上し、電子部品を確実に取り付けることができる回路基板、回路基板装置、及びこれを備える電子機器を提供する。

【解決手段】電子部品が配される回路基板(1)において、第1電子部品(F1)の少なくとも1つのリード線が接続される第1端子(T2)と、第2電子部品(F2)の少なくとも1つのリード線が接続される第2端子(T3)と、前記第1又は第2電子部品の他のリード線が接続される共通端子(T1)と、前記共通端子(T1)と前記第1端子(T2)又は第2端子(T3)との間の前記基板上に表示された識別子(A、B)とを備える。

(もっと読む)

プリント配線基板の製造情報管理方法、プリント配線基板の製造情報管理システム

【課題】情報量が大きく、かつ、製造工程の下流からも上流からも製造履歴等に関する情報を追跡可能なプリント配線基板の製造情報管理方法、プリント配線基板の製造情報管理システムを提供する。

【解決手段】パネル状基板10のパネル枠11にパネルICタグ12、シート状基板20のシート枠21にシートICタグ22、単位基板30を収納するトレイ40にトレイICタグ42を設け、パネル状基板10からシート状基板20を切り出す際に、パネルICタグ12に記録されていたパネル情報をシートICタグ22へ書き写し、シートICタグ22のシートタグIDをパネルICタグに書き写すこととした。また、シート状基板20から単位基板30を切り出す際に、単位基板30が収納されるトレイICタグ42のトレイタグIDをシートICタグ22へ、シートICタグに記録されていたシート情報をトレイICタグ42へ書き写すものとした。

(もっと読む)

集合基板および基板位置認識方法

【課題】 部品コストを抑えると共に製造歩留りを向上させること。

【解決手段】 複数の第1の回路基板(11)を含む第1の集合基板部分(100B)と、複数の第2の回路基板(31)を含む第2の集合基板部分(200B)と、第1の集合基板部分(100B)と第2の集合基板部分(200B)とを結合する結合部分(330A)と、を備える集合基板(300B)において、結合部分(330A)は、第1の集合基板部分(100B)と第2の集合基板部分(200B)とを互いに分離させるのを可能にする分離可能部(332,334)を有する。

(もっと読む)

液晶モジュール

【課題】ドライバ素子が実装されるフレキシブル基板と液晶セルとの位置合わせの精度を低下させることなく、フレキシブル基板の面積を低減できる液晶モジュールを提供する。

【解決手段】液晶モジュールが備える液晶セル16とフレキシブル基板21とにはそれぞれアライメントマーク33、34が形成されている。基板側アライメントマーク34は、短冊状電極32aの配列方向に対して垂直な方向に延びる帯状部341と、帯状部341から配列方向Xに対して平行な方向に突出する突出部342とを有する。セル側アライメントマーク33は、配列方向Xに対して垂直な方向に一定の間隔をあけて設けられると共に、配列方向Xの両端部の位置が同一の位置となるように揃えられた2つの分離マーク331、332からなる。

(もっと読む)

フレキシブルプリント配線板およびモジュール並びにモジュールの製造方法

【課題】歩留まりの向上および廃棄物の量の低減の双方を図る。

【解決手段】フレキシブル基板11に、ドライバIC2側に接続される第1端子部12と、この第1端子部12を介したドライバIC2からの駆動信号に基づいて駆動させられるデバイス3に接続される第2端子部13と、これらの第1端子部12と第2端子部13とを導通させる第1導通経路17と、が設けられたフレキシブルプリント配線板4であって、フレキシブル基板11には、第1導通経路17に導通し、かつ他のフレキシブルプリント配線板の端子部が接続可能な第3端子部14が設けられ、第3端子部14と第2端子部13との間に位置する部分Aは、第2端子部13が第1端子部12および第3端子部14から分離されるように切断可能に形成されている。

(もっと読む)

親プリント基板およびプリント基板の製造・検査方法

【課題】親プリント基板を分割して個々のプリント基板の検査を効率的に行うことのできる親プリント基板およびプリント基板の製造・検査方法を得ること。

【解決手段】親プリント基板10は、回路部品を実装した個々のプリント基板からなる個片基板11をそれぞれ複数配置した検査対象領域12が1枚の平板13上に互いに重複することなく複数形成されており、かつ検査対象領域12同士を検査の際に分離する分離用目印14と、分離後の検査対象領域12を検査する際の検査装置に対する位置決め用マーク15とが平板13上の個片基板11の配置される領域外に形成されている。

(もっと読む)

1 - 20 / 53

[ Back to top ]