Fターム[5E339AB02]の内容

プリント配線の製造 (8,867) | 絶縁基板の材質 (634) | 主として有機材料からなるもの (464) | 合成樹脂 (433)

Fターム[5E339AB02]に分類される特許

41 - 60 / 433

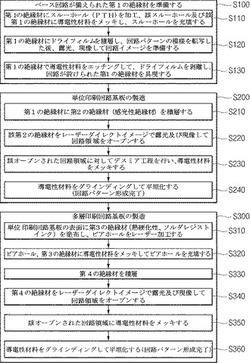

感光性絶縁材を用いる印刷回路基板の製造方法

【課題】本発明は、印刷回路基板の製造方法を提供する。

【解決手段】第1の絶縁材10に第2の絶縁材20を積層し、第2の絶縁材20をレーザーダイレクトイメージで露光後現像して回路領域21をオープンし、該オープンされた回路領域21に導電性材料をメッキする。

(もっと読む)

配線回路基板の製造方法、配線回路基板集合体シートの製造方法、配線回路基板および配線回路基板集合体シート

【課題】配線回路用基板部の良否を正確かつ容易に識別することができる配線回路基板の製造方法、配線回路基板集合体シートの製造方法、配線回路基板および配線回路基板集合体シートを提供する。

【解決手段】導電性の支持基板上にサスペンション基板1および保持片Qのためのベース絶縁層が形成される。支持基板がエッチングされることによりサスペンション基板1の支持基板および複数の導電部p1〜p5が形成される。保持片Qおよび導電部p1〜p5により形状判定部2が構成される。導電部p3,p4は互いに離間した状態で配置され、導電部p3,p4の間に導電部p5が形成される。導電部p5の一端部および他端部に導電部p1,p2がそれぞれ導電部p5と一体的に形成される。形状判定部2における2つの導電部p1,p2間が導通しているか否かが判定され、2つの導電部p1,p3間が導通しているか否かが判定される。

(もっと読む)

感光性エレメント

【課題】薄膜の感光性樹脂組成物からなる層を備える感光性エレメントにおいて、レジストの微小な欠損を十分に低減したレジストパターンを形成可能である感光性エレメントを提供すること。

【解決手段】支持フィルム10と、該支持フィルム10上に形成された感光性樹脂組成物からなる層(感光層)20とを備える感光性エレメント1であって、支持フィルム10のヘーズが0.01〜2.0%であり、かつ該支持フィルム10中に含まれる直径5μm以上の粒子及び凝集物の総数が5個/mm2以下であり、感光層20が、(A)バインダーポリマー、(B)エチレン性不飽和結合を有する光重合性化合物及び(C)光重合開始剤を含有し、かつ、感光層20の厚さが3〜30μmである感光性エレメント1。

(もっと読む)

チップ部品実装配線基板およびその製造方法

【課題】半田付けによらない新規なチップ部品の接合構造を有してなり、安価に製造可能なチップ部品実装配線基板およびその製造方法を提供する。

【解決手段】樹脂基板10の表面に、配線回路61,62が形成され、チップ部品30が、樹脂基板10に搭載されて、配線回路61,62の端部に接続されてなるチップ部品実装配線基板であって、配線回路61,62が、下層の金属箔61a,62aと上層の金属メッキ層61b,62bからなる2層構造を有してなり、チップ部品30が、金属メッキ層61b,62bに圧着接合されてなるチップ部品実装配線基板101,102とする。

(もっと読む)

金属パターン材料の製造方法、および金属パターン材料

【課題】生産性および工業的な製造適性に優れ、その表面に形成されるパターン状の金属配線間の優れた絶縁信頼性およびその経時安定性に優れた金属パターン材料の製造方法を提供する。

【解決手段】所定の官能基を有するユニットを含む共重合体を含有する樹脂層12aを基板10上に形成する樹脂層形成工程と、該樹脂層12aにめっき触媒またはその前駆体を付与する触媒付与工程と、前記めっき触媒またはその前駆体に対してめっきを行うめっき工程と、前記めっき工程後に、pHが6.5以下であるエッチング液を使用してパターン状の金属膜を形成するパターン形成工程を含む、表面にパターン状の金属膜を備える金属パターン材料の製造方法。

(もっと読む)

回路基板の製造方法および回路基板

【課題】切断時のバリの発生、あるいは、切断面からのダスト発生を招くことなく、形状の制約なしに、基板上に、めっき加工によって高精度の回路パターンを有する回路基板を形成する。

【解決手段】本発明の回路基板の製造方法は、少なくとも表面が絶縁性を呈する、個片状の絶縁性基体を用意する工程と、絶縁性基体表面に下地層を形成する工程と、下地層のうち、回路部と、給電用のパッド領域を残して、回路部の絶縁部となる非回路部の境界領域を選択的に除去し、輪郭を形成する輪郭形成工程と、パッド領域の下地層を給電部としてめっきを行い、めっき層を形成するめっき工程と、表面に露呈する前記下地層を選択的に除去する工程とを含み、前記回路部および前記給電用のパッド領域の端面が、前記絶縁性基体の端面から所定の距離を隔てて形成され、前記回路部及び前記給電用のパッド領域において、前記下地層表面全体が前記めっき層で被覆されたことを特徴とする。

(もっと読む)

積層体の製造方法

【課題】エッチング処理時における金属残渣の発生が抑制されると共に、直線性、および、密着性に優れるパターン状銅含有めっき膜を有する積層体の製造方法を提供する。

【解決手段】基板10上に、銅イオンと相互作用を形成する官能基および重合性基を有するポリマー14を接触させた後、エネルギーを付与して形成するポリマー層形成工程と、銅イオンを含む、pH3.0超のめっき触媒液と前記ポリマー層とを接触させて、銅イオンをポリマー層に付与する触媒付与工程と、銅イオンが付与されたポリマー層とアルカリ水溶液とを接触させる第1のアルカリ水溶液接触工程と、その後に、ポリマー層に対して少なくとも銅めっきを行い、銅含有めっき膜16を得るめっき工程と、その後に、前記銅含有めっき膜をパターン状にエッチングして、パターン状銅含有めっき膜18を形成するパターン形成工程と、を備えるパターン状銅含有めっき膜を有する積層体の製造方法。

(もっと読む)

感光性樹脂組成物、感光性エレメント、レジストパターンの製造方法及びプリント配線板の製造方法

【課題】解像性とテント信頼性に優れた感光性樹脂組成物、並びに、これを用いた感光性エレメント、レジストパターンの製造方法、及びプリント配線板の製造方法を提供する。

【解決手段】感光性樹脂組成物を(A)成分:バインダーポリマーと、(B)成分:エチレン性不飽和結合を少なくとも1つ有する重合性化合物と、(C)成分:光重合開始剤と、を含有し、前記(B)成分が、下記一般式(I)で表される化合物を含んで構成する。

(式中、R1は2価の有機基を示し、R2は一般式(II)で表される基を示す。R3は水素原子又はメチル基を示し、Xはアルキレン基を示し、nは10〜25の整数を示す)

(もっと読む)

回路基板、回路基板の製造方法および半導体装置

【課題】ビアホール加工性に優れた回路基板、回路基板の製造方法および半導体装置を提供すること

【解決手段】絶縁層21と、絶縁層21の少なくとも一方の面側に厚さが2.0μmより大きく、12μm以下である金属層11とが積層された積層板を用意する工程と、 金属層11を選択的に除去した後、選択的に除去した部分にレーザを照射することにより絶縁層21に貫通孔19を形成する工程と、金属層11をエッチングにより所望の厚みを除去する工程と、金属層11および貫通孔19内壁面に導体層15を形成する工程と、を含むことを特徴とする回路基板1の製造方法である。

(もっと読む)

感光性樹脂組成物、感光性エレメント、レジストパターンの製造方法、リードフレームの製造方法、プリント配線板の製造方法及びプリント配線板

【課題】光感度、テント信頼性、密着性及び解像度に優れた感光性樹脂組成物、感光性エレメント、レジストパターンの製造方法、プリント配線板の製造方法、リードフレームの製造方法およびプリント配線板の提供。

【解決手段】(A)バインダーポリマー、(B)エチレン性不飽和結合を少なくとも1つ有する光重合性化合物、(C)光重合開始剤、及び(D)増感色素、を含有し、上記(B)成分がジペンタエリスリトール由来の骨格を有する(メタ)アクリレート化合物を含み、上記(D)成分がピラゾリン化合物を含む感光性樹脂組成物。

(もっと読む)

レジストパターンの作製方法

【課題】少なくとも(a)基板上に光架橋性樹脂層を形成する工程、(b)光架橋性樹脂層の薄膜化処理を行う工程、(d)回路パターンの露光工程、(e)現像工程を含むレジストパターンの作製方法において、搬送工程や露光工程で光架橋性樹脂層表面に傷や異物の付着がなく、密着露光を行ってもフォトツールを汚染しないレジストパターンの作製方法を提供することである。また、光架橋性樹脂層に段差があっても、段差周囲で光の屈折による線太りや酸素による重合阻害を生じることのないレジストパターンの作製方法を提供することである。

【解決手段】(b)光架橋性樹脂層の薄膜化処理を行う工程の後に、(f)透明性フィルムと非感光性のアルカリ可溶性粘着層が積層したマスキングフィルムを光架橋性樹脂層上に貼り付ける工程を含み、(c)回路パターンの露光工程後に、(g)透明性フィルムを除去する工程を含むレジストパターンの作製方法。

(もっと読む)

プリント配線基板の製造方法

【課題】層間接続の導通信頼性を高めつつ高密度配線による高精細な回路パターンを簡易な方法で形成する。

【解決手段】両面銅張積層板3に貫通穴4を設け、全面をめっきした上でスルーホール部10の形成箇所に第1のエッチングレジスト7を形成し、エッチングによりスルーホール部10の形成箇所以外のめっき層6を除去する。その後、両面銅張積層板3の全面に第2のエッチングレジスト8を形成し、レジストパターンを形成したら銅箔2に配線パターン9を形成する。

(もっと読む)

プリント配線板用回路基板の形成方法

【課題】回路パターンを良好なファインピッチで形成することができるプリント配線板用回路基板の形成方法を提供する。

【解決手段】プリント配線板用回路基板の形成方法は、白金、パラジウム、及び、金のいずれか1種以上を含み、白金の付着量が1050μg/dm2以下、パラジウムの付着量が600μg/dm2以下、金の付着量が1000μg/dm2以下である被覆層を表面に備えた銅箔又は銅層と、樹脂基板との積層体を準備する工程と、積層体の被覆層表面にレジストパターンを形成する工程と、レジストパターンを形成した積層体の被覆層表面を、1.6cSt以上の動粘度を有する塩化第二鉄系エッチング液、又は、0.8cSt以上の動粘度を有する塩化第二銅系エッチング液を用いてエッチングする工程とを備える。

(もっと読む)

配線基板の製造方法

【課題】絶縁層に対して強固に密着した微細な配線導体を有する配線基板の製造方法を提供すること。

【解決手段】絶縁層1の表面に算術平均粗さRaが300nm以下の粗化面1aを形成し、次に粗化面1aに無電解銅めっき層2を被着させ、次に無電解銅めっき層2の表面を黒化処理し、次に黒化処理された表面にドライフィルムレジスト3を貼着するとともに配線導体6のパターンに対応する開口を有するように露光および現像してめっきレジスト層3Aを形成し、次にめっきレジスト層3Aの開口内の無電解銅めっき層2上に電解銅めっき層5を配線導体6に対応するパターンに被着させ、次に無電解銅めっき層2上からめっきレジスト層3Aを剥離し、次に電解銅めっき層5および無電解銅めっき層2を、配線導体6のパターン間の無電解銅めっき層2が消失するまでエッチング処理することにより配線導体6を形成する。

(もっと読む)

マスク形成方法および基板加工方法

【課題】製造効率の優れたマスク形成方法および基板加工方法を提供すること。

【解決手段】基板上のマスク前駆層表面に硬質物質を供給し、所定のパターンが形成された金型を使用して、前記硬質物質を介し、マスク前駆層に押圧すると共に超音波を印加することでマスク前駆層を直接加工しマスク形成する。この方法により、従来フォトリソグラフィーにより行なっていた一連のマスク形成工程が不要となる。これによって、工程数の少ないマスク形成方法を提供することができ、補材や、エネルギーの消費量を低減することもできる。従って、製造効率の優れたマスク形成方法を提供することができる。また、当該方法によって形成されたマスクを用いることで、製造効率の優れた基板加工方法を提供することができる。

(もっと読む)

サスペンション用基板、サスペンション用基板の製造方法、サスペンション、素子付サスペンションおよびハードディスクドライブ

【課題】本発明は、配線層とジャンパー部の周囲に存在する金属支持基板との絶縁性が高いサスペンション用基板を提供することを主目的とする。

【解決手段】本発明は、金属支持基板と、上記金属支持基板上に形成された絶縁層と、上記絶縁層上に形成された配線層とを有するサスペンション用基板であって、金属支持基板の一部であるジャンパー部を囲む拡散層が除去され、上記ジャンパー部と上記金属支持基板とが絶縁されていることを特徴とするサスペンション用基板を提供することにより、上記課題を解決する。

(もっと読む)

支持枠付サスペンション用基板およびその製造方法

【課題】本発明は、ビアめっき部の検査を安定して精度良く行うことができる支持枠付サスペンション用基板を提供することを主目的とする。

【解決手段】本発明は、サスペンション用基板および支持枠が、上記支持枠の内部開口領域で一体化している支持枠付サスペンション用基板であって、上記支持枠が、絶縁層を貫通し、導体層および金属支持基板を電気的に接続し、ビアめっき部と同じ成分で構成される検査用ビアめっき部を有することを特徴とする支持枠付サスペンション用基板を提供することにより上記課題を解決する。

(もっと読む)

光架橋性樹脂層の薄膜化処理方法

【課題】光架橋性樹脂層の薄膜化処理方法において、連続薄膜化処理によって光架橋性樹脂溶解量が増加した場合にも、現像能力および溶解能力を一定に維持することができる方法を提供する。

【解決手段】光架橋性樹脂層の薄膜化処理方法において、工程(a);基板上に光架橋性樹脂層を形成する工程、工程(b1);無機アルカリ性化合物を5〜20質量%含む水溶液で処理する工程、工程(b2);無機アルカリ性化合物とアセチレン基を中央に持ち、左右対称の構造をした非イオン性界面活性剤とを含み、pH5〜10である水溶液で処理する工程を含むことを特徴とする光架橋性樹脂層の薄膜化処理方法。

(もっと読む)

導電パターンの製造方法

【課題】透明な導電層を部分的に絶縁化して導電パターンを形成する際に絶縁化処理の領域の幅を広くしても、導電パターンが視認されず、また、絶縁部を確実に絶縁させて安定した電気的性能を有する導電パターンを得ることができる導電パターンの製造方法を提供する。

【解決手段】本発明の導電パターンの製造方法は、絶縁性基材11の少なくとも一方の面に設けられた、極細の無機導電繊維を含む光線透過性導電層aに、集光手段42を介してパルス幅1p秒未満の極短パルスのレーザ光Lを所定のパターンで照射する。

(もっと読む)

配線回路基板の製造方法

【課題】ベース絶縁層に用いられる材料の種類が限定されない配線回路基板の製造方法を提供する。

【解決手段】キャリア層8と導体層30とからなる二層基材の導体層30上にレジスト膜22を形成する。次に、レジスト膜22を露光および現像することによりエッチングレジストパターン22aを形成する。エッチングレジストパターン22aから露出する導体層30の領域をエッチングにより除去する。エッチングレジストパターン22aを除去することにより導体パターンを形成する。続いて、導体パターンの上面を含む全面に接着剤層前駆体を塗布する。接着剤層前駆体を露光および現像することにより、導体パターン上に接着剤パターンを形成する。その後、接着剤パターンを介して導体パターン上にベース絶縁層2を接合する。最後に、導体パターンからキャリア層8を剥離することにより、FPC基板が製造される。

(もっと読む)

41 - 60 / 433

[ Back to top ]