Fターム[5E343AA36]の内容

プリント配線の製造 (50,760) | プリント板の基板の形状、構造・材料 (9,206) | プリント板の基板材料 (6,680) | 基板の性質を特定したもの (1,333) | 基板の表面の性質を特定したもの (586) | 表面粗さ (151)

Fターム[5E343AA36]に分類される特許

41 - 60 / 151

配線板の製造方法及び配線板

【課題】絶縁層の粗化凹凸形状がほとんど平滑な面でも、配線導体との高い接着強度を発現する配線板の製造方法及び配線板を提供する。

【解決手段】絶縁樹脂からなる絶縁層を形成する工程、絶縁層表面をpH11以上の水溶液で処理する工程、絶縁層表面をカルボン酸を構造中に1つ以上含む化合物を溶解した水溶液で処理する工程、デスミア処理工程、及び絶縁層表面に配線層をめっきにより形成する配線形成工程、を含む配線板の製造方法。

(もっと読む)

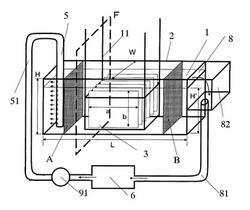

ビルドアップ基板絶縁層の表面粗化装置

【課題】一様な表面粗化を可能とするビルドアップ基板絶縁層の表面粗化装置を提供する。

【解決手段】略直方体形状の処理槽を有しエッチング液を循環させながら処理を行う表面粗化装置であって、処理槽内で処理される基板の面と直角をなす側面の一方と基板との間に供給パイプが側面に対し平行に設けられ、前記供給パイプには複数の供給口が側面側に設けられ、処理槽内のもう一方の側面の上部に一つの排出口が設けられ、前記基板と供給パイプの間、及び前記基板と排出口が設けられた側の処理槽の側面との間にはそれぞれ整流部材が設けられ、供給口から排出口に向かって側面と垂直方向にエッチング液を流動させており、処理槽底面または処理槽側面と、基板との間を所定距離とすることで、処理槽内の流速を均一化し、薬液の循環効率を高め、一様な表面疎化を行うことを特徴としたビルドアップ基板絶縁層の表面粗化装置。

(もっと読む)

成形回路部品の製造方法

【課題】無電解めっきとの間に十分な密着強度を確保できるように、化学エッチング剤を使用しないで基体の表面を粗化することができる。

【解決手段】基体1を成形する第1工程と、第1のレーザー光2を照射してこの基体の表面、またはこの表面のうち回路となる部分1aのみのいずれかを粗化する第2工程と、

この基体の表面に触媒3を付与する第3工程と、この基体を乾燥させる第4工程と、非回路となる部分1bに第2のレーザー光4を照射して、この非回路となる部分の触媒の機能を低下または消失させる第5工程と、この回路部分となる部分に無電解めっきを施す第6工程とを備える。

(もっと読む)

窒化珪素基板

【課題】 製造条件を厳しくすることなく、高い生産性で、高強度、高熱伝導で、かつ高

靭性の窒化珪素基板を提供し、熱抵抗が低く、信頼性の高い窒化珪素基板を提供する。

【解決手段】 開示される窒化珪素配線基板1は、窒化珪素質焼結体からなる窒化珪素基

板11の表面に金属からなる配線回路パターン13がろう材により接合されるとともに、

配線回路パターン13の表面にめっき層が形成されて構成されている。この場合、窒化珪

素基板11の表面粗さRzが3μmより大きく20μm以下である。

(もっと読む)

金属ナノ粒子のエアロゾルを用いたフォトレジスト積層基板の形成方法、絶縁基板のメッキ方法、回路基板の金属層の表面処理方法、及び積層セラミックコンデンサの製造方法

【課題】従来の湿式製造法とは異なり、エアロゾル状態の金属粒子を用いることによって、環境にやさしい製造方法として広く適用することができるフォトレジスト積層基板の形成方法を提供する。

【解決手段】本発明によるフォトレジスト積層基板の形成方法は、絶縁基板310と金属層330とを備えた積層基板を用意する段階と、前記金属層330上に金属ナノ粒子のエアロゾル350を塗布する段階と、前記金属ナノ粒子のエアロゾルが塗布された前記金属層上にフォトレジストフィルム370を積層する段階とを含む。

(もっと読む)

多層基板の製造方法

【課題】 本願発明は、絶縁層の表面を多孔状態にしてメッキとの密着性を向上させる多層基板の製造方法を提供することを目的とする。

【解決手段】 本願発明に係る多層基板の製造方法は、基板上に絶縁層を配するとともに、その上に導電体層をめっき処理にて形成する多層基板の製造方法において、前記絶縁層を形成するために前記基板上に付与される絶縁材料に多孔形成剤を含有させるとともに、該絶縁層材料を加熱して絶縁層を形成する時に前記多孔形成剤により絶縁層の表面を多孔状態にして表面を粗面化し、その後絶縁層上に導電体層をめっき処理にて形成することにある。

(もっと読む)

多層配線基板の製造方法。

【課題】 粗化処理後の絶縁層表面の粗度が比較的小さいにもかかわらず、該粗化面にめっきにより高い密着強度を有する導体層が形成可能となる多層配線基板の製造方法を提供する。

【解決手段】内層回路基板の片面又は両面上に熱硬化性樹脂組成物層が積層され、該熱硬化性樹脂組成物層上に水溶性高分子層が積層され、該水溶性高分子層上に支持体層が積層された状態で、熱硬化性樹脂組成物層を熱硬化して絶縁層を形成する。支持体層を除去後、さらにアルカリ性酸化剤による絶縁層表面の粗化工程により、絶縁層表面の粗化と水溶性高分子層の除去を行い、粗化された絶縁層表面にメッキにより導体層を形成する。

(もっと読む)

絶縁フィルム、粗化絶縁硬化フィルム、積層体及び積層体の製造方法

【課題】ビアの形成後にデスミア処理された場合に、ビア周辺の樹脂が除去され難い絶縁フィルムを提供する。

【解決手段】エポキシ樹脂、硬化剤及び無機充填剤を含むエポキシ樹脂組成物を用いた絶縁フィルムであって、絶縁フィルムを単独で180℃で3時間硬化させた硬化物のガラス転移温度をT1(℃)とし、基板上に絶縁フィルムを積層し、次に絶縁フィルムを(T1−30)〜(T1+20)℃で5分間以上硬化させることにより、絶縁硬化フィルムを形成したときに、基板側の絶縁硬化フィルムの表面から0〜5μmの領域12Aの絶縁硬化フィルムのガラス転移温度T2(℃)及び基板側とは反対側の絶縁硬化フィルムの表面から0〜5μmの領域12Bの絶縁硬化フィルムのガラス転移温度T3(℃)がそれぞれ150℃以上であり、かつ、T2とT3との温度差が10℃以下である絶縁フィルム。

(もっと読む)

複合体、複合体の製造方法及び半導体装置

【課題】複合体の樹脂層に形成された高密着、高信頼性、高周波対応の微細配線やビアを有する複合体、複合体の製造方法及び半導体装置を提供する。

【解決手段】樹脂層1と導体層2とを含む第1の複合体100であって、前記樹脂層1の表面に最大幅が1μm以上、10μm以下の溝3と当該溝3内部に導体層2を有し、当該導体層2と接する前記樹脂層1の表面の算術平均粗さ(Ra)が0.05μm以上、0.45μm以下である、及び/又は、前記樹脂層1に直径が1μm以上、25μm以下のビア孔と当該ビア孔内部に導体層2を有し、前記ビア孔内部の樹脂層1の表面の算術平均粗さ(Ra)が0.05μm以上、0.45μm以下であることを特徴とする。

(もっと読む)

金属張積層板

【課題】平滑な絶縁層表面に剥離強度に優れる導体層が形成された金属張積層板を得ること。

【解決手段】(A)支持体層上に金属膜層を有する2枚の金属膜付きフィルム間に1枚以上のプリプレグを配置し、減圧下で加熱及び加圧して金属張積層板前駆物を作製する工程、(B)支持体層を除去する工程、(C)金属膜層を除去する工程、及び、(D)無電解めっきにより絶縁層表面に金属膜層を形成する工程を含む、金属張積層板の製造方法。

(もっと読む)

配線基板の製造方法

【課題】湿度による寸法変動が小さく、低誘電正接、低比誘電率の熱可塑性樹脂を用いて樹脂間の密着強度を確保した高速伝送に適する高密度配線基板の製造法を提供すること。

【解決手段】熱可塑性樹脂層の少なくとも一面に導電層が設けられてなる単位基板を重ね合わせて積層配線基板を製造する方法において、前記単位基板の各々における少なくとも一方の面にプラズマ粗化処理を施し、前記処理の施された面を他の単位基板の面に重ねて2以上の層を有する積層板を形成し、前記積層板を加熱、加圧処理することを特徴とする積層配線基板の製造法。

(もっと読む)

絶縁シート、積層板及び多層積層板

【課題】硬化物の熱伝導性が高く、従って硬化物の放熱性を高めることができ、さらに硬化物の表面に導体層が形成されたときに、硬化物と導体層との接着強度を高めることができる絶縁シートを提供する。

【解決手段】ビスフェノールS骨格を有し、かつ重量平均分子量が1万以上であるフェノキシ樹脂(A)と、重量平均分子量が1万未満であるエポキシ樹脂(B1)及び重量平均分子量が1万未満であるオキセタン樹脂(B2)の内の少なくとも一方の樹脂(B)と、硬化剤(C)と、熱伝導率が10W/m・K以上であるフィラー(D)とを含み、前記フィラー(D)の含有量が20〜90体積%の範囲内である、絶縁シート。

(もっと読む)

電気回路を修理する方法およびシステム

一のレーザおよび少なくとも一のレーザ・ビーム進行経路を,回路基板上に形成された導体の少なくとも一の導体修理領域のレーザ事前処理に用い,ドナー基板の少なくとも一部が分離されかつ少なくとも一の所定の導体位置に転移されるように,上記レーザおよび上記少なくとも一のレーザ・ビーム進行経路の少なくとも一部を,少なくとも一のレーザ・ビームのドナー基板への適用に用いる,電気回路を修理するシステムおよび方法である。  (もっと読む)

(もっと読む)

ビルドアップ基板絶縁層の表面粗化装置

【課題】一様な表面粗化を可能とするビルドアップ基板絶縁層の表面粗化装置を提供する。

【解決手段】いったん使用したエッチング液1を管路81により電解再生槽6内に導いて再生した後、管路51を通して供給口から前記処理槽2内に戻すという液循環型の表面粗化装置において、処理槽は略直方体の形状であり、処理槽内で処理される基板3の面と直角をなす側面の一方と基板との間に供給パイプ5が側面に対し平行に設けられ、前記供給パイプには複数の供給口が側面側に設けられ、処理槽内のもう一方の側面の上部に一つの排出口8が設けられ、前記基板と供給パイプの間、および前記基板と排出口が設けられた側の処理槽の側面との間にはそれぞれ整流部材A、Bが設けられ、供給口から排出口に向かって側面と垂直方向にエッチング液を流動させることを特徴とする、ビルドアップ基板絶縁層の表面粗化装置。

(もっと読む)

印刷回路基板の製造方法

【課題】低い表面粗さにシード層を薄く形成しても充分な剥離強度(peel strength)を確保して超薄型微細回路が形成できる印刷回路基板の製造方法を提供する。

【解決手段】本発明による印刷回路基板の製造方法は、表面が滑らかになるようにプリプレグを硬化する工程と、プリプレグに孔を形成する工程と、プリプレグ表面及び孔の内壁にイオンビーム表面処理を施し、シード層を形成する工程と、シード層に回路パターンに対応する開口部が形成されたメッキレジスト層を形成する工程と、開口部に回路パターンを形成する工程と、メッキレジスト層を除去する工程と、表面に露出されたシード層をフラッシュエッチングする工程と、を含む。

(もっと読む)

回路基板及びその製造方法

【課題】本発明は、絶縁層と密着する面の表面粗さの小さい金属箔を使用した場合でも、金属箔除去後の絶縁層上のソルダーレジストの密着を確保することができ、PCTに対する信頼性に優れ、かつ微細配線を有し、高周波信号の伝送損失の少ない回路基板を提供することを目的とする。

【解決手段】本発明は、絶縁層上に金属箔を張り合わせた金属箔付き積層板の前記金属箔を除去して形成した導体パターンを有する回路基板において、前記金属箔を除去した後の露出した前記絶縁層表面に粗面形状を形成した回路基板及びその製造方法である。

(もっと読む)

樹脂組成物及び硬化物

【課題】硬化物表面のシリカの脱離性が良好で、優れた密着性示すように、粗化処理で硬化物表面の粗さを容易に小さくできる樹脂組成物、及び該樹脂組成物を加熱硬化してなる硬化物の提供。

【解決手段】ビフェニル骨格含有フェノール系硬化剤、ジシクロペンタジエン骨格含有フェノール系硬化剤、トリアジン骨格含有フェノール樹脂及びリモネン骨格含有フェノール樹脂からなる群から選択される一種以上の硬化剤と、ビスフェノール型エポキシ樹脂と、硬化促進剤と、シリカとが配合された樹脂組成物であって、前記ビスフェノール型エポキシ樹脂が、ビスフェノール又はその誘導体一分子にエポキシ基が二つ導入された化合物を、分子数の割合で79〜84%含有することを特徴とする樹脂組成物;かかる樹脂組成物を加熱硬化してなることを特徴とする硬化物。

(もっと読む)

樹脂組成物、硬化体及び積層体

【課題】粗化処理された硬化体の表面の表面粗さを小さくすることができ、さらに、粗化処理された硬化体の表面に金属層が形成された場合に、硬化体と金属層との接着強度を高めることができる樹脂組成物、並びに該樹脂組成物を用いた積層体を提供する。

【解決手段】エポキシ系樹脂と、ビフェニル骨格含有フェノール系硬化剤と、シランカップリング剤により表面処理された平均粒子径0.1〜0.4μmのシリカと、硬化促進剤と、ポリビニルアセタール樹脂とを含有し、樹脂組成物中の固形分100重量%中に、ポリビニルアセタール樹脂を1〜15重量%の範囲内で含有する樹脂組成物、該樹脂組成物を反応させた反応物を粗化処理することにより得られた硬化体1、並びに硬化体1と、硬化体1の上面1aにめっき処理により形成された金属層2とを備える積層体10。

(もっと読む)

プリント配線板およびその製造方法

【課題】プリント配線板において、感光性シロキサンポリイミド樹脂組成物からなる保護層から、環状ジメチルシロキサンオリゴマーのブリードアウトを十分に抑制し、しかも優れた耐メッキを実現する。

【解決手段】テトラカルボン酸二無水物とジフェニルシリレン単位を有するシロキサンジアミンとシロキサン非含有ジアミンとをイミド化して得られるシロキサンポリイミド樹脂と、架橋剤と、光酸発生剤とを含有する感光性シロキサンポリイミド樹脂組成物の熱硬化物からなる保護層を、プリント配線板の銅または銅合金配線パターンの少なくとも一部の上に形成する。架橋剤として、液状エポキシ樹脂、ベンゾオキサジン類及びレゾール類からなる群より少なくとも一種を特定量使用し、また感光剤として、光酸発生剤を特定量使用する。プリント配線板の銅または銅合金配線パターンの表面は、粗化処理が施されている。

(もっと読む)

回路基板の製造に用いる化学機械研磨用水系分散体、回路基板の製造方法、回路基板および多層回路基板

【課題】樹脂基板に銅または銅合金を含む配線層が設けられた回路基板を形成するために好適に用いられる化学機械研磨用水系分散体であって、銅または銅合金を研磨する速度が高く、段差解消性に優れ、かつ、得られる回路基板の平坦性が良好な化学機械研磨用水系分散体を提供すること。

【解決手段】本発明にかかる化学機械研磨用水系分散体は、樹脂基板に銅または銅合金を含む配線層が設けられた回路基板を形成するために用いる化学機械研磨用水系分散体であって、(A)有機酸と、(B)含窒素複素環化合物と、(C)酸化剤と、(D1)一次粒子径が20〜70nmである第1の砥粒と、(D2)一次粒子径が80〜150nmである第2の砥粒と、を含み、前記化学機械研磨用水系分散体に対する前記(A)有機酸の濃度は、3〜15質量%であり、前記(D1)第1の砥粒の粒子数N1と前記(D2)第2の砥粒の粒子数N2の比(N1/N2)は、3〜50であり、pHの値は、1〜5である。

(もっと読む)

41 - 60 / 151

[ Back to top ]