Fターム[5E343ER02]の内容

プリント配線の製造 (50,760) | その他の関連処理方法 (3,993) | 化学メッキ触媒の付与 (500) | 基板全体の付与 (209)

Fターム[5E343ER02]に分類される特許

21 - 40 / 209

金メッキ金属微細パターン付き基材、プリント配線板、半導体装置、及び、それらの製造方法

【課題】樹脂基材上に支持された金属微細パターンの表面をメッキ処理の対象とし、そのようなメッキ処理対象面に無電解ニッケル−パラジウム−金メッキを行う際に、下地である樹脂表面に金属の異常析出が起きるのを抑えることができるメッキ処理品の製造方法によって得られる、金メッキ金属微細パターン付き基材を提供する。

【解決手段】樹脂からなる支持表面を有する基材の当該支持表面上に、金属微細パターンと、当該金属微細パターンを設けた領域を被覆するソルダーレジスト層が設けられ、前記ソルダーレジスト層は、前記金属微細パターンの少なくとも一部の表面を露出させ、且つ、前記支持表面が露出していない開口部を有し、前記開口部において露出した部分が、ニッケル−パラジウム−金メッキ層及びニッケル−金メッキ層よりなる群から選ばれる複合金メッキ層で被覆されていることを特徴とする、金メッキ金属微細パターン付き基材。

(もっと読む)

金メッキ金属微細パターン付き基材の製造方法、金メッキ金属微細パターン付き基材、プリント配線板、インターポーザ及び半導体装置

【課題】SAPプロセスでの無電解メッキ付き性に優れ、微細回路の形成を可能とし、かつ、金メッキ処理での異常析出を抑制して微細回路の配線間絶縁信頼性および接続信頼性を向上させることを可能とする金メッキ金属微細パターン付き基材の製造方法を提供し、前記製造方法によって、金メッキ金属微細パターン付き基材、特にプリント配線板、及び前記プリント配線板を用いた半導体装置を提供する。

【解決手段】樹脂からなる支持表面を有する基材を準備する工程と、当該支持表面上に、表面粗度が0.5μm以下であるプライマー樹脂層を形成し、その上にSAP法によって金属微細パターンを形成して金属微細パターン付き基材を得る工程と、当該金属微細パターンの少なくとも一部の表面に金メッキ処理を行う工程とを含み、前記金メッキ処理を行う前の任意の段階において、金属微細パターン付き基材に対し、パラジウム除去処理を行う。

(もっと読む)

無電解めっき法で用いる触媒溶液、その触媒溶液の調製方法及びその触媒溶液を用いた無電解めっき法並びにその無電解めっき法を用いて形成した金属皮膜を備える金属層付被めっき物

【課題】無電解めっき法で用いる触媒溶液として、良好な触媒作用を発揮し、且つ、パラジウムやスズなどの比抵抗の大きな金属成分を含まない銅触媒核を形成できる触媒溶液を提供する。

【解決手段】上記課題を解決するために、第一銅イオン及び次亜リン酸イオン並びに塩素イオンを含み、pHが6.0〜8.5である触媒溶液を採用する。この触媒溶液では、次亜リン酸が第一銅イオンの存在を安定化させる。従って、この触媒溶液で被めっき物を処理すれば、第一銅イオンが被めっき物の表面へ均一に吸着する。被めっき物に吸着した第一銅イオンは、還元化処理すれば金属銅の触媒核となり、無電解めっき液に対して良好な触媒作用を発揮する。また、この触媒溶液を用いれば、パラジウム触媒を用いた場合のように、配線加工後の基材表面に金属成分が残留することがないため、ファインピッチ配線を形成しても、高い絶縁信頼性を維持できる。

(もっと読む)

金属パターン製造方法及び金属パターン

【課題】本発明の目的は、めっき太りを抑制し、めっき性が低下しない金属パターン製造方法及び金属パターンを提供することにある。

【解決手段】基板上に、無電解めっきの触媒前駆体を含有するインクを用いてパターン部を形成し、活性化処理にて該パターン部の該触媒前駆体を無電解めっきの触媒に変換して、無電解めっき処理によって金属パターンを形成する製造方法において、洗浄液に対する該触媒前駆体の溶解度が0.5g/L以下である洗浄液で洗浄し、前記活性化処理を行うことを特徴とする金属パターン製造方法。

(もっと読む)

積層板の製造方法

【課題】ポリイミド基板と導電性膜層との間の剥離が防止された積層板を提供する。

【解決手段】ポリイミド基板2の表面をアルカリ性水溶液に接触させることによって、ポリイミド基板表面にアルカリ処理層を形成するアルカリ処理工程と、前記アルカリ処理層を、金属触媒を含む水溶液に接触させ、前記アルカリ処理層に金属触媒を付与する触媒付与工程と、前記金属触媒が付与された前記アルカリ処理層を、還元処理溶液に接触させ、前記アルカリ処理層に付与された金属触媒を還元することによって、表面処理層3を形成する還元工程と、前記表面処理層上にニッケルを含むシード層4を積層するシード層形成工程と、前記シード層を大気中にて熱処理を行なう熱処理工程と、前記熱処理されたシード層上に金属層6を積層する金属層形成工程と、からなる積層板の製造方法、とすることにより、ポリイミド基板2とシード層4との間の剥離強度を強くする事ができる。

(もっと読む)

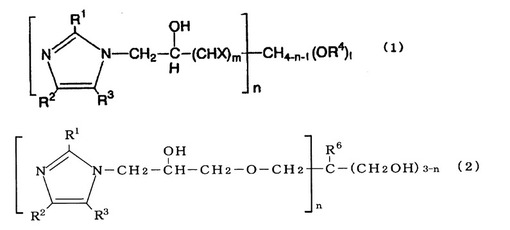

無電解めっき前処理剤

【課題】スルーホールへのめっき性に優れる無電解めっき前処理剤を提供する。

【解決手段】下記一般式(1)及び(2)で表されるイミダゾールアルコール化合物の1種又は2種以上と、パラジウム化合物とを含有する無電解めっき前処理剤。 (もっと読む)

(もっと読む)

非伝導性基材の改善されためっき方法

金属化合物が分散しているレーザ活性化熱可塑性基材を処理する方法について記載する。(i)チオール官能性有機化合物と、(ii)エトキシ化アルコール界面活性剤と、(iii)キサンタンガムとを含む水性組成物と前記基材とを接触させる。処理組成物を使用することにより、後に基材をレーザで活性化し、無電解めっきによりめっきしたとき、基材における不要なめっきが実質的に生じなくなる。 (もっと読む)

プリント配線板及びプリント配線板の製造方法

【課題】 絶縁距離を狭めてボンディングパッドを配置しても、ボンディングパッドでの短絡が生じないプリント配線板の製造方法を提供する。

【解決手段】 ソルダーレジスト層70で覆った導体回路の頂部を露出させボンディングパッド58bとし、ニッケル層73、金層74を形成する。即ち、無電解めっき膜52を形成するために触媒核の付与された層間樹脂絶縁層50の表面はソルダーレジスト層70で覆われており、ニッケル層73、金層74が樹脂層に形成されることがないため、ニッケル層、金層による短絡が起きず、絶縁距離を狭めファインピッチにボンディングパッドを配置しても、ボンディングパッドでの短絡が生じない。

(もっと読む)

回路基板

【課題】ライン部に比べて面積の広いパッド部を絶縁基材から剥離しにくくすることができると共に、表面実装部品を傾くことなく安定的に実装することができる回路基板を提供する。

【解決手段】絶縁基材1に電気回路としてライン部9及びパッド部8を露出するように埋設して形成された回路基板10に関する。前記ライン部9が形成された回路溝3が浅く、前記パッド部8が形成された回路溝3が深く形成されている。前記パッド部8の厚みが略均一である。

(もっと読む)

金属化のためのポリマー含有基体の製造

【課題】低発泡性で、安定で、均一であり、マイクロ粗化およびポリマー除去性能を悪化させず、かつ高Tgポリマーをはじめとする広範囲のTg値のポリマーを膨潤および軟化させるために使用されうる溶媒膨潤剤(solvent swell)を利用する、金属化のためのスルーホールまたはバイアを調製する方法を提供する。

【解決手段】a)ポリマーおよび複数のバイアを含む基体を提供し;b)1種以上の両性界面活性剤、1種以上の有機溶媒および1種以上の分散剤を含む組成物を、前記ポリマーおよび複数のバイアを含む基体上に適用して、複数のバイア内のポリマーを膨潤させ;並びにc)膨潤したポリマーに酸化剤を適用して、バイア内のポリマーを除去するかまたはトポグラフィー変化させる;ことを含む方法。

(もっと読む)

回路基板、及び前記回路基板の製造方法

【課題】絶縁基材上に高精度な電気回路が形成された回路基板を提供することを目的とする。

【解決手段】表面に樹脂被膜2を形成し、前記樹脂被膜2の外表面を基準として前記樹脂被膜2の厚み分を超える深さの凹部を形成することによって、所望の形状及び深さの回路溝3を形成し、前記回路溝3の表面及び前記樹脂被膜2の表面にめっき触媒又はその前駆体5を被着させ、前記樹脂被膜2を剥離することによって形成された絶縁基材1と、前記絶縁基材1に無電解めっきを施すことによって、前記回路溝上に形成された無電解めっき膜6とを備え、前記無電解めっき膜6の厚みが、前記回路溝3の深さに対して、0.5以下である回路基板である。

(もっと読む)

積層板の製造方法

【課題】ポリイミド基板と金属層との密着性を向上させて、安価で高品質な積層板を提供することが可能な積層板の製造方法を提供する。

【解決手段】本積層板の製造方法では、ポリイミド基板Sの表面に表面処理層(アルカリ処理層)3を形成するアルカリ処理工程(ステップ2)を行った後、表面処理層(アルカリ処理層)3に触媒を付与する触媒付与工程(ステップ4)を行う前に、ポリイミド基板Sの熱処理を行う熱処理工程(ステップ3)を行う。

(もっと読む)

半導体基板表面を活性化するための溶液及びプロセス

【課題】半導体基板表面を活性化するための溶液及びプロセスの提供。

【解決手段】本発明は、その後の工程で無電解法により金属層を堆積させて被覆できるように、ポリマーから形成される少なくとも1つの領域を含む基板表面を活性化するための溶液及びプロセスに関する。また、本発明によれば、この組成物は、A)1以上のパラジウム錯体から形成される活性化剤と;B)少なくとも2つのグリシジル官能基及び少なくとも2つのイソシアネート官能基を含む各化合物から選択される1以上の有機化合物から形成される結合剤と;C)上記活性化剤及び上記結合剤を溶解可能な1以上の溶媒から形成される溶媒系とを含有する。用途:特に集積回路、とりわけ3次元集積回路、などの電子デバイスの製造。

(もっと読む)

配線基板用積層体、配線基板、配線基板用積層体の製造方法、及び配線基板の製造方法

【課題】基板上に形成された金属配線の厚さが、ナノレベルであり、小デバイス化が可能であるとともに、導電性に優れ、かつその製造も簡便である、配線基板用積層体、及び配線基板を提供する。

【解決手段】基板14の表面に、無電解めっきの触媒核を1μm以下の間隔で配置し、前記触媒核から金属を析出させることにより、基板14と、前記基板14上に形成された40〜800nmの厚さの金属層12とを含む配線基板用積層体10。

(もっと読む)

回路基板の製造方法、及び前記製造方法により得られた回路基板

【課題】線幅及び線間隔の狭い電気回路であっても、絶縁基材上に高精度に形成することができる回路基板の製造方法を提供することを目的とする。

【解決手段】絶縁基材1表面に樹脂被膜2を形成する被膜形成工程と、前記樹脂被膜2の外表面側から前記絶縁基材1にレーザ加工又は機械加工することにより、所望の形状及び深さの回路溝3等の回路パターン部を形成する回路パターン形成工程と、前記回路パターン部の表面及び前記樹脂被膜2の表面にめっき触媒又はその前駆体5を被着させる触媒被着工程と、前記絶縁基材1から前記樹脂被膜2を剥離する被膜剥離工程と、前記樹脂被膜2が剥離された絶縁基材1に無電解めっきを施すめっき処理工程とを備え、前記被膜形成工程が、前記絶縁基材1として、表面粗さが、Raで0.5μm以下の平滑面を有するものを用い、前記平滑面側に、前記樹脂被膜2を形成する回路基板の製造方法を用いる。

(もっと読む)

回路基板およびその製造方法

【課題】フリップチップ実装のための回路基板の銅配線をセミアディティブ法で形成した場合、その接続パッド部にすずなどの溶融金属を付着形成する工程で、特にシード膜が溶食し、接続パッドが細って断線障害などを生じるケースがある。

【解決手段】絶縁基板上に銅シード膜上に感光樹脂パターンを形成し、その開口部へ銅の埋め込み配線パターンを形成した後、ウエットブラスト法での選択的エッチングで、埋め込み配線パターンの頂部及び側面部を感光性樹脂膜から露出させる。その露出部に無電解置換めっき法ですずめっきパターンを付着形成する。次いで、そのめっきパターンをマスクに再度ウエットブラスト法で残りの感光性樹脂膜を除去する。この工程で溶融金属はシード膜に触れず溶食されない。また本工程の結果、実装工程でも両者は接触しないため構造のため、シード膜の溶食が発生せず、実装時でのパターンの細りも抑制される。

(もっと読む)

回路基板の形成方法

【課題】配線を任意のパターンで高精度に、かつ低コストで形成可能であり、また、基板に形成した配線にダメージを与えることがない回路基板の形成方法を提供する。

【解決手段】筋状に複数(ここでは2箇所)の撥液部Hを、互いに所定の隙間をあけて形成する。なお、ここで記載する撥液部とは、後工程で第2の配線W2を形成するための無電解メッキ液に対する接触角が所定値以上となる、撥液性を示す領域とされる。撥液部Hの形成にあたっては、液滴吐出装置を用い、液滴吐出ヘッドから無電解めっき液に対して撥液性を有する材料(撥液材料)を含む液状体の液滴Lを吐出して、基板Pに形成した第1の配線W1上の所定領域に塗布する。

(もっと読む)

三次元成形回路部品の製造方法

【課題】非回路となる部分についてレーザー光を照射して除去できない部分とマスク材で被覆できない部分との双方が存在する場合にも、無電解めっきを選択的に形成することができる。

【解決手段】絶縁性基体1の粗化面に触媒2を付与し、レーザー光3の照射による除去が容易な非回路となる部分12a、12b、12cについて、このレーザー光の照射によって触媒を除去すると共に、このレーザー光の照射によって除去されていない非回路となる部分をマスク材4で被覆する。レーザー光3の照射によって除去されておらず、かつマスク材4で被覆されていない回路となる部分11、11に無電解銅めっき5を積層した後、マスク材4を溶解除去し、さらにこのマスク材で覆われていた部分に残存する触媒2を除去する。

(もっと読む)

成形回路部品の製造方法

【課題】無電解めっきとの間に十分な密着強度を確保できるように、化学エッチング剤を使用しないで基体の表面を粗化することができる。

【解決手段】基体1を成形する第1工程と、第1のレーザー光2を照射してこの基体の表面、またはこの表面のうち回路となる部分1aのみのいずれかを粗化する第2工程と、

この基体の表面に触媒3を付与する第3工程と、この基体を乾燥させる第4工程と、非回路となる部分1bに第2のレーザー光4を照射して、この非回路となる部分の触媒の機能を低下または消失させる第5工程と、この回路部分となる部分に無電解めっきを施す第6工程とを備える。

(もっと読む)

フレキシブル銅張積層板及びCOF用フレキシブルプリント配線板並びにこれらの製造方法

【課題】配線の耐折性が向上し且つ比較的低コストで製造できるフレキシブル銅張積層板及びCOF用フレキシブルプリント配線板並びにこれらの製造方法を提供する。

【解決手段】ポリイミドフィルムの表面を表面改質してニッケル系シード層及び銅めっき層を順次積層した銅張積層板であって、前記ニッケル系シード層の厚さを40〜80nmとする。

(もっと読む)

21 - 40 / 209

[ Back to top ]