Fターム[5E346AA16]の内容

多層プリント配線板の製造 (97,916) | 多層の形状、構造 (21,562) | 層の形状、構造が特定されたもの (8,277) | 接着剤層 (240)

Fターム[5E346AA16]に分類される特許

1 - 20 / 240

金属箔張基板製造用仮基板および金属箔張基板の製造方法

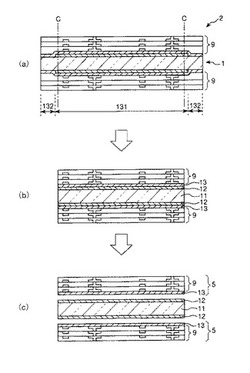

【課題】金属箔張基板を製造するのに用いられる仮基板であって、金属箔のシワの発生が抑制された高品質な金属箔張基板を製造可能な金属箔張基板製造用仮基板、および高品質な金属箔張基板を効率よく製造する方法を提供すること。

【解決手段】金属箔張基板製造用仮基板1は、プリプレグを硬化させてなる仮基板本体11と、仮基板本体11上に配置された下地層12と、下地層12を介して仮基板本体11上に設けられ、下地層12の平面視の大きさより大きな金属箔13と、を有し、金属箔13の一部をビルドアップ配線層9等の他の基板に移転させて配線基板(金属箔張基板)5を製造するのに用いられる仮基板であって、仮基板本体11は、経糸/緯糸の1インチ当たりの質量比が0.8〜1.35であり、かつ、単位面積当たりの質量が208〜260g/m2であるガラス織布を含んでいる。

(もっと読む)

熱硬化性樹脂組成物およびプリント配線板用層間接着フィルム

【課題】 寸法安定性に優れる硬化物が得られ、低温溶融性にも優れる絶縁層が得られ、しかも、溶剤に対する溶解安定性にも優れる熱硬化型樹脂組成物と、該絶縁層を得るための層間接着フィルムを提供すること。

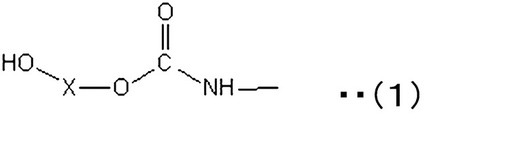

【解決手段】 下記一般式(1)で表される構造と、5員環イミド骨格に直結するジメチルビフェニル骨格を有し、該ジメチルビフェニル骨格の含有率が20〜40質量%であるポリイミド樹脂(A)と、エポキシ樹脂(B)とを含有する熱硬化性樹脂組成物。

【化1】

(式中、Xは1分子中に2個以上のフェノール性水酸基を有し、重量平均分子量が500〜10,000である樹脂から2個のフェノール性水酸基を除いた残基を示す。)

(もっと読む)

折り曲げ式プリント回路基板の製造方法

【課題】本発明は、折り曲げ式プリント回路基板の製造方法を開示する。

【解決手段】この折り曲げ式プリント回路基板の製造方法は、下記のステップを備える。即ち、リジッドコア基板に、グラスファイバーを含まない接着層を形成するステップと、プリプレグ及び金属層を接着層に圧締するステップと、金属層をパターン化して、回路層を形成するステップと、リジッドコア基板を貫通する開口を形成することで、接着層の一部を露出させるステップと、開口の下方の接着層及びプリプレグを折り曲げて、屈曲部を形成するステップと、を備える。

(もっと読む)

多層基板とその製造方法

【課題】耐熱フィルムを用いた従来の多層基板において、導電ペーストからなるビアを多層に積層した場合、抜き部分に、皺が発生する場合があり、多層基板の信頼性や、多層基板の表面への部品実装性に影響を与える場合があった。

【解決手段】厚み30μm以下の耐熱フィルム104aと、内層配線102間に設けられた蛇行パターン106を有する抜き部分105と、複数の内層配線102間を層間接続する導電ペースト113とを有する、コア基板部108と、このコア基板部108の両面に、第2の樹脂層もしくは第2の耐熱フィルムを介して固定した表層配線117と、を有する多層基板101であって、蛇行パターン106の大きさやピッチは、共に蛇行パターン106の幅の0.1倍以上5倍以下、長さは3mm以上20mm以下であることを特徴とする多層基板101とする。

(もっと読む)

絶縁性接着フィルム、プリプレグ、積層体、硬化物、及び複合体

【課題】表面粗度が低く、低線膨張であり、ビアホール形成性に優れ、高いピール強度を有する電気絶縁層を形成可能な絶縁性接着フィルムを提供すること。

【解決手段】脂環式オレフィン重合体(A1)、硬化剤(A2)及び表面処理をしていない未処理無機フィラー(A3)を含有する被めっき層用樹脂組成物からなる被めっき層と、脂環式オレフィン重合体(B1)、硬化剤(B2)及び表面処理をしてなる表面処理無機フィラー(B3)を含有する接着層用樹脂組成物からなる接着層とを有することを特徴とする絶縁性接着フィルムを提供する。

(もっと読む)

配線基板およびその製造方法

【課題】数十μmの微細な間隔で貫通電極(VIA)を形成することが困難であるという課題を解決する上で好適な、高密度の配線パターンを有する新規な配線基板の製造方法を提案することを目的とし、特にガラスを基材とする配線基板へ適用する。

【解決方法】ガラス板の少なくとも片面に、フォトリソグラフィーあるいは印刷手法などにより、導電性材料からなるストライプが並列する配線パターンを形成して、同様な他のガラス板を積層圧着する工程を、ガラス板同士での配線パターンのストライプ並列方向が揃うように、且つ、ガラス板同士の間で空隙が発生しないように、複数枚積層した後、積層されたガラス板を、積層方向に対して垂直方向であり、かつ前記ストライプの並列方向に平行して隣接する2本の断面線で機械的にスライスして、板状の部材とする工程を具備することを特徴とする。

(もっと読む)

配線基板及びその製造方法、半導体パッケージ

【課題】接続信頼性が高く、狭ピッチの接続端子を形成可能な配線基板を提供する。

【解決手段】配線基板1は、無機材料からなる基板本体11に形成された配線パターン12と、前記配線パターンと電気的に接続され、半導体チップが搭載される外部接続端子15と、を備えた無機基板10と、絶縁層31、33、35と配線層32、34、36が積層された有機基板30と、熱膨張係数が前記無機基板よりも大きく前記有機基板よりも小さい材料からなる応力緩和層21と、前記応力緩和層を貫通する貫通配線22と、を備えた接合層20と、を有し、前記無機基板は、前記有機基板上に前記接合層を介して積層され、前記無機基板の配線パターンと前記有機基板の配線層とは、前記貫通配線を介して電気的に接続されている。

(もっと読む)

電子デバイス及びその製造方法

【課題】電子部品の封止に汎用性の高い絶縁材料を用いるも、所期の小径とされた微細な貫通電極を有し、更なる微細化を可能とする信頼性の高い電子デバイスを提供する。

【解決手段】電子部品内蔵基板20は、第1の絶縁層4A,4B(大径の無機フィラー9aを含有する。)と、第1の絶縁層4A,4B内に設けられた電子部品2A,2Bと、第1の絶縁層4A,4Bを貫通する貫通電極8とを備え、貫通電極8は、第1の絶縁層4A,4Bに形成された第1の貫通孔5に第2の絶縁層6(無機フィラー9aよりも小径の無機フィラー9bを含有する。)が埋め込まれ、第2の絶縁層6に第1の貫通孔5よりも小径の第2の貫通孔7が形成され、第2の貫通孔に導電材料8a,8bが配されて構成される。

(もっと読む)

部品内蔵基板およびその製造方法

【課題】本発明の部品内蔵基板は、伝送特性を向上するとともに、設計の自由度を向上することを目的とする。また、本発明の部品内蔵基板の製造方法は、半導体素子の一方の面側から他方の面側への導通を得る構造を容易に形成することを目的とする。

【解決手段】本発明に係る部品内蔵基板1は、第一配線基板10の一方の面10b上に半導体素子40を搭載し、半導体素子40は、半導体素子40の内部と電気的接続を行う第一電極パッド41と、半導体素子40の内部とは電気的に独立した貫通電極42と、を備えたことを特徴とする。

(もっと読む)

配線基板およびその製造方法

【課題】本発明の配線基板は、電気的信頼性を向上すること、および、層間接続部自体の体積抵抗値を低くすることを目的とする。また、本発明の配線基板の製造方法は、貫通孔の内部への導電性ペーストの充填を容易とすること、および、低コスト化を図ることを目的とする。

【解決手段】本発明の配線基板1は、第一絶縁基板11と、第一絶縁基板11の一方の面11aに設けられた配線回路12と、第一絶縁基板11に内在され、配線回路12に接して第一絶縁基板11の他方の面11bに露呈する層間接続部14と、を備え、層間接続部14は、第一絶縁基板11の他方の面11b側に露呈する第一金属部15と、第一金属部15と配線回路12とを電気的に接続する第二金属部16と、から構成され、第一金属部15は導電性ペースト、第二金属部16はメッキであることを特徴とする。

(もっと読む)

めっきプロセス用プライマー層、めっきプロセス用プライマー層付き積層板及びその製造方法、めっきプロセス用プライマー層付き多層配線板及びその製造方法

【課題】粗化処理後の表面粗さが小さく、かつめっき銅との良好な接着性を確保しつつ、レーザ加工の際にアンダーカットが生じない、めっきプロセス用プライマー層付き多層配線板を製造することが可能な、プライマー層等を提供する。

【解決手段】(A)エポキシ樹脂、(B)エポキシ樹脂硬化剤、(C)ポリアミド、ポリアミドイミド、ポリイミドからなる群から選ばれる耐熱樹脂、(D)比表面積が20m2/g以上の無機充填材を含有し、(D)無機充填材の含有量が1〜10質量%であり、ガラスクロス入り基材14上に形成される、めっきプロセス用プライマー層16等である。

(もっと読む)

キャリヤー付金属箔

【課題】積層基板の製造作業性を向上させることのできるキャリヤー付金属箔を提供する。

【解決手段】非金属製の板状のキャリヤー2と、この板状のキャリヤー2の少なくとも一面に積層される金属箔3と、この金属箔3とキャリヤー2との間に設けられて金属箔3に付着する微粘着材4とを備え、金属箔3の周囲に金属箔3がキャリヤー2で囲まれる切断部位Aを設けた。

(もっと読む)

積層回路基板の製造方法及び積層回路基板

【課題】複数の配線基板を、プリプレグをはさんで貼り合わせる積層回路基板の製造方法に於いて、それぞれの配線基板のランド間の接続信頼性を高めること。

【解決手段】鍍金スルーホール及びベタパターンが形成された第1の回路基板の表面に、前記鍍金スルーホールに到達する第1の孔及び前記ベタパターンに到達する第2の孔を有するプリプレグを形成する工程と、前記第1の孔内に導電性ペーストを充填する工程と、前記プリプレグを介して前記第1の回路基板に第2の回路基板を加圧する工程と、を有することを特徴とする積層回路基板の製造方法。

(もっと読む)

多層フレキシブルプリント配線板の製造方法

【課題】品質が良好な多層フレキシブルプリント配線板の製造方法を提供する。

【解決手段】フライングテール部12を備えた多層フレキシブルプリント配線板10の製造方法は、コア基板21を準備する第1の工程S10,S20と、コア基板21においてフライングテール部12となる第1の領域211上に耐熱マスキング層50を形成する第2の工程S30と、接着層35を介して片面CCL30をコア基板21に積層する第3の工程S40と、片面CCL30の第2の銅箔32を加工することで、外側配線パターン33を形成すると共に、第2の絶縁層31において耐熱マスキング層50に対応する第2の領域312を露出させる第4の工程S60と、第2の領域312の輪郭にレーザ光91を照射する第5の工程S70と、第2の領域312と耐熱マスキング層50を除去する第6の工程S80,S90と、を備えている。

(もっと読む)

フレキシブルプリント回路及びその製造方法

【課題】熱硬化型接着剤を層間接着剤として用い、ある特定の特性インピーダンスの配線基板をより細い回路幅にて低コストで実現し、高密度化が可能であり高周波特性に優れたフレキシブルプリント回路を実現する。

【解決手段】フレキシブルプリント回路100は、第1及び第2の単位基板1,2を、面11aと面21bとが対向するように配置し、間にエポキシ系の熱硬化型接着剤を塗布等して接着剤層30を形成した上で熱圧着して形成される。熱硬化型接着剤の硬化温度は、第1及び第2の絶縁層13,23の融点よりも低い温度に設定される。信号伝送回路12は内層側に配置され、外層側にある第1及び第2の導電層13,23に挟まれた構造を実現する。ある特定の特性インピーダンスを実現する場合、接着剤層30に液晶ポリマーを用いたものと比べて回路幅を細くして、高密度化を実現することができる。

(もっと読む)

パッケージ構造とその製造方法

【課題】放熱性が良好で、かつ小型で薄型のパッケージ構造およびその製造方法を提供する。

【解決手段】基板110の開口116に、電子デバイス120が配置され、接着剤層130上のパターン化金属層140が基板110の下表面113上にラミネートされるとともに、電子デバイス120の底表面124を露出させる。露出された底表面124上に散熱コラム150が形成され、第1ラミネート構造160が基板110の上表面111および電子デバイス120の頂表面122を被覆し、第2ラミネート構造170が散熱コラム150ならびにパターン化金属層140を被覆する。

(もっと読む)

接着層付き金属箔、金属張積層板、並びに、この金属張積層板を用いて得られる印刷配線板及び多層配線板

【課題】高周波帯での伝送損失を十分に低減でき、耐熱性に優れ、しかも、絶縁層と導電層との間や、これらと多層化した際の接着層との間の接着力にも優れるプリント配線板を形成することができる接着層付き金属箔を提供すること。

【解決手段】金属箔と、金属箔上に設けられた接着層とを備える接着層付き金属箔であって、接着層は、(A)成分;多官能エポキシ樹脂、(B)成分;多官能フェノール樹脂、及び、(C)成分;飽和脂環式炭化水素基を有するポリアミドイミドを含有する硬化性樹脂組成物からなる接着層付き金属箔。

(もっと読む)

配線基板及びその製造方法

【課題】セミアディティブ法により平滑な絶縁樹脂層の上に微細な配線層を密着性よく形成できる配線基板の製造方法を提供する。

【解決手段】第1絶縁樹脂層40の上に、第1カップリング剤層18に第1銅・錫合金層16及び銅層12が順に配置された積層体を得る工程と、銅層12の上にシード層52を形成する工程と、開口部32aが設けられためっきレジスト32をシード層52の上に形成する工程と、電解めっきによりめっきレジスト32の開口部32aに金属めっき層54を形成する工程と、めっきレジスト32を除去する工程と、金属めっき層54をマスクにしてシード層52から第1銅・錫合金層16までエッチングすることにより、第1カップリング剤層18の上に第1配線層50を形成する工程とを含む。

(もっと読む)

リジッドフレキシブルプリント配線板及びその製造方法

【課題】ビルドアップ層から多層フレキシブル配線板の配線パターンに達するブラインドバイアホールを微細に形成したリジッドフレキシブルプリント配線板を得る。

【解決手段】両面にリジッド部の第1のランドと配線パターンを形成したフレキシブル配線板の外層にカバーレイフィルムが積層され、該カバーレイフィルムの外層側から第2のランドを有する第1のバイアホールが前記第1のランドに達する銅めっきで充填されて形成し、前記カバーレイフィルムの外層側の面に位置合せマークとフレキ部とリジッド部との境界部分の補強用金属パターンを形成し、前記カバーレイフィルムの外側に形成したビルドアップ層の外層側から、前記位置合せマークに位置が合わせられて、銅めっきが充填された第2のバイアホールが前記第2のランドに達して形成し、前記ビルドアップ層の端部の側面を前記補強用金属パターン上に垂直に形成する。

(もっと読む)

フレキシブルデバイスを製造する方法

【課題】フレキシブルデバイスを製造する方法を提供し、フレキシブル基板を分離する方法、特にフレキシブル基板をリジッドキャリアから分離する方法を更に提供する。

【解決手段】リジッドキャリアを用意するステップと、リジッドキャリア上に所定のパターンの接着層21を形成するステップと、リジッドキャリア上にフレキシブル基板層を形成するステップであり、フレキシブル基板層の一部はリジッドキャリアと接触して第1の接触界面を形成し、フレキシブル基板層の残部分が接着層と接触して第2の接触界面を形成するステップと、第1の接触界面の反対側のフレキシブル基板層の表面上に少なくとも1つのデバイスを形成するステップと、第1の接触界面を介してリジッドキャリアからフレキシブル基板を分離するステップとを含む。

(もっと読む)

1 - 20 / 240

[ Back to top ]