Fターム[5E346AA41]の内容

多層プリント配線板の製造 (97,916) | 多層の形状、構造 (21,562) | スルーホールの形状、構造が特定されたもの (4,300)

Fターム[5E346AA41]の下位に属するFターム

全層間がスルーホールのもの (531)

インタスティシャルバイアホールのもの (3,676)

Fターム[5E346AA41]に分類される特許

21 - 40 / 93

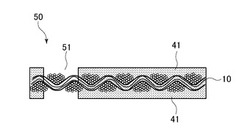

プリント配線板およびその製造方法

【課題】大掛かりな設備を必要とすることなく容易に可撓性を有するプリント配線板を製造することを目的とする。

【解決手段】プリント配線板は、予め成膜した感光性ソルダーレジスト41をガラスクロス10の両面にラミネートして形成した積層シート50に、写真法によってバイヤホール用孔51を形成した後、硬化させ、前記積層シート50の両面および前記バイヤホール用孔51にセミアディティブ法により配線層が形成されている。また、前記積層シート50は、前記バイヤホール用孔51に露出する前記ガラスクロス10の微細貫通孔を塞ぐように化学銅めっきされている。

(もっと読む)

プリント基板

【課題】リードのピッチが比較的小さい電子部品であっても、電子部品の位置決め精度を向上させることができるとともに、無鉛はんだによる部品実装時のはんだ上がり性を向上させて、実装強度を向上させることができるプリント基板を提供する。

【解決手段】プリント基板1における複数の部品取付用スルーホール2の列の両端の近傍には、一端あたり4つの受熱用スルーホール3が設けられている。複数の部品取付用スルーホール2は、一対の端側スルーホール2A,2Eと、中心側スルーホール2B〜2Dとを含んでいる。端側スルーホール2A,2Eは、複数の部品取付用スルーホール2のうち列の両端にそれぞれ配置されている。中心側スルーホール2B〜2Dは、複数の部品取付用スルーホール2のうち列の両端以外の箇所に配置されている。中心側スルーホール2B〜2Dの形状は、列方向に対する直交方向に沿う方向を長軸方向とする長孔状である。

(もっと読む)

高放熱・高信頼性メタルコア配線板

【課題】メタルコア多層配線板において、放熱効果を向上し、配線板の繰返し熱応力による歪を抑制して信頼性を向上する。

【解決手段】メタルコアに複数の信号接続・放熱用スルーホールの形成領域に応じた開口を複数設けると共に該開口に充填した樹脂層を貫通して複数の放熱用及び/又は信号接続用スルーホールとこれに容量結合するアース用スルーホールを上記充填樹脂層を貫通して設け、これらのスルーホール内壁に導電層を形成して、該配線板の表裏及び内部の配線層と接続する。

開口を充填する樹脂は、予め無機フィラーを混合し熱膨張率を半分以下に低減し、配線層を形成したコア材を積層する前に硬化しておくことにより、充填樹脂の熱膨張によるメタルコアとの剥離、内部配線層の断線やクラック発生を抑制する。

(もっと読む)

プリント回路板

【課題】信号用ビアホール部における電源インピーダンスを低減して信号電流のリターン経路を確保することで放射ノイズを低減する。

【解決手段】プリント配線板101は、電源層11、グラウンド層12、第一の信号配線層13、及び第二の信号配線層14が絶縁層を介して積層されて構成されている。IC111とIC112とが信号用ビアホール21を介して信号配線22,23で電気的に接続されている。プリント配線板101には、電源層11に電気的に接続される電源用スルーホール3と、グラウンド層12に電気的に接続されるグラウンド用スルーホール4とが形成されている。各信号配線層13,14には、一端が電源用スルーホール3に電気的に接続され、他端がグラウンド用スルーホール4に電気的に接続された各コンデンサ1,2が実装されている。

(もっと読む)

積層型電子部品およびその製造方法

【課題】積層型電子部品において共振器のQ値を高め電気的特性を向上させる。

【解決手段】第一配線層及び第二配線層を含む2層以上の配線層と、第一配線層と第二配線層の間に介在された絶縁層と、絶縁層を貫通して第一配線層に備えた第一導体と第二配線層に備えた第二導体とを電気的に接続する貫通導体とを備えた積層型電子部品であって、貫通導体はその両端に、第一導体又は第二導体に向かうにつれ径が大きくなった拡径部を有する。

(もっと読む)

電子部品検査用配線基板およびその製造方法

【課題】複数の樹脂絶縁層間に形成された配線層の位置が所定の位置に精度良く配設された樹脂絶縁部を含む電子部品検査用配線基板、および該配線基板を確実に製造できる製造方法を提供する。

【解決手段】厚み方向に沿って積層された複数の樹脂絶縁層z1〜z4と、該樹脂絶縁層z1〜z4の間に配置した配線層6〜8とを備える樹脂絶縁部RZを含む電子部品検査用配線基板1aであって、樹脂絶縁層z1〜z4は、熱硬化性樹脂からなる第1樹脂層4と、該第1樹脂層4の両面に配設され且つ熱可塑性樹脂からなる一対の第2樹脂層5とから構成され、樹脂絶縁層z1〜z4の厚み方向において、少なくとも一方の第2樹脂層5を貫通し、且つ第1樹脂層4の一部または全部を連続して貫通する非通電ビア導体dv1,dv2が形成され、該非通電ビア導体dv1,dv2の両端は、配線層6〜8とは接触していない、電子部品検査用配線基板1a。

(もっと読む)

スルーホール電極の形成方法及び電子部品

【課題】より少ない工程でかつ安価に形成することができ、しかも貫通孔の深さ方向にわたり均一な厚みの金属膜を形成することができ、電気的接続の信頼性に優れたスルーホール電極の形成方法を提供することにある。

【解決手段】金属板2上に基板6が積層されている積層体1を用意し、積層体1の基板6側からレーザー光Aを照射し、貫通孔4a,5aを基板6に形成し、さらに貫通孔下部の金属板2にレーザー光を照射し続け、金属と金属を段階的にを飛散させ、貫通孔4a,5aの内周面に金属膜からなるスルーホール電極を形成する、スルーホール電極の形成方法。

(もっと読む)

プリント配線板およびその製造方法

【課題】 ボイド等の欠陥やクラックの発生を低減させて、基板の接続不良を低減させ、かつ基板の機械的強度を向上させるスルーホール構造を有するプリント配線板を提供すること。

【解決手段】絶縁性樹脂基材に設けた貫通孔内にめっき充填してなるスルーホールを有するプリント配線板において、絶縁性樹脂基材の表面および裏面から露出する各スルーホールの重心軸の位置を互いにずらして配置させる。

(もっと読む)

プリント配線基板の製造方法

【課題】 貫通孔の一部にメッキ加工を施す場合であっても、精度良くプリント配線基板を製造することが可能なプリント配線基板の製造方法を提供する。

【解決手段】 まず、金属箔又はコア基板と、層間接続用のプリプレグとが積層されて成る第1の多層基板に導通孔を設ける。続いて、前記導通孔の内側の壁面にメッキ加工を施す。続いて、前記導通孔に樹脂を充填する。続いて、前記樹脂を充填した導通孔を塞ぐように蓋メッキ加工を施す。続いて、前記第1の多層基板の一方の表面に第2の多層基板を積層する。続いて、前記第1の多層基板から前記第2の多層基板まで貫通する貫通孔を、前記メッキ加工が施された部分が前記貫通孔を囲むように設ける。そして、前記導通孔に充填された樹脂を除去する。

(もっと読む)

部品内蔵多層配線板およびその製造方法

【課題】配線板の表面および裏面に実装される電子部品を1回の接続工程で製造可能とした部品内蔵多層配線板およびその製造方法を提供する。

【解決手段】実施形態の部品内蔵多層配線板は、第1の印刷配線板と、第1の印刷配線板と同じ大きさの第2の印刷配線板と、第1の印刷配線板の表層に実装される第1電子部品と、第1の印刷配線板と第2の印刷配線板の間に内蔵され、第1電子部品と対向する前記第1の印刷配線板の裏層に実装される第2電子部品とを有する。そして、第1の印刷配線板の第1電子部品および第2電子部品の両端に設けられるスルーホールを用いて、第1の印刷配線板と第1電子部品との接続時に、第1の印刷配線板と第2電子部品との接続を同時に行う。

(もっと読む)

積層回路基板、接着シート、積層回路基板の製造方法および接着シートの製造方法

【課題】ボイドの発生を防止しつつ、ランド間を接合することを課題とする。

【解決手段】積層回路基板は、表面に第1ランドが形成されている第1配線基板と、表面に第2ランドが形成されている第2配線基板とで形成される。さらに、積層回路基板は、第1配線基板と第2配線基板との間に配置され、第1ランドと第2ランドを導電性材料にて電気的に接合する接着層を有する。そして、接着層は、中心層を成す誘電材料の粘度が表裏層を成す誘電材料の粘度よりも高く形成される。

(もっと読む)

配線基板およびその実装構造体

【課題】

本発明は、電気的信頼性を向上させる要求に応える配線基板を提供するものである。

【解決手段】

本発明の一形態にかかる配線基板4は、貫通孔P1が形成された樹脂層7aと、該貫通孔内P1に配された貫通導体8aと、樹脂層7aと貫通導体8aとの間に介された介在膜9Aとを備え、該介在膜9aは、樹脂層7aに当接した第1酸化チタン膜14aと、該第1酸化チタン膜14aよりも前記貫通導体8a側に配され、第1酸化チタン膜14aに当接したチタン膜15とを有する。

(もっと読む)

配線基板およびプローブカード

【課題】 表面配線を小さくしても表面配線と表面ビア導体とを確実に接続することができ、浮遊容量を小さくすることで、より高速な素子の検査や、高速の検査ができる高信頼性の配線基板を提供する。

【解決手段】 セラミックスから成る複数の絶縁層1aが積層された絶縁基体1と、絶縁基体1の下面に形成された外部電極2と、外部電極2に接続されて絶縁基体1の上面に導出された、ビア導体を含む内部配線3とを有し、内部配線3のうち最上層の絶縁層1aを貫通して上端面が絶縁基体1の上面に露出した表面ビア導体3aが上面視で配線基板4の中心からの放射線の方向に沿った形状である配線基板である。表面ビア導体3aが位置ずれしても位置ずれ方向と反対方向に延在する部分が存在するので、表面配線5の大きさを小さくしても表面ビア導体3aと確実に接続でき、表面配線5の浮遊容量を低下させることができる配線基板となる。

(もっと読む)

配線基板の製造方法

【課題】半導体素子を搭載する配線基板において、コア用の絶縁板に形成されたスルーホール直上にビルドアップ用のビアホール形成ができ、コア用の配線導体においてもその幅や間隔を20μm以下とした高密度な微細配線を有し、かつ厚みが140μm以下のコア用の絶縁板を使用可能な薄型の配線基板の製造方法を提供すること。

【解決手段】スルーホール7を有するコア用の絶縁板1のスルーホール7内壁のみにスルーホール7と同軸の貫通孔を有するように第1のめっき導体層13を被着させ、次に貫通孔内および絶縁板1の上下面に、貫通孔内を充填するとともにコア用の絶縁板1の上下面において配線導体4を形成する第2のめっき導体層14を被着する。

(もっと読む)

セラミック回路基板およびそれを用いた電子装置

【課題】 大電流を流せる複雑な多層構造を有し、信頼性が高く、小型化や薄型化のできるセラミック回路基板および電子装置を提供すること。

【解決手段】 セラミック基板1が積層されて互いに接合されたセラミック多層基板と、セラミック多層基板の上面および下面に接合された表層金属回路板3と、内層のセラミック基板1に形成された回路貫通孔1a内に配置された内層金属回路板4と、一端が内層金属回路板4に、他端が他の内層金属回路板4または表層金属回路板3にそれぞれろう材2によって接合され、内層金属回路板4と他の内層金属回路板4または表層金属回路板3とを接続する金属柱5とを備えるセラミック回路基板である。内層金属回路板4も表層金属回路板3と同様に金属板からなるので大電流を流すことができ、回路貫通孔1aの内壁面に熱応力が加わらないようにすることができ、信頼性が高く、小型化や薄型化できるセラミック回路基板となる。

(もっと読む)

高強度低温焼成セラミックと高強度低温焼成セラミック基板の製造方法

【課題】 低融点金属との同時焼成が可能であり、クラックや破損が生じにくい回路基板を形成し得る高強度の低温焼成セラミックと、低温焼成セラミックからなる回路基板の製造方法を提供する。

【解決手段】 少なくとも主成分としてAl、Si、Sr、Baを含み、組織中に六方晶SrAl2Si2O8、(Sr、Ba)Al2Si2O8、BaAl2Si2O8の少なくとも一種及びAl2O3結晶を有する高強度低温焼成セラミックとする。

(もっと読む)

配線基板

【課題】実装される電子部品との接続性の向上を図りうる配線基板を提供する。

【解決手段】めっきにより形成された接続パッド38及び配線層18a〜18cと、樹脂からなる絶縁層20,20a,20bとが積層された配線基板において、接続パッド38を最外層の絶縁層20中に設け、この最外層の絶縁層20の表面に露出すると共に表面から窪んだ曲面状の第1の面38aと、この第1の面38aの反対側の第2の面とを有した構成とする。また絶縁層を、接続パッド38の第2の面を露出させるビアホール20Xを有した構成とする。また、配線層18aをビアホール20X内及び最外層の絶縁層20の表面に対し反対側の面に形成されたシード層と、このシード層上に形成された銅めっき層とにより構成し、最外層の絶縁層20中で第2の面と接続させる。

(もっと読む)

回路基板積層モジュール及び電子機器

【課題】回路基板積層モジュール内のグランド層を大きく形状変更することなく回路から発生した電磁界ノイズの影響を速やかに軽減する。

【解決手段】半導体チップ30がインターポーザ(20)を介して搭載されるマザーボード(10)の複数のグランド層に、半導体チップ30からの電磁界ノイズを下層側に導くノイズ案内貫通ビアGHが設けられている。ノイズ案内貫通ビアGHは、ノイズ源の周回方向においてインダクタと異なる側に設けられている。

(もっと読む)

部品内蔵基板とその製造方法

【課題】本発明は電子部品を高密度に内蔵した部品内蔵基板を提供することを目的とするものである。

【解決手段】本発明は、この課題を解決するために回路基板52と回路基板59との間に設けられた樹脂製のスペーサ54とを有し、このスペーサ54には、第1の接続パッドと対向して形成されるとともに、前記第1の接続パッドへ接続された第2の接続パッドと、この第2の接続パッドと前記第2の回路基板との間を接続する接続導体とを設け、前記第1の接続パッドと前記第2の接続パッドとの間は前記電子部品と同じ接続部材で接続されるとともに、前記樹脂部の上側には研磨面を有し、この研磨面には前記接続導体が前記樹脂部から露出する露出部を形成し、この露出部で前記接続導体と前記第2の回路基板とが電気的に接続されて、前記第1の回路基板と前記第2の回路基板との間が電気的に接続されたものである。

(もっと読む)

回路基板の製造方法

【課題】高密度な配線パターンを形成して、確実に導電性ペーストによる層間接続を行うことができる回路基板の製造方法を提供する。

【解決手段】基板11の一方の側の銅箔12の表面にマスキングテープ15を貼り付ける。マスキングテープ15及び銅箔12に開口部15a,12aを形成し、開口部12aに連通して、基板11にビアホール16を形成する。ビアホール16内に導電性ペースト18を充填し、マスキングテープ15を剥離して、導電性ペースト18を熱プレスする。ビアホール16の導電性ペースト18を押圧してリベット状に形成し、表面にエッチングレジスト19aを設ける。ビアホール16上のエッチングレジスト19aの大きさを、銅箔12による所望のランド部20の大きさよりも小さく形成する。エッチング時に、ビアホール16周辺の広がり部18aについて、その周縁部をエッチングにより除去するとともに、一部を残してエッチングを終了する。

(もっと読む)

21 - 40 / 93

[ Back to top ]