スルーホール電極の形成方法及び電子部品

【課題】より少ない工程でかつ安価に形成することができ、しかも貫通孔の深さ方向にわたり均一な厚みの金属膜を形成することができ、電気的接続の信頼性に優れたスルーホール電極の形成方法を提供することにある。

【解決手段】金属板2上に基板6が積層されている積層体1を用意し、積層体1の基板6側からレーザー光Aを照射し、貫通孔4a,5aを基板6に形成し、さらに貫通孔下部の金属板2にレーザー光を照射し続け、金属と金属を段階的にを飛散させ、貫通孔4a,5aの内周面に金属膜からなるスルーホール電極を形成する、スルーホール電極の形成方法。

【解決手段】金属板2上に基板6が積層されている積層体1を用意し、積層体1の基板6側からレーザー光Aを照射し、貫通孔4a,5aを基板6に形成し、さらに貫通孔下部の金属板2にレーザー光を照射し続け、金属と金属を段階的にを飛散させ、貫通孔4a,5aの内周面に金属膜からなるスルーホール電極を形成する、スルーホール電極の形成方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体装置や積層基板のような電子部品に設けられるスルーホール電極の形成方法に関し、より詳細には、レーザー光の照射を利用したスルーホール電極の形成方法及び該形成方法を用いて行われる電子部品に関する。

【背景技術】

【0002】

近年は、半導体装置の微細化が進んでいる。もっとも、微細化にも限度がある。従って、複数の半導体素子を多層化することにより、集積度を高める方法が用いられている。また、複数の半導体素子を構成するために、半導体よりなる複数の基板層を積層してなる半導体基板が用いられている。従って、多層化を実現するには、複数の基板方向を電気的に接続するために配線用電極を設ける必要がある。このような配線用電極として、従来、スルーホール電極やビアホール電極が用いられている。

【0003】

また、MEMS分野では、ホウ珪酸ガラスからなるパッケージ基板を用いることが多い。このホウ珪酸ガラスからなるパッケージ基板にあらかじめスルーホール電極を形成しておき、パッケージングが行われている。配線作業を省略することができるので、コストを低減することができるとされている。

【0004】

上記のようなスルーホール電極の形成方法の一例が、下記の特許文献1に開示されている。特許文献1に記載のスルーホール電極の形成方法では、エポキシ樹脂等からなる絶縁層に、ドリリング、パンチまたはレーザー等により貫通孔を形成する。次に、貫通孔の内周面に必要に応じて触媒化処理をしたのち、無電解メッキにより、Cuなどの金属をメッキする。このようにして、貫通孔の内周面にメッキ膜が形成される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−309356

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1に記載のように、従来、様々な半導体装置や電子部品において、相関配線を行うためにスルーホール電極が形成されている。しかしながら、従来のスルーホール電極の形成方法では、穴あけ加工を行い、しかるのちメッキ等により金属膜を貫通孔の内周面に形成しなければならなかった。他方、半導体装置や様々な電子部品では、微細化が進んでいる。従って、上記のような穴あけ加工及びメッキを高精度に行わねばならなくなってきている。よって、作業が簡単ではなく、かつ工程数も多かった。そのため、コストが高くつくという問題があった。

【0007】

加えて、微細化が進んでいるため、スルーホール電極における貫通孔の径も非常に小さくなってきている。従って、これらの小さな径の貫通孔の内周面にメッキ法により均一な厚みの金属膜を形成することが非常に困難であった。特に、貫通孔の深さに対して貫通孔の径が非常に小さい場合、すなわちアスペクト比=貫通孔の深さ/貫通孔の径が大きくなると、貫通孔の開口端近傍では十分な厚みの金属膜を形成することができるが、開口端よりも奥の部分において金属を十分に堆積させることが困難であった。従って、貫通孔の内周面を確実に金属膜で被覆することができなきことがあった。その結果、スルーホール電極による導通を確保できないことがあった。

【0008】

本発明の目的は、上述した従来技術の欠点を解消し、より少ない工程でかつ安価に形成することができ、しかも、径が小さい貫通孔の内周面にも、金属膜を均一な厚みに確実に形成することができ、従って導通を確実に確保することができる信頼性に優れたスルーホール電極の形成方法及び電子部品を提供することにある。

【課題を解決するための手段】

【0009】

本発明にかかるスルーホール電極の形成方法の第1の広い局面によれば、金属板上に基板が積層されている積層体を用意する工程と、前記積層体の前記基板側からレーザー光を照射し、前記基板に貫通孔を形成し、さらに貫通孔下部の金属板部分にレーザー光を照射し続け、金属板を構成している金属を飛散させ、貫通孔内周面に金属膜を形成する工程とを備える、スルーホール電極の形成方法が提供される。

【0010】

本発明に係るスルーホール電極の形成方法の第2の広い局面によれば、絶縁板上に基板が積層されている第1の積層体を用意する工程と、前記第1の積層体の前記基板側からレーザー光を照射し、前記基板に貫通孔を形成し、さらに貫通孔下部の絶縁板部分にレーザー光を照射し続け、絶縁板を構成している絶縁性材料を飛散させ、貫通孔内周面に絶縁膜を形成する工程と、前記絶縁膜が貫通孔内周面に形成された基板を、金属板に積層し、第2の積層体を用意する工程と、前記第2の積層体の基板側から前記絶縁膜が形成されている貫通孔内にレーザー光を照射し、貫通孔下部の金属板部分にレーザー光を照射し続け、金属板を構成している金属を飛散させ、貫通孔内周面に形成されている絶縁膜表面に金属膜を形成する工程とを備える、スルーホール電極の形成方法が提供される。

【0011】

本発明に係るスルーホール電極の形成方法の第3の広い局面によれば、上面に絶縁膜が形成されている絶縁膜付金属板上に基板が積層されている積層体を用意する工程と、前記積層体の前記基板側からレーザー光を照射し、前記基板に貫通孔を形成し、さらに貫通孔下部の絶縁膜部分にレーザー光を照射し続け、絶縁膜を構成している絶縁性材料を飛散させ、次にレーザー光を照射し続けて金属板を構成している金属を飛散させ、前記貫通孔の内周面に絶縁膜及び金属膜を形成する工程とを備える、スルーホール電極の形成方法が提供される。

【0012】

本発明にかかるスルーホール電極の形成方法のある特定の局面では、前記積層体が、前記金属板と前記基板との間に積層された離型シートを有する。この場合には、スルーホール電極形成後に基板を金属板から容易に剥離することができる。

【0013】

好ましくは、上記離型シートとして、塩化ビニル樹脂シートが用いられる。その場合には、塩化ビニル樹脂シートに含まれている塩素がレーザー光の照射により溶融した金属と結合し、ハロゲン化金属となる。そのため、融点が低くなるので、より効率的にレーザー光の照射によって金属を飛散させることができる。

【0014】

本発明にかかるスルーホール電極の形成方法のさらに他の特定の局面では、前記基板が、半導体基板または絶縁性基板からなる。

【0015】

本発明にかかるスルーホール電極の形成方法のさらに他の特定の局面では、前記基板が、複数の基板層を積層してなる積層基板である。この場合には、スルーホール電極が形成された積層基板を用いて、半導体装置や電子部品の高密度化を図ることができる。

【0016】

本発明にかかる電子部品のさらに別の特定の局面では、前記貫通孔の深さ/貫通孔の径で表されるアスペクト比が1以上、200以下の範囲である。

【0017】

本発明にかかるスルーホール電極の形成方法のさらに別の特定の局面では、前記金属板として、前記基板が配置された第1の金属板と、第1の金属板とは異なる金属からなる第2の金属板とを用いる。この場合には、第1の金属板を構成している金属と、第2の金属板を構成している金属とからなる金属膜を貫通孔の内周面に積層形成することができ、貫通孔の内周面に多層金属膜からなる電極を形成することができる。

【0018】

本発明にかかる電子部品は、貫通孔を有する基板と、前記基板に設けられている貫通孔の内周面にレーザー光の照射により飛散された金属が堆積することにより形成された金属膜からなるスルーホール電極とを備える。

【0019】

本発明の他の局面により提供される電子部品は、貫通孔を有する基板と、前記基板に設けられている貫通孔の内周面にレーザー光の照射により飛散された絶縁性材料が堆積することにより形成された絶縁膜と、レーザー光の照射により飛散された金属が堆積することにより形成されており、絶縁膜表面に形成された金属膜とを有するスルーホール電極とを備える。

【0020】

本発明にかかる電子部品のある特定の局面では、前記基板が、複数の基板層を積層してなる積層基板であり、前記貫通孔が、複数の基板層のうち少なくとも1つの基板層を貫通するように設けられている。

【0021】

本発明にかかる電子部品のさらに他の特定の局面では、前記基板が、複数の基板層を積層してなる積層基板であり、前記貫通孔が、複数の基板層のうち少なくとも1つの基板層を貫通するように設けられている。

【0022】

本発明にかかる電子部品のさらに別の特定の局面では、前記貫通孔の外周面に形成された金属膜を前記開口端における厚みと、前記貫通孔の深さ方向中央における金属膜の厚みとの比が、0.1〜2範囲にある。

【0023】

本発明にかかる電子部品のさらに別の特定の局面では、前記貫通孔の深さ/貫通孔の径で表されるアスペクト比が1以上、200以下の範囲である。

【発明の効果】

【0024】

本発明にかかるスルーホール電極の形成方法によれば、金属板と基板とが積層されている積層体を用意したのち、レーザー光を照射するという簡単な工程で、スルーホール電極を形成することができる。従って、高精度な穴あけ加工や高精度なメッキ作業を必要としない。従って、作業の簡略化及び工程数の低減を図ることができ、スルーホール電極が形成されている電子部品のコストを低減することができる。

【0025】

加えて、レーザー光の照射により上記金属板を構成している金属を飛散させてスルーホール電極を形成するため、貫通孔の深さ方向に沿って均一な膜厚の金属膜を形成することができる。従って、メッキ法では均一な膜厚の金属膜を形成することが困難である小さな径の貫通孔の内周面にも、本発明に従って金属膜を確実に形成することができる。よって、上記アスペクト比が大きい場合であっても、不良が生じ難い信頼性に優れたスルーホール電極を形成することができる。

【0026】

本発明にかかる電子部品では、レーザー光の照射により金属を飛散させることにより貫通孔の内周面に形成された金属膜によってスルーホール電極が形成されているので、該金属膜が貫通孔の深さ方向にそって均一な厚みで金属膜が形成されている。従って、径の小さな貫通孔の場合であっても、上記スルーホール電極により導通を確実に確保することができる。よって、不良率を低減し信頼性を高めることが可能となる。なお、飛散形成する金属膜同士の拡散もしくは基板側への金属膜を構成する金属の拡散を防止する目的で、上記金属板を拡散防止機能の有する絶縁膜付きの金属板とすることで、絶縁膜、金属の順に飛散させることにより貫通孔の内周面に絶縁膜次いで金属膜の順に積層したスルーホール電極が形成することも可能である。

【図面の簡単な説明】

【0027】

【図1】本発明の第1の実施形態にかかるスルーホール電極の形成方法を説明するための略図的正面断面図である。

【図2】本発明の第1の実施形態のスルーホール電極の形成方法により形成されたスルーホール電極を説明するための部分切欠き拡大正面断面図である。

【図3】本発明の第2の実施形態にかかるスルーホール電極の形成方法を説明するための略図的正面断面図である。

【図4】本発明の第2の実施形態のスルーホール電極の形成方法により形成されたスルーホール電極を説明するための部分切欠き拡大正面断面図である。

【図5】実施例で得られたスルーホール電極7の要部を示す光学顕微鏡写真である。

【発明を実施するための形態】

【0028】

以下、本発明の具体的な実施形態を説明することにより、本発明を明らかにする。

【0029】

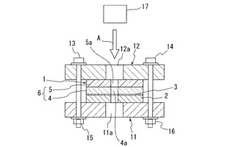

図1は、本発明の第1の実施形態にかかるスルーホール電極の形成方法を説明するための略図的正面断面図である。

【0030】

本実施形態では、まず、図1に示す積層体1を用意する。積層体1では、下から順に、金属板2、離型シート3、半導体基板4及びガラス基板5が積層されている。ガラス基板5は、半導体基板4上に積層されかつ接合されて一体化されている。本実施形態では、半導体基板4及びガラス基板5を基板層として有する積層基板6が構成されている。

【0031】

また、複数の半導体基板層を絶縁性基板層を介して積層してなる、すなわち2以上の半導体基板が積層されている積層基板を用いてもよい。その場合には、半導体装置のより一層の高密度化及び高集積化を図ることができる。

【0032】

もっとも、後述するように、本発明においては、基板は、単一の材料のみからなるものであってもよい。また、基板を構成する材料については特に限定されるものではない。

【0033】

上記金属板2は、スルーホール電極の電極膜を形成するために用いられる。本実施形態では、金属板2は、無酸素銅からなる。もっとも、無酸素銅以外の銅を用いてもよい。また、金属板2は、スルーホール電極の電極膜を構成する金属であれば、Cuに限らず、他の金属からなるものであってもよい。このような金属としては、Ni,Al,Ta,Ti,W,Au、Ag、Pb、Sn、Pd、Pdなどの合金を挙げることができる。

【0034】

従来のメッキ法では、堆積させる金属に応じてメッキよくの組成を調整する煩雑な作業が必要であった。これに対して、本発明では、後述するように、レーザー光の照射により金属を飛散させるため、堆積させたい金属に応じてメッキよくの組成を検討したりする様々な煩雑な作業を省略することができる。

【0035】

また、上記金属板として、基板側に配置された第1の金属板と、第1の金属板の基板とは反対側の面に配置されており、第1の金属板と異なる金属からなる第2の金属板とを有する積層金属板を用いてもよい。その場合には、第1の金属板を構成している金属からなる第1の電極膜を貫通孔の内周面に形成し、さらに第1の電極膜上に、第2の金属板を構成している金属からなる第2の電極膜を積層することができる。従って、積層金属膜からなるスルーホール電極を形成することができる。この場合、第1,第2の金属板に加えて、さらに1以上の金属板を積層してもよい。

【0036】

積層基板6は、離型シート3を介して金属板2に重ねられている。

【0037】

離型シート3は、後述のスルーホール電極形成後に積層基板6を容易に剥離することを可能とするために設けられている。もっとも、離型シート3は必ずしも設けられずともよい。

【0038】

離型シート3は、積層基板6の加工後の剥離を容易とする限り、適宜の離型性材料により構成することができる。このような離型性材料としては、ポリイミド樹脂,シリコーン樹脂、フッ素樹脂、塩化ビニル樹脂などを挙げることができる。

【0039】

好ましくは、離型性材料として、ハロゲンを含有する樹脂が好ましく、低コストを考慮すると塩化ビニル樹脂を用いることが望ましい。離型シート3が塩化ビニル樹脂シートからなる場合、加工後に積層基板6を金属板2から容易に剥離することができる。加えて、レーザー光の照射により金属板2を構成している金属が溶融した段階で塩化ビニル樹脂中の塩素が金属と結合し、ハロゲン化金属となる。ハロゲン化金属の融点は、ハロゲン化される前の金属よりも低いため、レーザー光の照射により金属をより一層容易に飛散させることができる。また、レーザー光の照射に必要なエネルギーを少なくすることができる。

【0040】

積層基板6における半導体基板4として、本実施形態では、シリコン基板が用いられている。もっとも、シリコン以外の他の半導体材料からなる半導体基板を用いてもよい。このような半導体材料としては、SiC,GaN,InP,CdTe,GaAsなどを挙げることができる。

【0041】

また、ガラス基板5は、本実施形態では、ホウ珪酸ガラスからなる。もっとも、ガラス基板5は、ホウ珪酸ガラスに限らず、ソーダライムガラス、石英ガラスなどの種々のガラス基板を用いてもよい。

【0042】

また、本実施形態では、ガラス基板5を用いているが、レーザーで穴を開けることが出来る限り、ガラス以外の材料からなる基板、例えば、合成樹脂やセラミックスからなる基板を用いてもよい。

【0043】

レーザーによる後述の穴あけ加工では、穴の開口近傍にデブリと称されている溶融飛散物が付着するおそれがある。本実施形態では、ガラス基板5が半導体基板4に積層されているので、半導体基板4の表面への上記デブリの付着を防止することができる。

【0044】

穴の内周面に成膜される金属の膜厚は穴の深さにより異なり、穴の深さ方向全域において均一とは限らない。特に、穴の入口近傍では金属膜が薄くなり易い。そこで、所望の膜厚が得られるように、成膜を施したい半導体基板4を配置することが望ましい。このため、ガラス基板5の厚さを調節することにより、所望の膜厚が得られる位置へ半導体基板4を配置することができる(ガラス基板5の厚さは、10μmから1700μmの間が好ましい、100μmから1000μmの間がより好ましい。)。

【0045】

また、本実施形態では、上記半導体基板4上にガラス基板5が積層されている積層基板6にスルーホール電極を形成するが、本発明によりスルーホール電極が形成される基板はこれに限定されるものではない。すなわち、積層基板6ではなく、一層の基板層のみを有する基板にスルーホール電極を形成する場合にも本発明を適用することができる。

【0046】

また、本発明によりスルーホール電極が形成される基板を構成する材料についても特に限定されるものではない。

【0047】

もっとも、電極との短絡を防止するためには、基板は半導体基板もしくは絶縁性基板からなることが望ましい。このような半導体基板を構成する半導体材料としては、上述した種々の半導体材料を用いることができる。また、絶縁性基板を構成する絶縁性材料としては、ガラスまたはアルミナなどの絶縁性セラミックスのような無機絶縁性材料、またはポリイミド,エポキシ、液晶ポリマー、ベンゾシクロブテン(BCB)などの有機絶縁性材料を好適に用いることができる。

【0048】

また、積層基板6の表面に積層基板を保護するための保護膜を設けても良い。

【0049】

本実施形態のスルーホール電極の形成方法では、上記積層体1を支持プレート11上に載置する。支持プレート11は、中央に貫通孔11aを有する。貫通孔11aを設けておくことにより、支持プレート11を構成する材料の不純物混入を防止することができる。

【0050】

支持プレート11上に、上記積層体1を載置する。ここで、スルーホール電極形成部分の下方に上記貫通孔11aが位置するように積層体1を配置する。次に、抑えプレート12を積層体1の上面に配置する。抑えプレート12は、スルーホール電極形成部分の上方に位置する貫通孔12aを有する。貫通孔12aが設けられているため、溶融飛散物が抜けるための流路が確保される。

【0051】

上記支持プレート11及び抑えプレート12は、ボルト13,14及びナット15,16で連結されている。ナット15,16を回転させ、支持プレート11を抑えプレート12に近づけることにより、支持プレート11の上面と抑えプレート12の下面とにより積層体1を確実に挟持し、固定することができる。従って、レーザー光照射に先立ち、積層体1の位置ずれを防止することができる。

【0052】

上記支持プレート11及び抑えプレート12は、金属などの適宜の材料で形成することができる。積層体1を挟持し得る限り、金属に限らず、ガラスやセラミックスにより構成されてもよい。

【0053】

また、本実施形態では、上記支持プレート11及び抑えプレート12を用いているが、これらの構造は本発明において必須ではない。例えば、加工ステージ上に、積層体1を配置し、積層体1の上方からレーザー光を照射してもよい。

【0054】

次に、上記積層体1の上方からレーザー装置17を用いて、矢印Aで示すように、積層体1に向かってレーザー光を照射する。このレーザー光の照射により、ガラス基板5、半導体基板4、離型シート3及び金属板2の順に貫通孔が形成されていく。従って、本実施形態では、半導体基板4及びガラス基板5に同心の貫通孔4a,5aが形成されることになる。

【0055】

また、上記金属板2に貫通孔が形成されるにしたがって、金属板2を構成している金属が溶融し、飛散する。この飛散した金属が、積層基板6の貫通孔4a,5aの内周面に付着する。すなわち、図2に示すように、半導体基板4の貫通孔4a及びガラス基板5の貫通孔5aの内周面に金属膜からなるスルーホール電極7が形成される。

【0056】

この場合、レーザー光の照射により金属が溶融し、飛散し、貫通孔4a,5aの内周面に堆積する。そのため、貫通孔の径が小さい場合であっても、メッキ法の場合とは異なり、貫通孔の深さ方向に均一に金属を堆積させることができる。従って、貫通孔4a,5aの内周面に、深さ方向に均一な厚みの金属膜からなるスルーホール電極7を形成することができる。よって、スルーホール電極7による導通不良が生じがたい。従って、スルーホール電極の不良率を低減することができ、スルーホール電極7による電気的接続の信頼性を高めることができる。

【0057】

この場合、本願発明者の実験によれば、スルーホール電極7においては、貫通孔4a,5aの開口端における膜厚と、スルーホール電極7の深さ方向中央における膜厚との比は、2以下とすることができることが確かめられた。従来のメッキ法では、貫通孔の径が例えば5μm以下と小さい場合、また上記アスペクト比が10以上と大きい場合、貫通孔の深さ方向にこのような均一な厚みの金属膜を形成することはできなかった。

【0058】

また、本願発明者の実験によれば、上記アスペクト比が10以上である場合にも、確実にスルーホール電極7を形成することが可能であった。従来のメッキ法では、上記アスペクト比が10以上である場合、特に径が5μm以下でありかつアスペクト比が10以上である場合、貫通孔の内周面、特に貫通孔の開口端から離れた奥の部分に確実に金属膜を堆積させることは困難であった。

【0059】

なお、上記アスペクト比が小さすぎる穴では、穴の底部で飛散した金属が穴の外に出てしまうことがある。従って、穴の内周面に確実に金属膜を厚く形成するためには、上記アスペクト比は10以上であることが好ましく、より好ましくは50以上であることが望ましい。

【0060】

上記のような高いアスペクト比の穴を形成することを可能とするレーザー照射条件としては、波長300nm以下、レンズの開口数NAが0.004〜0.03の間、レーザー光の繰り返し周波数が5kHz〜25kHzの範囲であることが好ましい。

【0061】

よって、本実施形態のスルーホール電極の形成方法によれば、微細化が進行し、貫通孔の径が小さい場合であっても、該貫通孔の内周面に電気的接続の信頼性に優れたスルーホール電極7を形成することができる。

【0062】

上記のように、積層体1を用意したのち、レーザー光を照射するだけで、スルーホール電極7を形成することができる。従って、貫通孔の形成と電極膜の形成にそれぞれ高精度の設備を用意する必要はない。よって、設備コストを低減することができ、かつ、工程の簡略化を図ることができ、スルーホール電極7の形成コストを飛躍的に低めることができる。

【0063】

上記スルーホール電極7を形成したのちに、抑えプレート12を取り外し、積層基板6を金属板2及び離型シート3から剥離する。離型シート3が離型性に優れているため、スルーホール電極7から形成された積層基板6を、無理なく離型シート3から剥離することができる。上記の通り、本実施形態のスルーホール電極の形成方法によれば、貫通孔の形成とスルーホール電極の電極膜の製膜を単一の設備を用い、単一の工程で同時に行うことができる。

【0064】

図3は、本発明の第2の実施形態にかかるスルーホール電極の形成方法を説明するための正面断面図である。第2の実施形態では、第1の実施形態で用いた金属板2に代えて、金属板2Aの上面に絶縁膜9が積層されている絶縁膜付金属板10が用いられている。その他の点については、図3に示す構成は、図1に示す構成と同様であるため、同一部分については、同一の参照番号を付し、第1の実施形態の説明を援用することにより詳細な説明は省略することとする。

【0065】

本実施形態では、絶縁膜付金属板10が用いられる。絶縁膜付金属板10の金属板2Aは、第1の実施形態で用意した金属板2と同様に適宜の金属からなる。

【0066】

絶縁膜9は、レーザー光の照射により飛散し得る限り、適宜の絶縁性材料からなる。このような絶縁性材料としては、SiO2、TaN、TiNなどが挙げられる。また、このような絶縁膜9の金属板2A上への形成方法は特に限定されず、スパッタリングなどの適宜の薄膜形成方法を用いることができる。

【0067】

本実施形態では、図3に示す上記絶縁膜付金属板10、離型シート3、半導体基板4及びガラス基板5を積層することにより、積層体1を形成する。本実施形態では、第1の実施形態と同様に、半導体基板4及びガラス基板と5を基板層として有する積層基板6が構成されている。

【0068】

本実施形態においても、半導体基板4上にガラス基板5が積層されている積層基板6にスルーホール電極を形成するが、このスルーホール電極の形成は、第1の実施形態と同様に、レーザー光の照射により行う。すなわち、図3に示すように、レーザー装置17を用いて、矢印Aで示すように、積層体1に向かってレーザー光を照射する。レーザー光の照射により、ガラス基板5、半導体基板4、離型シート3及び絶縁膜付金属板10の順に貫通孔が形成されていく。従って、本実施形態においても、半導体基板4及びガラス基板5に同心の貫通孔4a,5aが形成される。

【0069】

また、絶縁膜付金属板10において、貫通孔が形成されるに従い、先ず、絶縁膜9を構成している絶縁性材料が飛散する。この飛散した絶縁性材料が、貫通孔4a,5aの内周面に付着し、図4に示すように、貫通孔4a,5aの内周面に絶縁膜9Aが形成される。

【0070】

さらにレーザー光を照射することにより、絶縁膜9の下方の金属板2Aを形成している金属が溶融し飛散する。従って、絶縁膜9Aの表面に、金属が堆積する。その結果、絶縁膜9A上に、金属膜2Cが形成され、絶縁膜9Aと金属膜2Cとからなるスルーホール電極7Aが形成される。

【0071】

このように、本発明においては、金属膜2Cの下地として、レーザー光の照射により、絶縁膜9Aを形成してもよい。

【0072】

また、第2の実施形態では、絶縁膜付金属板10を用い、レーザー光の照射を連続的に行うことにより、絶縁膜9A及び金属膜2Cを形成したが、別工程で絶縁膜及び金属膜を形成してもよい。

【0073】

例えば、図3に示す装置において、絶縁膜付金属板10に代えて、絶縁性材料からなる絶縁板を用いる。この場合、絶縁板上に基板が積層された第1の積層体を用意することとなる。この状態において、レーザー光を照射し、先ず貫通孔4a,5aの内面に絶縁膜を形成する。次に、絶縁板を取り除いた後、絶縁板に代えて第1の実施形態で用いた金属板をガラス基板5の下側に積層する。金属板を積層することにより、貫通孔4a,5aの内周面に絶縁膜が形成された基板が金属板に積層された、第2の積層体を用意することができる。この第2の積層体に対し、第1の実施形態と同様にしてレーザー光を照射し、金属膜を形成する。このようにして、絶縁膜と金属膜とからなるスルーホール電極を形成してもよい。

【0074】

上記のように、絶縁膜の形成と金属膜の形成を別工程で行う場合に、工程数は増加するが、所望の厚みの絶縁膜上に、所望の金属膜を高精度に形成することができる。

【0075】

また、第2の実施形態のように、レーザー光の照射を連続して行い、絶縁膜9A及び金属膜2Cを形成する場合には、工程数を低減することができる。また、製造設備の簡略化を図ることができる。さらに、絶縁膜9Aと金属膜2Cとの界面における両者の密着性を高めることができる。

【0076】

次に、具体的な実施例を説明することとする。

【0077】

本実施例では、アクリル樹脂からなる支持プレート11上に、下記の積層体1を配置した。

【0078】

積層体1の構成:金属板2として、厚さ3mmの無酸素銅からなる金属板を用いた。離型シート3として厚さ30μmの塩化ビニル樹脂シートを用いた。半導体基板4として、半導体基板4としての厚さ0.15mmのシリコン基板上に、コーニング社製、品番:パイレックス(登録商標)7740のホウ珪酸ガラスで厚さ0.5mmとなるガラス基板5をシリコン基板上に静置した。このようにして、ガラス基板5を半導体基板4に積層してなる積層基板6を得た。

【0079】

上記積層体1を支持プレート11と抑えプレート12との間に図1に示すように配置した状態で、レーザー装置17として、Nd.YVO4レーザー、第4高調波装置(ホトニクスインダストリー社製、品番:DS20H−266)を用い、パルス状レーザー光を照射した。条件は以下の通りである。

【0080】

波長:266nm、照射エネルギー:100μJ、繰り返し周波数:10kHz、パルス幅:8ns、ビームモード:TEM00、M2:<1.3、パルスの数:5000パルス、集光レンズの焦点距離50mm。

【0081】

上記のようにして、レーザー光を積層基板6に照射したところ、貫通孔4a,5aが形成され、かつ貫通孔4a(アスペクト比6),5aを覆うように、図2に示したスルーホール電極7を形成することができた。

【0082】

図5に、このようにしてスルーホール電極7が形成されている部分を光学顕微鏡写真で示す。図5から明らかなように、貫通孔の内周面にCuからなるスルーホール電極7が形成されていることがわかる。また、このようにして得られたスルーホール電極において、積層基板6の上面及び下面に銅箔を積層し、スルーホール電極7による導通を確認した。上下の銅箔間の抵抗は10Ω以下であり、スルーホール電極7により導通が確保されていることが確認できた。

【符号の説明】

【0083】

1…積層体

2…金属板

3…離型シート

4…半導体基板

4a…貫通孔

5…ガラス基板

5a…貫通孔

6…積層基板

7…スルーホール電極

11…支持プレート

11a…貫通孔

12…抑えプレート

12a…貫通孔

13,14…ボルト

15,16…ナット

17…レーザー装置

【技術分野】

【0001】

本発明は、半導体装置や積層基板のような電子部品に設けられるスルーホール電極の形成方法に関し、より詳細には、レーザー光の照射を利用したスルーホール電極の形成方法及び該形成方法を用いて行われる電子部品に関する。

【背景技術】

【0002】

近年は、半導体装置の微細化が進んでいる。もっとも、微細化にも限度がある。従って、複数の半導体素子を多層化することにより、集積度を高める方法が用いられている。また、複数の半導体素子を構成するために、半導体よりなる複数の基板層を積層してなる半導体基板が用いられている。従って、多層化を実現するには、複数の基板方向を電気的に接続するために配線用電極を設ける必要がある。このような配線用電極として、従来、スルーホール電極やビアホール電極が用いられている。

【0003】

また、MEMS分野では、ホウ珪酸ガラスからなるパッケージ基板を用いることが多い。このホウ珪酸ガラスからなるパッケージ基板にあらかじめスルーホール電極を形成しておき、パッケージングが行われている。配線作業を省略することができるので、コストを低減することができるとされている。

【0004】

上記のようなスルーホール電極の形成方法の一例が、下記の特許文献1に開示されている。特許文献1に記載のスルーホール電極の形成方法では、エポキシ樹脂等からなる絶縁層に、ドリリング、パンチまたはレーザー等により貫通孔を形成する。次に、貫通孔の内周面に必要に応じて触媒化処理をしたのち、無電解メッキにより、Cuなどの金属をメッキする。このようにして、貫通孔の内周面にメッキ膜が形成される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−309356

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1に記載のように、従来、様々な半導体装置や電子部品において、相関配線を行うためにスルーホール電極が形成されている。しかしながら、従来のスルーホール電極の形成方法では、穴あけ加工を行い、しかるのちメッキ等により金属膜を貫通孔の内周面に形成しなければならなかった。他方、半導体装置や様々な電子部品では、微細化が進んでいる。従って、上記のような穴あけ加工及びメッキを高精度に行わねばならなくなってきている。よって、作業が簡単ではなく、かつ工程数も多かった。そのため、コストが高くつくという問題があった。

【0007】

加えて、微細化が進んでいるため、スルーホール電極における貫通孔の径も非常に小さくなってきている。従って、これらの小さな径の貫通孔の内周面にメッキ法により均一な厚みの金属膜を形成することが非常に困難であった。特に、貫通孔の深さに対して貫通孔の径が非常に小さい場合、すなわちアスペクト比=貫通孔の深さ/貫通孔の径が大きくなると、貫通孔の開口端近傍では十分な厚みの金属膜を形成することができるが、開口端よりも奥の部分において金属を十分に堆積させることが困難であった。従って、貫通孔の内周面を確実に金属膜で被覆することができなきことがあった。その結果、スルーホール電極による導通を確保できないことがあった。

【0008】

本発明の目的は、上述した従来技術の欠点を解消し、より少ない工程でかつ安価に形成することができ、しかも、径が小さい貫通孔の内周面にも、金属膜を均一な厚みに確実に形成することができ、従って導通を確実に確保することができる信頼性に優れたスルーホール電極の形成方法及び電子部品を提供することにある。

【課題を解決するための手段】

【0009】

本発明にかかるスルーホール電極の形成方法の第1の広い局面によれば、金属板上に基板が積層されている積層体を用意する工程と、前記積層体の前記基板側からレーザー光を照射し、前記基板に貫通孔を形成し、さらに貫通孔下部の金属板部分にレーザー光を照射し続け、金属板を構成している金属を飛散させ、貫通孔内周面に金属膜を形成する工程とを備える、スルーホール電極の形成方法が提供される。

【0010】

本発明に係るスルーホール電極の形成方法の第2の広い局面によれば、絶縁板上に基板が積層されている第1の積層体を用意する工程と、前記第1の積層体の前記基板側からレーザー光を照射し、前記基板に貫通孔を形成し、さらに貫通孔下部の絶縁板部分にレーザー光を照射し続け、絶縁板を構成している絶縁性材料を飛散させ、貫通孔内周面に絶縁膜を形成する工程と、前記絶縁膜が貫通孔内周面に形成された基板を、金属板に積層し、第2の積層体を用意する工程と、前記第2の積層体の基板側から前記絶縁膜が形成されている貫通孔内にレーザー光を照射し、貫通孔下部の金属板部分にレーザー光を照射し続け、金属板を構成している金属を飛散させ、貫通孔内周面に形成されている絶縁膜表面に金属膜を形成する工程とを備える、スルーホール電極の形成方法が提供される。

【0011】

本発明に係るスルーホール電極の形成方法の第3の広い局面によれば、上面に絶縁膜が形成されている絶縁膜付金属板上に基板が積層されている積層体を用意する工程と、前記積層体の前記基板側からレーザー光を照射し、前記基板に貫通孔を形成し、さらに貫通孔下部の絶縁膜部分にレーザー光を照射し続け、絶縁膜を構成している絶縁性材料を飛散させ、次にレーザー光を照射し続けて金属板を構成している金属を飛散させ、前記貫通孔の内周面に絶縁膜及び金属膜を形成する工程とを備える、スルーホール電極の形成方法が提供される。

【0012】

本発明にかかるスルーホール電極の形成方法のある特定の局面では、前記積層体が、前記金属板と前記基板との間に積層された離型シートを有する。この場合には、スルーホール電極形成後に基板を金属板から容易に剥離することができる。

【0013】

好ましくは、上記離型シートとして、塩化ビニル樹脂シートが用いられる。その場合には、塩化ビニル樹脂シートに含まれている塩素がレーザー光の照射により溶融した金属と結合し、ハロゲン化金属となる。そのため、融点が低くなるので、より効率的にレーザー光の照射によって金属を飛散させることができる。

【0014】

本発明にかかるスルーホール電極の形成方法のさらに他の特定の局面では、前記基板が、半導体基板または絶縁性基板からなる。

【0015】

本発明にかかるスルーホール電極の形成方法のさらに他の特定の局面では、前記基板が、複数の基板層を積層してなる積層基板である。この場合には、スルーホール電極が形成された積層基板を用いて、半導体装置や電子部品の高密度化を図ることができる。

【0016】

本発明にかかる電子部品のさらに別の特定の局面では、前記貫通孔の深さ/貫通孔の径で表されるアスペクト比が1以上、200以下の範囲である。

【0017】

本発明にかかるスルーホール電極の形成方法のさらに別の特定の局面では、前記金属板として、前記基板が配置された第1の金属板と、第1の金属板とは異なる金属からなる第2の金属板とを用いる。この場合には、第1の金属板を構成している金属と、第2の金属板を構成している金属とからなる金属膜を貫通孔の内周面に積層形成することができ、貫通孔の内周面に多層金属膜からなる電極を形成することができる。

【0018】

本発明にかかる電子部品は、貫通孔を有する基板と、前記基板に設けられている貫通孔の内周面にレーザー光の照射により飛散された金属が堆積することにより形成された金属膜からなるスルーホール電極とを備える。

【0019】

本発明の他の局面により提供される電子部品は、貫通孔を有する基板と、前記基板に設けられている貫通孔の内周面にレーザー光の照射により飛散された絶縁性材料が堆積することにより形成された絶縁膜と、レーザー光の照射により飛散された金属が堆積することにより形成されており、絶縁膜表面に形成された金属膜とを有するスルーホール電極とを備える。

【0020】

本発明にかかる電子部品のある特定の局面では、前記基板が、複数の基板層を積層してなる積層基板であり、前記貫通孔が、複数の基板層のうち少なくとも1つの基板層を貫通するように設けられている。

【0021】

本発明にかかる電子部品のさらに他の特定の局面では、前記基板が、複数の基板層を積層してなる積層基板であり、前記貫通孔が、複数の基板層のうち少なくとも1つの基板層を貫通するように設けられている。

【0022】

本発明にかかる電子部品のさらに別の特定の局面では、前記貫通孔の外周面に形成された金属膜を前記開口端における厚みと、前記貫通孔の深さ方向中央における金属膜の厚みとの比が、0.1〜2範囲にある。

【0023】

本発明にかかる電子部品のさらに別の特定の局面では、前記貫通孔の深さ/貫通孔の径で表されるアスペクト比が1以上、200以下の範囲である。

【発明の効果】

【0024】

本発明にかかるスルーホール電極の形成方法によれば、金属板と基板とが積層されている積層体を用意したのち、レーザー光を照射するという簡単な工程で、スルーホール電極を形成することができる。従って、高精度な穴あけ加工や高精度なメッキ作業を必要としない。従って、作業の簡略化及び工程数の低減を図ることができ、スルーホール電極が形成されている電子部品のコストを低減することができる。

【0025】

加えて、レーザー光の照射により上記金属板を構成している金属を飛散させてスルーホール電極を形成するため、貫通孔の深さ方向に沿って均一な膜厚の金属膜を形成することができる。従って、メッキ法では均一な膜厚の金属膜を形成することが困難である小さな径の貫通孔の内周面にも、本発明に従って金属膜を確実に形成することができる。よって、上記アスペクト比が大きい場合であっても、不良が生じ難い信頼性に優れたスルーホール電極を形成することができる。

【0026】

本発明にかかる電子部品では、レーザー光の照射により金属を飛散させることにより貫通孔の内周面に形成された金属膜によってスルーホール電極が形成されているので、該金属膜が貫通孔の深さ方向にそって均一な厚みで金属膜が形成されている。従って、径の小さな貫通孔の場合であっても、上記スルーホール電極により導通を確実に確保することができる。よって、不良率を低減し信頼性を高めることが可能となる。なお、飛散形成する金属膜同士の拡散もしくは基板側への金属膜を構成する金属の拡散を防止する目的で、上記金属板を拡散防止機能の有する絶縁膜付きの金属板とすることで、絶縁膜、金属の順に飛散させることにより貫通孔の内周面に絶縁膜次いで金属膜の順に積層したスルーホール電極が形成することも可能である。

【図面の簡単な説明】

【0027】

【図1】本発明の第1の実施形態にかかるスルーホール電極の形成方法を説明するための略図的正面断面図である。

【図2】本発明の第1の実施形態のスルーホール電極の形成方法により形成されたスルーホール電極を説明するための部分切欠き拡大正面断面図である。

【図3】本発明の第2の実施形態にかかるスルーホール電極の形成方法を説明するための略図的正面断面図である。

【図4】本発明の第2の実施形態のスルーホール電極の形成方法により形成されたスルーホール電極を説明するための部分切欠き拡大正面断面図である。

【図5】実施例で得られたスルーホール電極7の要部を示す光学顕微鏡写真である。

【発明を実施するための形態】

【0028】

以下、本発明の具体的な実施形態を説明することにより、本発明を明らかにする。

【0029】

図1は、本発明の第1の実施形態にかかるスルーホール電極の形成方法を説明するための略図的正面断面図である。

【0030】

本実施形態では、まず、図1に示す積層体1を用意する。積層体1では、下から順に、金属板2、離型シート3、半導体基板4及びガラス基板5が積層されている。ガラス基板5は、半導体基板4上に積層されかつ接合されて一体化されている。本実施形態では、半導体基板4及びガラス基板5を基板層として有する積層基板6が構成されている。

【0031】

また、複数の半導体基板層を絶縁性基板層を介して積層してなる、すなわち2以上の半導体基板が積層されている積層基板を用いてもよい。その場合には、半導体装置のより一層の高密度化及び高集積化を図ることができる。

【0032】

もっとも、後述するように、本発明においては、基板は、単一の材料のみからなるものであってもよい。また、基板を構成する材料については特に限定されるものではない。

【0033】

上記金属板2は、スルーホール電極の電極膜を形成するために用いられる。本実施形態では、金属板2は、無酸素銅からなる。もっとも、無酸素銅以外の銅を用いてもよい。また、金属板2は、スルーホール電極の電極膜を構成する金属であれば、Cuに限らず、他の金属からなるものであってもよい。このような金属としては、Ni,Al,Ta,Ti,W,Au、Ag、Pb、Sn、Pd、Pdなどの合金を挙げることができる。

【0034】

従来のメッキ法では、堆積させる金属に応じてメッキよくの組成を調整する煩雑な作業が必要であった。これに対して、本発明では、後述するように、レーザー光の照射により金属を飛散させるため、堆積させたい金属に応じてメッキよくの組成を検討したりする様々な煩雑な作業を省略することができる。

【0035】

また、上記金属板として、基板側に配置された第1の金属板と、第1の金属板の基板とは反対側の面に配置されており、第1の金属板と異なる金属からなる第2の金属板とを有する積層金属板を用いてもよい。その場合には、第1の金属板を構成している金属からなる第1の電極膜を貫通孔の内周面に形成し、さらに第1の電極膜上に、第2の金属板を構成している金属からなる第2の電極膜を積層することができる。従って、積層金属膜からなるスルーホール電極を形成することができる。この場合、第1,第2の金属板に加えて、さらに1以上の金属板を積層してもよい。

【0036】

積層基板6は、離型シート3を介して金属板2に重ねられている。

【0037】

離型シート3は、後述のスルーホール電極形成後に積層基板6を容易に剥離することを可能とするために設けられている。もっとも、離型シート3は必ずしも設けられずともよい。

【0038】

離型シート3は、積層基板6の加工後の剥離を容易とする限り、適宜の離型性材料により構成することができる。このような離型性材料としては、ポリイミド樹脂,シリコーン樹脂、フッ素樹脂、塩化ビニル樹脂などを挙げることができる。

【0039】

好ましくは、離型性材料として、ハロゲンを含有する樹脂が好ましく、低コストを考慮すると塩化ビニル樹脂を用いることが望ましい。離型シート3が塩化ビニル樹脂シートからなる場合、加工後に積層基板6を金属板2から容易に剥離することができる。加えて、レーザー光の照射により金属板2を構成している金属が溶融した段階で塩化ビニル樹脂中の塩素が金属と結合し、ハロゲン化金属となる。ハロゲン化金属の融点は、ハロゲン化される前の金属よりも低いため、レーザー光の照射により金属をより一層容易に飛散させることができる。また、レーザー光の照射に必要なエネルギーを少なくすることができる。

【0040】

積層基板6における半導体基板4として、本実施形態では、シリコン基板が用いられている。もっとも、シリコン以外の他の半導体材料からなる半導体基板を用いてもよい。このような半導体材料としては、SiC,GaN,InP,CdTe,GaAsなどを挙げることができる。

【0041】

また、ガラス基板5は、本実施形態では、ホウ珪酸ガラスからなる。もっとも、ガラス基板5は、ホウ珪酸ガラスに限らず、ソーダライムガラス、石英ガラスなどの種々のガラス基板を用いてもよい。

【0042】

また、本実施形態では、ガラス基板5を用いているが、レーザーで穴を開けることが出来る限り、ガラス以外の材料からなる基板、例えば、合成樹脂やセラミックスからなる基板を用いてもよい。

【0043】

レーザーによる後述の穴あけ加工では、穴の開口近傍にデブリと称されている溶融飛散物が付着するおそれがある。本実施形態では、ガラス基板5が半導体基板4に積層されているので、半導体基板4の表面への上記デブリの付着を防止することができる。

【0044】

穴の内周面に成膜される金属の膜厚は穴の深さにより異なり、穴の深さ方向全域において均一とは限らない。特に、穴の入口近傍では金属膜が薄くなり易い。そこで、所望の膜厚が得られるように、成膜を施したい半導体基板4を配置することが望ましい。このため、ガラス基板5の厚さを調節することにより、所望の膜厚が得られる位置へ半導体基板4を配置することができる(ガラス基板5の厚さは、10μmから1700μmの間が好ましい、100μmから1000μmの間がより好ましい。)。

【0045】

また、本実施形態では、上記半導体基板4上にガラス基板5が積層されている積層基板6にスルーホール電極を形成するが、本発明によりスルーホール電極が形成される基板はこれに限定されるものではない。すなわち、積層基板6ではなく、一層の基板層のみを有する基板にスルーホール電極を形成する場合にも本発明を適用することができる。

【0046】

また、本発明によりスルーホール電極が形成される基板を構成する材料についても特に限定されるものではない。

【0047】

もっとも、電極との短絡を防止するためには、基板は半導体基板もしくは絶縁性基板からなることが望ましい。このような半導体基板を構成する半導体材料としては、上述した種々の半導体材料を用いることができる。また、絶縁性基板を構成する絶縁性材料としては、ガラスまたはアルミナなどの絶縁性セラミックスのような無機絶縁性材料、またはポリイミド,エポキシ、液晶ポリマー、ベンゾシクロブテン(BCB)などの有機絶縁性材料を好適に用いることができる。

【0048】

また、積層基板6の表面に積層基板を保護するための保護膜を設けても良い。

【0049】

本実施形態のスルーホール電極の形成方法では、上記積層体1を支持プレート11上に載置する。支持プレート11は、中央に貫通孔11aを有する。貫通孔11aを設けておくことにより、支持プレート11を構成する材料の不純物混入を防止することができる。

【0050】

支持プレート11上に、上記積層体1を載置する。ここで、スルーホール電極形成部分の下方に上記貫通孔11aが位置するように積層体1を配置する。次に、抑えプレート12を積層体1の上面に配置する。抑えプレート12は、スルーホール電極形成部分の上方に位置する貫通孔12aを有する。貫通孔12aが設けられているため、溶融飛散物が抜けるための流路が確保される。

【0051】

上記支持プレート11及び抑えプレート12は、ボルト13,14及びナット15,16で連結されている。ナット15,16を回転させ、支持プレート11を抑えプレート12に近づけることにより、支持プレート11の上面と抑えプレート12の下面とにより積層体1を確実に挟持し、固定することができる。従って、レーザー光照射に先立ち、積層体1の位置ずれを防止することができる。

【0052】

上記支持プレート11及び抑えプレート12は、金属などの適宜の材料で形成することができる。積層体1を挟持し得る限り、金属に限らず、ガラスやセラミックスにより構成されてもよい。

【0053】

また、本実施形態では、上記支持プレート11及び抑えプレート12を用いているが、これらの構造は本発明において必須ではない。例えば、加工ステージ上に、積層体1を配置し、積層体1の上方からレーザー光を照射してもよい。

【0054】

次に、上記積層体1の上方からレーザー装置17を用いて、矢印Aで示すように、積層体1に向かってレーザー光を照射する。このレーザー光の照射により、ガラス基板5、半導体基板4、離型シート3及び金属板2の順に貫通孔が形成されていく。従って、本実施形態では、半導体基板4及びガラス基板5に同心の貫通孔4a,5aが形成されることになる。

【0055】

また、上記金属板2に貫通孔が形成されるにしたがって、金属板2を構成している金属が溶融し、飛散する。この飛散した金属が、積層基板6の貫通孔4a,5aの内周面に付着する。すなわち、図2に示すように、半導体基板4の貫通孔4a及びガラス基板5の貫通孔5aの内周面に金属膜からなるスルーホール電極7が形成される。

【0056】

この場合、レーザー光の照射により金属が溶融し、飛散し、貫通孔4a,5aの内周面に堆積する。そのため、貫通孔の径が小さい場合であっても、メッキ法の場合とは異なり、貫通孔の深さ方向に均一に金属を堆積させることができる。従って、貫通孔4a,5aの内周面に、深さ方向に均一な厚みの金属膜からなるスルーホール電極7を形成することができる。よって、スルーホール電極7による導通不良が生じがたい。従って、スルーホール電極の不良率を低減することができ、スルーホール電極7による電気的接続の信頼性を高めることができる。

【0057】

この場合、本願発明者の実験によれば、スルーホール電極7においては、貫通孔4a,5aの開口端における膜厚と、スルーホール電極7の深さ方向中央における膜厚との比は、2以下とすることができることが確かめられた。従来のメッキ法では、貫通孔の径が例えば5μm以下と小さい場合、また上記アスペクト比が10以上と大きい場合、貫通孔の深さ方向にこのような均一な厚みの金属膜を形成することはできなかった。

【0058】

また、本願発明者の実験によれば、上記アスペクト比が10以上である場合にも、確実にスルーホール電極7を形成することが可能であった。従来のメッキ法では、上記アスペクト比が10以上である場合、特に径が5μm以下でありかつアスペクト比が10以上である場合、貫通孔の内周面、特に貫通孔の開口端から離れた奥の部分に確実に金属膜を堆積させることは困難であった。

【0059】

なお、上記アスペクト比が小さすぎる穴では、穴の底部で飛散した金属が穴の外に出てしまうことがある。従って、穴の内周面に確実に金属膜を厚く形成するためには、上記アスペクト比は10以上であることが好ましく、より好ましくは50以上であることが望ましい。

【0060】

上記のような高いアスペクト比の穴を形成することを可能とするレーザー照射条件としては、波長300nm以下、レンズの開口数NAが0.004〜0.03の間、レーザー光の繰り返し周波数が5kHz〜25kHzの範囲であることが好ましい。

【0061】

よって、本実施形態のスルーホール電極の形成方法によれば、微細化が進行し、貫通孔の径が小さい場合であっても、該貫通孔の内周面に電気的接続の信頼性に優れたスルーホール電極7を形成することができる。

【0062】

上記のように、積層体1を用意したのち、レーザー光を照射するだけで、スルーホール電極7を形成することができる。従って、貫通孔の形成と電極膜の形成にそれぞれ高精度の設備を用意する必要はない。よって、設備コストを低減することができ、かつ、工程の簡略化を図ることができ、スルーホール電極7の形成コストを飛躍的に低めることができる。

【0063】

上記スルーホール電極7を形成したのちに、抑えプレート12を取り外し、積層基板6を金属板2及び離型シート3から剥離する。離型シート3が離型性に優れているため、スルーホール電極7から形成された積層基板6を、無理なく離型シート3から剥離することができる。上記の通り、本実施形態のスルーホール電極の形成方法によれば、貫通孔の形成とスルーホール電極の電極膜の製膜を単一の設備を用い、単一の工程で同時に行うことができる。

【0064】

図3は、本発明の第2の実施形態にかかるスルーホール電極の形成方法を説明するための正面断面図である。第2の実施形態では、第1の実施形態で用いた金属板2に代えて、金属板2Aの上面に絶縁膜9が積層されている絶縁膜付金属板10が用いられている。その他の点については、図3に示す構成は、図1に示す構成と同様であるため、同一部分については、同一の参照番号を付し、第1の実施形態の説明を援用することにより詳細な説明は省略することとする。

【0065】

本実施形態では、絶縁膜付金属板10が用いられる。絶縁膜付金属板10の金属板2Aは、第1の実施形態で用意した金属板2と同様に適宜の金属からなる。

【0066】

絶縁膜9は、レーザー光の照射により飛散し得る限り、適宜の絶縁性材料からなる。このような絶縁性材料としては、SiO2、TaN、TiNなどが挙げられる。また、このような絶縁膜9の金属板2A上への形成方法は特に限定されず、スパッタリングなどの適宜の薄膜形成方法を用いることができる。

【0067】

本実施形態では、図3に示す上記絶縁膜付金属板10、離型シート3、半導体基板4及びガラス基板5を積層することにより、積層体1を形成する。本実施形態では、第1の実施形態と同様に、半導体基板4及びガラス基板と5を基板層として有する積層基板6が構成されている。

【0068】

本実施形態においても、半導体基板4上にガラス基板5が積層されている積層基板6にスルーホール電極を形成するが、このスルーホール電極の形成は、第1の実施形態と同様に、レーザー光の照射により行う。すなわち、図3に示すように、レーザー装置17を用いて、矢印Aで示すように、積層体1に向かってレーザー光を照射する。レーザー光の照射により、ガラス基板5、半導体基板4、離型シート3及び絶縁膜付金属板10の順に貫通孔が形成されていく。従って、本実施形態においても、半導体基板4及びガラス基板5に同心の貫通孔4a,5aが形成される。

【0069】

また、絶縁膜付金属板10において、貫通孔が形成されるに従い、先ず、絶縁膜9を構成している絶縁性材料が飛散する。この飛散した絶縁性材料が、貫通孔4a,5aの内周面に付着し、図4に示すように、貫通孔4a,5aの内周面に絶縁膜9Aが形成される。

【0070】

さらにレーザー光を照射することにより、絶縁膜9の下方の金属板2Aを形成している金属が溶融し飛散する。従って、絶縁膜9Aの表面に、金属が堆積する。その結果、絶縁膜9A上に、金属膜2Cが形成され、絶縁膜9Aと金属膜2Cとからなるスルーホール電極7Aが形成される。

【0071】

このように、本発明においては、金属膜2Cの下地として、レーザー光の照射により、絶縁膜9Aを形成してもよい。

【0072】

また、第2の実施形態では、絶縁膜付金属板10を用い、レーザー光の照射を連続的に行うことにより、絶縁膜9A及び金属膜2Cを形成したが、別工程で絶縁膜及び金属膜を形成してもよい。

【0073】

例えば、図3に示す装置において、絶縁膜付金属板10に代えて、絶縁性材料からなる絶縁板を用いる。この場合、絶縁板上に基板が積層された第1の積層体を用意することとなる。この状態において、レーザー光を照射し、先ず貫通孔4a,5aの内面に絶縁膜を形成する。次に、絶縁板を取り除いた後、絶縁板に代えて第1の実施形態で用いた金属板をガラス基板5の下側に積層する。金属板を積層することにより、貫通孔4a,5aの内周面に絶縁膜が形成された基板が金属板に積層された、第2の積層体を用意することができる。この第2の積層体に対し、第1の実施形態と同様にしてレーザー光を照射し、金属膜を形成する。このようにして、絶縁膜と金属膜とからなるスルーホール電極を形成してもよい。

【0074】

上記のように、絶縁膜の形成と金属膜の形成を別工程で行う場合に、工程数は増加するが、所望の厚みの絶縁膜上に、所望の金属膜を高精度に形成することができる。

【0075】

また、第2の実施形態のように、レーザー光の照射を連続して行い、絶縁膜9A及び金属膜2Cを形成する場合には、工程数を低減することができる。また、製造設備の簡略化を図ることができる。さらに、絶縁膜9Aと金属膜2Cとの界面における両者の密着性を高めることができる。

【0076】

次に、具体的な実施例を説明することとする。

【0077】

本実施例では、アクリル樹脂からなる支持プレート11上に、下記の積層体1を配置した。

【0078】

積層体1の構成:金属板2として、厚さ3mmの無酸素銅からなる金属板を用いた。離型シート3として厚さ30μmの塩化ビニル樹脂シートを用いた。半導体基板4として、半導体基板4としての厚さ0.15mmのシリコン基板上に、コーニング社製、品番:パイレックス(登録商標)7740のホウ珪酸ガラスで厚さ0.5mmとなるガラス基板5をシリコン基板上に静置した。このようにして、ガラス基板5を半導体基板4に積層してなる積層基板6を得た。

【0079】

上記積層体1を支持プレート11と抑えプレート12との間に図1に示すように配置した状態で、レーザー装置17として、Nd.YVO4レーザー、第4高調波装置(ホトニクスインダストリー社製、品番:DS20H−266)を用い、パルス状レーザー光を照射した。条件は以下の通りである。

【0080】

波長:266nm、照射エネルギー:100μJ、繰り返し周波数:10kHz、パルス幅:8ns、ビームモード:TEM00、M2:<1.3、パルスの数:5000パルス、集光レンズの焦点距離50mm。

【0081】

上記のようにして、レーザー光を積層基板6に照射したところ、貫通孔4a,5aが形成され、かつ貫通孔4a(アスペクト比6),5aを覆うように、図2に示したスルーホール電極7を形成することができた。

【0082】

図5に、このようにしてスルーホール電極7が形成されている部分を光学顕微鏡写真で示す。図5から明らかなように、貫通孔の内周面にCuからなるスルーホール電極7が形成されていることがわかる。また、このようにして得られたスルーホール電極において、積層基板6の上面及び下面に銅箔を積層し、スルーホール電極7による導通を確認した。上下の銅箔間の抵抗は10Ω以下であり、スルーホール電極7により導通が確保されていることが確認できた。

【符号の説明】

【0083】

1…積層体

2…金属板

3…離型シート

4…半導体基板

4a…貫通孔

5…ガラス基板

5a…貫通孔

6…積層基板

7…スルーホール電極

11…支持プレート

11a…貫通孔

12…抑えプレート

12a…貫通孔

13,14…ボルト

15,16…ナット

17…レーザー装置

【特許請求の範囲】

【請求項1】

金属板上に基板が積層されている積層体を用意する工程と、

前記積層体の前記基板側からレーザー光を照射し、前記基板に貫通孔を形成し、さらに貫通孔下部の金属板部分にレーザー光を照射し続け、金属板を構成している金属を飛散させ、貫通孔内周面に金属膜を形成する工程とを備える、スルーホール電極の形成方法。

【請求項2】

絶縁板上に基板が積層されている第1の積層体を用意する工程と、

前記第1の積層体の前記基板側からレーザー光を照射し、前記基板に貫通孔を形成し、さらに貫通孔下部の絶縁板部分にレーザー光を照射し続け、絶縁板を構成している絶縁性材料を飛散させ、貫通孔内周面に絶縁膜を形成する工程と、

前記絶縁膜が貫通孔内周面に形成された基板を、金属板に積層し、第2の積層体を用意する工程と、

前記第2の積層体の基板側から前記絶縁膜が形成されている貫通孔内にレーザー光を照射し、貫通孔下部の金属板部分にレーザー光を照射し続け、金属板を構成している金属を飛散させ、貫通孔内周面に形成されている絶縁膜表面に金属膜を形成する工程とを備える、スルーホール電極の形成方法。

【請求項3】

上面に絶縁膜が形成されている絶縁膜付金属板上に基板が積層されている積層体を用意する工程と、

前記積層体の前記基板側からレーザー光を照射し、前記基板に貫通孔を形成し、さらに貫通孔下部の絶縁膜部分にレーザー光を照射し続け、絶縁膜を構成している絶縁性材料を飛散させ、次にレーザー光を照射し続けて金属板を構成している金属を飛散させ、前記貫通孔の内周面に絶縁膜及び金属膜を形成する工程とを備える、スルーホール電極の形成方法。

【請求項4】

前記積層体が、前記金属板と前記基板との間に積層された離型シートを有する、請求項1〜3のいずれか1項に記載のスルーホール電極の形成方法。

【請求項5】

前記離型シートが、塩化ビニル樹脂シートである、請求項4に記載のスルーホール電極の形成方法。

【請求項6】

前記基板が、半導体基板または絶縁性基板からなる、請求項1〜5のいずれか1項に記載のスルーホール電極の形成方法。

【請求項7】

前記基板が、複数の基板層を積層してなる積層基板である、請求項1〜5のいずれか1項に記載のスルーホール電極の形成方法。

【請求項8】

前記金属板として、前記基板側に配置された第1の金属板と、第1の金属板に積層されており、第1の金属板とは異なる金属からなる第2の金属板とを用いる、請求項1〜7のいずれか1項に記載のスルーホール電極の形成方法。

【請求項9】

貫通孔を有する基板と、

前記基板に設けられている貫通孔の内周面にレーザー光の照射により飛散された金属が堆積することにより形成された金属膜からなるスルーホール電極とを備える電子部品。

【請求項10】

貫通孔を有する基板と、

前記基板に設けられている貫通孔の内周面にレーザー光の照射により飛散された絶縁性材料が堆積することにより形成された絶縁膜と、

レーザー光の照射により飛散された金属が堆積することにより形成されており、絶縁膜表面に形成された金属膜とを有するスルーホール電極とを備える電子部品。

【請求項11】

前記基板が、複数の基板層を積層してなる積層基板であり、前記貫通孔が、複数の基板層のうち少なくとも1つの基板層を貫通するように設けられている、請求項9または10に記載の電子部品。

【請求項12】

前記貫通孔の外周面に形成された金属膜を前記開口端における厚みと、前記貫通孔の深さ方向中央における金属膜の厚みとの比が、0.1〜2の範囲にある、請求項9〜11のいずれか1項に記載の電子部品。

【請求項13】

前記貫通孔の深さ/貫通孔の径で表されるアスペクト比が1以上、200以下の範囲である請求項9〜12のいずれか1項に記載の電子部品。

【請求項1】

金属板上に基板が積層されている積層体を用意する工程と、

前記積層体の前記基板側からレーザー光を照射し、前記基板に貫通孔を形成し、さらに貫通孔下部の金属板部分にレーザー光を照射し続け、金属板を構成している金属を飛散させ、貫通孔内周面に金属膜を形成する工程とを備える、スルーホール電極の形成方法。

【請求項2】

絶縁板上に基板が積層されている第1の積層体を用意する工程と、

前記第1の積層体の前記基板側からレーザー光を照射し、前記基板に貫通孔を形成し、さらに貫通孔下部の絶縁板部分にレーザー光を照射し続け、絶縁板を構成している絶縁性材料を飛散させ、貫通孔内周面に絶縁膜を形成する工程と、

前記絶縁膜が貫通孔内周面に形成された基板を、金属板に積層し、第2の積層体を用意する工程と、

前記第2の積層体の基板側から前記絶縁膜が形成されている貫通孔内にレーザー光を照射し、貫通孔下部の金属板部分にレーザー光を照射し続け、金属板を構成している金属を飛散させ、貫通孔内周面に形成されている絶縁膜表面に金属膜を形成する工程とを備える、スルーホール電極の形成方法。

【請求項3】

上面に絶縁膜が形成されている絶縁膜付金属板上に基板が積層されている積層体を用意する工程と、

前記積層体の前記基板側からレーザー光を照射し、前記基板に貫通孔を形成し、さらに貫通孔下部の絶縁膜部分にレーザー光を照射し続け、絶縁膜を構成している絶縁性材料を飛散させ、次にレーザー光を照射し続けて金属板を構成している金属を飛散させ、前記貫通孔の内周面に絶縁膜及び金属膜を形成する工程とを備える、スルーホール電極の形成方法。

【請求項4】

前記積層体が、前記金属板と前記基板との間に積層された離型シートを有する、請求項1〜3のいずれか1項に記載のスルーホール電極の形成方法。

【請求項5】

前記離型シートが、塩化ビニル樹脂シートである、請求項4に記載のスルーホール電極の形成方法。

【請求項6】

前記基板が、半導体基板または絶縁性基板からなる、請求項1〜5のいずれか1項に記載のスルーホール電極の形成方法。

【請求項7】

前記基板が、複数の基板層を積層してなる積層基板である、請求項1〜5のいずれか1項に記載のスルーホール電極の形成方法。

【請求項8】

前記金属板として、前記基板側に配置された第1の金属板と、第1の金属板に積層されており、第1の金属板とは異なる金属からなる第2の金属板とを用いる、請求項1〜7のいずれか1項に記載のスルーホール電極の形成方法。

【請求項9】

貫通孔を有する基板と、

前記基板に設けられている貫通孔の内周面にレーザー光の照射により飛散された金属が堆積することにより形成された金属膜からなるスルーホール電極とを備える電子部品。

【請求項10】

貫通孔を有する基板と、

前記基板に設けられている貫通孔の内周面にレーザー光の照射により飛散された絶縁性材料が堆積することにより形成された絶縁膜と、

レーザー光の照射により飛散された金属が堆積することにより形成されており、絶縁膜表面に形成された金属膜とを有するスルーホール電極とを備える電子部品。

【請求項11】

前記基板が、複数の基板層を積層してなる積層基板であり、前記貫通孔が、複数の基板層のうち少なくとも1つの基板層を貫通するように設けられている、請求項9または10に記載の電子部品。

【請求項12】

前記貫通孔の外周面に形成された金属膜を前記開口端における厚みと、前記貫通孔の深さ方向中央における金属膜の厚みとの比が、0.1〜2の範囲にある、請求項9〜11のいずれか1項に記載の電子部品。

【請求項13】

前記貫通孔の深さ/貫通孔の径で表されるアスペクト比が1以上、200以下の範囲である請求項9〜12のいずれか1項に記載の電子部品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−74482(P2012−74482A)

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願番号】特願2010−217333(P2010−217333)

【出願日】平成22年9月28日(2010.9.28)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【出願人】(304021831)国立大学法人 千葉大学 (601)

【出願人】(506040135)株式会社AGT (5)

【Fターム(参考)】

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願日】平成22年9月28日(2010.9.28)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【出願人】(304021831)国立大学法人 千葉大学 (601)

【出願人】(506040135)株式会社AGT (5)

【Fターム(参考)】

[ Back to top ]