Fターム[5E346GG27]の内容

多層プリント配線板の製造 (97,916) | 製造・加工・処理手段 (12,987) | 製造工程・製造装置 (12,564) | 内層粗化処理工程 (202)

Fターム[5E346GG27]に分類される特許

161 - 180 / 202

多層プリント配線板及びその製造方法

【課題】 同一層に立体的に交差スルーホール回路配線を有し、しかも電気的特性に優れる多層プリント配線板の提供。

【解決手段】 平面層部位の直下の絶縁層内部に下層に接することのない有底構造の凹部が設けられ、かつ当該凹部の底部及び壁面に第1の回路配線が配置されていると共に、当該凹部の表層部に第1の回路配線と立体的に交差する第2の回路配線が配置されている多層プリント配線板;平面層部位の直下の絶縁層部に、当該平面層部位に開口し、かつ下層に接することのない有底構造の凹部を形成する工程と、当該凹部の底部及び壁面に回路配線を形成する工程と、当該凹部の表層部に前記回路配線と立体的に交差する回路配線を形成する工程とを有する多層プリント配線板の製造方法。

(もっと読む)

配線基板の製造方法

【課題】 微細なパターン形状を有する配線基板を製造する。

【解決手段】 絶縁層と、前記絶縁層に形成されるパターン配線と、前記パターン配線に接続されるビアプラグと、を有する配線基板の製造方法であって、前記パターン配線のパターン形状が形成されたパターン形成板上に、金属薄膜を形成する第1の工程と、当該パターン形成板を、前記絶縁層に押し付けて前記パターン形状を前記絶縁層に転写すると共に、前記金属薄膜を前記絶縁層に貼り付ける第2の工程と、前記第2の工程の後に、前記絶縁層に、前記パターン形状に対応してビアホールを形成する第3の工程と、前記ピアホールにメッキのシード層を形成する第4の工程と、前記ビアホールと前記パターン形状の凹部を埋設するように、金属メッキにより前記パターン配線と前記ビアプラグを形成する第5の工程と、を有することを特徴とする配線基板の製造方法。

(もっと読む)

配線基板およびその製造方法

【課題】 湿度による寸法変動が小さく、低誘電正接、低比誘電率の熱可塑性樹脂を用いて樹脂間の密着強度を確保した高速伝送に適する高密度配線基板およびその製造法を提供する。

【解決手段】 熱可塑性樹脂層の少なくとも一面に導電層が設けられてなる単位基板を重ね合わせて積層配線基板を製造する方法において、熱可塑性樹脂層の各々における少なくとも一方の面を、アルカリ混合溶液を薬液として薬液粗化処理、またはプラズマ粗化処理を施し、前記処理の施された面を他の単位基板の面に重ねて2以上の層を有する積層板を形成し、積層板を加熱、加圧処理することを特徴とする積層配線基板の製造法、および周波数1GHz以上における比誘電率が3以下で、誘電正接が0.005以下である熱可塑性樹脂からなる絶縁層の積層として形成され、絶縁層間の常温での90°ピール強度が0.5kN/m以上である積層配線基板。

(もっと読む)

プリント配線板用層間フィルム

【課題】プリント配線板の寸法安定性を保ちつつ、且つ絶縁樹脂と導体との密着性を確保するプリント配線板用層間フィルムを提供する。

【解決手段】支持ベースフィルムの上に、硬化性樹脂組成物(JA)からなる高粘度層(A)、及び硬化性樹脂組成物(JB)からなる低粘度層(B)を有し、硬化性樹脂組成物(JA)及び硬化性樹脂組成物(JB)が、複素粘度と無機フィラー含有量に関する特定の条件を満たすプリント配線板用層間フィルムを用いる。

(もっと読む)

リジッド・フレックスプリント配線板の製造方法

【課題】 接着部材を介して内層基板や外層基板を積み重ねた構成を備えており、接着部材と内層基板の間で発生する剥離を抑制することが可能なリジッド・フレックスプリント配線板の製造方法を提供する。

【解決手段】 本発明に係るリジッド・フレックスプリント配線板の製造方法は、内層FPC30の両外面をアルカリ処理する工程αと、アルカリ処理を施した内層FPC30の両外面にそれぞれ、接着部材40A、40Bを介して外層RPC50A、50Bを積層する工程βとを少なくとも具備したことを特徴とするリジッド・フレックスプリント配線板の製造方法。

(もっと読む)

平滑な側面を有する導電層を一部として使用する回路基板、その製造方法、ならびにこの回路基板を使用する電気組立体および情報処理システム

【課題】導電層と絶縁層の接着を確実にすると共に、信号減衰を減少させる回路基板とその製造方法を提供する。

【解決手段】2つの導電層23(例えば、電気メッキを施した銅箔)が中間絶縁層17に接合(例えば積層)されている回路基板。この絶縁層に物理的に接合されたこれら箔11の2つの表面は平滑(好ましくは化学処理によって)であって、それらの上に薄い有機質層を備えており、一方両方の箔11の外側の表面もまた平滑(好ましくは化学処理ステップを用いることによって)である。これらの導電層23の1つはグラウンド層または電源層として機能することができ、もう一方の導電層23は複数の信号ラインを一部として有する信号層として機能することができる。

(もっと読む)

多層プリント配線板の製造方法および多層プリント配線板

本発明は、最外層が第一の導体層である内層基板上に形成された、絶縁性重合体と硬化剤とを含有する硬化性組成物を用いてなる未硬化又は半硬化の樹脂層表面に、金属に配位可能な構造を有する化合物を接触させ、次いで当該樹脂層を硬化させて電気絶縁層を形成し、得られた電気絶縁層の表面を、電気絶縁層の表面平均粗さRaを0.05μm以上0.2μm未満かつ表面十点平均粗さRzjisを0.3μm以上4μm未満になるまで酸化した後、当該電気絶縁層上に、めっき法により第二の導体層を形成する多層プリント配線板の製造方法、及びこの製造方法により得られる多層プリント配線板を提供する。本発明により、大型基板でもパターン密着性に優れた多層プリント配線板を得ることができる。 (もっと読む)

プリント配線板およびその製造方法

【課題】抵抗素子のサイズを縮小させ、且つ段差等に起因した信頼性の低下を阻止する。

【解決手段】 基板20と、基板20上に形成された絶縁層30と、絶縁層30上に選択的に形成された1対の第2配線層90A,90Bとを備えたプリント配線板であって、絶縁層30内に、基板20上に選択的に形成された1対の第1配線層40A,40Bと、各第1配線層40A,40B間に各第1配線層40A,40Bに対してハーフエッチングされて形成された1対の導電層50A,50Bと、各導電層50A,50Bの一部を被覆するように形成された貴金属層60A,60Bと、各導電層50A,50B間に貴金属層60A,60Bに密着して形成された抵抗体70と、各第1配線層40A,40Bと各第2配線層90A,90Bとを電気的に接続する接続層80とを備えたプリント配線板。

(もっと読む)

プリント配線板

【課題】抵抗素子のサイズを縮小させ、且つ段差等に起因した信頼性の低下を阻止する。

【解決手段】基板20と、基板20上に形成された第1絶縁層30と、第1絶縁層30上に形成された第2絶縁層35と、第2絶縁層35上に形成された1対の第2配線層90A、90Bとを備えたプリント配線板を提供する。第1絶縁層30内に、第1絶縁層30に対して表面がそれぞれ平滑になるように選択的に形成された1対の第1配線層40A,40Bと、各第1配線層40A,40Bを被覆する第1貴金属層60A,60Bを有し、第2絶縁層35内に、各第1配線層40A,40Bの一部である電極領域50A,50Bを電気的に接続するように各第1貴金属層60A,60B上及び前記第1絶縁層30上に選択的に印刷されて形成された抵抗体70を備えている。

(もっと読む)

プリント配線板用層間絶縁層、プリント配線板およびその製造方法

【課題】 耐熱性、電気絶縁性、放熱性、接続信頼性および化学的安定性を低下させることなく、耐ヒートサイクル性および実装信頼性に優れたプリント配線板を極めて容易にしかも低コストで大量生産すること。

【手段】 硬化樹脂中に鱗片状粒子を分散させてなる層間絶縁層を基板上に形成し、光学的な転写方法や煩雑なエッチング処理を用いることなく、配線パターンやバイアホールに対応する凹凸を有するモールドを用いたインプリント法によって、配線パターンやバイアホールを層間絶縁層に容易かつ正確に転写できるプリント配線板の製造方法を提案する。

(もっと読む)

金属体付き絶縁体、アディティブメッキ用絶縁体、アディティブメッキ金属皮膜付き基板

【課題】絶縁層を介して導体層を積層していくビルドアップ法等により多層プリント配線板を製造するのに好適に用いられ、無電解メッキ及び電解メッキにより絶縁層の表面に導体層を形成するにあたって、絶縁層の表面粗度を小さくすることができ、かつ、絶縁層と導体層との密着性を高めることで、きわめて微細な配線パターンを形成することを可能とし、さらに電気的特性の優れた配線板を製造することができる材料として、金属体付き絶縁体を提供する。

【解決手段】表面を粗化した金属体1を絶縁体2に張り合わせて形成される金属体付き絶縁体3に関する。上記金属体1として粗化面4に金属粒子5を付着させたものを用いる。上記金属粒子5が絶縁体2内に埋め込まれている。

(もっと読む)

多層配線基板、半導体チップ搭載基板及び半導体パッケージ、並びにそれらの製造方法

【課題】 配線の表面にミクロンオーダーの凹凸(表面粗さ)を形成することなく層間絶縁層と配線の接着強度が確保でき、信頼性が良好でかつ高速電気信号を効率よく伝送可能な多層配線基板(マザーボード、半導体チップ搭載基板)と半導体パッケージ及びその製造方法を提供する。

【解決手段】 層間絶縁層と配線が複数層形成された多層配線基板であって、前記配線は銅からなり、前記配線表面上にSi−O−Si結合を有する化合物が形成され、さらにその上にカップリング剤または密着性改良剤を少なくとも一種以上含む処理膜が形成されている多層配線基板。

(もっと読む)

マイクロストリップライン構造

【課題】 信号ラインにアンカー層が形成されている場合においても、導体損失を抑制することができるマイクロストリップライン構造の提供。

【解決手段】 グラウンド層または電源層が、信号ラインのアンカー層非形成面と対向して配置されているマイクロストリップライン構造。

(もっと読む)

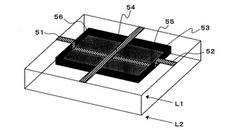

配線基板とその製造方法

【課題】立体回路を形成する配線基板において、配線パターンやこれらの間を導通するビアの形状を正確に形成した配線基板とその製造方法を提供する。

【解決手段】コア基板2の上面に形成された下層配線パターン10と、この下層配線パターン10の間及び周囲に形成され、これと略同じ高さを有する第1樹脂絶縁層4と、上記下層配線パターン10及び第1樹脂絶縁層4の上面に渉って形成された第2樹脂絶縁層6と、この第2樹脂絶縁層6の上面に形成された上層配線パターン20と、上記第2樹脂絶縁層6を厚さ方向に貫通して形成され、下層・上層配線パターン10,20間を導通するビア8と、を有する配線基板1。

(もっと読む)

多層プリント配線板の製造方法、多層プリント配線板及び化学粗化液

【課題】 内層回路基板の配線回路の表面全体を均一に粗化することのできる多層プリント配線板の製造方法を提供する。

【解決手段】 上記課題を解決する本発明の多層プリント配線板400の製造方法は、内層回路基板40の主面に備えられる配線回路44上に樹脂及び繊維を含有するプリプレグ50を積層し内層回路基板40とプリプレグ50の硬化体とを一体化してなる積層構造を備える多層プリント配線板400の製造方法であって、配線回路44の表面44aに第1の化学粗化液を接触させて表面44aを粗化する第1粗化工程と、第1粗化工程の後に表面44aに第2の化学粗化液を接触させて表面44aを粗化する第2粗化工程とを有することを特徴とする。

(もっと読む)

回路基板及びその製造方法

電気絶縁層間の密着性が高く、且つ層間電気抵抗の低い回路基板を提供するために、基体1上に形成された第1の導体層と、その上に形成された第1の電気絶縁層とを備えた回路基板において、第1の導体層は、0.1nm以上、100nm未満の表面粗さRaを有し、当該第1の導体層と第1の電気絶縁層との間には、チオール化合物を主材料とする第1のプライマー層が設けられている。これによって、第1の導体層と第1の電気絶縁層との間の密着性が良く、しかも、高周波信号にも対応できる回路基板が得られる。 (もっと読む)

多層プリント配線板

【課題】 高周波領域のICチップ、特に3GHzを越えても誤動作やエラーの発生しないパッケージ基板を提供する。

【解決手段】 コア基板30上の導体層34Pを厚さ30μmに形成し、層間樹脂絶縁層50上の導体回路58を15μmに形成する。導体層34Pを厚くすることにより、導体自体の体積を増やすし抵抗を低減することができる。更に、導体層34を電源層として用いることで、ICチップへの電源の供給能力を向上させることができる。

(もっと読む)

多孔質配線板及びそれを用いた電子部品

【課題】絶縁基材の多孔質構造を保持したまま、成形後の内壁の状態を良好にし、ビアホールによる層間接続をウェットプロセスで形成しためっき膜により接続信頼性を高め、ビアホール接続不良、マイグレーションによる絶縁破壊等を起こさない、また、機械的強度に優れ、低誘電率、低誘電正接を示す高周波対応の多孔質配線板、更にそれらを用いた電子部品を提供する。

【解決手段】少なくとも1層以上の多孔質層300を積層した両面配線板又は多層配線板であって、前記多孔質層300が、ポリイミドと高耐熱性熱可塑性樹脂をブレンド体として含有し、スルーホール又はビアホール10に形成されためっき膜11を介して層間の配線が接続されたことを特徴とする多孔質配線板。

(もっと読む)

多層配線板

【課題】伝送損失を効率的に低減した多層配線板を提供する。

【解決手段】グランドまたは電源である2層の導体層に挟まれて形成された導体ラインを伝送線路として備えた多層配線板において、伝送線路の特性インピーダンスが35〜45Ωであり、かつグランドまたは電源である2層の導体層間の距離が200〜400μmであり、かつ少なくとも1本の伝送線路のライン幅が100〜250μmであることを特徴とする多層配線板。

(もっと読む)

多層プリント配線板

【課題】 機械的強度,耐熱性,接着強度,耐久性,及び寸法安定性が良好で、且つ絶縁層を薄くしても絶縁信頼性が高く、配線の高密度化が可能な多層プリント配線板を提供する。

【解決手段】 アラミドフィルム20と、その両面にエポキシ系接着剤プリプレグシート21,21により接着された銅箔22,22とを積層して、コンデンサーを備える両面配線板B1を製造した。また、アラミドフィルム30と、その両面にエポキシ系接着剤プリプレグシート31,31により接着された銅箔32,32とを積層して、インダクターを備える両面配線板B2を製造した。そして、両面配線板B1,B2をガラスクロスプリプレグを挟んで積層した上、その両面に銅箔52,52を積層して、回路が形成された銅箔を備え各銅箔がスルーホールで接続された8層の多層プリント配線板B4を製造した。

(もっと読む)

161 - 180 / 202

[ Back to top ]