Fターム[5E346HH24]の内容

多層プリント配線板の製造 (97,916) | 目的、課題、効果 (10,213) | 製品性能に関するもの (1,703) | 薄形化 (335)

Fターム[5E346HH24]に分類される特許

101 - 120 / 335

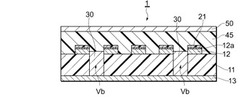

多層配線板及びその製造方法

【課題】多層配線板の反りや凹凸が生じても、配線層を形成するためのマスクとして均一性に優れた薄膜のパターンを簡易に形成することができる多層配線板の製造方法を提供する。

【解決手段】支持基体11に金属層12,13が設けられた両面CCL10の表面に、プライマー樹脂層21と金属層22からなるプライマー付金属箔20を載置し、両者を接合し、プライマー樹脂層21を硬化させる。次に、金属層22側からビアVbを穿設し、その上に金属めっき層30を形成する。次に、エッチダウンした金属めっき層30と金属層22をパターニングした後、今度はそれをマスクとして、プライマー樹脂層21をパターニングする。そして、そのパターニングされたプライマー樹脂層21をマスクとして、両面CCL10の金属層12及び金属めっき層30をパターニングして配線パターンを形成する。

(もっと読む)

振動デバイス付き実装基板

【課題】振動デバイスおよび制御デバイスが実装され、十分に厚みの小さい振動デバイス付き実装基板を提供すること。

【解決手段】本発明にかかる振動デバイス付き実装基板1000は、凹部180を有する実装基板100と、実装基板100に実装された振動デバイス200および制御デバイス300と、を有し、振動デバイス200または制御デバイス300は、凹部180内に実装され、振動デバイス200および制御デバイス300は、互いにバンプ400によって接続されている。

(もっと読む)

セラミック多層基板及びその製造方法

【課題】各セラミック層のさらなる薄層化時もショート不良発生が無く、かつ平坦性に優れたセラミック多層基板およびその製造方法を提供する。

【解決手段】所定の位置に回路配線パターン6とビア7とが形成された複数のセラミック層9A、9B、9Cからなるセラミック多層基板10において、互いに上下に位置する前記ビア7と前記回路配線パターン6との間に介在するセラミック層9Bには、前記ビア7と回路配線パターン6とが重なり合う領域に、無機成分の含有量が周囲よりも高い絶縁部5が形成される。

(もっと読む)

複合配線板

【課題】薄型化、搭載ICの放熱効率の向上、断線のおそれの排除その他の種々の問題点を解決することができる複合配線板を提供する。

【解決手段】本発明の複合配線板1においては、セラミック配線板3の凸部3aを樹脂配線板2の貫通孔2aに挿入し、セラミック配線板3の肩部3bに形成された第1電極4と樹脂配線板2の貫通孔2aの周縁2bに形成された第2電極8とをはんだ付けすることにより、樹脂配線板2およびセラミック配線板3を接続している。

(もっと読む)

配線基板及び半導体装置

【課題】少なくとも配線層数を最小限にでき、更には異なる信号間のクロストークを抑制する。

【解決手段】第一配線層7に半導体素子2が実装される。一列目の信号端子11と2列目の信号端子12、四列目の信号端子14と五列目の信号端子15とが差動ペアを構成している。三列目の信号端子13はグランド電極で、第四配線層10に形成されたグランド電極21と層間接続ビア20で接続されている。信号端子11に接続された信号配線16は第二配線層8に、信号端子12に接続された信号配線17は第三配線層9に形成され、差動伝送路を構成している。横方向に隣接した端子同士は独立した電位を有しており結合させる必要がないため、隣接した端子の直下のビアランド間に内側の端子に接続された別の信号配線を通すことができ、基板全体の配線層数を減らすことができる。

(もっと読む)

積層回路配線基板

【課題】高多層化構造でありながら肉厚を低減し高フレキシブル化や低コスト化を図るのに好適な積層回路配線基板を提供することを目的とする。

【解決手段】積層回路配線基板は、絶縁樹脂基板の表面に回路配線層が形成された第1及び第2回路配線基板と、前記第1、第2回路配線基板間に配置され少なくとも第1回路配線基板の一表面に印刷形成された層状の印刷回路配線部とを積層し積層界面を接着層によって接着して形成され、前記印刷回路配線部は、前記第1回路配線基板の一表面に前記回路配線層を覆って被着され前記回路配線層の一部に通じるコンタクト孔を有する絶縁被覆層と、前記コンタクト孔内及び前記絶縁被覆層の表面に亘って導電性ペーストを印刷して形成された回路パターン印刷層とを備えていることを特徴とする。

(もっと読む)

電気・電子部品内蔵回路基板とその製造方法

【課題】従来の部品内蔵回路基板に比べて、薄く、また表面実装する部品点数を多くすることができる電気・電子部品内蔵回路基板を提供する。

【解決手段】電気・電子部品2と、その電気・電子部品2が貫入できる部品貫入孔7を面内に有し、かつ上面3aに第1ランド部6A、下面に3bに第2ランド部6Bを有する中間回路基板3とが、上面1aに第3ランド部4A、下面1bに第4ランド部4Bを有する絶縁基材1の中に埋設され、第3ランド部4Aと第1ランド部6Aの間、第1ランド部6Aと第2ランド部6Bの間、第2ランド部6Bと第4ランド部4Bの間は、全て、めっき材充填ビア9a、8、9bで電気的に接続されている電気・電子部品内蔵回路基板。

(もっと読む)

電子部品内蔵基板及びその製造方法

【課題】本発明は、電子部品内蔵基板の厚さ方向のサイズを小型化することのできる電子部品内蔵基板、及び電子部品内蔵基板の厚さ方向のサイズを小型化することができると共に、電子部品内蔵基板の製造時に反りが発生することを防止することのできる電子部品内蔵基板の製造方法を提供することを課題とする。

【解決手段】第1の配線パターン37を有する第1の配線基板11と、第1の配線パターン37に表面実装された第1の電子部品14と、第2の配線パターン51を有し、第1の配線パターン37が形成された側の第1の配線基板11と第2の配線パターン51とが対向するように配置された第2の配線基板12と、第2の配線パターン51に表面実装されると共に、第1の電子部品14と対向するように配置された第2の電子部品15と、第1の配線基板11と第2の配線基板12との間を封止する樹脂部材16と、を設けた。

(もっと読む)

部品内蔵基板及びその製造方法

【課題】 部品内蔵基板及びその製造方法に関し、部品内蔵基板を用いたシステムインパッケージ或いはモジュールの低背化、小面積化且つ低コスト化を可能にする。

【解決手段】 内蔵部品を搭載した部品内蔵基板の基板最表面実装部より低い層に外付け部品を接続する端子を有する部品内蔵基板の前記外付け部品を接続する端子の露出部を囲む表面実装部の下層を構成する第2の樹脂シートを、他の層のボンディング用の第1の樹脂シートより樹脂の流動性が低い樹脂シートにする。

(もっと読む)

チップ内蔵印刷回路基板及びその製造方法

【課題】チップ内蔵印刷回路基板及びその製造方法を提供すること。

【解決手段】内部にビア15aが貫設された絶縁層13と、該絶縁層13に組み込まれ、その一面に備えられたパッド12aが該絶縁層13の上面及び下面に各々露出された第1チップ12及び第2チップ22と、その第1チップ12のパッド12a及びビア15aと接続されるように、該絶縁層13の上面に設けられた上部パターン15bと、該第2チップ22のパッド及び該ビア15aと接続されるように、該絶縁層13の下面に設けられた下部パターン15cとを含むチップ内蔵印刷回路基板及びその製造方法を提供する。

(もっと読む)

部品内蔵モジュールの製造方法

【課題】樹脂層の厚みを薄くしながら、回路部品を樹脂層と接触させずに収納できる中空キャビティを形成できる部品内蔵モジュールの製造方法を提供する。

【解決手段】上面に中空形成用凸部31と第1の電極23,24が形成され、電極上に第1の回路部品25,26が実装されたキャリア30の上に、未硬化の樹脂層20を圧着し、硬化させる。次に、樹脂層20からキャリア30を剥離し、樹脂層20の中に回路部品25,26を埋設すると共に樹脂層20の下面に凹部21を形成する。第2の回路部品5を実装した基板1の上に接着剤層10を介して樹脂層20を接着することで、中空キャビティ22の中に第2の回路部品5を収納する。

(もっと読む)

プリプレグの製造方法、プリプレグ、積層板、積層板の製造方法およびプリント回路板

【課題】プリント回路板の平坦性、絶縁層厚みの均一性が良好なプリプレグの製造方法、プリプレグ、積層板、積層板の製造方法およびプリント回路板を提供すること。

【解決手段】(a)基材に樹脂成分を含浸させ加熱乾燥することにより前記樹脂成分をBステージ化樹脂にする工程、(b)前記工程で得られたBステージ化樹脂を検査する工程、(c)前記検査工程にて検査して、検査合格品と不合格品とを選別する工程と、

を含み、前記検査は、以下の工程を含むプリプレグの製造方法:(1)キュラストメータを用い、ダイ温度を170℃とする工程、(2)前記ダイに前記Bステージ化樹脂を投入し、前記Bステージ化樹脂の硬化トルクが0.003N・mに到達する時間を測定する工程、(3)前記到達する時間が、60秒以上、240秒以下であるとき合格品とし、それ以外を不合格品とするとともに、前記不合格品を除去する工程。

(もっと読む)

半導体素子搭載用パッケージ基板及びその製造方法

【課題】PoPを構成する場合において、組み合わせるパッケージの自由度が大きく、パターン設計上の制約も小さく、トップパッケージとボトムパッケージ間の接続を高密度で行うことが可能な半導体素子搭載用パッケージ基板とその製造方法を簡易なプロセスで安価に提供することを目的とする。

【解決手段】開口及び貫通孔を有するキャビティ層と、このキャビティ層に積層されたベース層と、前記開口によって形成されたキャビティ部と、前記貫通孔によって形成された有底ビアと、を有する半導体素子搭載用パッケージ基板において、前記有底ビアの内壁に金属被覆が形成され、これを下地として前記有底ビアに導電樹脂が充填され、この導電樹脂中に含まれる導電成分が、露出した状態で前記有底ビアの入り口側に配置され、この露出した導電成分上に、めっきが直接析出することにより形成された金属皮膜を有する半導体素子搭載用パッケージ基板とその製造方法である。

(もっと読む)

半導体素子搭載用パッケージ基板とその製造方法

【課題】PoPを構成する場合において、組み合わせるパッケージの自由度が

大きく、パターン設計上の制約も小さく、トップパッケージとボトムパッケージ間の接続

を高密度で行うことが可能な半導体素子搭載用パッケージ基板とその製造方法を提供する

ことを目的とする。

【解決手段】キャビティ材と接着剤とを備え、これらを貫通するキャビティ層と、前記接着剤によって前記キャビティ層に積層されたベース層と、前記開口によって形成されたキャビティ部と、前記貫通孔によって形成された有底ビアと、を有する半導体素子搭載用パッケージ基板において、前記キャビティ層に内層回路が設けられ、この内層回路と接合するように、前記有底ビアの内壁に金属被覆がめっきにより形成され、前記有底ビアに導電樹脂が充填される半導体素子搭載用パッケージ基板とその製造方法である。

(もっと読む)

フレキシブルプリント配線板の製造方法とその構造

【課題】フレキシブルプリント配線板の製造方法とその構造

【解決手段】その製造方法は以下のプロセスを含める。(1)基材を提供し、(2)前記基材に対し予熱乾燥を行う、(3)該基材表面はスクリーン印刷により、接地回路、X軸回路、Y軸回路と外部接続回路を含めた回路パターンを形成すし、(4)回路パターンに合わせて、基材の表面に接地回路層を形成する。引き続き、(5)基材表面はさらにY軸回路層を形成する。(6)同じく、X軸回路に従い、基材の表面にX軸回路層を形成する。最後に、(7)基材表面の外部接続回路の場所に、カーボンペースト強化層を形成する。

(もっと読む)

はんだを使用しないフレキシブル回路アセンブリおよび製造方法

本発明は、電子アセンブリ400と、その製造方法(800)、(900、1000、1200、1400、1500、および1700)とを提供する。アセンブリ400は、はんだを使用しない。I/Oリード412を有する構成要素406または構成要素パッケージ402、802、804、806が、平面的な基板808上に配置される(800)。このアセンブリは、基板808を貫通して構成要素のリード412まで形成または穿孔された(1000)ビア420、1002を有する電気絶縁材料908により被包される(900)。次いで、アセンブリは、めっきされ(1200)、この被包および穿孔プロセス1500が、所望の層422、1502、1702をビルドアップするために繰り返される。平面的な基板808は、可撓性基板2016であってもよく、それによりアセンブリ2000の屈曲を可能にして、様々な筐体内に適合するようにしてもよい。  (もっと読む)

(もっと読む)

部品内蔵配線板

【課題】複数種の部品が混載で埋設、実装される場合であっても大きな生産性と低コストを実現しかつ信頼性を維持することが可能な部品内蔵配線板を提供すること。

【解決手段】積層された第1、第2の絶縁層と、第2の絶縁層に埋設の、表面実装端子をもつ半導体素子およびチップ状の部品と、第1、第2の絶縁層に挟まれた、第1、第2のランドを有する配線パターンと、半導体素子、部品と第1、第2のランドとをそれぞれ電気的に接続する第1、第2の接続部材とを具備し、第2の接続部材が、硬化樹脂部と、該樹脂部に含有された融点が240℃以下の金属と、該金属の組成金属のひとつである第1の金属が第2の金属を含む複数元素系相に変化することで融点が260℃以上となる性質の第1の金属の該複数元素系相により表面が覆われた第2の金属の粒子を含有しかつ樹脂部中で該複数元素系相が連接し導電性の骨格構造を形成している導電部とを有する。

(もっと読む)

配線基板の製造方法

【課題】薄型で高密度な配線基板を効率よく製造することが可能な配線基板の製造方法を提供することである。

【解決手段】支持フィルム1上に金属箔11が粘着層を介して保持された支持フィルム付き金属箔2において、外周部に位置する支持フィルム1を枠状に除去して溝部4を形成する工程と、この金属箔2を、未硬化の熱硬化性樹脂を含む支持基板3Pの主面3a上に、溝部4から露出する金属箔下面11aと支持基板3Pの主面3aとが対向するように載置し、これらを金属箔下面11aと主面3aとが密着するように加圧加熱して、支持基板3Pを熱硬化させる工程と、少なくとも溝部4の内側領域Bに位置する金属箔上面上11bに配線基板用の積層体を形成する工程と、内側領域Bに位置する前記積層体および支持基板を切断する工程と、前記積層体を支持フィルム1から分離する工程とを含むようにした。

(もっと読む)

部品内蔵基板の製造方法および部品内蔵基板

【課題】口径が小さくストレート性が高い層間接続導体を形状し、小型化で信頼性の高い部品内蔵基板部品を製造する。

【解決手段】第二層4に部品5を埋設した上でこれを硬化し、硬化した第二層4に上面から下面にかけて貫通する貫通孔の層間接続導体6を形成する。そして、下から順の面内導体2、異方性導電材料からなる未硬化の第一層3、第二層4を順に積層し、第一層3の硬化により、それらを一体化して部品内蔵基板1を製造する。

(もっと読む)

リジッドフレックス回路板

【課題】フレキシブル部の屈曲性に優れ、回路板の厚さを薄くした、高屈曲性と薄型化を両立させた、信頼性の高いリジッドフレックス回路板を提供すること。

【解決手段】フレキシブル部801とリジッド部802とを備えるリジッドフレックス回路板800であって、リジッド部802の第一の基材110の、一方の面側に接して第一の絶縁層200aが、他方の面側に接して第二の絶縁層200bがそれぞれ設けられており、第一の被覆層のリジッド部側端面105は、第二の絶縁層のフレキシブル部側端面107よりも、リジッド部802側に位置していることを特徴とする。

(もっと読む)

101 - 120 / 335

[ Back to top ]