Fターム[5F033HH35]の内容

半導体集積回路装置の内部配線 (234,551) | 単一配線層の材料,層間接続の上層配線層の材料 (33,767) | 化合物 (5,420) | 酸化物 (476)

Fターム[5F033HH35]に分類される特許

201 - 220 / 476

半導体装置の製造方法

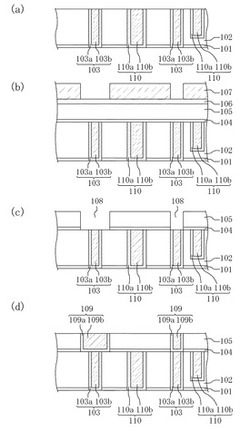

【課題】耐熱性や絶縁性の劣化などの不良の発生が抑えられた絶縁膜と、金属配線とを備えた半導体装置の製造方法を提供する。

【解決手段】基板上に吸湿性を有する絶縁膜102を形成し、絶縁膜にダミーコンタクトホールとコンタクトホールとを形成する。基板を熱処理して絶縁膜に含まれる水分を脱離させた後、金属膜で構成されるコンタクト103およびダミーコンタクト110をそれぞれ形成する。熱処理により、コンタクトホールおよびダミーコンタクトホールを通して絶縁膜中の水分を脱離させることができる。

(もっと読む)

導電性の構造物を含む半導体構造および形成方法

半導体構造(300)は、半導体基板(301)を有する。前記半導体基板(301)の上に電気絶縁材料の層(304)が形成されている。前記電気絶縁材料の層(304)に導電性の特徴(312)が形成されている。前記導電性の特徴(312)と前記電気絶縁材料の層(304)の間に第1の半導体材料の層(320)が形成されている。  (もっと読む)

(もっと読む)

強誘電体メモリ装置の製造方法

【課題】水素バリア膜の下層との間においてエッチングの十分な選択比が得られると共に、コンタクトホールの形成工程を簡略化した強誘電体メモリ装置の製造方法を提供すること。

【解決手段】半導体基板上に強誘電体キャパシタ3を形成する工程と、強誘電体キャパシタ3を被覆する水素バリア膜12を形成する工程と、水素バリア膜12を被覆する層間絶縁膜13を形成する工程と、C4F8ガススとO2ガスとを少なくとも含む混合ガスを用いたエッチングにより層間絶縁膜13及び水素バリア膜12を貫通する貫通孔21を形成する工程とを備え、C4F8ガスの流量がO2ガスの流量に対して0.77倍以上3.8倍以下である。

(もっと読む)

半導体装置及びその製造方法

【課題】強誘電体膜の劣化を防止する。

【解決手段】本発明の半導体装置1は、基板21上方に順次設けられた第1電極32、強誘電体膜33、及び第2電極34を有する強誘電体キャパシタ3と、強誘電体キャパシタ3の上面及び側面を覆う水素バリア膜4と、水素バリア膜4及び基板21を覆う層間絶縁膜6と、層間絶縁膜6及び水素バリア膜4を貫通して第2電極34を露出させるコンタクトホール70と、第2電極34上を含むコンタクトホール70の内壁面70aを覆い、水素バリア性を有する導電材料からなるバリアメタル75と、コンタクトホール70内に埋設されたプラグ導電部7と、を備えている。水素バリア膜4におけるコンタクトホール70の内壁面は、コンタクトホール70の内側に向かって凹となる湾曲面となっており、水素バリア膜4におけるコンタクトホール70の内径は第2電極34に向かって小さくなる。

(もっと読む)

強誘電体メモリ装置の製造方法及び強誘電体メモリ装置

【課題】強誘電体材料において酸素欠損が発生することをより確実に防止できる強誘電体メモリ装置の製造方法及び強誘電体メモリ装置を提供すること。

【解決手段】半導体基板上に強誘電体キャパシタ3を形成する工程と、強誘電体キャパシタ3を被覆する水素バリア膜12を形成する工程と、水素バリア膜12に貫通孔21を形成する工程と、強誘電体キャパシタ3及び水素バリア膜12を被覆する第2層間絶縁膜13を形成する工程と、第2層間絶縁膜13に貫通孔21を形成する工程と、貫通孔21の内壁面及び強誘電体キャパシタ3の上面それぞれに密着層24を形成する工程と、貫通孔21内にプラグを形成する工程とを備え、貫通孔21が、貫通孔21の内側に形成されると共に、貫通孔21の内壁面が、被覆層24で被覆される。

(もっと読む)

溶液層の処理方法

【課題】液相中で、常温、常圧にて、例えば基体上に薄膜を成膜し、あるいは又、基体表面を処理するための溶液層の処理方法を提供する。

【解決手段】溶液層の処理方法は、基体10の表面(第1面11)に例えば塗布された溶液層20に放電用電極30を用いて誘電体バリア放電処理を施す。これによって、例えば、溶液層中に固相体を析出させることができるし、あるいは又、基体10の表面11を清浄化することができる。

(もっと読む)

半導体装置及びその製造方法

【課題】強誘電体キャパシタの特性ばらつきを低減する。

【解決手段】本発明の製造方法は、基体上に第1電極32と強誘電体膜33と第2電極34とが順次積層された強誘電体キャパシタ3を形成する工程と、強誘電体キャパシタ3及び前記基体を覆って第1層間絶縁膜5を形成する工程と、第1層間絶縁膜5を覆って第2層間絶縁膜6の材料膜61を形成する工程と、材料膜61の上面側をCMP法で研磨することにより、強誘電体キャパシタ3上に位置する第1層間絶縁膜5を露出させる工程と、第1層間絶縁膜5を露出させる工程の後に、第1層間絶縁膜5を貫通して第2電極34を露出させるコンタクトホール70を形成する工程と、コンタクトホール70内に、第2電極34と導通するプラグ導電部を形成する工程と、を有する。第1層間絶縁膜5は、第2層間絶縁膜6と比して、CMP法による研磨速度が遅くなるようにする。

(もっと読む)

配線構造、記憶素子およびその製造方法並びに記憶装置

【課題】表面が微細かつ平坦な縦接続層を有し、イオン化層を有する記憶素子の下部電極として記録材料に適した材料を選択可能な構成を有する配線構造、およびこの配線構造を用いた記憶素子を提供する。

【解決手段】第1絶縁層1の溝13内に縦接続層14を形成する。縦接続層14は、溝13内に埋設された円柱状の基部14Aと、基部14Aよりも横断面積の小さな円柱状の上部14Bと、円錐台形状の中間部14Cとにより構成されている。第2絶縁層15の表面と縦接続層14の上部14Bの表面とは共通の平坦面を形成している。縦接続層14は下部電極を兼ねており、絶縁層12および縦接続層14の上部14B上に記憶層16および上部電極17がこの順に積層されている。縦接続層14の上部14Bを微細な平坦面とすることができる一方、基部14Aを大径とすることができ,空隙が発生する虞がなくなり、表面の平坦性を確保できる。

(もっと読む)

半導体装置、電気光学装置、電子機器、半導体装置の製造方法及び電気光学装置の製造方法

【課題】半導体装置の特性の向上、特に、配線の低抵抗化、また、配線材料の半導体装置を構成する半導体層への拡散の低減を図る。

【解決手段】半導体装置を、基板上に形成された半導体膜(13)と、半導体膜上にゲート絶縁膜を介して形成され、第1導電性材料よりなるゲート電極部(G)と、ゲート電極部と同一層に、ゲート電極部と電気的に接続されるよう配置され、前記前記第1導電性材料とは異なる第2導電性材料を含有する配線部(GL)と、を有するよう構成する。ゲート電極部と配線部とを異なる材料で構成することで、ゲート電極部および配線部の構成材料を最適化できる。例えば、チャネル領域上のゲート電極(G)部を拡散し難いNi配線で構成し、チャネル領域とは重ならないゲート配線(GL)部は、抵抗の低いAg配線を用い、配線の低抵抗化を図る。

(もっと読む)

パターン形成方法及びそれを利用した表示装置の製造方法

【課題】

互いにパターン(平面形状)の異なる2種類以上の薄膜を積層した積層構造を形成する工程にて、1回のフォトリソグラフィ工程で夫々の薄膜形状を画定すること。

【解決手段】

基板1上に2層の薄膜3,2を順次成膜し、次に薄膜2の上面に形成された第1マスクパターン4を用いて薄膜2のエッチングを行い、第1の薄膜パターン6を形成する。その後、第1マスクパターン4を残した状態で第1マスクパターン4及び薄膜2の上に、有機材料のオフセット印刷、インクジェット印刷、又はディスペンサノズルによる追加塗布で第2マスクパターン5を形成する。最後に、薄膜3を第1マスクパターン4及び第2マスクパターン5を用いて第2の薄膜パターン7に成形し、続いて2つのマスクパターン4,5を除去する。以上の工程により、フォトリソグラフィが第1マスクパターン4を形成する1回のみに制限されるも、基板1の主面に所望の積層構造が形成される。

(もっと読む)

表示装置の作製方法

【課題】電気特性に優れ、信頼性の高い薄膜トランジスタを有する表示装置を生産性よく作製する方法を提案することを課題とする。

【解決手段】ゲート電極上にゲート絶縁膜を形成し、ゲート絶縁膜上に微結晶半導体膜を成膜し、微結晶半導体膜の表面からレーザビームを照射して微結晶半導体膜の結晶性を改善する。次に、結晶性が改善された微結晶半導体膜を用いて薄膜トランジスタを形成する。また当該薄膜トランジスタを有する表示装置を作製する。

(もっと読む)

導電膜の形成方法および電極

【課題】基板の選択範囲を広げることのできる導電膜の形成方法と、描画面積が大きくなった場合の生産性の低下を抑制可能な導電膜の形成方法とを提供する。また、これらの方法によって形成された導電膜からなる電極を提供する。

【解決手段】金属超微粒子を含むインクを基板の上に塗布した後、荷電粒子ビームを照射しながら200℃以下の温度でインクを焼成して導電膜を得る。荷電粒子ビームは電子ビームとすることができる。また、金属超微粒子を含むインクを基板の上に塗布した後、紫外線ランプで紫外線を照射しながら200℃以下の温度でインクを焼成して導電膜を得る。いずれの場合においても、塗布はインクジェット法によって行われることが好ましい。

(もっと読む)

強誘電体メモリおよび強誘電体メモリの製造方法

【課題】合わせマークのサイズが大きい場合でもその異常酸化を防止できるようにした半導体装置の製造方法及び合わせマークの形成方法、半導体装置を提供する。

【解決手段】半導体基板から層間絶縁膜の上面に至るプラグ電極を第1プラグ電極5と第2プラグ電極13とに分け、第1プラグ電極5と第2プラグ電極13とをLI層7aで繋ぐと共に、LI層7bを合わせマーク15の下に敷いてエッチングストッパ層として使用する。このような構成であれば、開口部Hを浅く形成することができるので、開口部H内をW膜11で埋め込むことが容易であり、合わせマーク15の表面の段差を小さくすることができる。

(もっと読む)

半導体ウエハおよび半導体装置の製造方法

【課題】ウエハエッヂ部における膜はがれやパターン飛びを防止できる半導体ウエハおよび半導体装置の製造方法を提供する。

【解決手段】シリコン基板101上には、トレンチ分離膜500により分離された活性領域にゲート構造400が形成されており、さらに、コンタクト層間膜103および、low−kビア層間膜すなわちV層とlow−k配線層間膜すなわちM層とが交互に成膜された多層配線構造が形成されている。第一の層間膜113から第五の層間膜153までのFineレイヤにおいては、M層のウエハエッヂ部は除去されているが、V層のウエハエッヂ部は除去されていない。また、コンタクト層間膜103のウエハエッヂ部は除去されていない。

(もっと読む)

Al合金膜を用いた低接触電気抵抗型電極およびその製造方法並びに表示装置

【課題】Al合金中の合金元素を少なくしても、透明酸化物導電膜との接触抵抗を低くすることのできる低接触電気抵抗型電極、およびこうした電極を製造するための有用な方法、並びにこうした電極を備えた表示装置を提供する。

【解決手段】本発明の低接触電気抵抗型電極は、酸化物透明導電膜と直接接触するAl合金薄膜からなる低接触電気抵抗型電極において、前記Al合金は、Alよりもイオン化傾向が小さい金属元素を0.1〜1.0原子%の割合で含有し、且つAl合金薄膜の酸化物透明電極と直接接触するAl合金薄膜表面は、最大高さ粗さRzで5nm以上の凹凸が形成されたものである。

(もっと読む)

半導体装置の製造方法及び合わせマークの形成方法、半導体装置

【課題】合わせマークのサイズが大きい場合でもその異常酸化を防止できるようにした半導体装置の製造方法及び合わせマークの形成方法、半導体装置を提供する。

【解決手段】基板1から第3層間絶縁層9の上面に至るプラグ電極を第1プラグ電極5と第2プラグ電極13とに分け、第1プラグ電極5と第2プラグ電極13とを繋ぐと共に、第1層間絶縁層3をエッチングストッパ層として使用し、第1層間絶縁層3上に合わせマーク15を形成する。開口部Hを浅く形成することができるので、開口部H内をW層11で埋め込むことが容易となり、合わせマーク15を覆う酸化バリア層17の段差被覆性を向上させることができる。

(もっと読む)

配線膜の形成方法、トランジスタ、及び電子装置

【課題】ヒロック発生を防止し、密着性とバリア性に優れた配線膜を形成する。

【解決手段】成膜対象物21が配置された真空槽13に酸素又は窒素を含有する添加ガスを導入し、Zr等の添加元素を含む銅ターゲット11をスパッタリングし、アルミニウム膜23の表面にバリア膜24を形成する。バリア膜24は銅を主成分とするため、アルミニウム膜23と同じエッチング液でエッチング可能であり、添加元素と酸素を含むため、アルミニウム膜23にヒロックが発生しない。また、配線膜25の表面にITOを密着させた場合には、アルミニウム膜23は直接ITOに接触しないからコンタクト抵抗も高くならない。

(もっと読む)

薄膜配線層及びその製造方法

【課題】配線抵抗を上昇させることなく、誘電体焼成時におけるCu配線の酸化を抑制し、配線脇に残存する泡を起因とした耐圧不良を回避可能な保護膜を提供する。

【解決手段】Cu配線上に2種類の金属種から構成される保護層をめっき法により形成する。保護層を2層構造とする場合、Cu表面全面を被覆するようにCo膜を中間層として積層し、Co膜の上にNi膜を積層する。また、保護層を単層構造とする場合、Co−Ni合金膜でCu表面全体を被覆する。

(もっと読む)

表示装置の製造方法

【課題】フォト工程の低減を図った表示装置の製造方法。

【解決手段】第1導電型TFTと第2導電型TFTの各形成領域に、半導体層、第1絶縁膜、ゲート電極が形成され、前記半導体層のチャネル領域の各外側に第1導電型不純物領域が形成されている基板上に第2絶縁膜を形成し、前記第1導電型TFTの形成領域において当該ゲート電極を露出させることなく、前記第2導電型TFTの形成領域において当該ゲート電極のうち半導体層と交差する各辺の一部を露出させるようにして、ドレインおよびソースの各電極の接続用のコンタクトホールを形成し、多層導電層によって、前記第1導電型TFTの形成領域における前記各コンタクトホール、前記第2導電型TFTの形成領域において前記各コンタクトホールのゲート電極の一部を被うようにして、ドレインおよびソースの各電極を形成し、第2導電型不純物をドープして、半導体層に第2導電型不純物領域を形成する。

(もっと読む)

半導体装置の製造方法

【目的】配線幅の微細化を図る半導体装置の製造方法を提供することを目的とする。

【構成】本発明の一態様の半導体装置の製造方法は、基板上に第1の絶縁膜を形成する工程(S102〜S104)と、第1の絶縁膜に開口部を形成する開口部形成工程(S106)と、開口部の側面および底面に触媒特性膜を形成する触媒特性膜形成工程(S108)と、触媒特性膜が側面および底面に形成された開口部にCu膜を埋め込むめっき工程(S112)と、開口部の側面に形成された触媒特性膜を除去する触媒特性膜除去工程(S116)と、触媒特性膜が除去された後に、第1の絶縁膜およびCu膜上に第2の絶縁膜を形成する第2の絶縁膜形成工程(S120)と、を備えたことを特徴とする。

(もっと読む)

201 - 220 / 476

[ Back to top ]