Fターム[5F136BA36]の内容

半導体又は固体装置の冷却等 (35,223) | ヒートシンク (3,233) | ヒートシンクの製造方法 (236)

Fターム[5F136BA36]の下位に属するFターム

単位フィン部材を整列、積層 (38)

フィンベースにフィンを植設、接合 (71)

Fターム[5F136BA36]に分類される特許

21 - 40 / 127

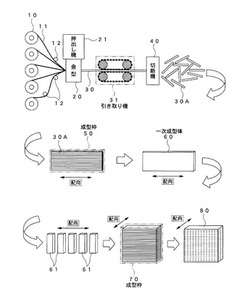

ヒートシンク

【課題】プルトルージョン成形が可能であり、かつ、熱可塑性樹脂を使用して、厚さ方向に熱伝導素材が配向され、熱伝導率の良好なヒートシンクを提供する。

【解決手段】連続供給される芯材11が熱可塑性樹脂と繊維長0.1mm乃至12mmの熱伝導性フィラーとを主材料として混練した材料の配向方向を誘導し、繊維長0.1mm乃至12mmの熱伝導性フィラーの配向を均一化させ、また、熱伝導性フィラーは繊維長0.1mm乃至12mmと長いことから、熱伝導性フィラーの配向を単一化することができ、熱伝導特性に合った配向が得られる。そして、前記ストランド30Aは、押出した長さ方向に整理できるような所定長に切断したものであるから、ストランド30Aの列が特定でき、配向特性を整理し易く、一次成型体のみならず目的の成形体として特定方向に熱伝導状態を良好とすることができる。更に、材料的に軽量であり、かつ、加工性に富むものである。

(もっと読む)

ヒートシンクの製造方法

【課題】一体型ヒートシンクを作る場合に、部材を同時に接合して多くの工程を減らすことで、コストダウンを図るヒートシンクの製造方法を提供する。

【解決手段】焼結装置を用いたヒートシンクの製造方法において、複数の金属板10,20a,20b,20c,20dを積み重ねた状態で必要な接合部のみを拡散接合・焼結した後、未接合部を折り曲げて放熱フィンを形成する。接合部には、拡散接合・焼結を促進する接合材を介在させる。また、複数の金属板10,20a,20b,20c,20dに加えて、絶縁基板30を、焼結装置により一体的に接合する。

(もっと読む)

半導体装置及び半導体装置の製造方法

【課題】WLPのヒートスプレッダによる放熱効率を高める。

【解決手段】半導体装置1が、集積回路を主面11a側に有した半導体基板11と、パッシベーション膜13上の被覆した絶縁膜14上に形成された配線23、及び電極25と、電極25以外を覆う遮光性の封止層26と、半導体基板11の裏面11bに設けられたヒートスプレッダ30と、を備える。ヒートスプレッダ30の縁寄り部分33が半導体基板11の裏面11bの縁からはみ出ている。

(もっと読む)

LED発熱の放熱用として板金で作る放熱板

【課題】少量製作でもコスト的に安価で、空気中に熱を素早く伝えることのできるLED発熱の放熱用として板金で作る放熱板を提供する。

【解決手段】熱伝導率の高い金属として、銅板やアルミの平板を使用し、簡単な金型を用いて折り曲げ加工を行い、放熱面積を広く取れるようにする。これにより、LEDチップを一定の間隔で貼り付けて、適当な長さのモジュールとすることにより、少量生産可能な色々な形状の照明体とすることができる。

(もっと読む)

押出しダイス

【課題】ベース部と複数のフィン部とからなるアルミニウム形材の特に複数のフィン部を安定した姿勢で容易に押出し成形することができると共に、長寿命化を図れるようになる押出しダイスを提供する。

【解決手段】ベース部2とこのベース部2と一体的に連続して成形された複数のフィン部3とで形成したアルミニウム形材1に対し、これを押出し成形する押出しダイス10であって、ビレット40の押出し方向上流側端面に設けられたビレット案内用凹部11と、このビレット案内用凹部11に連通しベース部2を成形するベース部成形用貫通穴12と、ビレット案内用凹部11に連通し複数のフィン部3を成形するフィン部成形溝13とを有し、フィン部成形溝13を、それぞれビレット40の押出し方向上流側の溝入り口13Aから下流側の溝出口13Bに向かって一様に拡開する形状とした。

(もっと読む)

ヒートシンクの製造方法およびヒートシンク

【課題】 本発明によるヒートシンクの製造方法は、熱伝導率が高い銅、銅合金により一体的なヒートシンクを製造できる。

【解決手段】ヒートシンク100は、円管ブランク200を粗材とし、第1中間ブランク210、第2中間ブランク220、ヒートシンク素材230の中間段階を経て成形される。 製造工程は、まず、円管ブランクを前方押出しし、第1中間ブランクを成形し、次に、第1中間ブランクを、中心軸に沿って切断して2分割し、第2中間ブランクを得る。 次に、第2中間ブランクを平面化し、ヒートシンク素材を得る。ヒートシンク素材230の平面度が不充分な場合には、さらに、平面矯正を行なう。次に、ヒートシンク素材を熱処理し、切削加工し、メッキ処理することによって、ヒートシンクを得る。

(もっと読む)

放熱板の製造方法および半導体装置の製造方法

【課題】反りの少ない放熱板を簡易な手順で得る。

【解決手段】放熱板150は、帯状金属152にプレス加工を行い、各放熱板形成領域164の外周に絞り加工部166(段差部)をそれぞれ形成する工程と、絞り加工部166が形成された帯状金属152をリールで巻き取る工程と、リールに巻き取られた絞り加工部166が形成された帯状金属152を当該リールから解いて、各放熱板形成領域164をそれぞれ切り出して複数の放熱板150を得る工程と、を含む。

(もっと読む)

軽量ヒートシンク及びこれを使用するLEDランプ

半導体装置

【課題】半導体素子の故障の可能性を低減することが可能な半導体装置を提供する。

【解決手段】半導体装置1は、半導体素子10と、半導体素子10に積層される第1電極部材21と、半導体素子10を挟んで第1電極部材21の反対側に積層される第2電極部材22と、半導体素子10と第1電極部材21とを接合する第1半田31と、半導体素子10と第2電極部材22とを接合する第2半田32と、を備えている。第2電極部材22は、半導体素子10と電極部材21,22との積層方向に伸びる絶縁性の複数の支柱22a〜22dを有している。また、複数の支柱22a〜22dは、半導体素子10の配置領域Aと異なる領域Bに位置し、且つ、半導体素子10が回転した場合に半導体素子10に接触する領域Cにおいて回転方向に不均一な間隔a,bでそれぞれが配置されている。

(もっと読む)

ヒートシンクおよびヒートシンクの輸送方法

【課題】 ヒートシンクおよびヒートシンクの輸送方法に関し、加工したヒートシンクを複数同時に輸送する段階に於いて、ヒートシンクの半導体取付面に傷が付きにくく、半導体素子が可能な限り密着できるように平面度が高いヒートシンクを提供する。

【解決手段】 ヒートシンクは、押出成形または引抜成形により形成される基体と、基体の一面に設けられて半導体素子が取り付けられる半導体取付面と、半導体取付面よりも半導体素子の側へ突出し、かつ、半導体取付面を規定する矩形の対向する二辺にそれぞれ形成される保護突部と、を有し、保護突部の一方がさらに突出する凸リブを有し、保護突部の他方が凸リブに対応する凹溝を有する。

(もっと読む)

半導体素子搭載部材とその製造方法ならびに半導体装置

【課題】ダイヤモンド粒子を用いて形成したことに見合う高い熱伝導率を有し、しかもその大きさを、製造設備等の制約を受けることなく任意に大きくできる半導体素子搭載部材、およびその製造方法と前記半導体素子搭載部材を用いた半導体装置を提供する。

【解決手段】半導体素子搭載部材は、ダイヤモンド粒子同士を直接に接触させた状態で焼結され、前記ダイヤモンド粒子の露出した表面にのみ選択的に溶浸補助層が形成された多孔質体中にマトリクス金属が溶浸された。製造方法は、ダイヤモンド粒子と溶浸補助層のもとになる元素の粉末と塩化アンモニウムの粉末の混合物を圧縮成形したのち900℃以上に加熱して前記多孔質体を形成する工程を含む。半導体装置は、前記半導体素子搭載部材の素子搭載面に、接合層を介して半導体素子を搭載した。

(もっと読む)

モータ制御装置

【課題】 ヒートシンクの冷却能力を向上させて、ヒートシンクを小型化し、それによって、モータ制御装置の小型化を容易に実現できるモータ制御装置を提供する。

【解決手段】 フィンを備えたヒートシンクと、ヒートシンクに密着する複数の外部電極端子を備えたパワー半導体モジュールと、複数の外部電極端子が接続される基板を備えたモータ制御装置において、ヒートシンクは、フィン先端に段差を形成して凹部を設け、凹部にイジェクトピンを備える。

(もっと読む)

インバータモジュールの製造方法及びインバータモジュール

【課題】ベースプレートにスイッチング素子基板を固着する際、放熱フィンに生じるひずみを低減することが可能なインバータモジュールの製造方法を提供する。

【解決手段】インバータモジュール1の製造方法は、ベースプレート2の第一面に互いに平行に配置される少なくとも3本の線状凹部40と、隣り合う2本の線状凹部40間に設けられることにより少なくとも2個設けられる凸部43と、を形成する凹凸形成工程と、凸部43のそれぞれに放熱フィン8を形成するフィン形成工程と、放熱フィン8を避けて少なくとも3本の線状凹部40のそれぞれの底面に当接する支持部61を備える支持ジグ60によりベースプレート2を第一面側から支持した状態で、第二面2Aに接着用部材10を介してスイッチング素子基板3を配置し、スイッチング素子基板3をベースプレート2側へ押圧してベースプレート2に接着させる基板接着工程と、を備える。

(もっと読む)

ヒートシンクの製造方法

【課題】作業効率が良くかつ製造コストが低く、フィン同士の間隔を小さくすることにより小型化が可能なヒートシンクの製造方法を提供する。

【解決手段】一方の面に接着剤4が塗布された平板2aを複数枚積層して、接着剤4を固化させることにより一体化して積層体3を形成する工程と、平坦なベース板1上に各平板2aの端面をそれぞれ載置して、積層体3をベース板1上に固着する工程と、接着剤4を溶解させて平板2a同士の間から除去する工程と、を含む。積層体3をベース板1上に固着する工程は、積層体3を複数の小ブロック3’に分割してから、小ブロック3’をベース板1上に固着する工程であってもよい。

(もっと読む)

放熱板の製造方法及び放熱板

【課題】厚さ方向の熱伝導性が高く、熱膨張係数が低く、なおかつ、厚手な放熱板を製造することが可能な放熱板の製造方法及び放熱板を提供する。

【解決手段】表面にディンプル2を有するディンプル板1と伝熱板14とを積層して積層体12を形成する工程と、積層体12をロール巻き状に成形して成形体13を形成する工程と、成形体13を管15内に挿入してビレット16を形成すると共に、該ビレット16を押出成型することにより、ディンプル2の中に伝熱板14の一部を充填する工程とを備えた。

(もっと読む)

ヒートシンク

【課題】 フィン間同士の間隙を広くしても冷却性能に優れるヒートシンクを提供する。

【解決手段】 入口部(13a)から出口部(13b)までを結ぶ基線(Ax)を含む鉛直面に対して第1鋭角(θ1)に配置された面内においてベースプレート(100A)の表面から伸びた柱状の複数のフィン(10A)が一定の間隔で並ぶことにより構成された第1フィン列(20a)と、第1鋭角(θ1)とは反対側で基線(Ax)を含む鉛直面に対して第2鋭角(θ2)に配置された面内においてベースプレート(11)の表面から伸びた柱状の複数のフィンが一定の間隔で並ぶことにより構成された第2フィン列(20b)とを備える。出口部側において第1フィン列のフィンと第2フィン列のフィンとは近接して配置され、出口部側に冷却用流体の流れを制限する制限手段(14)を形成する。

(もっと読む)

フィン一体型ヒートシンク

【課題】従来のコルゲートフィン型ヒートシンクを改良することによって、フィン部である各上側凸部の頂部が、従来のような平面状とならないので、上方(垂直方向や斜め方向)からの風がフィン部下方や固定部に十分届くようになる。また、その板厚も従来と同じ曲げ強度で、従来のコルゲートフィンの2倍の厚さを得ることができることから、従来の板状フィンを基板に列設して固着されるヒートシンクの利点をも備えた技術を提供しようとする。

【解決手段】板部材を折曲して、フィン部1となる上側凸部と、固定部2となる下側凸部とが、交互に形成される形状のコルゲート状フィンにおいて、各上側凸部の頂部3が、一度の折り返しで形成されるような形状とした。

(もっと読む)

ピン付きコールドプレート

コールドプレートには、入口、出口、台座、およびUdを有するエンクロージャーが含まれる。この入口と出口は流体の通路になっているため、流体は入口から入ってエンクロージャーを通過して出口に到達することができる。台座は台座プレートから形成され、台座プレートにはエンクロージャーの内部に向いたアイランド部が含まれる。複数のピンは、アイランド部から蓋に向って伸びる。これらのピンは、らせん形状にすることができる。その場合、ピンの横断面はピンの長さに沿って変化する。 (もっと読む)

ヒートシンク及び接合型ヒートシンク

【課題】優れた放熱性を示すことができ、かつ軽量化を図ることができるヒートシンク及び接合型ヒートシンクを提供すること。

【解決手段】発光体から発生する熱を放散させるために用いられるヒートシンク2、3である。ヒートシンク2、3は、発光体側に配置させる基板面部20、30と、その上に形成された凹凸構造の放熱部25、35とを有する。基板面部20、30及び放熱部25、35は、1000系又は6000系アルミニウム合金からなるアルミニウム合金板を折り曲げ加工することにより形成されている。また、鏡面対称関係にある一対の鏡面体となる2つのヒートシンク2、3を接合してなる接合型ヒートシンク1である。

(もっと読む)

放熱板、半導体装置、および放熱板の製造方法

【課題】半導体装置に用いられる放熱板が製造工程において互いに吸着するのを防ぐための構造を簡易かつ安価に形成する。

【解決手段】放熱板109は、板状部材により構成され、板状部材の一部を他の領域よりも窪ませて形成した凹部109aと、凹部109aの形成とともに板状部材が変形することにより一面に形成され、当該一面の他の領域よりも突出して形成された凸部109bとの組合せ構造が形成されている。

(もっと読む)

21 - 40 / 127

[ Back to top ]