Fターム[5F136BA36]の内容

半導体又は固体装置の冷却等 (35,223) | ヒートシンク (3,233) | ヒートシンクの製造方法 (236)

Fターム[5F136BA36]の下位に属するFターム

単位フィン部材を整列、積層 (38)

フィンベースにフィンを植設、接合 (71)

Fターム[5F136BA36]に分類される特許

81 - 100 / 127

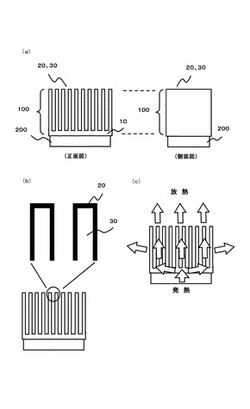

高効率放熱ヒートシンクおよびそれを用いた産業機器、電子機器、コンピューター製品および自動車

【課題】 熱源で集中的に発生する熱を高効率にて外界に放熱することができる高効率放熱ヒートシンクを提供する。

【解決手段】 熱伝導率の高い金属材料からなり、一端において熱源に対接する受熱面を備え、熱源からの熱を伝導する熱伝導路を提供する熱伝導体10と熱伝導率の高い金属材料からなり熱伝導体10の他端において多数立設された放熱フィン30とを備えたヒートシンクに対して、それぞれの放熱フィン30の表面に、高い熱伝導性と高い放熱性とを兼ね備えた性質を持つ高効率熱放射材料をベースとした熱伝導・放熱性塗布膜20を塗布し、熱源200で集中的に発生した熱を放熱フィン30の表面の熱伝導・放熱性塗布膜20から外界に向けて高効率に熱を放射する。

(もっと読む)

ヒートシンク、および楔係止システムを用いたヒートシンク形成方法

本開示は、ヒートシンクおよびヒートシンク形成方法に関する。一実施形態では、このヒートシンク形成方法は、少なくとも1つの熱分解グラファイト要素を形成する工程を含む。この少なくとも1つのTPG要素は、楔形表面を有する第1の側、および平坦表面を有する第2の側を含む。本方法は、少なくとも1つのTPG要素上に、少なくとも1つのTPG要素の第1の側と相補的となるように構成された金属材料を積層し、金属材料を少なくとも1つのTPG要素に固定するために圧力を印加する。 (もっと読む)

炭素繊維強化炭素複合材料

【課題】熱伝導性に優れ、ろう付け接着する絶縁物との剥離がなく、軽量で、加工性に優れた炭素繊維強化炭素複合材料を提供すること。

【解決手段】炭素繊維の繊維配向比X:Y:Zが、(40〜45):(35〜40):(15〜25)の炭素質フェルト内部に熱分解炭素が浸透されてなる、かさ密度が1.5g/cm3以上、X軸、Y軸、Z軸方向それぞれの弾性係数が15GPa以下の、X軸方向及びY軸方向の熱伝導率が300W/(m・K)以上、絶縁物と対向する面の表面粗さ(Rmax)が25S以下の炭素繊維強化炭素複合材料である。

(もっと読む)

ヒートシンクとその製造方法およびそれを用いたモータとインバータ装置

【課題】 高熱伝導複合材を用いて発熱体の発熱を早く冷却し、なおかつ安価で製造できるヒートシンクを提供する。

【解決手段】 高熱伝導樹脂2を介して発熱体1と接合される金属製のベース31と、冷却水が流れる水路4を形成する冷却フィン32とを有するヒートシンク3において、冷却フィン32は金属で形成されており、高さ方向に配向された炭素繊維と金属とから成る高熱伝導複合材の角棒33が、ベース31の発熱体1と接する側と水路底面を繋ぐ位置でベース31と一体化されている。

(もっと読む)

冷却フィンおよび冷却フィンの製造方法

【課題】コストアップを抑え,冷却効率を向上させた冷却フィンおよび冷却フィンの製造方法を提供すること。

【解決手段】冷却フィン31は,フィン部1がベース部2から延出することで一体をなし,フィン部1の根元部分がストレート形状で,先端部分が波形状となるように傾斜している。すなわち,フィン部1は,根元部分から先端部分に近づくほど波形状になる傾斜を有している。また,冷却フィン31の製造過程では,まず,ストレート形状の冷却フィンを押出成形する(押出ステップ)。次に,フィン部1の先端部分を,押出方向に交差する方向に曲げ,その形状を波形状とする(曲げステップ)。

(もっと読む)

絶縁層付きヒートシンクの製造方法

【課題】絶縁シートの外形加工が簡便で、外形加工した絶縁シート片とヒートシンクとの一体化が容易に行える、絶縁層付きヒートシンクの製造方法、ボイドの少ない絶縁層とすることにより熱伝導性に優れた絶縁層付きヒートシンクとし得る、絶縁層付きヒートシンクの製造方法を提供することを課題としている。

【解決手段】無機フィラーと熱硬化性樹脂とを含む絶縁組成物をシート状に成形して絶縁シートを形成し、該絶縁シートを外形加工して絶縁シート片を切り出し、該絶縁シート片をヒートシンクと一体化させて絶縁層を形成し、しかも、発熱素子が実装されたモジュールに対して前記絶縁層が接着されて用いられ得るように、未硬化の前記熱硬化性樹脂で前記絶縁層を形成する、絶縁層付きヒートシンクの製造方法であって、前記外形加工する前に前記絶縁シートを少なくとも1回熱プレスする熱プレス工程を実施する絶縁層付きヒートシンクの製造方法を提供する。

(もっと読む)

ピッチ系炭素短繊維フィラー及びそれを用いた成形体

【課題】高熱伝導性であり、成形性が高いピッチ系炭素短繊維フィラー及び複合成形材料を提供すること。

【解決手段】透過型電子顕微鏡によるフィラー端面観察においてグラフェンシートが閉じており、走査型電子顕微鏡での観察表面が実質的に平坦であるピッチ系炭素短繊維フィラーであり、個数平均繊維長が80μm以上500μm以下であることをピッチ系炭素短繊維フィラー。

(もっと読む)

筐体の冷却装置

【課題】放熱フィン間を通る空気の抵抗を小さくして、低コスト化、軽量化を実現しながら、効率的に放熱することができる筐体の冷却装置を提供する。

【解決手段】筐体の一方の端部に設けられて、筐体の他方の端部に設けられた空気吸入口から吸入された空気を筐体外に排出するファンと、

筐体の中に配置された少なくとも2つの発熱素子のそれぞれに熱的に接続されて、前記ファンに向かって流れる少なくとも2つの異なる方向の空気の流れと概ね平行になるように並列配置された複数のフィンを備えた放熱フィン部とを備えた筐体の冷却装置。

(もっと読む)

高速鉄道車両用電力変換装置

【課題】装置全体の軽量化及び信頼性向上が図れる高速車両用電力変換装置を得る。

【解決手段】コンバータを構成する主回路を一体化したコンバータユニット14とし、インバータを構成する主回路を一体化したインバータユニット15とし、コンバータユニット14の直流正端子14P及び直流負端子14N並びに中性点端子14Cと、インバータユニット15の直流正端子15P及び直流負端子15N並びに中性点端子15Cをそれぞれ互いの端子中心位置を合わせ、且つそれぞれの端子の電接面が同一面で導体接続室の底部にとなるように配置し、互いの端子を中継接続導体により接続し、各接続部をネジに取り外し可能に締結した高速車両用電力変換装置。

(もっと読む)

アルミ押出形材製ヒートシンクのフィン加工方法

【課題】 フィンの加工が簡単に行え、放熱性能の高いヒートシンクを低コストで生産できるアルミ押出形材製ヒートシンクのフィン加工方法の提供。

【解決手段】 基板2上に間隔Pを開けて垂直に立設した複数のフィン3,3,…を有するアルミ押出形材1のフィンに、押出し方向に直交する横方向に切れ目4を形成して各フィンを押出方向に複数列3a,3b,3a,3b,…に分断し、同列の複数のフィン3b,3b,…を高さ方向の一定の範囲に亘って同時に囲む加工型5をフィン先端側から嵌め、加工型を押出方向に直交する横方向に一定距離Xだけ移動させることで、フィンの根元から加工型までの間の部分7のみを斜めに曲げる。

(もっと読む)

ヒートシンク、ヒートシンクファンおよびその輸送方法

【課題】放熱特性が良く、容易に自動化による輸送が行えるヒートシンクおよびヒートシンクファン。

【解決手段】

放熱フィン12は、放熱フィン12の略中間点から径方向外方に向けて枝フィン121が2つ構成されている。ヒートシンク10は、中心軸J1を中心とする四角柱部14が残されるように放熱フィン12が切削加工される。複数の第1放熱フィン141の下端部が切削加工され、第1放熱フィン141から径方向外方に突出する第2放熱フィン142が形成される。第2放熱フィン142で構成される集合体を掛止部1420と呼ぶ。ヒートシンク1に対して冷却用ファン5によって冷却風が送風され、強制的に放熱される。トレイに載置されたヒートシンクファン100は、把持手段6によって掛止部1420が掛止される。その後、ヒートシンクファン100は把持手段6によって、トレイから取り出され、輸送される。

(もっと読む)

ヒートシンク材

【課題】実際の電子部品(半導体装置を含む)等で求められる高い熱伝導率と低い残留気孔率を備えた特性を有するヒートシンク材を容易に製造できるようにして、高い機械的強度でかつ高品質のヒートシンク材の生産性を向上させる。

【解決手段】ケース内にグラファイトを入れ、該ケースを炉内に収容する(ステップS301)。炉内を焼成して、グラファイトによる多孔質焼結体を作製する(ステップS302)。その後、炉から多孔質焼結体をケースごと取り出して、プレス機の凹部内に多孔質焼結体をケースごと収容する(ステップS303)。次に、ケース内に金属の溶湯を注湯した後(ステップS304)、パンチを凹部内に挿通し、ケース内の前記溶湯を押し下げ圧入する(ステップS305)。このパンチの押圧処理によって、金属の溶湯は、多孔質焼結体の開気孔中に含浸されることとなる。

(もっと読む)

プレートスタックを製造する方法、詳細にはプレートスタックからなる冷却器または冷却器要素の製造方法

【課題】プレートスタックを製造する革新的な方法の提供。

【解決手段】金属、例えば銅から作製された少なくとも2個のプレート状の要素1〜4を具備し、通路または開口5〜7を設けた、少なくとも1個のプレートスタックからなる冷却器または冷却器要素もしくはヒートシンクを製造する方法に関し、積み重ねられた要素は、前記要素の表面側に形成された結合表面上の接合手段を用いて加工温度まで加熱することにより互いに結合されてスタックを形成する。

(もっと読む)

放熱器

【課題】形状が簡単で、小型化することができると共に、電磁ノイズの影響を受けやすい電気部品を電磁ノイズから遮断することができる放熱フィンを提供。

【解決手段】発熱体6を取り付ける受熱部2と、前記発熱体の熱を冷却風中に拡散する放熱部3とを備え、電気機器の内部に設置される放熱器1において、前記放熱部は、前記受熱部の両端に一体的に形成されてなり、安定電位に電気的に接続する端子4を備える。放熱部は、前記受熱部に対し折り曲げ形成されている。一側に設けられた電磁ノイズを受けやすい電気部品10を電気部品11の電磁ノイズから遮断する。

(もっと読む)

少なくとも1つの非プレート状の構成要素を備えた複合体を製造する方法

本発明は、貫通孔または開口を備えた金属製の少なくとも2つの構成要素から成る複合体を製造する、特に少なくとも1つの複合体から成る冷却体または冷却エレメントまたはヒートシンクを製造する方法であって、構成要素を、構成要素の表面側によって形成される接合面に設けられた接合手段を用いて、プロセス温度に加熱することによって、相互に結合して、複合体を形成する方法に関する。複雑な幾何学形状を有する複合体でも簡単に製造して、これによって冷却能力を高めるために、本発明によれば、少なくとも第1の構成要素を、非プレート状に形成し、該第1の構成要素を、プレート状または非プレート状の少なくとも1つの別の第2の構成要素と結合し、複合体を形成する。 (もっと読む)

放熱用材料及びその製造方法

【課題】本発明は、熱伝導率に優れかつ絶縁性である放熱用材料を安価に提供することを目的とする。

【解決手段】本発明は、セラミックスとアルミニウムからなる複合材料とその少なくとも一表面のアルミニウム表面にアルマイト層が形成されていることを特徴とする放熱用材料である。特に前記セラミックスがSiCであり、前記アルマイト層が柱状又は突起状形状のアルマイトからなることが好ましい。また前記セラミックスはSiCであることが好ましい。

(もっと読む)

サブマウントおよび半導体装置

【課題】実装時または実動作時における反りを低減させること。

【解決手段】絶縁基体1と、絶縁基体1上に形成された第1の熱伝導層2と、第1の熱伝道層2上に形成された変形抑制層3と、変形抑制層3上に形成された第2の熱伝導層7とを備えている。

(もっと読む)

放熱部品、その製造方法および放熱構造体

【課題】 異種金属の接合部を有する放熱部品を能率よく製造することができる製造方法、その放熱部品および放熱構造体を提供する。

【解決手段】 フィンおよびそのフィンを支持する基部を有する基部付フィン3と、基部付フィンと異なる金属製の熱伝導板1とを有する放熱部品の製造方法であって、放熱部品10の鋳型40内に、熱伝導板1を配置する工程と、鋳型内に、熱伝導板の金属と異なる、溶融状態の金属を鋳込む工程とを備えることを特徴とする。

(もっと読む)

はんだ接合材及びその製造方法並びにこれを用いたパワーモジュール基板

【課題】熱伝導率を低下させることなく、接合部におけるはんだ接合信頼性を向上する。

【解決手段】はんだ接合材11は、発泡金属材と、Ni又はNi合金膜と、はんだ材とを備える。発泡金属材はCu又はCu合金により三次元網状多孔質に形成される。またNi又はNi合金膜は発泡金属材の全部又は一部の表面を被覆する。更にはんだ材はSnを主成分とし、このはんだ材はNi又はNi合金膜により被覆された発泡金属材に充填される。

(もっと読む)

半導体素子収納用パッケージ及びその製造方法

【課題】放熱特性や、電気的特性に優れた寸法精度のよい安価な半導体素子収納用パッケージ及びその製造方法を提供する。

【解決手段】高放熱特性を有する金属板からなる略長方形状のヒートシンク板11と、これの一方の主面の長手方向の中央部にセラミックからなる窓枠形状の絶縁枠体12と、この上面に金属板からなる外部接続端子14が接合される接合体15からなる半導体素子収納用パッケージ10において、接合体15のヒートシンク板11の他方の主面の全面に研削面18を有し、研削面18の位置がヒートシンク板11の他方の主面の少なくとも短手方向両稜部に予め設けられるC面、又はR面からなる切り欠き面19、19aと交叉して有する。

(もっと読む)

81 - 100 / 127

[ Back to top ]