Fターム[5F136BA36]の内容

半導体又は固体装置の冷却等 (35,223) | ヒートシンク (3,233) | ヒートシンクの製造方法 (236)

Fターム[5F136BA36]の下位に属するFターム

単位フィン部材を整列、積層 (38)

フィンベースにフィンを植設、接合 (71)

Fターム[5F136BA36]に分類される特許

101 - 120 / 127

ヒートシンクの製造方法およびヒートシンク

【課題】冷却効率と省スペース化とを両立したヒートシンクの製造方法を提供する。

【解決手段】複数の歯部12を有する櫛形材10と、各々の歯部12,12の間に、コルゲート加工を施した複数のコルゲートフィン17,17を配設し、ろう付け加工により櫛形材10およびコルゲートフィン17を一体に接合したヒートシンクの製造方法であって、コルゲートフィン17を歯部12,12間で複数分割した構成とし、これらのコルゲートフィン17どうしの間に、コルゲートフィン17を歯部12に押しつけるスペーサ19を挿入した状態で加熱処理してこれら櫛形材10およびコルゲートフィン17をろう付けする。

(もっと読む)

複合材ヒートシンクとその製造方法

【課題】熱膨張制御の為Moのように硬い金属を含むヒートシンクであっても、精度良く容易に製造することができるヒートシンクを提供すること。

【解決手段】レーザーダイオード2を載置する載置面1aと、載置面1aに隣接しレーザーダイオード2の発光面2aに対して同一面上に配置される端面1bとを有している。ヒートシンク1の基材3の表面を基材3よりも軟らかい材質のメッキ層で厚手に被覆し、被覆された載置面1aと端面1bとのコーティング層4a,4bをダイヤモンドバイトなどで切削加工した後、レーザーダイオード2の発光面2aとヒートシンク1の端面1bを同一面上に配置するようにした。レーザーダイオードとヒートシンクはインジウムや金錫半田などで高い平面性を持って高精度に接合する事が出来る。

(もっと読む)

放熱板の製造方法

【課題】TIMとの密着性の向上を実現できる放熱板の製造方法を提供する。

【解決手段】銅製のリッド表面にニッケルメッキを生成した後に、リッドに付着したメッキ浴を温水で洗い流し、リッドに付着した水分をエアブローによって吹き飛ばす。その後、60℃以上80℃未満の温度で1分以上3分未満の時間といった条件でリッドの乾燥を行なう。

(もっと読む)

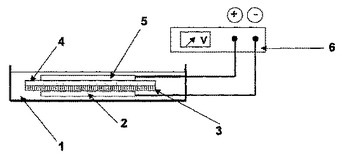

ヒートシンク局部の鍍金方法

【課題】半導体デバイスなどの冷却用ヒートシンク局部の鍍金方法を提供する。

【解決手段】 鍍金液材料をヒートシンクの鍍金を必要とする領域111に対応する容器12内に貯留し、鍍金を必要とする領域に接触させて、被鍍金領域に接触する容器壁により囲われた局部に鍍金層を形成する。

めっき液は、下地層としての亜鉛めっき、ニッケルめっきに適用することができると共に、不必要な箇所へのめっきがされないため、めっき材料の損失が無く、生産効率がよい。

(もっと読む)

電子装置およびその製造方法

【課題】ヒートシンクをモールド樹脂により封止してなる樹脂封止型の電子装置において、ヒートシンクとモールド樹脂との剥離を抑制する。

【解決手段】電子部品40、41が実装された配線基板20を、ヒートシンク10の一面11上に搭載し、ヒートシンク10、電子部品40、41および配線基板20をモールド樹脂80により封止してなる電子装置において、ヒートシンク10の表面のうち少なくともモールド樹脂80と接する部位には、無電解メッキにてNiをメッキすることにより形成された無電解Niメッキ膜10aが形成されており、この無電解Niメッキ膜10aの表面は、凹凸形状を持つように粗化されている。

(もっと読む)

ヒートシンクおよび電子機器

【課題】放熱部を容易に変更することができる構造としてあるヒートシンクを提供する。

【解決手段】電子部品の熱を放熱するヒートシンク1において、電子部品に当接する当接面16を有したヒートシンク本体11と、当接面16の反対側の表側面17に接合する接合面23を有した放熱部材21とを備えている。ヒートシンク1はヒートシンク本体11と放熱部材21とが別部材により構成されているので、放熱容量にあわせて、適切な形状の放熱部材21を選択でき、また、適切な数量の放熱部材21を設けることができるものとなっている。すなわち、容易にヒートシンクの形状、または放熱容量を変更して、適宜適切なヒートシンクとすることができる。

(もっと読む)

ヒートシンク

【課題】板材に放熱口を形成することにより放熱性を高めるのに十分な多数のエッヂを形成するとともに、製造に多くの手数を要さない簡易な構成とすることにより、廉価な製造を容易に行うことを可能とする。

【解決手段】複数個の放熱口3を開口した板材2を、一対の対向した側壁6を有する長尺な立体形状に折曲して立体部7を形成することによりフィン部材1とする。そして、このフィン部材1の側壁6をヒートシンク本体11に接続固定する。

(もっと読む)

パワーモジュール用ベースの製造方法

【課題】放熱基板に反りが発生することなく、しかも簡単かつ安価にパワーモジュール用ベースを製造しうる方法を提供する。

【解決手段】この方法は、アルミニウム製放熱フィン形成部材8を挟んで2枚のアルミニウム製放熱基板2を配置し、ついで各放熱基板2における放熱フィン形成部材8側を向いた面とは反対側の面に、絶縁基板3を、配線層5が放熱基板2とは反対側を向くように積層し、その後放熱フィン形成部材8と両放熱基板2、および両放熱基板2と両絶縁基板3とをそれぞれ同時にろう付することを含む。このろう付後、放熱フィン形成部材8をその高さ方向の中間部で切断することにより、放熱基板2、絶縁基板3、配線層5および放熱フィン4からなる2つのパワーモジュール用ベースを同時に製造する。

(もっと読む)

突起を有する半導体基板用放熱板

【課題】リング状窪みの中央部を隆起させる後者の方法にて突起を形成した半導体基板用放熱板において、充分な接合力が得られるはんだ層厚さを確保しながら、はんだ欠陥の生成を安定して防止し、かつ冷却フィンとの接触性を良好に確保できるものを提供する。

【解決手段】 半導体基板をはんだ接合により搭載するための銅または銅合金からなる放熱板であって、板面に半導体基板と放熱板の間隔を確保するための突起を有し、前記突起は下記(1)式および(2)式を満たすようにプレス加工により周囲に窪みを付けることによって形成された、下記(3)式を満たす柱状(ただし上面は曲面であって構わない)の形状を有するものである半導体基板用放熱板。(選択図参照)。

0.1≦h1≦1.0…(1)、30≦θ1≦90…(2)、0.05≦h0≦0.5…(3)

(もっと読む)

ヒートシンク

【課題】 作動流体との接触面積を増大させるようにマイクロチャンネルを有するヒートシンクを提供する。

【解決手段】 冷却される対象物が外部に接触設置されるものであって、その内部に複数の流路を形成するマイクロチャンネルが形成された冷却ゾーンと、作動流体が流入される流入部と、流入部と冷却ゾーンとの間に位置し、流入部を通じて流入された作動流体をマイクロチャンネルに分配させる分配部と、冷却ゾーンを経由した作動流体が流出される流出部と、冷却ゾーンと流出部との間に位置し、マイクロチャンネルを通過した流体を収集する収集部とを備える。

(もっと読む)

炭素ナノチューブがコーティングされた放熱板及びその製造方法

【課題】炭素ナノチューブがコーティングされた放熱板及びその製造方法が提供される。

【解決手段】所定の容器または部品などから発生される熱を熱交換を通じて外部に放出する放熱板の表面上に炭素ナノチューブを分散コーティングまたは図案コーティングして炭素ナノチューブ構造物を形成することによって、熱放出特性を向上させて、放熱板の大きさを減らすことができ、これによって、電子素子の小型化が可能になり、高集積化された電子回路チップの熱放出問題を解決することによって、動作回路の寿命と性能とを向上させることができる。

(もっと読む)

光デバイス及びランプ

高電力半導体構成要素構造は、電気信号に応答して動作するように構成された半導体デバイスを備え、この半導体デバイスは、動作中に電気信号に応答して昇温する。ヒートシンクが、半導体デバイスからの熱が第1のヒートシンク内に伝達するように、半導体デバイスに熱接触して配置される。ヒートシンクは、3次元細孔構造の形をとる熱伝導性材料からなる多孔質材料領域を少なくとも部分的に備え、細孔構造の表面が、熱が周囲空気中に放散する表面積をもたらす。  (もっと読む)

(もっと読む)

半導体モジュールおよび半導体モジュール用放熱板

【課題】 放熱板を簡単に装着でき、熱放散性に優れた半導体モジュールおよびこれに用いる半導体モジュール用放熱板を提供する。

【解決手段】 回路基板11の両面に半導体素子17が搭載され、該半導体素子を覆って回路基板の両面に放熱板12a、12bが取り付けられた半導体モジュール10において、前記回路基板11に、前記放熱板12a、12bを取り付ける取付孔が形成され、前記回路基板11の両面に取り付けられた放熱板12a、12bの双方に、前記半導体素子11を収納する収納凹部18と、前記取付孔が形成された部位に重複する位置に取付縁部25が設けられるとともに、該取付縁部25には前記取付孔に位置合わせして、前記双方の放熱板12a、12bを前記回路基板11にかしめ固定する固定手段20が前記放熱板12a、12bと一体に設けられていることを特徴とする。

(もっと読む)

自立伝導性ナノ複合エレメントの電解製造法

この発明は、自立複合エレメント及びそれを製造する方法に関するものである。この複合エレメントは、電気伝導性材料の基材とそれを覆う本質的に基材と垂直な平面に沿って配向した金属ナノワイヤよりなる。基材の厚みは、数?mから数百?mに及ぶ。このエレメントは、被覆されるべき基材により形成されたカソード、少なくとも一つのアノード及び金属材料の前駆物質の溶液により形成され適宜伝導性のイオン性塩を含む電解液、カソードと各アノードとの間に置かれた平坦な多孔性膜及び各膜とそれに隣接するアノードとの間のスペーサーエレメントを含むセルにおいて製造され、該セルの種々の構成部品は、接触を保っている。  (もっと読む)

(もっと読む)

ヒートシンク材及びその製造方法

【課題】カーボン又はグラファイトからなる多孔質焼結体と金属との密着性を向上させ、しかも、カーボン又はグラファイトと金属との界面においてカーバイド層を形成し易くし、ヒートシンク材としての熱伝導率、熱膨張率及び強度を備えるようにする。

【解決手段】ヒートシンク材10は、カーボン又はグラファイトを焼成してネットワーク化することによって得られる多孔質焼結体12に金属14が含浸されて構成されている。多孔質焼結体12に含浸される金属14に、多孔質焼結体12との界面の密着性改善のための元素が添加されている。特に、この実施の形態では、界面の濡れ性改善のための添加元素として、Fe(鉄)を用いた。Feが0.01〜4wt%添加されていることが好ましい。金属14に、湯流れ性を向上させるため、Siを添加することが好ましい。

(もっと読む)

放熱板およびその製造法

【課題】Pbフリーはんだを適用した場合に、はんだボイドの生成が顕著に抑制され、高い接合面強度が安定して発揮される半導体装置用の放熱板を提供する。

【解決手段】板の圧延方向をL方向、圧延方向と板厚方向とに垂直な方向をT方向と呼ぶとき、オーバーハング部を有し且つL方向の径が3μm以上である窪みが、L方向に50μm以上の長さX(μm)にわたって、下記(A)に従うL方向の密度で連なって形成される「筋状カブリ」の存在密度が、T方向1mmあたりに3本以下である銅または銅合金の板からなる半導体装置用の放熱板。(A)前記長さXの中に存在する各窪みのL方向の径を合計した値をDTOTAL(μm)とするとき、下記(1)式を満たすこと。

DTOTAL/X>0.1 ……(1)

(もっと読む)

接着剤付き金属板製造用のプレス用金型およびこれを用いた接着剤付き金属板の製造方法

【課題】 従来の後貼り方式で発生する問題である、コストアップを生じる工程の複雑さの問題、貼り付け精度が低下する問題、半導体パッケージの設計が制限される問題を解決することを可能とし、かつ、従来の先貼り方式で発生する問題である、接着剤がはみ出す問題、半導体パッケージ組立て時の搬送不良の問題、位置ズレ不良の問題、および、最終的な半導体パッケージとしての外観上の問題を解決しうる接着剤付き金属板の製造方法およびこれに用いるプレス用金型を提供する。

【解決手段】 ストリッパ(5b)は、押さえ面(H)のパンチ側端部に、接着剤(2)の厚さの50%以上の高さで、かつ、所定の幅(D)で、押さえ面(H)から隆起する隆起部分が形成される。

(もっと読む)

半導体装置及びその製造方法

【課題】製造コストを低減できると共に、信頼性を高めることができる半導体装置及びその製造方法を提供する。

【解決手段】半導体素子5はヒートスプレッダ9を搭載している。ヒートスプレッダ9の半導体素子5側の表面の面積は、半導体素子5のヒートスプレッダ9側の表面の面積と略同じである。

(もっと読む)

放熱フィン構造及びその製造方法

【課題】 半導体チップなどの冷却用放熱フィンの熱伝導性向上。

【解決手段】 接続体22、複数の放熱フィン21からなる。該放熱フィン及び接続体は、熱伝導材料で、金属及びダイヤモンド構造を含む炭素からなり、接続体下面に半導体デバイスなどの発熱源を密着して熱伝導により放熱する。

接続体及び放熱フィンは、ダイヤモンド構造の炭素微粒子を含むアルミニウム又は銅などの金属のダイキャスティングにより形成する。

或いは、金属からなる接続体及び放熱フィン表面にダイヤモンド構造の炭素からなる皮膜をCVDなどにより形成しても良い。

ダイヤモンド構造の炭素は極めて熱伝導性が高く、放熱効果を向上する。

(もっと読む)

多孔性金属ヒートシンクを有する電気バス及びその製造方法

半導体コンポーネントが導電性ヒートシンク(16)へ半田付けされているモジュール(18,16)が形成されている。導電性ヒートシンク(16)は電子デバイスの中で電気バス(22)として機能するように形成されている。半導体コンポーネントのチップはヒートシンク(16)の表面へ冶金的に結合されている。ヒートシンク(16)はその内部を流れる熱伝導流体を使用している。ヒートシンクの内部は内部要素(24)を含む。好ましい実施の形態においては、内部要素は銀めっきされた複数の銅ボールである。組み付けプロセスのときに、銅ボール(24)は互いに対しても、ヒートシンクの壁に対してもろう付けされる。基本的に、ヒートシンクハウジングは銅で形成されている。その一つの表面はモリブデンで形成されており、ヒートシンクハウジング(161)のモリブデン表面の膨張及び収縮がチップのシリコン基板のそれと同様である。それにより、熱による曲げに起因してチップ基板にクラックや割れが生じるという問題が避けられる。  (もっと読む)

(もっと読む)

101 - 120 / 127

[ Back to top ]