Fターム[5F136GA13]の内容

半導体又は固体装置の冷却等 (35,223) | 放熱部材の製造方法 (2,487) | 鍛造 (41)

Fターム[5F136GA13]に分類される特許

1 - 20 / 41

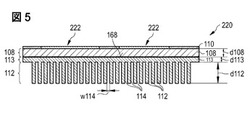

クラッド型ベースプレートを含む半導体装置

【課題】 被覆ベースプレートを含む半導体装置を提供する。

【解決手段】 半導体装置は基板(122)に結合された半導体チップと基板(122)に結合されたベースプレートとを含む。ベースプレートは、第2の金属層(106)に接合する第1の金属層(108)クラッドを含む。第2の金属層(106)はピン−フィンまたはフィンの冷却構造(112)を設けるように変形される。第2の金属層(106)はピンもピン−フィンも有しない副層(113)を有する。第1の金属層(108)は第1の厚さ(d108)を有し、副層(113)は第2の厚さ(d113)を有する。第1の厚さ(d108)と第2の厚さ(d113)の比は少なくとも4:1である。

(もっと読む)

電力変換装置

【課題】パワーモジュールの冷却性能の向上を図る。

【解決手段】電力変換装置は、冷却流路10を形成する筐体1と、冷却流路10内に配置されて冷媒との間で熱交換を行う放熱フィン群33を有しているパワーモジュール3を備え、パワーモジュール3は、半導体素子を収容する筒部31と、筒部31の開口に形成されるフランジ部32とを有し、筒部31は対向配置される1対の側板31aを有し、1対の側板31aのそれぞれには、フランジ部32に対して所定長さの隙間16を介して放熱フィン群33が冷却流路10に突出するように立設されており、筒部31の1対の側板31aのそれぞれに立設される放熱フィン群33とフランジ部32との間の隙間16に配置されて、冷媒を放熱フィン群33へと導く少なくとも1対の邪魔板13が、筐体1からパワーモジュール3の筒部31の側板31a側に向かって突出するように設けられていることを特徴とする。

(もっと読む)

ピン状フィン一体型ヒートシンク

【課題】放熱性に優れ、セラミックス基板の割れを生じさせないように支持することができるピン状フィン一体型ヒートシンクを提供する。

【解決手段】ピン状フィン一体型ヒートシンク1は、金属材料からなる板状部2の一面側に、セラミックス基板を有する電子部品が搭載される平面状の上表面部21が形成されるとともに、その上表面部21と反対面側に、多数のピン状フィン3が立設された下表面部22が形成されてなり、下表面部22は、その周辺部の取付部7と、この取付部7の内縁から中心部に向かって厚みが漸次大きくなるように形成された中央部5と、その中央部5に立設された多数のピン状フィン3とにより形成されている。

(もっと読む)

ピン状フィン一体型ヒートシンク及びその製造方法

【課題】ピン状フィンの良好な成形性を有しつつ、取付け強度や耐力を確保し、また、電子部品の熱伸縮に対して、板状部が容易に塑性変形することができるピン状フィン一体型ヒートシンク及びその製造方法を提供する。

【解決手段】純度が99.90質量%以上の純銅からなり、板状部2の一面側に多数のピン状フィン3が立設されるとともに、板状部2の周縁部7の少なくとも一部は、0.2%耐力が板状部の中央部分の2倍〜5倍とされており、金属材料を加熱処理する加熱工程と、多数の孔を有する成形ダイ上で加熱処理後の金属材料を鍛造することにより、板状部の周縁部の少なくとも一部を厚肉部にするとともに、厚肉部を除く部分にピン状フィン3及びピン状フィン3を立設した薄肉のフィン立設部5を成形する熱間鍛造工程と、厚肉部を冷間で鍛造することにより板状部の周縁部を成形する冷間鍛造工程とにより製造される。

(もっと読む)

ピン状フィン一体型ヒートシンクの製造方法及び製造装置

【課題】金型内の円滑な移動を妨げることなく、バリを生じさせないピン状フィン一体型ヒートシンクの製造方法及び製造装置を提供する。

【解決手段】多数の孔12を有する成形ダイ13と、成形ダイ13上で金属材料を鍛造して各孔12によりピン状フィンを成形するパンチと、孔12内に挿入状態に収容され、鍛造時の圧力でピン状フィンの先端面を成形するとともに、成形後にピン状フィンを押して孔12から抜き出すエジェクタ−ピン15とを備え、孔12は、鍛造時の圧力で押込まれる金属材料によりピン状フィンを成形するフィン成形部23と、フィン成形部23の先端で内径を縮小するテーパ部22と、テーパ部22から延びる小径のエジェクタ−ピンスライド部24とからなり、エジェクタ−ピン15の先端部には、テーパ部22に面接触可能な逆円錐部31が形成されている。

(もっと読む)

樹脂封止型半導体装置とその製造方法

【課題】凹部を含む突起を有する構造において、凹部のエアー抜けを改善し、凹部にボイドを巻き込まない構造を備えた樹脂封止型半導体装置を提供することを第1の目的とする。また、凹部内にボイドを巻き込まない構造を備えた樹脂封止型半導体装置の製造方法を提供することを第2の目的とする。

【解決手段】ヒートシンク10は、当該ヒートシンク10の一面11のうち半導体素子30が実装される実装領域16において、一面11の面方向のうちの一方向に沿って形成された線状の凹部14と、凹部14の両側にそれぞれ位置する突起部15と、により構成された線状突起13を有している。これにより、接合層20は凹部14の延設方向である一方向に沿って濡れやすくなるので、凹部14に位置するエアーが抜けやすく、凹部14にボイドを巻き込まない構造とすることができる。

(もっと読む)

プレート積層型冷却装置

【課題】部品点数を少なくしてろう付不良を削減し、信頼性の高いプレート積層型冷却装置を提供することを目的とする。

【解決手段】交互に積層された第1の放熱プレートと第2の放熱プレートが一対のエンドプレートで挟持されてなる積層体と、角型開口部が積層体の側面に設けられている第1の角型挿入口に挿入後接合されている第1の継手パイプと、角型開口部が積層体の側面に設けられている第2の角型挿入口に挿入後接合されている第2の継手パイプとから構成される。積層体の第1の放熱プレートは、一端側に設けられている第1の矩形開口部と、別端側に設けられ第1の矩形開口部と対称な形状を有する第2の矩形開口部と、第1の矩形開口部には連続するが第2の矩形開口部とは断絶している中央開口部が開口されていて、積層体の第2の放熱プレートは、第1の放熱プレートを長手方向に裏返しした形状を有する。

(もっと読む)

ミリチャンネル冷却を有するヒートシンク

【課題】組立、分解、又は整備時に冷却剤がエレクトロニクス上に漏れるのを防ぎ、冷却向上のため熱拡散効果の利用を可能にする改良型ヒートシンクを提供する。

【解決手段】ヒートシンク50は、熱伝導性材料から形成された下方蓋12、上方蓋14、及び本体16を含む。本体は、下方及び上方蓋の間に配設されて封着され、冷却剤を導入するように構成された入口マニホルド30と、冷却剤を排出するように構成された出口マニホルド32とを画成する。入口及び出口マニホルドは交互配置されると共に、円形又は螺旋状配列で配設され、ミリチャンネル34が本体又は蓋に形成され、半径方向配列で配設され、冷却剤を入口マニホルドから導入すると共に、冷却剤を出口マニホルドに送給するように構成される。ミリチャンネル34と入口及び出口マニホルドは、電子素子パッケージの上側及び下側接触面の一方を冷却するように構成される。

(もっと読む)

放熱装置、放熱装置の製造方法

【課題】放熱装置の放熱効率を向上させる。

【解決手段】回路の熱を放散させるための放熱装置であって、第1端部と、第1端部に続く直線状のパイプである第1直線部と、第1直線部に続く曲線状のパイプである湾曲部と、湾曲部に続き、且つ第1直線部に平行な直線状のパイプである第2直線部と、第2直線部に続く第2端部と、を有する第1ヒートパイプと、回路に接し、且つ回路の反対側の第1面が第1直線部に接合される、第1ベースと、第1直線部に垂直な平板であり、且つ第2直線部と交差し、且つ第1面上に設けられる、複数の第1フィンと、第1ベース及び第1直線部に垂直な第2面を有し、且つ第1ヒートパイプに接合される、第2ベースと、第2面に垂直で、且つ第2面上に設けられる、複数の第2フィンと、を備える。

(もっと読む)

熱交換器用溝付きベースプレートの製造方法

【課題】ベースプレート上に、放熱フィンを含む複数の板状部材が立設されてなる熱交換器に使用されるベースプレートとして、板状部材の縁部を挿入するための複数の溝が形成された溝付きベースプレートを製造するための方法として、非平行な複数の溝を形成したり、相互に近接した溝を形成するに最適な方法を提供する。

【解決手段】最終的に形成すべき複数の溝20のうちのいくつかの溝20−1を有するベースプレート1を押出加工によって製造した後、鍛造加工によって残りの溝20−2を形成する。これにより、非平行な複数の溝20を形成でき、また鍛造加工単独の場合のような、近接した溝での材料のだれの発生も抑えることができる。

(もっと読む)

液冷ジャケットの製造方法および液冷ジャケット

【課題】封止体の変形を容易に抑制できる液冷ジャケットの製造方法を提供する。

【解決手段】複数の凹部11を、ジャケット本体10に形成する凹部形成工程と、複数の凹部11の開口部12の開口周縁部12aに、ジャケット本体10の表面10aより下がった段差底面16aからなる支持面17を形成する段差形成工程と、支持面17に封止体30を載置して、ジャケット本体10の段差側面16bと封止体30の外周面30aとを突き合わせるとともに、区画壁15の上面と封止体30の下面30bとを重ね合わせる封止体載置工程と、ジャケット本体10と封止体30との突合部40に沿って回転ツール50を一周させて塑性化領域41を形成する突合部接合工程と、区画壁15と封止体30との重合部60に沿って回転ツール50を移動させて塑性化領域61を形成する重合部接合工程と、を備えた。

(もっと読む)

液冷ジャケットの製造方法および摩擦攪拌接合方法

【課題】摩擦攪拌接合の接合部の密閉性能を向上させる。

【解決手段】ジャケット本体10の凹部11の開口周縁部12aに、封止体30の厚さ寸法T1と同じ寸法H1だけ下がった段差底面からなる支持面15aを形成し、支持面15aに封止体30を載置してジャケット本体10の段差側面15bと封止体30の外周面30bを突き合わせ、段差側面15bと封止体30の外周面30bとの突合部40よりも内側寄りの位置で、回転ツール50のピン先端が支持面15aを突き抜けるとともに、回転ツール50のフロー側50aに突合部40が位置するように、回転ツール50を回転、移動させながら突合部40に沿って一周させて塑性化領域41を形成して、封止体30をジャケット本体10に固定する。

(もっと読む)

一体型ピンフィンヒートシンクの製造方法

【課題】 銅や銅合金のように常温では変形抵抗が大きい金属材料であっても、確実に基盤部とピン状のフィン部とを一体成形して、一体型ピンフィンヒートシンクを製造できる製造方法の提供。

【解決手段】 金属材料に加熱処理を行う加熱工程と、加熱処理後の金属材料を金型を用いて鍛造して目的の形状に成形する鍛造工程と、成形後の金属材料をエジェクターピンで金型の外方に押し出す押出工程とを備え、金型の内側に、鍛造工程時の圧力により金属材料を平板状に成形する凹部を設け、該凹部下面に鍛造工程時の圧力で金属材料を搾伸してピン状に成形する孔部を多数穿設し、鍛造工程時には、金型のすべての孔部に金型の外側からエジェクターピンを挿入し、当該エジェクターピンの外径を金型の孔部の内径よりも小さくして、エジェクターピンの外周面と金型の孔部の内周面との間に隙間を画成する。

(もっと読む)

冷却器

【課題】板状であっても主面に中子を支持するための凹凸形状が形成されることを防止した冷却器を提供する。

【解決手段】内部に熱交換管路2aを有する中空板状の本体部2と、本体部の側部に形成されて熱交換管路を外部に連通させる流入管部3、流出管部及び補助管部5とを鋳造によって一体に成型してなる冷却器1であって、砂型の中子13を形成し、中子13と金型11、12のキャビティの内面との間に隙間Dが形成されるように、中子をキャビティ内に収容し、隙間に成形材料Mを流し込み、本体部、流入管部、流出管部及び補助管部を一体に成型して金型から取り外し、中子を砕いて外部に排出することで製造される。

(もっと読む)

光源の冷却構造

【課題】冷却ジャケットにおける熱伝達率の向上と流路設計の自由度・汎用性の向上の両立を図ることができる光源の冷却構造を提供することにある。

【解決手段】表面に発熱体となる光源2が実装された絶縁性セラミック基板1の裏面に金属製の放熱板3を接着し、該放熱板3とこれに接合される冷媒格納容器4との間に冷却ジャケット5を形成し、該冷却ジャケット5に冷媒を流すことによって前記光源2を冷却する光源2の冷却構造において、前記放熱板3の前記冷却ジャケット5内に臨む裏面に凹凸形状によって冷媒流路を形成し、前記凹凸形状として直方体(又は円柱状)フィン6を前記放熱板3の前記光源2が実装される真裏付近に集中して立設する。

(もっと読む)

YAGレーザー用ヒートシンクの製造方法

【課題】熱による破壊を防止することが可能なYAGレーザー用ヒートシンクの製造方法を提供する。

【解決手段】銅とタングステンとを含む複合材料からなる一端有底筒形構造の筒形素材30を用意しておき、その筒形素材30の底壁12の内面12Aを、筒形素材30内に挿入可能なパンチ45の加圧用底壁によって冷間で加圧する。加圧用底壁にはパンチ45の軸方向に延びた複数のピン成形孔が貫通形成されているので、加圧用底壁によって加圧された筒形素材30の底壁12の内面12Aに複数の放熱用ピン15が成形される。

(もっと読む)

黒鉛一金属複合体とアルミニウム押出材の組合せからなる放熱体。

【課題】高温になると短寿命になったり、故障したりするLEDパッケージ、高負荷半導体、高負荷コンデンサーやそれらの組合せからなる集積回路基板に有用な放熱体を提供する。

【解決手段】熱拡散率の良好な、黒鉛一金属複合体と放熱面積が大きいアルミニウムヒートシンクとの組合せにより、安価で、機械的強度にも優れ、尚かつ放熱効果の優れた放熱体を構成する。

(もっと読む)

扁平コイル状フィン部材を有する伝熱面構造及びその製造方法

【課題】 簡易な方法によりフィン部材を基板に安定して固定配置することが可能とするとともに、基板への位置決めが容易であり、且つ、表面積が広く、多数の長いエッヂを形成した放熱性の高いヒートシンクを、容易に製造可能とする。

【解決手段】線材2にて巻回形状が扁平状の扁平コイル部材1を形成する。この扁平コイル部材1の長軸方向の一側を嵌合可能とする嵌合溝5を伝熱基板6の伝熱面7に形成する。前記嵌合溝5内に前記扁平コイル部材1の長軸方向の一側を嵌合挿入することにより、伝熱基板6の伝熱面7に扁平コイル部材1を固定配置して扁平コイル状フィン部材12とする。

(もっと読む)

ヒートシンクおよびその製造方法

【課題】水を含んだ冷却液による腐食を防止しうるヒートシンクを提供する。

【解決手段】ヒートシンク1は、第1面2aが冷却液通路に臨まされるとともに、第2面2bが発熱体取付面となされる放熱基板2と、放熱基板2の第1面2aに、鍛造により相互に間隔をおくように一体に形成された複数のピン状放熱フィン3とよりなる。放熱フィン3は先端に向かって細くなった円すい状である。放熱基板2の第1面2aおよび全放熱フィン3の表面を犠牲腐食層5で覆う。放熱フィン3の外周面の勾配Sを3%以上とし、放熱フィン3の高さHを放熱フィン3の基端部の直径Dの2〜10倍とする。放熱基板2の第1面2aと各放熱フィン3の外周面との連接部に丸み6を形成するとともに、丸み6の曲率半径Rを放熱基板2の板厚Tの1/2以上とする。

(もっと読む)

扁平コイル状フィン部材を有する伝熱面構造及びその製造方法

【課題】簡易な方法によりフィン部材を基板に安定して固定配置することが可能な手段を提供する。

【解決手段】巻回形状が長円で扁平状の扁平コイル部材1と、この扁平コイル部材1を伝熱面3に固定配置するための伝熱基板2とを備え、この伝熱基板2の伝熱面3には、扁平コイル部材1の一端5を嵌合可能とする嵌合凹部を、扁平コイル部材1と同ピッチ且つ同傾斜の断面弧状又は断面コ字型に形成し、この嵌合凹部内に前記扁平コイル部材1の一端5を挿入嵌合するとともに、この嵌合凹部に隣接する伝熱基板2の伝熱面3の表層部をカシメ工具により押圧して塑性流動に伴う変形を生じさせ、この変形によって形成された爪部を前記嵌合凹部6内の扁平コイル部材1に押圧して、伝熱基板2の伝熱面3に扁平コイル部材1をカシメ固定して伝熱基板2の伝熱面に扁平コイル状フィン部を固定配置する。

(もっと読む)

1 - 20 / 41

[ Back to top ]