Fターム[5F152LP06]の内容

再結晶化技術 (53,633) | その他技術(接着、分離) (1,205) | 支持基板分離技術 (707) | 融解 (352) | レーザ (83)

Fターム[5F152LP06]に分類される特許

1 - 20 / 83

III族窒化物半導体デバイスの製造方法

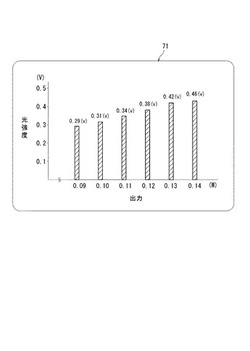

レーザー光線の出力設定方法およびレーザー加工装置

【課題】バッファー層にレーザー光線を照射することによりサファイア基板を剥離する際に、レーザー光線の適正な出力を設定する出力設定方法およびレーザー加工装置を提供する。

【解決手段】エピタキシー基板の表面にバッファー層を介して積層された光デバイス層にレーザー光線を照射することにより、エピタキシー基板を剥離する際のレーザー光線の出力を設定する方法であって、エピタキシー基板の裏面側からバッファー層にレーザー光線を、出力を変更しつつ照射するレーザー光線照射工程と、レーザー光線照射工程によって発生するプラズマにおけるバッファー層を形成する物質の波長域の光強度を、バッファー層に照射したレーザー光線の出力に対応して表示手段に表示するプラズマ光強度表示工程と、表示手段に表示されたレーザー光線の出力に対応したプラズマの光強度に基づいて、適正なレーザー光線の出力を設定する出力設定工程とを含む。

(もっと読む)

薄膜製造方法、それを用いた半導体デバイスの製造方法およびそれらに用いられる半導体薄膜部品

【課題】高品質な半導体薄膜を製造する薄膜製造方法を提供する。

【解決手段】薄膜製造方法は、a−Si膜等の半導体薄膜を第1の基板上に堆積する工程S1と、第1の基板をエッチングして第1の基板と半導体薄膜との間に中空部を形成する工程S2と、半導体薄膜に第2の基板を接触させる工程S3と、半導体薄膜に第2の基板を押し付け、または半導体薄膜が溶融する強度を有するレーザ光を半導体薄膜に照射する工程S4と、第1の基板を半導体薄膜から引き離す工程S5とを備える。

(もっと読む)

光電変換素子の製造方法

【課題】生産性を向上させることや製造コストを低減することが可能な、光電変換素子の製造方法を提供する。

【解決手段】基板の表面に第1剥離層を形成する工程と、第1剥離層の、基板とは反対側に第1光電変換素子層を形成する工程と、第1光電変換素子部の、第1剥離層とは反対側に、第1剥離層とは異なる形態の第2剥離層を形成する工程と、第2剥離層の、第1光電変換素子部とは反対側に、第2光電変換素子部を形成する工程と、第2光電変換素子部と第1光電変換素子部とを分離する分離工程と、第1光電変換素子部を基板から剥離する剥離工程と、を有し、分離工程と剥離工程とが別々に行われる、光電変換素子の製造方法とする。

(もっと読む)

光デバイスウエーハの加工方法

【課題】光デバイスウエーハを構成するエピタキシー基板の表面に積層された光デバイス層に損傷を与えることなく光デバイス層を移設基板に円滑に移し変えることができる光デバイスウエーハの加工方法を提供する。

【解決手段】エピタキシー基板20の表面にバファー層22を介して積層され、格子状に形成された複数のストリート23により区画された複数の領域に形成された光デバイス層21の表面に移設基板3を接合する工程と、移設基板3が接合されたエピタキシー基板20を所定のストリートに沿って切断し、複数のブロック200に分割する工程と、エピタキシー基板20の裏面側からエピタキシー基板20を透過するレーザー光線をバファー層22に集光点を位置付けて照射することによりバファー層22を分解する工程と、複数のブロック200に分割されたエピタキシー基板20を光デバイス層21から剥離する工程とを含む。

(もっと読む)

半導体装置

【課題】本発明は、曲面を有する基材に被剥離層を貼りつけた半導体装置およびその作製方法を提供することを課題とする。特に、曲面を有するディスプレイ、具体的には曲面を有する基材に貼りつけられたOLEDを有する発光装置、曲面を有する基材に貼りつけられた液晶表示装置の提供を課題とする。

【解決手段】本発明は、基板上に素子を含む被剥離層を形成する際、素子のチャネルとして機能する領域のチャネル長方向を全て同一方向に配置し、該チャネル長方向と同一方向に走査するレーザー光の照射を行い、素子を完成させた後、さらに、前記チャネル長方向と異なっている方向、即ちチャネル幅方向に湾曲した曲面を有する基材に貼り付けて曲面を有するディスプレイを実現するものである。

(もっと読む)

発光装置の作製方法

【課題】被剥離層に損傷を与えない剥離方法を提供し、小さな面積を有する被剥離層の剥離だけでなく、大きな面積を有する被剥離層を全面に渡って剥離することを可能とする。

【解決手段】基板上に金属層を形成する工程と、前記金属層上に酸化物層を形成する工程と、前記酸化物層上に絶縁層を形成する工程と、前記絶縁層上に薄膜トランジスタを形成する工程と、前記薄膜トランジスタ上に発光素子を形成する工程と、人間の手又は前記薄膜トランジスタを引き剥がす装置を用いることにより、前記酸化物層の層内または界面において前記基板から前記薄膜トランジスタを剥離する工程とを有する。

(もっと読む)

薄膜半導体基板の製造方法

【課題】より微細な気泡によって気泡層を形成することが可能で、これによりTATおよび歩留まりの向上を図ることが可能な薄膜半導体基板の製造方法を提供することを目的とする。

【解決手段】半導体基板1の全面において深さを一定に制御してイオンIを注入するイオン注入工程と、半導体基板1の加熱により半導体基板1に注入したイオンを気化させて気泡層7を形成する気泡層形成工程と、半導体基板1に絶縁性基板11を張り合わせる張り合わせ工程と、気泡層7を劈開面15として半導体基板1を劈開し、絶縁性基板11側に半導体基板1を劈開させた半導体薄膜1aを設ける劈開工程とを行う。特に気泡層形成工程においては、半導体基板1を1000℃〜1200℃の温度で10μ秒〜100m秒間加熱する。このような加熱は、例えば光ビームhνのようなエネルギービームの照射によって行う。

(もっと読む)

レーザリフトオフ装置

【課題】基板上に形成された材料層に割れを生じさせることなく、レーザリフトオフ処理を短時間に行うことを可能とすること。

【解決手段】基板1と前記材料層2との界面で前記材料層を前記基板から剥離させるため、基板1上に材料層2が形成されたワーク3に対し、基板1側からマスク44を介してレーザ光を照射する。レーザ光はマスク44により複数の小面積のレーザ光に分割され、ワーク上に互いに離間した複数の照射領域が形成される。また隣り合う照射領域は互いに離間し、各照射領域の端部と、隣接する照射領域の、ワークの相対的移動方向に対して平行方向に伸びる端部とは、ワークが移動するに従って順次に重畳するように配列され、上記各照射領域の端部は隣接する照射領域の端部と互いに重畳する。これにより、基板上に形成された材料層に割れを生じさせることなく、材料層を基板から確実に剥離させることができる。

(もっと読む)

化合物半導体の製造方法

【課題】化合物半導体素子全体を加熱することなくサポート基板を接合することを可能とし、また接合時間を短縮化し、化合物半導体素子の製造時間全体の短縮化を図ること。

【解決手段】サポート基板106を光透過性の部材で形成し、サポート基板106を介して、例えばフラッシュランプ2から、サポート基板106は透過するがはんだ層111、105には吸収される波長のパルス光(閃光)を照射する。これにより、化合物半導体層102,103,104とサポート基板106の間に設けられた接合剤層111,105のみを瞬間的に加熱して融解させ、サポート基板106が接合される。なお、サポート基板106に金属層を設け、この金属層を加熱させてはんだ層を融解させてもよい。また、サポート基板としてシリコン基板を用い、フラッシュランプの代わりに、YAGレーザやCO2レーザを用いて、赤外レーザ光を照射してもよい。

(もっと読む)

剥離装置および剥離方法

【課題】本発明の実施形態は、剥離作業中に剥離の適否を知ることができる剥離装置および剥離方法を提供する。

【解決手段】実施形態によれば、基板の膜が形成された側とは反対の側からレーザ光を照射して、前記基板から前記膜を剥離させる剥離装置であって、前記レーザ光とは異なる波長を有する検査光を出射する検査光源と、前記レーザ光の照射領域に照射された前記検査光の反射光、および、前記レーザ光が照射されることで前記膜の表層が分解される際に生じたプラズマ光の少なくともいずれかを検出する検出部と、前記検出された反射光、および、前記検出されたプラズマ光の少なくともいずれかに基づいて剥離の適否を判定する判定部と、を備えたことを特徴とする剥離装置が提供される。

(もっと読む)

半導体膜の製造方法

【課題】 基板と半導体膜を分離する技術に関し、汎用性の高い分離技術を提供する。

【解決手段】 半導体膜の製造方法であり、成膜工程と照射工程と剥離工程を有する。成膜工程では、基板20と半導体膜4の界面に空間24が散在している状態で半導体膜4を成長させる。照射工程では、基板と半導体膜の双方を透過する波長のレーザ光40を界面に向けて照射する。このレーザ照射によって、半導体膜を加熱せずに基板と半導体膜の接着力を低下させることができる。基板から半導体膜を剥離することができる。

(もっと読む)

複合基板の製造方法

【課題】窒化物系化合物半導体からなる第1の基板と、第2の基板との接合強度が高い複合基板の製造方法を提供する。

【解決手段】本発明の複合基板の製造方法は、窒化物系化合物半導体からなるバルク基板の表面からイオン注入を行なうステップと、該バルク基板と第2の基板とを貼り合わせることにより貼り合わせ基板を得るステップと、貼り合わせ基板を第1温度まで昇温するステップと、該第1温度を一定時間保持するステップと、該バルク基板の一部である第1の基板が第2の基板上に残るように、バルク基板の他の部分を前記貼り合わせ基板から分離することにより複合基板を生成するステップとを含み、第1温度をT1℃とし、第1の基板の熱膨張係数をA×10-6/℃とし、第2の基板の熱膨張係数をB×10-6/℃とすると、下記式(I)を満たすことを特徴とする。

215≦10(A−B)2−10(A−B)+T1≦410 ・・・(I)

(もっと読む)

窒化ガリウム系半導体基板の製造方法

【課題】貫通ピットの無い窒化ガリウム系半導体基板を安価に得ることができる窒化ガリウム系半導体基板の製造方法を提供する。

【解決手段】窒化ガリウム系半導体基板の製造方法であって、気相成長装置内に、表面にピット25を生じた窒化ガリウム系半導体層20を有する基板を準備する第1の工程と、前記気相成長装置内で、前記窒化ガリウム系半導体層20上に、非晶質又は多結晶のIII族窒化物のピット埋込層30を形成して前記ピット25を埋める第2の工程と、前記ピット埋込層30を研磨により除去して前記窒化ガリウム系半導体層20の表面を露出させる第3の工程と、を具備する。

(もっと読む)

発光素子および発光素子の製造方法

【課題】本発明は、信頼性が向上し、発光構造物のクラック及びひび割れなどの損傷を防止し、発光効率を向上させる発光素子の製造方法を提供するためのものである。

【解決手段】本発明に従う発光素子の製造方法は、多数のチップ領域及びアイソレーション領域を含む基板の上に多数の化合物半導体層を形成するステップと、前記各チップ領域に発光構造物を形成し、前記アイソレーション領域に緩衝構造物を形成するために前記化合物半導体層をエッチングするステップと、前記発光構造物及び前記緩衝構造物の上に伝導性支持部材を形成するステップと、レーザリフトオフ工程を用いて前記基板を除去するステップと、前記発光構造物を分離するステップと、を含み、前記緩衝構造物は前記発光構造物から離隔する。

(もっと読む)

GaN基板およびその製造方法、GaN層接合基板の製造方法、ならびに半導体デバイスの製造方法

【課題】加工しろが小さく一様な加工が容易なGaN基板およびその製造方法、かかるGaN基板を用いたGaN層接合基板および半導体デバイスの製造方法を提供する。

【解決手段】本GaN基板20は、第1領域20jと、第1領域20jに比べてGa/N組成比が高い第2領域20iとを含み、第2領域20iは、一方の主面20mから所定の深さDを中心に深さD−ΔDから深さD+ΔDまで広がり、深さDにおけるGa/N組成比と第1領域20jの深さD+4ΔD以上の深さにおけるGa/N組成比との差が、深さD+ΔDにおけるGa/N組成比と第1領域20jの深さD+4ΔD以上の深さにおけるGa/N組成比との差の3倍であり、第2領域20iのGa/N組成比が、第1領域20jの深さD+4ΔD以上の深さにおけるGa/N組成比に対して1.05以上である。

(もっと読む)

レーザ剥離装置、レーザ剥離方法、III族窒化物半導体自立基板の製造方法

【課題】レーザ照射によりIII族窒化物半導体膜を下地基板から剥離する際に、III族窒化物半導体膜の破損を抑制する。

【解決手段】サファイア基板11と、サファイア基板11上に設けられているGaN膜12と、を含むサファイア/GaN構造体Wから、レーザ照射によりGaN膜12を剥離するレーザ剥離装置であって、サファイア/GaN構造体Wを、GaN膜12が下方または側方に向いた状態で、GaN膜12表面に接触することなく保持する基板保持台14と、サファイア/GaN構造体Wに対してレーザを照射するレーザ照射部と、を備えるレーザ剥離装置を提供する。

(もっと読む)

レーザ剥離装置、レーザ剥離方法、III族窒化物半導体自立基板の製造方法

【課題】レーザ照射によりIII族窒化物半導体膜を下地基板から剥離する際に、III族窒化物半導体膜の破損を抑制する。

【解決手段】サファイア基板11と、サファイア基板11上に設けられているGaN膜12と、を含むサファイア/GaN構造体Wから、レーザ照射によりGaN膜12を剥離するレーザ剥離装置であって、サファイア/GaN構造体Wを、GaN膜12が下方または側方に向いた状態で、GaN膜12表面に接触することなく保持する基板保持台14と、サファイア/GaN構造体Wに対してレーザを照射するレーザ照射部と、を備えるレーザ剥離装置を提供する。

(もっと読む)

発光装置の作製方法

【課題】被剥離層に損傷を与えない剥離方法を提供し、小さな面積を有する被剥離層の剥離だけでなく、大きな面積を有する被剥離層を全面に渡って歩留まりよく剥離することを可能とすることを目的する。また、様々な基材に被剥離層を貼りつけ、軽量された半導体装置およびその作製方法を提供することを課題とする。

【解決手段】基板上に金属層11を設け、さらに前記金属層11に接して酸化物層12を設け、さらに被剥離層13を形成し、前記金属層11をレーザー光で照射することで酸化を行い、金属酸化物層16を形成させれば、物理的手段で金属酸化物層12の層内または金属酸化物層16と酸化物層12との界面において、きれいに分離することができる。

(もっと読む)

ガラスボンディング層を使用して半導体構造及び半導体素子を製造する方法並びにかかる方法によって形成した半導体構造及び半導体素子

半導体構造及び半導体素子を製造する方法は、ガラスを使用して基板にシード構造をボンディングするステップを含む。シード構造は、半導体材料の結晶を含むことができる。ガラスを使用して基板にボンディングされたシード構造の熱処理を利用して、シード構造内部の歪状態を制御することができる。シード構造を、室温において圧縮歪の状態に置くことができる。ガラスにボンディングされたシード構造を、半導体材料の成長用に使用することができる、又は、さらなる方法では、シード構造を、ガラスを使用して第1の基板にボンディングすることができ、熱処理してシード構造内部の歪状態を制御することができ、第2の基板を、非ガラス質材料を使用してシード構造の反対側の面にボンディングすることができる。 (もっと読む)

1 - 20 / 83

[ Back to top ]