薄膜製造方法、それを用いた半導体デバイスの製造方法およびそれらに用いられる半導体薄膜部品

【課題】高品質な半導体薄膜を製造する薄膜製造方法を提供する。

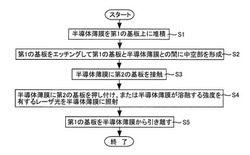

【解決手段】薄膜製造方法は、a−Si膜等の半導体薄膜を第1の基板上に堆積する工程S1と、第1の基板をエッチングして第1の基板と半導体薄膜との間に中空部を形成する工程S2と、半導体薄膜に第2の基板を接触させる工程S3と、半導体薄膜に第2の基板を押し付け、または半導体薄膜が溶融する強度を有するレーザ光を半導体薄膜に照射する工程S4と、第1の基板を半導体薄膜から引き離す工程S5とを備える。

【解決手段】薄膜製造方法は、a−Si膜等の半導体薄膜を第1の基板上に堆積する工程S1と、第1の基板をエッチングして第1の基板と半導体薄膜との間に中空部を形成する工程S2と、半導体薄膜に第2の基板を接触させる工程S3と、半導体薄膜に第2の基板を押し付け、または半導体薄膜が溶融する強度を有するレーザ光を半導体薄膜に照射する工程S4と、第1の基板を半導体薄膜から引き離す工程S5とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、薄膜製造方法、それを用いた半導体デバイスの製造方法およびそれらに用いられる半導体薄膜部品に関するものである。

【背景技術】

【0002】

現在、フレキシブル基板上での薄膜製造方法として、有機系機能溶液を用いたインクジェット方式等の様々な材料選定または堆積方法が盛んに研究されている(非特許文献1)。

【先行技術文献】

【非特許文献】

【0003】

【非特許文献1】T. Shimoda, Y. Matsuki, M. Furusawa, T. Aoki, I. Yudasaka, H. Tanaka, H. Iwasawa, D. Wang, M. Miyasaka, and Y. Takeuchi, Solution-processed silicon films and transistors, Nature, 440, 783-786 (2006).

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、従来の薄膜製造方法でフレキシブル基板上に半導体薄膜を製造した場合、低結晶性または高不純物濃度と言った半導体薄膜の品質が低いという問題がある。

【0005】

そこで、この発明は、かかる問題を解決するためになされたものであり、その目的は、高品質な半導体薄膜を製造する薄膜製造方法を提供することである。

【0006】

また、この発明の別の目的は、高品質な半導体薄膜の製造に用いられる半導体薄膜部品を提供することである。

【0007】

更に、この発明の別の目的は、高品質な半導体薄膜を製造する薄膜製造方法を用いた半導体デバイスの製造方法を提供することである。

【課題を解決するための手段】

【0008】

この発明の実施の形態によれば、薄膜製造方法は、第1の基板上に半導体薄膜を堆積する第1の工程と、第1の基板をエッチングして第1の基板と半導体薄膜との間に中空部を形成する第2の工程と、第2の工程後、半導体薄膜に第2の基板を接触させる第3の工程と、半導体薄膜に第2の基板を押し付ける第4の工程と、第1の基板を半導体薄膜から引き離す第5の工程とを備える。

【0009】

また、この発明の実施の形態によれば、薄膜製造方法は、第1の基板上に半導体薄膜を堆積する第1の工程と、第1の基板をエッチングして第1の基板と半導体薄膜との間に中空部を形成する第2の工程と、第2の工程後、半導体薄膜に第2の基板を接触させる第3の工程と、半導体薄膜が溶融する強度を有するレーザ光を半導体薄膜に照射する第4の工程と、第1の基板を半導体薄膜から引き離す第5の工程とを備える。

【0010】

更に、この発明の実施の形態によれば、半導体デバイスの製造方法は、第1の基板上に堆積された半導体薄膜を第2の基板上に転写する薄膜製造工程と、第2の半導体薄膜を薄膜トランジスタのチャネル層または太陽電池の発電層に用いてデバイスを作製するデバイス作製工程とを備える。そして、薄膜製造工程は、請求項1から請求項4のいずれかに記載の薄膜製造方法からなる。

【0011】

更に、この発明の実施の形態によれば、半導体薄膜部品は、基板と、半導体薄膜とを備える。半導体薄膜は、基板上に堆積される。そして、基板は、半導体薄膜を支持する支持部材を含む。また、基板と半導体薄膜との間には、中空部が形成されている。

【発明の効果】

【0012】

この発明の実施の形態による薄膜製造方法においては、第1の基板との間に中空部を有するように第1の基板によって支持された半導体薄膜に第2の基板を接触させ、半導体薄膜に第2の基板を押し付け、または半導体薄膜が溶融する強度を有するレーザ光を半導体薄膜に照射する。そして、第2の基板を半導体薄膜から引き離す。その結果、半導体薄膜が溶融する強度を有するレーザ光を半導体薄膜に照射した場合、半導体薄膜が溶融し、その溶融した融液が第2の基板側から固化して結晶相からなる半導体薄膜が第2の基板上に形成される。そして、第2の基板上に形成された結晶相からなる半導体薄膜は、単結晶シリコンに近い結晶性を有する。

【0013】

また、半導体薄膜に第2の基板を押し付けた場合、半導体薄膜がそのまま第2の基板上に転写され、転写後、半導体薄膜が溶融する強度を有するレーザ光を半導体薄膜に照射することによって、その溶融した融液が第2の基板側から固化して結晶相からなる半導体薄膜が第2の基板上に形成される。そして、第2の基板上に形成された結晶相からなる半導体薄膜は、単結晶シリコンに近い結晶性を有する。

【0014】

従って、この発明の実施の形態による薄膜製造方法を用いて高品質な半導体薄膜を製造できる。

【0015】

また、この発明の実施の形態による半導体デバイスの製造方法においては、上述した薄膜製造方法を用いて第2の基板上に結晶相からなる第2の半導体薄膜を製造し、その製造した第2の半導体薄膜を薄膜トランジスタのチャネル層または太陽電池の発電層に用いてデバイスを作製する。

【0016】

従って、半導体デバイスの特性を向上できる。

【0017】

更に、この発明の実施の形態による半導体薄膜部品においては、半導体薄膜は、支持部材によって支持され、基板との間に中空部を有する。その結果、半導体薄膜部品の半導体薄膜に別の基板を接触させ、半導体薄膜が溶融する強度を有するレーザ光を半導体薄膜に照射して別の基板上に結晶相からなる半導体薄膜を製造できる。また、半導体薄膜部品の半導体薄膜に別の基板を接触させて半導体薄膜を別の基板上へ転写した後に、半導体薄膜が溶融する強度を有するレーザ光を半導体薄膜に照射して別の基板上に結晶相からなる半導体薄膜を製造できる。

【0018】

従って、高品質な半導体薄膜を製造できる。

【図面の簡単な説明】

【0019】

【図1】プラズマ処理装置の概略図である。

【図2】実施の形態1による薄膜製造方法を示す第1の工程図である。

【図3】実施の形態1による薄膜製造方法を示す第2の工程図である。

【図4】ラマン散乱分光のスペクトルを示す図である。

【図5】中空部を有する基板の作製方法を示す工程図である。

【図6】実施の形態2による薄膜製造方法を示す第1の工程図である。

【図7】実施の形態2による薄膜製造方法を示す第2の工程図である。

【図8】図7に示す工程(f)を実行した後のa−Si膜およびガラス基板の写真を示す図である。

【図9】この発明の実施の形態による一般的な薄膜製造方法を示す工程図である。

【図10】この発明の実施の形態による薄膜製造方法を用いた薄膜トランジスタ(TFT)の製造方法を示す工程図である。

【図11】この発明の実施の形態による薄膜製造方法を用いた太陽電池の製造方法を示す工程図である。

【発明を実施するための形態】

【0020】

本発明の実施の形態について図面を参照しながら詳細に説明する。なお、図中同一または相当部分には同一符号を付してその説明は繰返さない。

【0021】

図1は、プラズマ処理装置の概略図である。図1を参照して、プラズマ処理装置600は、石英管610と、反応室620と、基板ホルダー630と、ヒーター640と、配管650と、バルブ660と、アンテナ670と、マッチング回路680と、高周波電源690とを備える。

【0022】

石英管610は、10cmφの直径を有し、その一方端が反応室620内に挿入されるように固定される。反応室620は、中空の円筒形状からなり、上面620Aに石英管610の一方端を挿入するための開口部621を有し、側面620Bに排気口622を有する。そして、反応室620は、開口部621から石英管610の一方端が挿入されることによって、内部空間が石英管610の内部空間と連通する。従って、ポンプ(図示せず)によって反応室620および石英管610の内部の気体を排気口622を介して排気できる。

【0023】

基板ホルダー630は、反応室620の下面620C上に配置される。ヒーター640は、シリコンカーバイド(SiC)からなり、基板ホルダー630内に配置される。

【0024】

配管650は、バルブ660を介して石英管610の他方端に連結される。バルブ660は、配管650に装着される。アンテナ670は、基板ホルダー630上に設置された基板700から32cmの位置で石英管610の周囲を取り巻くように配置される。そして、アンテナ670は、その一方端がマッチング回路680に接続され、他方端が接地される。

【0025】

マッチング回路680は、アンテナ670の一方端と高周波電源690との間に接続される。高周波電源690は、マッチング回路680と、接地ノードとの間に接続される。

【0026】

ヒーター640は、基板ホルダー630を介して基板700を所定の温度に加熱する。配管650は、シラン(SiH4)ガスおよび水素(H2)ガス等をボンベ(図示せず)から石英管610内に導く。バルブ660は、SiH4ガスおよびH2ガス等を石英管610内へ供給し、またはSiH4ガスおよびH2ガス等の石英管610内への供給を遮断する。

【0027】

マッチング回路680は、高周波電源690から供給された高周波電力の高周波電源690側への反射を低くして高周波電力をアンテナ670へ供給する。高周波電源690は、例えば、60MHzの高周波電力をマッチング回路680を介してアンテナ670へ供給する。

【0028】

プラズマ処理装置600における処理動作について説明する。基板700が基板ホルダー630上に配置され、排気口622から反応室620および石英管610の真空引きが行なわれる。

【0029】

その後、バルブ660が開けられ、ボンベ(図示せず)から所定量のSiH4ガスが配管650を介して石英管610内へ導入される。そして、石英管610内の圧力が所定の圧力に達すると、高周波電源690は、60MHzの高周波電力をマッチング回路680を介してアンテナ670に供給する。この場合、マッチング回路680は、高周波電源690から供給された高周波電力の高周波電源690側への反射が最も低くなるように調整される。

【0030】

そうすると、石英管610内でプラズマ710が発生し、水素化アモルファスシリコン(a−Si:H)膜が基板700上に堆積される。

【0031】

a−Si:H膜の堆積が終了すると、高周波電源690がオフされ、バルブ660が閉じられて処理動作が終了する。

【0032】

[実施の形態1]

図2および図3は、それぞれ、実施の形態1による薄膜製造方法を示す第1および第2の工程図である。

【0033】

図2および図3を参照して、実施の形態1による薄膜製造方法を説明する。まず、プラズマ処理装置600を用いて石英基板1上に水素化アモルファスシリコン(a−Si:H)膜2を堆積する(図2の工程(a)参照)。

【0034】

この場合、基板1の温度は、250℃であり、SiH4ガスの流量は、5sccmであり、反応室620内の圧力は、6.65Paであり、アンテナ670に印加される高周波電力は、30Wである。また、a−Si:H膜2の膜厚は、例えば、500nmである。

【0035】

そして、a−Si:H膜2を窒素(N2)ガス雰囲気中で450℃の温度で、1時間、熱処理し、脱水素処理を行う。

【0036】

その後、脱水素処理を行ったa−Si膜の全面にスピンコートによってレジストを塗布し、その塗布したレジストをフォトリソグラフィによってパターンニングし、レジストパターンを作製する。そして、その作製したレジストパターンをマスクとしてa−Si膜をドライエッチングによってパターンニングし、網目形状のa−Si膜3を形成する(図2の工程(b)参照)。

【0037】

この場合、a−Si膜3の幅は、例えば、2μmであり、スペース4のサイズは、例えば、12μm×12μmである。

【0038】

引き続いて、25%のフッ酸(HF)を用いてスペース4を介して石英基板1を、10分間、エッチングする。これによって、中空部5が石英基板1に形成され、a−Si膜3は、4個のスペース4で囲まれた部分に形成された柱状形状の石英によって支持されている(図2の工程(c)参照)。

【0039】

そして、ガラス基板10をHFで処理し、その処理したガラス基板10をa−Si膜3に密着させる(図2の工程(d)参照)。その後、半導体レーザ6から出射されたレーザ光をレンズ7によって集光し、断面形状が長方形であるレーザ光8をガラス基板10側からa−Si膜3に照射し、レーザ光8の長軸方向と垂直な方向(=図3の矢印9の方向)へレーザ光8を5mm/sの速度で走査する(図3の工程(e)参照)。この場合、レーザ光8の波長は、807nmであり、レーザ光8のパワーは、28Wであり、レーザ光8の断面積は、約4×0.1mm2である。なお、レーザ光8を走査する代わりに、基板1,10およびa−Si膜3を5mm/sの速度で図3の矢印9の方向へ走査してもよい。

【0040】

レーザ光8の走査が終了すると、石英基板1を引き離す(図3の工程(f)参照)。その結果、a−Si膜3は、薄膜3Aとなり、薄膜3Aは、ガラス基板10に付着しており、石英基板1は、薄膜3Aから容易に分離される。この場合、薄膜3Aは、a−Si膜3の網目形状と同じ形状を有する。即ち、a−Si膜3は、その形状を維持したまま薄膜3Aとしてガラス基板10上へ転写される。

【0041】

なお、分離された石英基板1の突起物は、柱状形状の支持部材11であり、この支持部材11が工程(d),(e)においてa−Si膜3を支持する。

【0042】

図4は、ラマン散乱分光のスペクトルを示す図である。図4において、縦軸は、強度を表し、横軸は、ラマンシフトを表す。また、曲線k1は、転写後のラマン散乱分光のスペクトルを示し、曲線k2は、転写前のラマン散乱分光のスペクトルを示し、曲線k3は、単結晶シリコン(c−Si)のラマン散乱分光のスペクトルを示す。

【0043】

図4を参照して、転写後の薄膜3Aは、520.0cm−1にラマンシフトのピークを有し、半値幅は、5.4cm−1である(曲線k1参照)。また、転写前のラマン散乱分光のスペクトルは、ブロードであり、転写前の薄膜がアモルファスシリコンであることを示す(曲線k2参照)。c−Siは、520.0cm−1にラマンシフトのピークを有し、半値幅は、5.2cm−1である(曲線k3参照)。

【0044】

従って、図2および図3に示す工程(a)〜工程(f)を用いて転写された薄膜3Aは、c−Siに非常に近いラマンシフトを示し、高い結晶性を有する結晶シリコン薄膜からなることが解った。

【0045】

このように、柱状形状の支持部材11を有する石英基板1によって支持されたa−Si膜3にガラス基板10を密着させてa−Si膜3にレーザ光8を照射すると、a−Si膜3は、結晶シリコン薄膜3Aとなってガラス基板10に転写される。即ち、a−Si膜3は、レーザ光8が照射されることによって溶融し、その溶融したSi融液がガラス基板10に点接触することによってSi融液の1点から固化が開始され、結晶シリコン薄膜3Aに成長するものと考えられる。そして、結晶シリコン薄膜3Aがガラス基板10側から成長するので、結晶シリコン薄膜3Aは、石英基板1の支持部材11と結合せず、支持部材11に接触しているのみである。その結果、石英基板1が結晶シリコン薄膜3Aから離れ易くなる。

【0046】

石英基板1は、図3の工程(f)に示すように複数の支持部材11を有し、この複数の支持部材11のみがa−Si膜3と接触するので、レーザ光8がa−Si膜3に照射されたとき、a−Si膜3を溶融させ易くする。より具体的には、レーザ光8がa−Si膜3に照射されたとき、a−Si膜3は、一方側の表面がガラス基板10に接触するが、反対側の面は、支持部材11と接触する部分を除いては、石英基板1に接触しない。その結果、レーザ光8の照射によって発生した熱がa−Si膜3から放出され難くなり、a−Si膜3を溶融させ易くする。従って、支持部材11を有する石英基板1は、レーザ光8の照射によるa−Si膜3の溶融を促進する機能を果たす。

【0047】

上述したように、Si融液がガラス基板10側の1点から固化し、結晶シリコン薄膜3Aに結晶成長する。その結果、結晶シリコン薄膜3Aが多結晶シリコンからなる場合であっても、結晶粒が大きくなる。

【0048】

従って、図2および図3に示す工程(a)〜工程(f)を用いて高品質な半導体薄膜を製造できる。

【0049】

なお、図3の工程(e)においては、レーザ光8をガラス基板10側からa−Si膜3に照射すると説明したが、実施の形態1においては、これに限らず、レーザ光8を石英基板1側からa−Si膜3に照射してもよい。

【0050】

また、上記においては、a−Si:H膜を石英基板1上に堆積した後に、a−Si:H膜を熱処理して水素を脱離すると説明したが、実施の形態1においては、これに限らず、SiH4ガスを用いた熱CVD法(基板温度:500℃程度)によってa−Si膜を石英基板1上に堆積することによって水素量が少ないa−Si膜を石英基板1上に堆積できる。従って、実施の形態1においては、水素を脱離する工程は、必ずしも必要ではない。また、石英基板1に代えて無アルカリガラス基板等を用いることも可能である。エッチング液による等方性エッチングが可能なものであればいずれの材料であっても石英基板1の代用が可能である。

【0051】

更に、上記においては、a−Si膜を結晶化してガラス基板10上に転写する場合について説明したが、実施の形態1においては、これに限らず、アモルファスシリコンゲルマニウム(a−SiGe)およびアモルファスゲルマニウム(a−Ge)等のアモルファス薄膜、微結晶シリコン(μc−Si)、微結晶シリコンゲルマニウム(μc−SiGe)、微結晶ゲルマニウム(μc−Ge)およびポリシリコン(poly−Si)を図2および図3に示す工程(a)〜工程(f)によってガラス基板10上に転写してもよく、一般的には、図2および図3に示す工程(a)〜工程(f)によって半導体薄膜をガラス基板10上に転写してもよい。これらのa−SiGe等も、レーザ光8の照射によって溶融し、ガラス基板10側から固化が開始され、結晶成長するからである。

【0052】

石英基板1上に形成されたpoly−Siを図2および図3に示す工程(a)〜工程(f)によってガラス基板10へ転写する場合、poly−Siが1μmよりも小さい粒径を有していても、ガラス基板10へ転写することによって、1μmよりも大きい粒径の多結晶シリコンを製造できる。

【0053】

更に、上記においては、ドーパントを含まないa−Si膜を結晶化してガラス基板10上に転写する場合について説明したが、実施の形態1においては、これに限らず、リン(P)およびボロン(B)等のドーパントをドープしたa−Si膜を結晶化してガラス基板10上に転写してもよい。

【0054】

図5は、中空部を有する基板の作製方法を示す工程図である。上述したように、プラズマ処理装置600を用いてa−Si:H膜2を石英基板1上に堆積する(図5の工程(a)参照)。

【0055】

そして、a−Si:H膜2の水素を脱離した後、フォトリソグラフィおよびエッチングによって、a−Si膜3に貫通孔21を形成する(図5の工程(b)参照)。なお、貫通孔21は、a−Si膜3に碁盤目状に形成される。また、貫通孔21の直径は、例えば、10μmである。

【0056】

その後、25%のHFを用いて貫通孔21を介して石英基板1をエッチングし、中空部22を形成する(図5の工程(c)参照)。なお、図5の工程(c)においては、平面図および断面図が示されており、左側が平面図であり、右側が断面図である。

【0057】

平面図において、碁盤目状に形成された9個の貫通孔21A〜21Iを想定すると、貫通孔21A〜21Iを介してHFによって石英基板1がエッチングされる。

【0058】

その結果、貫通孔21A,21B,21D,21Eを介してHFによって石英基板1がエッチングされた結果、支持部材23Aが形成される。また、貫通孔21B,21C,21E,21Fを介してHFによって石英基板1がエッチングされた結果、支持部材23Bが形成される。更に、貫通孔21D,21E,21G,21Hを介してHFによって石英基板1がエッチングされた結果、支持部材23Cが形成される。更に、貫通孔21E,2F,21H,21Iを介してHFによって石英基板1がエッチングされた結果、支持部材23Dが形成される。

【0059】

従って、支持部材23A,23B,23C,23Dの各々は、略円柱形からなり、a−Si膜3は、略円柱形の支持部材23(23A,23B,23C,23D)によって支持される。

【0060】

このように、支持部材23を有する石英基板1と、支持部材23によって支持されたa−Si膜3とを備える半導体薄膜部品30を用いて、上述した工程(d)〜工程(f)を実行することによって、a−Si膜3をガラス基板10上に結晶シリコン薄膜として転写できる。

【0061】

なお、実施の形態1においては、a−Si膜3は、略円柱形以外の支持部材によって支持されていてもよく、一般的には、任意の形状からなる支持部材によって支持されていればよい。そして、石英基板1とa−Si膜3との間に中空部が形成されていればよい。

【0062】

また、転写用の基板は、ガラス基板10に限らず、プラスチック基板等のフレキシブルな基板であってもよい。

【0063】

更に、レーザ光8の波長は、807nm以外の波長であってもよく、a−Si膜3を溶融可能な波長であれば、どのような波長であってもよい。

【0064】

更に、レーザ光8の強度は、28Wであると説明したが、実施の形態1においては、これに限らず、a−Si膜3が溶融する強度であればよい。

【0065】

[実施の形態2]

図6および図7は、それぞれ、実施の形態2による薄膜製造方法を示す第1および第2の工程図である。

【0066】

図6および図7を参照して、実施の形態2による薄膜製造方法について説明する。薄膜の製造が開始されると、図2に示す工程(a)〜工程(d)と同じ工程(a)〜工程(d)が順次実行される(図6の工程(a)〜工程(d)参照)。この場合、工程(d)において、ガラス基板10をHFで処理した後、窒素ブローによってガラス基板10の水分を吹き飛し、その後、ガラス基板10をa−Si膜3に密着させる。

【0067】

そして、工程(d)の後、1(kgf/cm2)以上の圧力をガラス基板10に印加可能な重り20をガラス基板10上に配置する(図7の工程(e)参照)。なお、工程(e)は、工程(d)が終了した後、1時間以内に実行される。

【0068】

その後、石英基板1をa−Si膜3から引き離す(図7の工程(f)参照)。これによって、a−Si膜3は、ガラス基板10上に転写される。

【0069】

引き続いて、半導体レーザ6を用いてレーザ光8をa−Si膜3に照射する。この場合も、レーザ光8の長軸方向と垂直な方向(=図7の矢印9の方向)へレーザ光8を5mm/sの速度で走査する(図7の工程(g)参照)。これによって、a−Si膜3が結晶化され、結晶シリコン薄膜3Aがガラス基板10上に形成される。なお、レーザ光8を走査する代わりに、a−Si膜3およびガラス基板10を図7の矢印9の方向へ5mm/sの速度で走査してもよい。

【0070】

このように、実施の形態2においては、重り20を用いて1(kgf/cm2)以上の圧力でa−Si膜3にガラス基板10を押し付けることによって、a−Si膜3をガラス基板10へ転写し、その後、レーザ光8を用いてa−Si膜3を結晶化して結晶シリコン薄膜3Aをガラス基板10上に形成する。

【0071】

図8は、図7に示す工程(f)を実行した後のa−Si膜3およびガラス基板10の写真を示す図である。

【0072】

図8に示すように、a−Si膜3がガラス基板10上に転写されている。従って、重り20を用いて1(kgf/cm2)以上の圧力でa−Si膜3にガラス基板10を押し付けることによって、a−Si膜3をガラス基板10へ転写できることが実証された。

【0073】

a−Si膜3は、石英基板1の略円柱状の支持部材によって支持され、石英基板1とa−Si膜3との間には中空部が存在するので、重り20を用いてa−Si膜3にガラス基板10を押し付けることによって、a−Si膜3とガラス基板10との密着力がa−Si膜3と石英基板1との密着力よりも強くなり、a−Si膜3がガラス基板10へ転写されるものと考えられる。

【0074】

そして、ガラス基板10へ転写された後、a−Si膜3にレーザ光8を照射するので、a−Si膜3は、レーザ光8によって溶融され、融液がガラス基板10側から固化して結晶化する。

【0075】

従って、図6および図7に示す工程(a)〜工程(g)を用いて高品質な半導体薄膜を製造できる。

【0076】

なお、実施の形態2においては、ガラス基板10に代えて、プラスチック基板等のフレキシブルな基板を用いてもよい。この場合、例えば、プラスチック等のフレキシブル基板を巻いたロールを一定圧をかけつつ回転させながら移動させることで、大面積プラスチックへの一括転写が可能となる。

【0077】

実施の形態2におけるその他の説明は、実施の形態1における説明と同じである。

【0078】

図9は、この発明の実施の形態による一般的な薄膜製造方法を示す工程図である。図9を参照して、半導体薄膜の製造が開始されると、a−Si膜等の半導体薄膜が第1の基板上に堆積される(工程S1)。

【0079】

そして、第1の基板をエッチングして第1の基板と半導体薄膜との間に中空部を形成する(工程S2)。

【0080】

その後、半導体薄膜に第2の基板を接触させる(工程S3)。引き続いて、半導体薄膜に第2の基板を押し付け、または半導体薄膜が溶融する強度を有するレーザ光を半導体薄膜に照射する(工程S4)。

【0081】

そして、第1の基板を半導体薄膜から引き離す(工程S5)。これによって、半導体薄膜が第2の基板上に形成される。

【0082】

なお、工程S4において、第2の基板が半導体薄膜に押し付けられたとき、非晶質相からなる半導体薄膜が第2の基板上に形成される。そして、第2の基板上に結晶相からなる半導体薄膜を形成する場合、非晶質相からなる半導体薄膜にレーザ光を照射する工程を更に実行する。

【0083】

また、工程S4において、レーザ光が半導体薄膜に照射された場合、半導体薄膜の第1の基板から第2の基板への転写と同時に結晶相からなる半導体薄膜が第2の基板上に形成される。

【0084】

上記においては、a−Si膜等の半導体薄膜を転写する場合について説明したが、この発明の実施の形態においては、二酸化シリコン(SiO2)/a−Si膜を第1の基板から第2の基板へ転写することができ、更に、金属/絶縁膜/a−Si膜積層構造を第1の基板から第2の基板へ転写することもできる。即ち、最終的なデバイス構造と逆の構造(金属/絶縁膜/a−Si膜積層構造)を第1の基板上に形成した後に中空構造を形成し、これを第2の基板に転写する事で所望のデバイス構造(a−Si膜積層構造/絶縁膜/金属)を転写可能である。ここで述べたデバイス構造転写法は、上述した実施の形態1でも同様に適用できる。

【0085】

図10は、この発明の実施の形態による薄膜製造方法を用いた薄膜トランジスタ(TFT:Thin Film Transistor)の製造方法を示す工程図である。

【0086】

図10を参照して、薄膜トランジスタの製造が開始されると、図2および図3に示す工程(a)〜工程(f)に従ってガラス基板10上に結晶シリコン薄膜3Aを転写する(図10の工程(a)参照)。

【0087】

そして、プラズマ処理装置600を用いてSiO2からなる酸化膜40を結晶シリコン薄膜3Aに接して形成する(図10の工程(b)参照)。この場合、例えば、材料ガスとしてSiH4ガスおよびN2Oガスが用いられ、基板温度は、200℃程度であり、反応室620の圧力は、6.65Paであり、アンテナ670に印加される高周波電力は、30Wである。

【0088】

工程(b)の後、スピンコートによってレジストを酸化膜40の全面に塗布し、その塗布したレジストをパターンニングしてレジストパターン50を形成する(図10の工程(c)参照)。

【0089】

そして、レジストパターン50をマスクとして酸化膜40をエッチングし、レジストパターン50を除去する。これによって、酸化膜41が結晶シリコン薄膜3Aに接して形成される(図10の工程(d)参照)。

【0090】

その後、酸化膜41をマスクとしてPを結晶シリコン薄膜3Aの両端部にイオン注入する。その結果、チャネル層31と、Pがドープされたn型結晶シリコンからなる領域32,33とが形成される(図10の工程(e)参照)。領域32は、ソースであり、領域33は、ドレインである。

【0091】

工程(e)の後、酸化膜41をレジストで覆った状態で、例えば、アルミニウムを領域32,33上に蒸着し、レジストを除去する。これによって、ソース電極34およびドレイン電極35が形成される(図10の工程(f)参照)。

【0092】

更に、ソース電極34、ドレイン電極35および酸化膜41の両端部をレジストで覆った状態で、アルミニウムを酸化膜41上に蒸着し、レジストを除去する。これによって、ゲート電極36が形成され、薄膜トランジスタ100が完成する(図10の工程(g)参照)。

【0093】

このように、上述した薄膜製造方法を用いれば、ガラス基板10上に転写された高結晶性の結晶シリコン薄膜3Aをチャネル層に用いた薄膜トランジスタ100をガラス基板10上に容易に形成できる。その結果、薄膜トランジスタ100の移動度を向上できる。

【0094】

なお、ガラス基板10上へ薄膜を転写する方法として図6および図7に示す工程(a)〜工程(g)を用いてもよい。

【0095】

また、図10の工程(e)においては、Pに代えてBがイオン注入されてもよい。

【0096】

更に、薄膜トランジスタをガラス基板10上にマトリックス状に作製する場合、転写前のa−Si膜3を石英基板1上でマトリックス状にパターンニングすればよい。

【0097】

図11は、この発明の実施の形態による薄膜製造方法を用いた太陽電池の製造方法を示す工程図である。

【0098】

図11を参照して、太陽電池の製造が開始されると、ガラス基板10上に形成された透明導電膜60に接してp型結晶シリコン61を図2および図3に示す工程(a)〜工程(f)または図6および図7に示す工程(a)〜工程(g)によって形成する(図11の工程(a)参照)。この場合、石英基板1には、p型a−Si膜が形成され、その形成されたp型a−Si膜を透明導電膜60上に転写してp型結晶シリコン61を形成する。そして、p型結晶シリコン61は、例えば、200nmの厚みを有する。また、透明導電膜60は、ITO(Indium Tin Oxide)、SnO2およびZnO等からなる。

【0099】

工程(a)の後、図2および図3に示す工程(a)〜工程(f)または図6および図7に示す工程(a)〜工程(g)によってn型結晶シリコン62をp型結晶シリコン61に接して形成する(図11の工程(b)参照)。n型結晶シリコン62は、例えば、100μm〜300μmの厚みを有する。従って、図2および図3に示す工程(a)〜工程(f)または図6および図7に示す工程(a)〜工程(g)を複数回繰り返し実行することによって、n型結晶シリコン62を形成する。そして、図2および図3に示す工程(a)〜工程(f)または図6および図7に示す工程(a)〜工程(g)を1回実行する場合、石英基板1には、n型a−Si膜が形成され、その形成されたn型a−Si膜をn型結晶シリコンとしてp型結晶シリコン61上に転写する。

【0100】

工程(b)の後、プラズマ処理装置600を用いてSiO2からなる酸化膜63をn型結晶シリコン62に接して形成する(図11の工程(c)参照)。この場合、例えば、材料ガスとしてSiH4ガスおよびN2Oガスが用いられ、基板温度は、200℃程度であり、反応室620の圧力は、6.65Paであり、アンテナ670に印加される高周波電力は、30Wである。

【0101】

工程(c)の後、スピンコートによってレジストを酸化膜63の全面に塗布し、その塗布したレジストをパターンニングしてレジストパターン70を形成する(図11の工程(d)参照)。

【0102】

そして、レジストパターン70をマスクとして酸化膜63をエッチングし、酸化膜64を形成する(図11の工程(e)参照)。

【0103】

その後、アルミニウムをn型結晶シリコン62および酸化膜64上に蒸着し、電極65を形成する。これによって、太陽電池200が完成する。

【0104】

このように、太陽電池200は、図2および図3に示す工程(a)〜工程(f)または図6および図7に示す工程(a)〜工程(g)を用いて形成されたn型結晶シリコン62を備え、n型結晶シリコン62は、上述したように、c−Siに極めて近い結晶性を有し、発電層として機能する。従って、太陽電池200の変換効率を向上できる。

【0105】

なお、図11に示す太陽電池の製造方法においては、p型結晶シリコン61に代えてn型結晶シリコンを形成し、n型結晶シリコン62に代えてp型結晶シリコンを形成してもよい。

【0106】

上述したように、この発明の実施の形態においては、上述した薄膜製造方法を用いて高品質な半導体薄膜を製造し、その製造した半導体薄膜を薄膜トランジスタのチャネル層または太陽電池の発電層として用いて薄膜トランジスタまたは太陽電池が作製される。

【0107】

従って、この発明の実施の形態による半導体デバイスの製造方法は、図2および図3に示す工程(a)〜工程(f)または図6および図7に示す工程(a)〜工程(g)を用いて基板上に結晶相からなる半導体薄膜を製造する薄膜製造工程と、その製造した半導体薄膜を薄膜トランジスタのチャネル層または太陽電池の発電層に用いてデバイスを作製するデバイス作製工程とを備えていればよい。

【0108】

そして、半導体デバイスの製造方法によって製造された薄膜トランジスタまたは太陽電池は、良好な特性を示すので、この発明の実施の形態による薄膜製造方法は、高い結晶性を有する半導体薄膜を用いた各種の半導体デバイスの製造に適用可能な有益な製造方法である。

【0109】

今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、上記した実施の形態の説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0110】

この発明は、半導体薄膜の製造方法および半導体デバイスの製造方法に適用される。

【符号の説明】

【0111】

1 石英基板、2 a−Si:H膜、3 a−Si膜、3A 薄膜、4 スペース、5,22 中空部、半導体レーザ、7 レンズ、8 レーザ光、10 ガラス基板、11,23 支持部材、20 重り、21 貫通孔、30 半導体薄膜部品、31 チャネル相、32,33 領域、34 ソース電極、35 ドレイン電極、36 ゲート電極、40,41,63,64 酸化膜、60 透明導電膜、61 p型結晶シリコン、62 n型結晶シリコン、65 電極、100 薄膜トランジスタ、200 太陽電池、600 プラズマ処理装置、610 石英管、611 結晶シリコン、611A,611B 領域、620 反応室、621 ソース電極、622 ドレイン電極、623 ゲート酸化膜、624 ゲート電極、630 基板ホルダー、640 ヒーター、650 配管、660 バルブ、670 アンテナ、680 マッチング回路、690 高周波電源。

【技術分野】

【0001】

この発明は、薄膜製造方法、それを用いた半導体デバイスの製造方法およびそれらに用いられる半導体薄膜部品に関するものである。

【背景技術】

【0002】

現在、フレキシブル基板上での薄膜製造方法として、有機系機能溶液を用いたインクジェット方式等の様々な材料選定または堆積方法が盛んに研究されている(非特許文献1)。

【先行技術文献】

【非特許文献】

【0003】

【非特許文献1】T. Shimoda, Y. Matsuki, M. Furusawa, T. Aoki, I. Yudasaka, H. Tanaka, H. Iwasawa, D. Wang, M. Miyasaka, and Y. Takeuchi, Solution-processed silicon films and transistors, Nature, 440, 783-786 (2006).

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、従来の薄膜製造方法でフレキシブル基板上に半導体薄膜を製造した場合、低結晶性または高不純物濃度と言った半導体薄膜の品質が低いという問題がある。

【0005】

そこで、この発明は、かかる問題を解決するためになされたものであり、その目的は、高品質な半導体薄膜を製造する薄膜製造方法を提供することである。

【0006】

また、この発明の別の目的は、高品質な半導体薄膜の製造に用いられる半導体薄膜部品を提供することである。

【0007】

更に、この発明の別の目的は、高品質な半導体薄膜を製造する薄膜製造方法を用いた半導体デバイスの製造方法を提供することである。

【課題を解決するための手段】

【0008】

この発明の実施の形態によれば、薄膜製造方法は、第1の基板上に半導体薄膜を堆積する第1の工程と、第1の基板をエッチングして第1の基板と半導体薄膜との間に中空部を形成する第2の工程と、第2の工程後、半導体薄膜に第2の基板を接触させる第3の工程と、半導体薄膜に第2の基板を押し付ける第4の工程と、第1の基板を半導体薄膜から引き離す第5の工程とを備える。

【0009】

また、この発明の実施の形態によれば、薄膜製造方法は、第1の基板上に半導体薄膜を堆積する第1の工程と、第1の基板をエッチングして第1の基板と半導体薄膜との間に中空部を形成する第2の工程と、第2の工程後、半導体薄膜に第2の基板を接触させる第3の工程と、半導体薄膜が溶融する強度を有するレーザ光を半導体薄膜に照射する第4の工程と、第1の基板を半導体薄膜から引き離す第5の工程とを備える。

【0010】

更に、この発明の実施の形態によれば、半導体デバイスの製造方法は、第1の基板上に堆積された半導体薄膜を第2の基板上に転写する薄膜製造工程と、第2の半導体薄膜を薄膜トランジスタのチャネル層または太陽電池の発電層に用いてデバイスを作製するデバイス作製工程とを備える。そして、薄膜製造工程は、請求項1から請求項4のいずれかに記載の薄膜製造方法からなる。

【0011】

更に、この発明の実施の形態によれば、半導体薄膜部品は、基板と、半導体薄膜とを備える。半導体薄膜は、基板上に堆積される。そして、基板は、半導体薄膜を支持する支持部材を含む。また、基板と半導体薄膜との間には、中空部が形成されている。

【発明の効果】

【0012】

この発明の実施の形態による薄膜製造方法においては、第1の基板との間に中空部を有するように第1の基板によって支持された半導体薄膜に第2の基板を接触させ、半導体薄膜に第2の基板を押し付け、または半導体薄膜が溶融する強度を有するレーザ光を半導体薄膜に照射する。そして、第2の基板を半導体薄膜から引き離す。その結果、半導体薄膜が溶融する強度を有するレーザ光を半導体薄膜に照射した場合、半導体薄膜が溶融し、その溶融した融液が第2の基板側から固化して結晶相からなる半導体薄膜が第2の基板上に形成される。そして、第2の基板上に形成された結晶相からなる半導体薄膜は、単結晶シリコンに近い結晶性を有する。

【0013】

また、半導体薄膜に第2の基板を押し付けた場合、半導体薄膜がそのまま第2の基板上に転写され、転写後、半導体薄膜が溶融する強度を有するレーザ光を半導体薄膜に照射することによって、その溶融した融液が第2の基板側から固化して結晶相からなる半導体薄膜が第2の基板上に形成される。そして、第2の基板上に形成された結晶相からなる半導体薄膜は、単結晶シリコンに近い結晶性を有する。

【0014】

従って、この発明の実施の形態による薄膜製造方法を用いて高品質な半導体薄膜を製造できる。

【0015】

また、この発明の実施の形態による半導体デバイスの製造方法においては、上述した薄膜製造方法を用いて第2の基板上に結晶相からなる第2の半導体薄膜を製造し、その製造した第2の半導体薄膜を薄膜トランジスタのチャネル層または太陽電池の発電層に用いてデバイスを作製する。

【0016】

従って、半導体デバイスの特性を向上できる。

【0017】

更に、この発明の実施の形態による半導体薄膜部品においては、半導体薄膜は、支持部材によって支持され、基板との間に中空部を有する。その結果、半導体薄膜部品の半導体薄膜に別の基板を接触させ、半導体薄膜が溶融する強度を有するレーザ光を半導体薄膜に照射して別の基板上に結晶相からなる半導体薄膜を製造できる。また、半導体薄膜部品の半導体薄膜に別の基板を接触させて半導体薄膜を別の基板上へ転写した後に、半導体薄膜が溶融する強度を有するレーザ光を半導体薄膜に照射して別の基板上に結晶相からなる半導体薄膜を製造できる。

【0018】

従って、高品質な半導体薄膜を製造できる。

【図面の簡単な説明】

【0019】

【図1】プラズマ処理装置の概略図である。

【図2】実施の形態1による薄膜製造方法を示す第1の工程図である。

【図3】実施の形態1による薄膜製造方法を示す第2の工程図である。

【図4】ラマン散乱分光のスペクトルを示す図である。

【図5】中空部を有する基板の作製方法を示す工程図である。

【図6】実施の形態2による薄膜製造方法を示す第1の工程図である。

【図7】実施の形態2による薄膜製造方法を示す第2の工程図である。

【図8】図7に示す工程(f)を実行した後のa−Si膜およびガラス基板の写真を示す図である。

【図9】この発明の実施の形態による一般的な薄膜製造方法を示す工程図である。

【図10】この発明の実施の形態による薄膜製造方法を用いた薄膜トランジスタ(TFT)の製造方法を示す工程図である。

【図11】この発明の実施の形態による薄膜製造方法を用いた太陽電池の製造方法を示す工程図である。

【発明を実施するための形態】

【0020】

本発明の実施の形態について図面を参照しながら詳細に説明する。なお、図中同一または相当部分には同一符号を付してその説明は繰返さない。

【0021】

図1は、プラズマ処理装置の概略図である。図1を参照して、プラズマ処理装置600は、石英管610と、反応室620と、基板ホルダー630と、ヒーター640と、配管650と、バルブ660と、アンテナ670と、マッチング回路680と、高周波電源690とを備える。

【0022】

石英管610は、10cmφの直径を有し、その一方端が反応室620内に挿入されるように固定される。反応室620は、中空の円筒形状からなり、上面620Aに石英管610の一方端を挿入するための開口部621を有し、側面620Bに排気口622を有する。そして、反応室620は、開口部621から石英管610の一方端が挿入されることによって、内部空間が石英管610の内部空間と連通する。従って、ポンプ(図示せず)によって反応室620および石英管610の内部の気体を排気口622を介して排気できる。

【0023】

基板ホルダー630は、反応室620の下面620C上に配置される。ヒーター640は、シリコンカーバイド(SiC)からなり、基板ホルダー630内に配置される。

【0024】

配管650は、バルブ660を介して石英管610の他方端に連結される。バルブ660は、配管650に装着される。アンテナ670は、基板ホルダー630上に設置された基板700から32cmの位置で石英管610の周囲を取り巻くように配置される。そして、アンテナ670は、その一方端がマッチング回路680に接続され、他方端が接地される。

【0025】

マッチング回路680は、アンテナ670の一方端と高周波電源690との間に接続される。高周波電源690は、マッチング回路680と、接地ノードとの間に接続される。

【0026】

ヒーター640は、基板ホルダー630を介して基板700を所定の温度に加熱する。配管650は、シラン(SiH4)ガスおよび水素(H2)ガス等をボンベ(図示せず)から石英管610内に導く。バルブ660は、SiH4ガスおよびH2ガス等を石英管610内へ供給し、またはSiH4ガスおよびH2ガス等の石英管610内への供給を遮断する。

【0027】

マッチング回路680は、高周波電源690から供給された高周波電力の高周波電源690側への反射を低くして高周波電力をアンテナ670へ供給する。高周波電源690は、例えば、60MHzの高周波電力をマッチング回路680を介してアンテナ670へ供給する。

【0028】

プラズマ処理装置600における処理動作について説明する。基板700が基板ホルダー630上に配置され、排気口622から反応室620および石英管610の真空引きが行なわれる。

【0029】

その後、バルブ660が開けられ、ボンベ(図示せず)から所定量のSiH4ガスが配管650を介して石英管610内へ導入される。そして、石英管610内の圧力が所定の圧力に達すると、高周波電源690は、60MHzの高周波電力をマッチング回路680を介してアンテナ670に供給する。この場合、マッチング回路680は、高周波電源690から供給された高周波電力の高周波電源690側への反射が最も低くなるように調整される。

【0030】

そうすると、石英管610内でプラズマ710が発生し、水素化アモルファスシリコン(a−Si:H)膜が基板700上に堆積される。

【0031】

a−Si:H膜の堆積が終了すると、高周波電源690がオフされ、バルブ660が閉じられて処理動作が終了する。

【0032】

[実施の形態1]

図2および図3は、それぞれ、実施の形態1による薄膜製造方法を示す第1および第2の工程図である。

【0033】

図2および図3を参照して、実施の形態1による薄膜製造方法を説明する。まず、プラズマ処理装置600を用いて石英基板1上に水素化アモルファスシリコン(a−Si:H)膜2を堆積する(図2の工程(a)参照)。

【0034】

この場合、基板1の温度は、250℃であり、SiH4ガスの流量は、5sccmであり、反応室620内の圧力は、6.65Paであり、アンテナ670に印加される高周波電力は、30Wである。また、a−Si:H膜2の膜厚は、例えば、500nmである。

【0035】

そして、a−Si:H膜2を窒素(N2)ガス雰囲気中で450℃の温度で、1時間、熱処理し、脱水素処理を行う。

【0036】

その後、脱水素処理を行ったa−Si膜の全面にスピンコートによってレジストを塗布し、その塗布したレジストをフォトリソグラフィによってパターンニングし、レジストパターンを作製する。そして、その作製したレジストパターンをマスクとしてa−Si膜をドライエッチングによってパターンニングし、網目形状のa−Si膜3を形成する(図2の工程(b)参照)。

【0037】

この場合、a−Si膜3の幅は、例えば、2μmであり、スペース4のサイズは、例えば、12μm×12μmである。

【0038】

引き続いて、25%のフッ酸(HF)を用いてスペース4を介して石英基板1を、10分間、エッチングする。これによって、中空部5が石英基板1に形成され、a−Si膜3は、4個のスペース4で囲まれた部分に形成された柱状形状の石英によって支持されている(図2の工程(c)参照)。

【0039】

そして、ガラス基板10をHFで処理し、その処理したガラス基板10をa−Si膜3に密着させる(図2の工程(d)参照)。その後、半導体レーザ6から出射されたレーザ光をレンズ7によって集光し、断面形状が長方形であるレーザ光8をガラス基板10側からa−Si膜3に照射し、レーザ光8の長軸方向と垂直な方向(=図3の矢印9の方向)へレーザ光8を5mm/sの速度で走査する(図3の工程(e)参照)。この場合、レーザ光8の波長は、807nmであり、レーザ光8のパワーは、28Wであり、レーザ光8の断面積は、約4×0.1mm2である。なお、レーザ光8を走査する代わりに、基板1,10およびa−Si膜3を5mm/sの速度で図3の矢印9の方向へ走査してもよい。

【0040】

レーザ光8の走査が終了すると、石英基板1を引き離す(図3の工程(f)参照)。その結果、a−Si膜3は、薄膜3Aとなり、薄膜3Aは、ガラス基板10に付着しており、石英基板1は、薄膜3Aから容易に分離される。この場合、薄膜3Aは、a−Si膜3の網目形状と同じ形状を有する。即ち、a−Si膜3は、その形状を維持したまま薄膜3Aとしてガラス基板10上へ転写される。

【0041】

なお、分離された石英基板1の突起物は、柱状形状の支持部材11であり、この支持部材11が工程(d),(e)においてa−Si膜3を支持する。

【0042】

図4は、ラマン散乱分光のスペクトルを示す図である。図4において、縦軸は、強度を表し、横軸は、ラマンシフトを表す。また、曲線k1は、転写後のラマン散乱分光のスペクトルを示し、曲線k2は、転写前のラマン散乱分光のスペクトルを示し、曲線k3は、単結晶シリコン(c−Si)のラマン散乱分光のスペクトルを示す。

【0043】

図4を参照して、転写後の薄膜3Aは、520.0cm−1にラマンシフトのピークを有し、半値幅は、5.4cm−1である(曲線k1参照)。また、転写前のラマン散乱分光のスペクトルは、ブロードであり、転写前の薄膜がアモルファスシリコンであることを示す(曲線k2参照)。c−Siは、520.0cm−1にラマンシフトのピークを有し、半値幅は、5.2cm−1である(曲線k3参照)。

【0044】

従って、図2および図3に示す工程(a)〜工程(f)を用いて転写された薄膜3Aは、c−Siに非常に近いラマンシフトを示し、高い結晶性を有する結晶シリコン薄膜からなることが解った。

【0045】

このように、柱状形状の支持部材11を有する石英基板1によって支持されたa−Si膜3にガラス基板10を密着させてa−Si膜3にレーザ光8を照射すると、a−Si膜3は、結晶シリコン薄膜3Aとなってガラス基板10に転写される。即ち、a−Si膜3は、レーザ光8が照射されることによって溶融し、その溶融したSi融液がガラス基板10に点接触することによってSi融液の1点から固化が開始され、結晶シリコン薄膜3Aに成長するものと考えられる。そして、結晶シリコン薄膜3Aがガラス基板10側から成長するので、結晶シリコン薄膜3Aは、石英基板1の支持部材11と結合せず、支持部材11に接触しているのみである。その結果、石英基板1が結晶シリコン薄膜3Aから離れ易くなる。

【0046】

石英基板1は、図3の工程(f)に示すように複数の支持部材11を有し、この複数の支持部材11のみがa−Si膜3と接触するので、レーザ光8がa−Si膜3に照射されたとき、a−Si膜3を溶融させ易くする。より具体的には、レーザ光8がa−Si膜3に照射されたとき、a−Si膜3は、一方側の表面がガラス基板10に接触するが、反対側の面は、支持部材11と接触する部分を除いては、石英基板1に接触しない。その結果、レーザ光8の照射によって発生した熱がa−Si膜3から放出され難くなり、a−Si膜3を溶融させ易くする。従って、支持部材11を有する石英基板1は、レーザ光8の照射によるa−Si膜3の溶融を促進する機能を果たす。

【0047】

上述したように、Si融液がガラス基板10側の1点から固化し、結晶シリコン薄膜3Aに結晶成長する。その結果、結晶シリコン薄膜3Aが多結晶シリコンからなる場合であっても、結晶粒が大きくなる。

【0048】

従って、図2および図3に示す工程(a)〜工程(f)を用いて高品質な半導体薄膜を製造できる。

【0049】

なお、図3の工程(e)においては、レーザ光8をガラス基板10側からa−Si膜3に照射すると説明したが、実施の形態1においては、これに限らず、レーザ光8を石英基板1側からa−Si膜3に照射してもよい。

【0050】

また、上記においては、a−Si:H膜を石英基板1上に堆積した後に、a−Si:H膜を熱処理して水素を脱離すると説明したが、実施の形態1においては、これに限らず、SiH4ガスを用いた熱CVD法(基板温度:500℃程度)によってa−Si膜を石英基板1上に堆積することによって水素量が少ないa−Si膜を石英基板1上に堆積できる。従って、実施の形態1においては、水素を脱離する工程は、必ずしも必要ではない。また、石英基板1に代えて無アルカリガラス基板等を用いることも可能である。エッチング液による等方性エッチングが可能なものであればいずれの材料であっても石英基板1の代用が可能である。

【0051】

更に、上記においては、a−Si膜を結晶化してガラス基板10上に転写する場合について説明したが、実施の形態1においては、これに限らず、アモルファスシリコンゲルマニウム(a−SiGe)およびアモルファスゲルマニウム(a−Ge)等のアモルファス薄膜、微結晶シリコン(μc−Si)、微結晶シリコンゲルマニウム(μc−SiGe)、微結晶ゲルマニウム(μc−Ge)およびポリシリコン(poly−Si)を図2および図3に示す工程(a)〜工程(f)によってガラス基板10上に転写してもよく、一般的には、図2および図3に示す工程(a)〜工程(f)によって半導体薄膜をガラス基板10上に転写してもよい。これらのa−SiGe等も、レーザ光8の照射によって溶融し、ガラス基板10側から固化が開始され、結晶成長するからである。

【0052】

石英基板1上に形成されたpoly−Siを図2および図3に示す工程(a)〜工程(f)によってガラス基板10へ転写する場合、poly−Siが1μmよりも小さい粒径を有していても、ガラス基板10へ転写することによって、1μmよりも大きい粒径の多結晶シリコンを製造できる。

【0053】

更に、上記においては、ドーパントを含まないa−Si膜を結晶化してガラス基板10上に転写する場合について説明したが、実施の形態1においては、これに限らず、リン(P)およびボロン(B)等のドーパントをドープしたa−Si膜を結晶化してガラス基板10上に転写してもよい。

【0054】

図5は、中空部を有する基板の作製方法を示す工程図である。上述したように、プラズマ処理装置600を用いてa−Si:H膜2を石英基板1上に堆積する(図5の工程(a)参照)。

【0055】

そして、a−Si:H膜2の水素を脱離した後、フォトリソグラフィおよびエッチングによって、a−Si膜3に貫通孔21を形成する(図5の工程(b)参照)。なお、貫通孔21は、a−Si膜3に碁盤目状に形成される。また、貫通孔21の直径は、例えば、10μmである。

【0056】

その後、25%のHFを用いて貫通孔21を介して石英基板1をエッチングし、中空部22を形成する(図5の工程(c)参照)。なお、図5の工程(c)においては、平面図および断面図が示されており、左側が平面図であり、右側が断面図である。

【0057】

平面図において、碁盤目状に形成された9個の貫通孔21A〜21Iを想定すると、貫通孔21A〜21Iを介してHFによって石英基板1がエッチングされる。

【0058】

その結果、貫通孔21A,21B,21D,21Eを介してHFによって石英基板1がエッチングされた結果、支持部材23Aが形成される。また、貫通孔21B,21C,21E,21Fを介してHFによって石英基板1がエッチングされた結果、支持部材23Bが形成される。更に、貫通孔21D,21E,21G,21Hを介してHFによって石英基板1がエッチングされた結果、支持部材23Cが形成される。更に、貫通孔21E,2F,21H,21Iを介してHFによって石英基板1がエッチングされた結果、支持部材23Dが形成される。

【0059】

従って、支持部材23A,23B,23C,23Dの各々は、略円柱形からなり、a−Si膜3は、略円柱形の支持部材23(23A,23B,23C,23D)によって支持される。

【0060】

このように、支持部材23を有する石英基板1と、支持部材23によって支持されたa−Si膜3とを備える半導体薄膜部品30を用いて、上述した工程(d)〜工程(f)を実行することによって、a−Si膜3をガラス基板10上に結晶シリコン薄膜として転写できる。

【0061】

なお、実施の形態1においては、a−Si膜3は、略円柱形以外の支持部材によって支持されていてもよく、一般的には、任意の形状からなる支持部材によって支持されていればよい。そして、石英基板1とa−Si膜3との間に中空部が形成されていればよい。

【0062】

また、転写用の基板は、ガラス基板10に限らず、プラスチック基板等のフレキシブルな基板であってもよい。

【0063】

更に、レーザ光8の波長は、807nm以外の波長であってもよく、a−Si膜3を溶融可能な波長であれば、どのような波長であってもよい。

【0064】

更に、レーザ光8の強度は、28Wであると説明したが、実施の形態1においては、これに限らず、a−Si膜3が溶融する強度であればよい。

【0065】

[実施の形態2]

図6および図7は、それぞれ、実施の形態2による薄膜製造方法を示す第1および第2の工程図である。

【0066】

図6および図7を参照して、実施の形態2による薄膜製造方法について説明する。薄膜の製造が開始されると、図2に示す工程(a)〜工程(d)と同じ工程(a)〜工程(d)が順次実行される(図6の工程(a)〜工程(d)参照)。この場合、工程(d)において、ガラス基板10をHFで処理した後、窒素ブローによってガラス基板10の水分を吹き飛し、その後、ガラス基板10をa−Si膜3に密着させる。

【0067】

そして、工程(d)の後、1(kgf/cm2)以上の圧力をガラス基板10に印加可能な重り20をガラス基板10上に配置する(図7の工程(e)参照)。なお、工程(e)は、工程(d)が終了した後、1時間以内に実行される。

【0068】

その後、石英基板1をa−Si膜3から引き離す(図7の工程(f)参照)。これによって、a−Si膜3は、ガラス基板10上に転写される。

【0069】

引き続いて、半導体レーザ6を用いてレーザ光8をa−Si膜3に照射する。この場合も、レーザ光8の長軸方向と垂直な方向(=図7の矢印9の方向)へレーザ光8を5mm/sの速度で走査する(図7の工程(g)参照)。これによって、a−Si膜3が結晶化され、結晶シリコン薄膜3Aがガラス基板10上に形成される。なお、レーザ光8を走査する代わりに、a−Si膜3およびガラス基板10を図7の矢印9の方向へ5mm/sの速度で走査してもよい。

【0070】

このように、実施の形態2においては、重り20を用いて1(kgf/cm2)以上の圧力でa−Si膜3にガラス基板10を押し付けることによって、a−Si膜3をガラス基板10へ転写し、その後、レーザ光8を用いてa−Si膜3を結晶化して結晶シリコン薄膜3Aをガラス基板10上に形成する。

【0071】

図8は、図7に示す工程(f)を実行した後のa−Si膜3およびガラス基板10の写真を示す図である。

【0072】

図8に示すように、a−Si膜3がガラス基板10上に転写されている。従って、重り20を用いて1(kgf/cm2)以上の圧力でa−Si膜3にガラス基板10を押し付けることによって、a−Si膜3をガラス基板10へ転写できることが実証された。

【0073】

a−Si膜3は、石英基板1の略円柱状の支持部材によって支持され、石英基板1とa−Si膜3との間には中空部が存在するので、重り20を用いてa−Si膜3にガラス基板10を押し付けることによって、a−Si膜3とガラス基板10との密着力がa−Si膜3と石英基板1との密着力よりも強くなり、a−Si膜3がガラス基板10へ転写されるものと考えられる。

【0074】

そして、ガラス基板10へ転写された後、a−Si膜3にレーザ光8を照射するので、a−Si膜3は、レーザ光8によって溶融され、融液がガラス基板10側から固化して結晶化する。

【0075】

従って、図6および図7に示す工程(a)〜工程(g)を用いて高品質な半導体薄膜を製造できる。

【0076】

なお、実施の形態2においては、ガラス基板10に代えて、プラスチック基板等のフレキシブルな基板を用いてもよい。この場合、例えば、プラスチック等のフレキシブル基板を巻いたロールを一定圧をかけつつ回転させながら移動させることで、大面積プラスチックへの一括転写が可能となる。

【0077】

実施の形態2におけるその他の説明は、実施の形態1における説明と同じである。

【0078】

図9は、この発明の実施の形態による一般的な薄膜製造方法を示す工程図である。図9を参照して、半導体薄膜の製造が開始されると、a−Si膜等の半導体薄膜が第1の基板上に堆積される(工程S1)。

【0079】

そして、第1の基板をエッチングして第1の基板と半導体薄膜との間に中空部を形成する(工程S2)。

【0080】

その後、半導体薄膜に第2の基板を接触させる(工程S3)。引き続いて、半導体薄膜に第2の基板を押し付け、または半導体薄膜が溶融する強度を有するレーザ光を半導体薄膜に照射する(工程S4)。

【0081】

そして、第1の基板を半導体薄膜から引き離す(工程S5)。これによって、半導体薄膜が第2の基板上に形成される。

【0082】

なお、工程S4において、第2の基板が半導体薄膜に押し付けられたとき、非晶質相からなる半導体薄膜が第2の基板上に形成される。そして、第2の基板上に結晶相からなる半導体薄膜を形成する場合、非晶質相からなる半導体薄膜にレーザ光を照射する工程を更に実行する。

【0083】

また、工程S4において、レーザ光が半導体薄膜に照射された場合、半導体薄膜の第1の基板から第2の基板への転写と同時に結晶相からなる半導体薄膜が第2の基板上に形成される。

【0084】

上記においては、a−Si膜等の半導体薄膜を転写する場合について説明したが、この発明の実施の形態においては、二酸化シリコン(SiO2)/a−Si膜を第1の基板から第2の基板へ転写することができ、更に、金属/絶縁膜/a−Si膜積層構造を第1の基板から第2の基板へ転写することもできる。即ち、最終的なデバイス構造と逆の構造(金属/絶縁膜/a−Si膜積層構造)を第1の基板上に形成した後に中空構造を形成し、これを第2の基板に転写する事で所望のデバイス構造(a−Si膜積層構造/絶縁膜/金属)を転写可能である。ここで述べたデバイス構造転写法は、上述した実施の形態1でも同様に適用できる。

【0085】

図10は、この発明の実施の形態による薄膜製造方法を用いた薄膜トランジスタ(TFT:Thin Film Transistor)の製造方法を示す工程図である。

【0086】

図10を参照して、薄膜トランジスタの製造が開始されると、図2および図3に示す工程(a)〜工程(f)に従ってガラス基板10上に結晶シリコン薄膜3Aを転写する(図10の工程(a)参照)。

【0087】

そして、プラズマ処理装置600を用いてSiO2からなる酸化膜40を結晶シリコン薄膜3Aに接して形成する(図10の工程(b)参照)。この場合、例えば、材料ガスとしてSiH4ガスおよびN2Oガスが用いられ、基板温度は、200℃程度であり、反応室620の圧力は、6.65Paであり、アンテナ670に印加される高周波電力は、30Wである。

【0088】

工程(b)の後、スピンコートによってレジストを酸化膜40の全面に塗布し、その塗布したレジストをパターンニングしてレジストパターン50を形成する(図10の工程(c)参照)。

【0089】

そして、レジストパターン50をマスクとして酸化膜40をエッチングし、レジストパターン50を除去する。これによって、酸化膜41が結晶シリコン薄膜3Aに接して形成される(図10の工程(d)参照)。

【0090】

その後、酸化膜41をマスクとしてPを結晶シリコン薄膜3Aの両端部にイオン注入する。その結果、チャネル層31と、Pがドープされたn型結晶シリコンからなる領域32,33とが形成される(図10の工程(e)参照)。領域32は、ソースであり、領域33は、ドレインである。

【0091】

工程(e)の後、酸化膜41をレジストで覆った状態で、例えば、アルミニウムを領域32,33上に蒸着し、レジストを除去する。これによって、ソース電極34およびドレイン電極35が形成される(図10の工程(f)参照)。

【0092】

更に、ソース電極34、ドレイン電極35および酸化膜41の両端部をレジストで覆った状態で、アルミニウムを酸化膜41上に蒸着し、レジストを除去する。これによって、ゲート電極36が形成され、薄膜トランジスタ100が完成する(図10の工程(g)参照)。

【0093】

このように、上述した薄膜製造方法を用いれば、ガラス基板10上に転写された高結晶性の結晶シリコン薄膜3Aをチャネル層に用いた薄膜トランジスタ100をガラス基板10上に容易に形成できる。その結果、薄膜トランジスタ100の移動度を向上できる。

【0094】

なお、ガラス基板10上へ薄膜を転写する方法として図6および図7に示す工程(a)〜工程(g)を用いてもよい。

【0095】

また、図10の工程(e)においては、Pに代えてBがイオン注入されてもよい。

【0096】

更に、薄膜トランジスタをガラス基板10上にマトリックス状に作製する場合、転写前のa−Si膜3を石英基板1上でマトリックス状にパターンニングすればよい。

【0097】

図11は、この発明の実施の形態による薄膜製造方法を用いた太陽電池の製造方法を示す工程図である。

【0098】

図11を参照して、太陽電池の製造が開始されると、ガラス基板10上に形成された透明導電膜60に接してp型結晶シリコン61を図2および図3に示す工程(a)〜工程(f)または図6および図7に示す工程(a)〜工程(g)によって形成する(図11の工程(a)参照)。この場合、石英基板1には、p型a−Si膜が形成され、その形成されたp型a−Si膜を透明導電膜60上に転写してp型結晶シリコン61を形成する。そして、p型結晶シリコン61は、例えば、200nmの厚みを有する。また、透明導電膜60は、ITO(Indium Tin Oxide)、SnO2およびZnO等からなる。

【0099】

工程(a)の後、図2および図3に示す工程(a)〜工程(f)または図6および図7に示す工程(a)〜工程(g)によってn型結晶シリコン62をp型結晶シリコン61に接して形成する(図11の工程(b)参照)。n型結晶シリコン62は、例えば、100μm〜300μmの厚みを有する。従って、図2および図3に示す工程(a)〜工程(f)または図6および図7に示す工程(a)〜工程(g)を複数回繰り返し実行することによって、n型結晶シリコン62を形成する。そして、図2および図3に示す工程(a)〜工程(f)または図6および図7に示す工程(a)〜工程(g)を1回実行する場合、石英基板1には、n型a−Si膜が形成され、その形成されたn型a−Si膜をn型結晶シリコンとしてp型結晶シリコン61上に転写する。

【0100】

工程(b)の後、プラズマ処理装置600を用いてSiO2からなる酸化膜63をn型結晶シリコン62に接して形成する(図11の工程(c)参照)。この場合、例えば、材料ガスとしてSiH4ガスおよびN2Oガスが用いられ、基板温度は、200℃程度であり、反応室620の圧力は、6.65Paであり、アンテナ670に印加される高周波電力は、30Wである。

【0101】

工程(c)の後、スピンコートによってレジストを酸化膜63の全面に塗布し、その塗布したレジストをパターンニングしてレジストパターン70を形成する(図11の工程(d)参照)。

【0102】

そして、レジストパターン70をマスクとして酸化膜63をエッチングし、酸化膜64を形成する(図11の工程(e)参照)。

【0103】

その後、アルミニウムをn型結晶シリコン62および酸化膜64上に蒸着し、電極65を形成する。これによって、太陽電池200が完成する。

【0104】

このように、太陽電池200は、図2および図3に示す工程(a)〜工程(f)または図6および図7に示す工程(a)〜工程(g)を用いて形成されたn型結晶シリコン62を備え、n型結晶シリコン62は、上述したように、c−Siに極めて近い結晶性を有し、発電層として機能する。従って、太陽電池200の変換効率を向上できる。

【0105】

なお、図11に示す太陽電池の製造方法においては、p型結晶シリコン61に代えてn型結晶シリコンを形成し、n型結晶シリコン62に代えてp型結晶シリコンを形成してもよい。

【0106】

上述したように、この発明の実施の形態においては、上述した薄膜製造方法を用いて高品質な半導体薄膜を製造し、その製造した半導体薄膜を薄膜トランジスタのチャネル層または太陽電池の発電層として用いて薄膜トランジスタまたは太陽電池が作製される。

【0107】

従って、この発明の実施の形態による半導体デバイスの製造方法は、図2および図3に示す工程(a)〜工程(f)または図6および図7に示す工程(a)〜工程(g)を用いて基板上に結晶相からなる半導体薄膜を製造する薄膜製造工程と、その製造した半導体薄膜を薄膜トランジスタのチャネル層または太陽電池の発電層に用いてデバイスを作製するデバイス作製工程とを備えていればよい。

【0108】

そして、半導体デバイスの製造方法によって製造された薄膜トランジスタまたは太陽電池は、良好な特性を示すので、この発明の実施の形態による薄膜製造方法は、高い結晶性を有する半導体薄膜を用いた各種の半導体デバイスの製造に適用可能な有益な製造方法である。

【0109】

今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、上記した実施の形態の説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0110】

この発明は、半導体薄膜の製造方法および半導体デバイスの製造方法に適用される。

【符号の説明】

【0111】

1 石英基板、2 a−Si:H膜、3 a−Si膜、3A 薄膜、4 スペース、5,22 中空部、半導体レーザ、7 レンズ、8 レーザ光、10 ガラス基板、11,23 支持部材、20 重り、21 貫通孔、30 半導体薄膜部品、31 チャネル相、32,33 領域、34 ソース電極、35 ドレイン電極、36 ゲート電極、40,41,63,64 酸化膜、60 透明導電膜、61 p型結晶シリコン、62 n型結晶シリコン、65 電極、100 薄膜トランジスタ、200 太陽電池、600 プラズマ処理装置、610 石英管、611 結晶シリコン、611A,611B 領域、620 反応室、621 ソース電極、622 ドレイン電極、623 ゲート酸化膜、624 ゲート電極、630 基板ホルダー、640 ヒーター、650 配管、660 バルブ、670 アンテナ、680 マッチング回路、690 高周波電源。

【特許請求の範囲】

【請求項1】

第1の基板上に半導体薄膜を堆積する第1の工程と、

前記第1の基板をエッチングして前記第1の基板と前記半導体薄膜との間に中空部を形成する第2の工程と、

前記第2の工程後、前記半導体薄膜に第2の基板を接触させる第3の工程と、

前記半導体薄膜に前記第2の基板を押し付ける第4の工程と、

前記第1の基板を半導体薄膜から引き離す第5の工程とを備える薄膜製造方法。

【請求項2】

第1の基板上に半導体薄膜を堆積する第1の工程と、

前記第1の基板をエッチングして前記第1の基板と前記半導体薄膜との間に中空部を形成する第2の工程と、

前記第2の工程後、前記半導体薄膜に第2の基板を接触させる第3の工程と、

前記半導体薄膜が溶融する強度を有するレーザ光を前記半導体薄膜に照射する第4の工程と、

前記第1の基板を半導体薄膜から引き離す第5の工程とを備える薄膜製造方法。

【請求項3】

前記半導体薄膜は、非晶質相からなる、請求項1または請求項2に記載の薄膜製造方法。

【請求項4】

前記第4の工程において、前記レーザ光が前記半導体薄膜に照射され、

前記第5の工程において、前記第1の基板は、結晶薄膜から引き離される、請求項1から請求項3のいずれか1項に記載の薄膜製造方法。

【請求項5】

前記第5の工程後、前記半導体薄膜にレーザ光を照射する第6の工程を更に備え、

前記第4の工程において、前記第2の基板は、前記半導体薄膜に押し付けられる、請求項1から請求項3のいずれか1項に記載の薄膜製造方法。

【請求項6】

第1の基板上に堆積された第1の半導体薄膜を第2の基板上に転写して結晶相からなる第2の半導体薄膜を製造する薄膜製造工程と、

前記第2の半導体薄膜を薄膜トランジスタのチャネル層または太陽電池の発電層に用いてデバイスを作製するデバイス作製工程とを備え、

前記薄膜製造工程は、請求項1から請求項5のいずれかに記載の薄膜製造方法からなる、半導体デバイスの製造方法。

【請求項7】

基板と、

前記基板上に堆積された半導体薄膜とを備え、

前記基板は、前記半導体薄膜を支持する支持部材を含み、

前記基板と前記半導体薄膜との間には、中空部が形成されている、半導体薄膜部品。

【請求項8】

前記半導体薄膜は、非晶質相からなる、請求項7に記載の半導体薄膜部品。

【請求項1】

第1の基板上に半導体薄膜を堆積する第1の工程と、

前記第1の基板をエッチングして前記第1の基板と前記半導体薄膜との間に中空部を形成する第2の工程と、

前記第2の工程後、前記半導体薄膜に第2の基板を接触させる第3の工程と、

前記半導体薄膜に前記第2の基板を押し付ける第4の工程と、

前記第1の基板を半導体薄膜から引き離す第5の工程とを備える薄膜製造方法。

【請求項2】

第1の基板上に半導体薄膜を堆積する第1の工程と、

前記第1の基板をエッチングして前記第1の基板と前記半導体薄膜との間に中空部を形成する第2の工程と、

前記第2の工程後、前記半導体薄膜に第2の基板を接触させる第3の工程と、

前記半導体薄膜が溶融する強度を有するレーザ光を前記半導体薄膜に照射する第4の工程と、

前記第1の基板を半導体薄膜から引き離す第5の工程とを備える薄膜製造方法。

【請求項3】

前記半導体薄膜は、非晶質相からなる、請求項1または請求項2に記載の薄膜製造方法。

【請求項4】

前記第4の工程において、前記レーザ光が前記半導体薄膜に照射され、

前記第5の工程において、前記第1の基板は、結晶薄膜から引き離される、請求項1から請求項3のいずれか1項に記載の薄膜製造方法。

【請求項5】

前記第5の工程後、前記半導体薄膜にレーザ光を照射する第6の工程を更に備え、

前記第4の工程において、前記第2の基板は、前記半導体薄膜に押し付けられる、請求項1から請求項3のいずれか1項に記載の薄膜製造方法。

【請求項6】

第1の基板上に堆積された第1の半導体薄膜を第2の基板上に転写して結晶相からなる第2の半導体薄膜を製造する薄膜製造工程と、

前記第2の半導体薄膜を薄膜トランジスタのチャネル層または太陽電池の発電層に用いてデバイスを作製するデバイス作製工程とを備え、

前記薄膜製造工程は、請求項1から請求項5のいずれかに記載の薄膜製造方法からなる、半導体デバイスの製造方法。

【請求項7】

基板と、

前記基板上に堆積された半導体薄膜とを備え、

前記基板は、前記半導体薄膜を支持する支持部材を含み、

前記基板と前記半導体薄膜との間には、中空部が形成されている、半導体薄膜部品。

【請求項8】

前記半導体薄膜は、非晶質相からなる、請求項7に記載の半導体薄膜部品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−41892(P2013−41892A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2011−176335(P2011−176335)

【出願日】平成23年8月11日(2011.8.11)

【出願人】(504136568)国立大学法人広島大学 (924)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成23年8月11日(2011.8.11)

【出願人】(504136568)国立大学法人広島大学 (924)

【Fターム(参考)】

[ Back to top ]