国際特許分類[B05D1/32]の内容

処理操作;運輸 (1,245,546) | 霧化または噴霧一般;液体または他の流動性材料の表面への適用一般 (41,198) | 液体または他の流動性材料を表面に適用する方法一般 (19,162) | 液体または他の流動性材料を適用する方法 (6,354) | 表面のある部分を被覆されないように保護する手段を用いるもの,例.ステンシル,レジストを用いるもの (188)

国際特許分類[B05D1/32]に分類される特許

11 - 20 / 188

電子部品の製造方法、マーキング方法、およびマーキング装置

【課題】過酷な環境下に置かれる電子部品にも適用することが可能なマーキングを提供する。

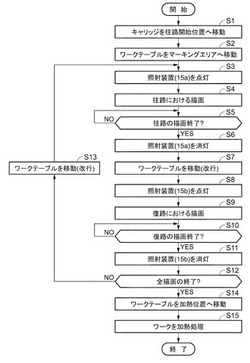

【解決手段】電子部品の製造方法は、光硬化性を有しN−ビニルカプロラクタムを5質量%以上20質量%以下の範囲で含有するインク45を、電子部品である半導体チップ12へ塗布してマーキングを行なう塗布ステップ(ステップS4、S9)と、塗布されたインク45へ、積算光量200mJ/cm2以上の光を照射する照射ステップ(S3〜S6、S8〜S11)と、照射ステップの後、インク45を150℃以上200℃以下の温度で加熱する加熱ステップ(ステップS15)と、を有する。

(もっと読む)

電子部品の製造方法、マーキング方法およびマーキング装置

【課題】過酷な環境下に置かれる電子部品にも適用することが可能なマーキングを提供する。

【解決手段】電子部品の製造方法は、光硬化性を有しN−ビニルカプロラクタムを5質量%以上20質量%以下の範囲で含有するインク45を、電子部品である半導体チップ12へ塗布してマーキングを行なう塗布ステップ(ステップS4、S9)と、塗布されたインク45へ、硬化率95%以上に硬化するように光を照射する硬化処理ステップ(S3〜S6、S8〜S11)と、硬化処理ステップの後、インク45を150℃以上200℃以下の温度で加熱する加熱ステップ(ステップS15)と、を有する。

(もっと読む)

パターン形成方法及びパターン形成装置

【課題】所定のパターン形成予定部に対応した良好なパターン形成をすることができるパターン形成装置及びパターン形成方法を提供することである。

【解決手段】実施形態のパターン形成方法は、インクジェット方式により対象物のパターン形成予定部の周りに撥液性を有するコーティング材を塗布する表面処理工程と、前記表面処理工程の後にインクジェット方式により前記対象物の前記パターン形成予定部にパターン形成用材を塗布するパターン形成工程と、を備える。

(もっと読む)

膜形成基板および膜形成方法

【課題】従来の膜形成方法では、膜の平坦性を向上させることが困難である。

【解決手段】塗布される液状体に含まれる材料でフィルター膜3が形成される膜形成基板であって、基板4と、前記液状体に対して撥液性を示し、基板4の基板面4a側において、前記液状体が塗布される領域である画素7を囲んだ状態で設けられた第1隔壁5と、第1隔壁5よりも前記液状体に対して親液性を示し、第1隔壁5に積層して設けられた第2隔壁6と、を有する、ことを特徴とする膜形成基板。

(もっと読む)

塗膜の剥離方法及び塗膜剥離用マスキング材

【課題】 堆積塗膜を容易に剥離することができる塗膜の剥離方法及び塗膜剥離用マスキング材を提供する。

【解決手段】 ラジカル共重合性不飽和樹脂と重合性単量体の混合物を主成分とし、硬化物として破断までの引張り伸び率が、10%以上の樹脂組成物を剥離用皮膜1として、下地基材2上に形成して硬化させ、その剥離用皮膜1上に塗料堆積物4が堆積された後に、下地基材2から剥離用皮膜1を引き剥がすことにより、下地基材2から容易に塗料堆積物4が堆積された剥離用皮膜1を剥離する塗膜の剥離方法及び塗膜剥離用マスキング材である。

(もっと読む)

塗布法及び塗布装置

【課題】ロッドコーターやナイフコーターの様に基板に塗布ヘッドを圧着して行う塗布法において基板と塗布ヘッドの間に穴の開いたシートを挿入して塗布し穴の開いた部分のみに限定して塗布する。

【解決手段】必要な部分のみに限定して塗布し、樹脂5の節約を行う。そのために、塗布ヘッド4と基板2との間に穴の開いたシート3を挿入し穴の開いた部分のみに塗布膜を形成する。

(もっと読む)

コーティング方法及び塗布液の塗布方法

【課題】プレート状のワークに片面だけ効率的にディップコートする。

【解決手段】被膜を形成する表面を外側に向け、背面側がそれぞれ対向するように二枚のカバーガラス6a,6bを重ね合わせる。端面に現れる二枚のカバーガラス6a,6bの合わせ目7に跨がるように、光硬化性樹脂製のシール材8を帯状に塗布する。シール材8に紫外線を照射して硬化させ、二枚のカバーガラス6a,6bを接着して一体化すると同時に、合わせ目7の隙間を封止する。グリップ5を下降してコート槽2に浸漬しても、カバーガラス6a,6bの背面には塗布液3が侵入せず、表面にだけコートされる。

(もっと読む)

マスキングシールの貼付け方法およびその貼付け装置、車両外装部材の製造方法

【課題】部材に対して簡易かつ正確にマスキングシールを貼付けることを可能にする。

【解決手段】マスキングシールMSには、ルーフスポイラ100の塗装境界ラインLに沿うように形成された見切り縁Fと異なる部位に位置決め縁Gが設けられる。貼付け装置10のシールセット部14には、マスキングシールMSの位置決め縁Gと整合するセット基準部42が設けられる。マスキングシールMSは、位置決め縁Gをセット基準部42に整合させることで、見切り縁F側がシールセット部14から延出した状態で該シールセット部14にセットされる。シールセット部14を貼付け位置として、マスキングシールMSの見切り縁Fがルーフスポイラ100における後端面106の塗装境界ラインLに揃うようにし、マスキングシールMSを見切り縁F側から後端面106に貼付ける。

(もっと読む)

基板への塗布膜形成方法

【課題】基板端部での膜厚変化を抑制して基板全面に均一な膜厚の塗布膜を形成するとともに、基板を設置した架台や基板の塗布が不要な面の材料付着による汚れを防ぐことができる基板への塗布膜形成方法を提供すること。

【解決手段】基板2の側面にダミー基板3を密着させ、基板2とダミー基板3に跨がるように材料4を塗布し、塗布した材料4が乾燥することによって形成された塗布膜を基板2とダミー基板3の境界で切り離すことによって基板2の塗布面に塗布膜を形成する。ここで、ダミー基板3として基板2と同一高さのもの、或いは基板2よりも高さの高いものを使用する。

(もっと読む)

基板への塗布膜形成方法

【課題】基板の厚みに関係なく、端部を含む基板の塗布面に厚さが均一な塗布膜を形成することができる基板への塗布膜形成方法を提供すること。

【解決手段】

基板1への塗布膜形成方法は、

基板1の側面とこれに連なる塗布面の一部に撥水コート剤2を塗布する工程と、

前記基板1の塗布面に材料3を塗布して塗布膜4を形成する工程と、

を含む。例えば、前記基板1の側面全周とこれに連なる塗布面の端縁から3mm以内の範囲に前記撥水コート剤2を塗布してこれを乾燥させた後、基板1の塗布面に材料3を塗布して塗布膜4を形成する。

(もっと読む)

11 - 20 / 188

[ Back to top ]