国際特許分類[B21C37/15]の内容

処理操作;運輸 (1,245,546) | 本質的には材料の除去が行なわれない機械的金属加工;金属の打抜き (27,619) | 圧延以外の方法による金属板,線,棒,管,型材または類似の半製品の製造;実質的に材料を除去しない金属加工と関連して用いる補助作業 (3,382) | 他に分類されない金属板,棒,線,管、型材または類似の半製品の製造;特殊形状管の製造 (702) | 管または金属ホースの製造;管製造のために組合わせた処置,例.多壁管の製造 (653) | 特殊形状管の製造;管の取付物の製造 (132)

国際特許分類[B21C37/15]の下位に属する分類

長手方向に直径の変化する管の製造 (47)

材料の除去なしに管の内または外へのら旋または類似のガイドの製造,例.マンドレルでの引抜によるもの,ダイスへ押し通すもの (8)

管に帯または類似の材料を固定することによるフィン付またはリブ付管の製造 (9)

パイプ接合用管の取付物製造,例.Uピース (4)

国際特許分類[B21C37/15]に分類される特許

31 - 40 / 64

面内一体成形リブを有するB字形ビーム

B字形強化ビームが、縦方向に離間した上部管状形材及び下部管状形材を有するように材料シートから成形され、溝形状リブが各管状形材にわたって前壁の非支持部分の中央に形成されている。リブは前壁を剛性にすると共に安定させるように作用し、B字形ビームの実際の曲げ強度を予想理論値に非常に近くさせる。一形態では、リブは、管状形材の高さの約33%〜50%の縦寸法、及びリブの高さの約50%〜100%の奥行きを有する。リブは材料が2.2mm未満、80KSI以上であり、且つ/又は3:1等の著しい高さ対奥行きの比を有することが特に効果的である。  (もっと読む)

(もっと読む)

沈下基礎修復用膨張型鋼管の製造方法

【課題】沈下基礎の回復量を大きくすることが可能な沈下基礎修復用膨張型鋼管を低コストで製造する。

【解決手段】中空内部に外周面の一部を折り込んだ断面凹型形状の所定長の異形管を素管とし、その両端に高水圧の付加によって変形することのない強度を有する円筒形のスリーブが装着された水密構造を有する管体の一方のスリーブに設けた高圧水注入孔から高圧水を注入して前記凹型断面部を膨張させた後に、膨張させた管の両端のスリーブ近傍を除く部分を対向する平坦面あるいは曲面を有するプレス型に挿入して押圧成形し、前記管体長手方向のいずれの断面においてもその周長がほぼ同じであり、かつ前記管体のスリーブに隣接する部位を除いた部分の断面形状が扁平化された断面で構成される管体を得る。

(もっと読む)

シートフレーム、シート構造及びシートフレームの製造方法

【課題】金属製板材を曲成して形成したパイプ部を備えたものを利用することにより、低コストで製作可能で、かつ強度の高いシート構造を提供する。

【解決手段】シートフレーム10が、金属製板材を略筒状に形成し、少なくとも一部の端縁同士を溶接して形成したパイプ部210,220,230を備えてなり、該パイプ部210,220,230が、熱処理及びその際の歪み加工により、微細化された再結晶粒組織となっている部位210b,220b,230bを部分的に有する構造である。再結晶粒組織となっている部位を部分的に有するため、当該部位の強度、降伏応力が高くなり、金属製板材を略筒状に形成したものであるにも拘わらず、溶接部の脆化に伴うパイプ部の変形や破損等を低減できる。従って、押出成形された中空のパイプ材を使用しなくて済み、シートフレームの製作コストが安価になる

(もっと読む)

縞鋼板製鋼管

【課題】例えば電線管にケーブルを引き入れる際に、ケーブルの摺動摩擦が小さく済む鋼管を提供する。

【解決手段】不連続格子模様などの溝を刻んだロールを通す圧延により表面に多数の突起部を形成した縞鋼板を素材として電縫管製造設備により、内面に突起部が存在する態様で製造されたことを特徴とする縞鋼板製鋼管である。例えば電線管に適用して好適である。管内に電気ケーブルを摺動させて挿通させる場合、管内面に縞鋼板の突起が多数存在しているので、管内面が平滑面である場合と比較して、ケーブルと管内面との接触面積は小さく、ケーブルの摺動摩擦は小さく済み、ケーブルを管路内に引き入れる作業が容易になる。

(もっと読む)

鋼管の製造方法および鋼管の製造設備

【課題】冷却スペースをコンパクトにできるものでありながら、加熱処理した鋼管を、曲がりの殆どない状態で能率良く得られる鋼管の製造方法を提供する。

【解決手段】500℃以上に全体加熱した加熱鋼管4を、その外周の全方向からの放水により200℃以下に冷却したのち、放冷して鋼管5を得るものである。500℃以上に全体加熱した加熱鋼管4の外周に対して全方向から均等状に放水することにより、その周方向や長さ方向における温度を均一状として加熱鋼管4を200℃以下に冷却でき、そして放冷することによって常温に冷却できる。これにより、冷却スペースをコンパクトにできるものでありながら、加熱処理した鋼管5を、曲がりの殆どない状態で能率良く得ることができる。

(もっと読む)

角形鋼管の製造方法および角形鋼管の製造設備

【課題】角部の厚さを充分に確保できるとともに、座屈に充分に対抗できる角形鋼管の製造方法を提供する。

【解決手段】半成形されている粗成角形鋼管1を加熱手段15によって全体加熱する。加熱した粗成角形鋼管を長さ方向に搬送しながら成形手段20によって絞り状に熱間成形する。成形手段では、左右一対の成形ロール26A〜26Dによる左右絞り成形と上下一対の成形ロール32A〜32Dによる上下絞り成形とを、交互状でかつそれぞれ複数段絞り状に行うことで、4箇所のコーナ部5Bの厚さを粗成角形鋼管時の板厚tに対して薄くすることなく、かつ4辺の平板部5Aの最大厚さTを4箇所のコーナ部の板厚に対して厚くして、角形鋼管5を熱間成形する。

(もっと読む)

二重管の製造方法および建設機械のキャブの製造方法

【課題】製造コストを低減することができる二重管の製造方法および建設機械のキャブの製造方法を提供する。

【解決手段】この二重管の製造方法は、外管41の中に、外管41とは異なる降伏応力を有する材料からなる内管42を挿入する工程と、内部に挿入された内管42と共に外管41を加圧成形することによって外管41と内管42とを一体化させる工程とを備える。

(もっと読む)

内面分割管およびその製造方法

【課題】シール性に優れ、冷間加工回数の削減による製造コストの低減が図れ、同時に軽量な構造からなる内面分割管およびその製造方法を提供する。

【解決手段】管全長にわたり同一断面を有する円筒状の外管の内部に少なくとも2本の内管を備え、前記内管の外周面には、前記外管と接触し少なくとも一部が外管の内周面と同心円に形成される外側シール部と、前記内管が互いに対向し接触する内側シール部と、前記外側シール部の一端部と、前記内側シール部の一端部とを連結する連結部が設けられ、1本の内管に設けられた連結部と他の内管に設けられた連結部と外管の内周面との間には、少なくとも一つの空間部が設けられることを特徴とする内管を備える内面分割管およびその製造方法である。

(もっと読む)

鋼管、鋼管杭、およびコンクリート補強用鋼材

【課題】接合作業の手間と時間を軽減することができる鋼管、鋼管杭、およびコンクリート補強用鋼材を提供する。

【解決手段】鋼鈑を円筒形に成形した後に溶接接合し、圧延ロールで螺旋状に連続又は螺旋状かつ断続的に連続する凹凸を内外周両面の全長に渡って設けた鋼管を製造する。接合は、鋼管P同士の接合手段として凹凸(凹部P1および凸部P2)に螺合する機械式の継手部材4を利用することができ、溶接接合と比較して、接合作業の手間や時間が軽減され、施工コストを大幅に低減させることができる。

(もっと読む)

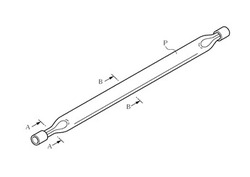

先細り金属管及びその製造方法

【課題】先端部が円錐状に先細りかつ先端面に開口を持つ先細り金属管を提供する。

【解決手段】円形金属管(原円形部7)の断面内直角四方向の4箇所が管中心に向かって押し込まれて管長さ方向の溝3を形成する態様で次第に円錐状に先細りとなっている。その溝付き円錐状先細り部6の先端面には管中心部に開口4が形成されている。先端部近傍は、図2(イ)の原円形部7から直角四方向に溝3が形成されつつ円錐状に絞られて、先端面直近では図2(ニ)のように開口4が形成されている。先端が閉じていない先細り金属管が容易に得られる断面形状である。円錐状でかつ先端に開口を持つ特殊な先細り金属管を簡単にかつ安価に得ることができる。

(もっと読む)

31 - 40 / 64

[ Back to top ]