国際特許分類[B23K9/02]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | ハンダ付またはハンダ離脱;溶接;ハンダ付または溶接によるクラッドまたは被せ金;局部加熱による切断,例.火炎切断:レーザービームによる加工 (42,379) | アーク溶接または切断 (5,325) | シーム溶接;裏あて方法;インサート (621)

国際特許分類[B23K9/02]の下位に属する分類

電極の振動を用いる溶接 (56)

直線状シームのためのもの (88)

同一平面上の曲線状シームのためのもの (165)

三次元状シームのためのもの (12)

シームの下に配置された裏当て手段を使用するもの (49)

モールド手段を用いるもの (12)

国際特許分類[B23K9/02]に分類される特許

201 - 210 / 239

デッキプレートの補強方法、および補強構造

【課題】大電流パルスMAG溶接方法を用いて、Uリブ等の閉断面構造の補強材とデッキプレートとの溶接を完全溶け込み溶接とする技術を提案し、溶接部分における疲労強度の向上を図ること。

【解決手段】閉断面構造のリブをデッキプレートに溶接することによって前記デッキプレートを補強するデッキプレートの補強方法において、前記リブの止端部と前記デッキプレートとは裏波完全溶け込み溶接方法によって溶接する。リブの止端部は大電流パルスMAGによるガウジングレス完全溶込み溶接方法で溶接する。

(もっと読む)

重ね隅肉溶接方法

【課題】優れた疲労特性が要求される自動車用薄鋼板の、レーザ溶接とガスメタルアーク溶接の複合溶接からなる重ね隅肉溶接方法を提供する。

【解決手段】先行溶接をレーザ溶接、後行溶接をガスメタルアーク溶接とし、レーザ溶接による溶融池が凝固する前に、溶融池にガスメタルアーク溶接のアーク放電を行う。レーザ溶接におけるレーザのビーム径D(mm)、レーザ出力P(W)および溶接速度V(m/min)は次式を満足する。 120<P/(S・V2)<170ここでS=π(D/2)2はレーザビーム照射面積。

(もっと読む)

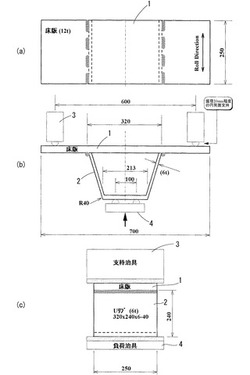

レ形2段開先ガスシールドアーク溶接方法及びレ形2段開先専用ゲージ

【課題】作業効率のよい、生産性の高い、レ形2段開先ガスシールドアーク溶接方法及びレ形2段開先専用ゲージを提供する。

【解決手段】被溶接面を傾斜面とした厚さが25mm以上の第1鋼材と被溶接面を垂直面とした第2鋼材の各被溶接面を、所定のルートギャップ及び開先角度をおいて突き合わせ、突き合わせ部の裏面に裏当て材を当接させて、前記突き合わせ部に溶接ワイヤの溶融物を充填させつつ一体に溶接するレ形開先ガスシールドアーク溶接方法において、ルートギャップを4〜6mmとし、そして開先角度を、第1の開先角度が24〜26°とするとともに、第1鋼材の底面から21〜23mmの高さから始まる第2の開先角度を14〜16°としたことを特徴とするレ形2段開先ガスシールドアーク溶接方法及びレ形2段開先専用ゲージを使用する。その結果、作業効率のよい、生産性の高い、ガスシールドアーク溶接を行うことができる。

(もっと読む)

波形ウェブ桁の溶接方法

【課題】良好な溶接ビード外観を、簡便に得る。

【解決手段】波形ウェブ桁10の波形ウェブ板12とフランジ板14の接合部を隅肉溶接するための波形ウェブ桁の溶接方法において、2台の自動溶接手段22、24の溶接トーチ23、25を、波形ウェブの平行部の略中央の同じ位置に向けて配置し、同時に溶接を開始して、同じ溶融池から各々反対方向に進行させ、各々の溶接アークを停止させることなく、円弧部、傾斜部及び次の円弧部を経て、次の平行部Eまで溶接する。

(もっと読む)

Zn系めっき鋼板用溶接ワイヤー及びZn系めっき鋼板の溶接方法

【課題】 Zn系めっき鋼板をアーク溶接する際に、溶接金属内での溶融金属脆化割れが発生することのないアーク溶接用の溶接ワイヤーを提供する。

【解決手段】 C:0.001〜0.3質量%,Si:1.5質量%以下,Mn:0.05〜2.0質量%,P:0.2質量%以下,S:0.03質量%以下,Ti:0.005〜0.1質量%,B:0.0001〜0.01質量%,Mo:0.05〜0.5質量%を含み、さらに必要に応じてNb:0.001〜0.1質量%,V:0.01〜0.3質量%,Zr:0.01〜0.5質量%の一種又は二種以上を含み、残部がFe及び不可避的不純物からなる金属で構成する。 上記金属を外皮とし、その外皮内に塩化物系混合物又はフッ化物系混合物を混入した溶接用フラックスを充填したコアードフラックスワイヤーとすることが好ましい。

(もっと読む)

直交関係で組み付ける角パイプ組付構造

【課題】 高い精度の直交関係で角パイプを組み付ける角パイプ組付構造を提供する。

【解決手段】 組み付けるX軸角パイプ10及びY軸角パイプ20の各上面板110,210に対となる上斜め端部150,250を、各内周面板120,220に内凸端部260及び内凹端部162を、各下面板130,230に対となる下斜め端部170,270を、そして各外周面板140,240に外凸端部180及び外凹端部282をそれぞれ割り当ててなり、X軸角パイプ10及びY軸角パイプ20は、対となる上斜め端部150,250同士又は下斜め端部170,270同士を接面させ、内凹端部162に内凸端部260を嵌合し、そして外凸端部180を外凹端部282に嵌合して、内周面板220に内凹端面163を外接させた内凹端部162を隅肉溶接する角パイプ組付構造である。

(もっと読む)

歪時効特性に優れた高強度溶接鋼管の製造方法

【課題】本発明は歪時効特性に優れるX120グレードの高強度溶接鋼管の製造方法を提供する。

【解決手段】質量%で、C:0.03〜0.12%、Si:≦0.5%、Mn:1.7〜3.0%、Al:0.01〜0.08%、Cu:≦0.8%、Ni:0.1〜1.0%、Cr:≦0.8%、Mo:≦0.8%、Nb:0.01〜0.08%、V:≦0.10%、Ti:0.005〜0.025%、B:≦0.003%、Ca:≦0.01%、REM:≦0.02%、N:0.001〜0.006%を含有し、0.21≦Pcm≦0.30、残部Feおよび不可避的不純物の鋼を、1000〜1200℃に再加熱し、950℃以下の温度域での累積圧下量≧67%の熱間圧延を行い、圧延終了後、700℃以上から冷却速度20〜80℃/sで加速冷却を開始し、250℃以下で冷却停止後、空冷し、250〜400℃に再加熱して製造した鋼板を管状に成形する。

(もっと読む)

建築鉄骨構造物柱梁接合部表波ビード溶接方法

【課題】建築鉄骨鋼管構造物に片側溶接方法においての裏当金溶接方法、裏波溶接法、ビード置き方法、肉盛溶接方法等で、いずれも開先の裏側に裏波ビードを形成させるものであるが応力集中や工数の増大や不安定溶接などの障害を減少すること。

【解決手段】H形鋼柱・角形鋼管柱に対して直交する梁フランジの突合せ溶接、及びH形鋼柱・梁に対して直交するスティフナーの突合せ溶接を、それぞれレ形開先の反対側から水平すみ肉溶接又は立向すみ肉溶接を行い、開先の表側に表波ビードを形成させる。

(もっと読む)

横向き溶接方法

【課題】横向き溶接において表面の凹凸が少ない良質な仕上ビードを安定して形成するとともに溶接作業時間を短縮して効率良く溶接する。

【解決手段】仕上ビードを形成するとき、パスa〜パスdで積層されたビード5a〜ビード5dの表面の上板2側からビード5eとビード5fを順次形成して先行ビードの垂れ下がった下部を再溶融させるとともに重力の作用により余盛高さを低くして、仕上ビードを形成するときのパス数を減少する。また、仕上ビードの余盛高さが低くなってビード5eとビード5fの重なり部の谷に深さが浅くなるから、仕上ビードを平坦にすることができ良質な溶接を行うことができ、仕上ビードの再研磨作業を大幅に軽減できる。

(もっと読む)

鋼板の溶接方法及びガウジング装置

【課題】 品質と強度に優れた長尺製品を安全かつ健康に支障なく、しかも効率良く得ることのできる鋼板の溶接方法及びガウジング装置の提供。

【解決手段】 第1溶接面から溶接処理を施す工程と、前記溶接処理後、第1溶接面の反対側の第2溶接面から機械加工により溶接欠陥部を除去するガウジング工程と、前記ガウジング後、第2溶接面から溶接処理を施す工程とを有する鋼板の溶接方法。;溶接処理を施した第1溶接面とは反対側の第2溶接面の板継部を鉛直方向に露出せしめた状態で保持する鋼板保持機構部と、前記第2溶接面から溶接欠陥部を除去する回転式カッター機構部とを備えているガウジング装置。

(もっと読む)

201 - 210 / 239

[ Back to top ]