国際特許分類[B28B3/02]の内容

処理操作;運輸 (1,245,546) | セメント,粘土,または石材の加工 (6,498) | 粘土または他のセラミック組成物,スラグまたはセメント含有混合物,例.プラスター,の成形 (3,411) | プレス機の使用による材料からの成形品の製造 (690) | 型中の材料にラムで圧力をかけるもの;特殊形状のラムヘッド (238)

国際特許分類[B28B3/02]の下位に属する分類

国際特許分類[B28B3/02]に分類される特許

51 - 60 / 226

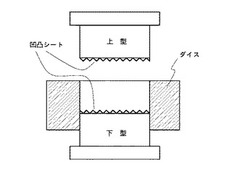

焼成体用の加圧成形体、緻密質セラミックス部材、及び緻密質セラミックス部材の製造方法

【課題】金型を用いて粉体原料で緻密質セラミックスを製造できる方法でありながら、金型に加工を施したり、煩雑な作業を要する施工をしたり、得られた加圧成形体や焼成物に対して後加工を必要としたりすることなく、微細で有用な凹凸面を有する緻密質セラミックス、及び該セラミックスを直接得ることができる製造方法の提供。

【解決手段】焼成することで、微細な凹凸が形成された平坦面が設けられている相対密度90%以上の緻密質セラミックス部材が得られる焼成体用の加圧成形体であって、平均粒径40〜120μmの造粒粒子原料粉末(一次粒径0.3〜2μm)が加圧されてなり、かつ、その形状が、植物性繊維を原料とする紙、又は、植物性繊維を原料とする紙或いは布を基材とする一方の基材面に多数の粒子が接着されてなるシート、のいずれかの表面模様が転写された平坦な面を有する焼成体用の加圧成形体、緻密質セラミックス及びその製造方法。

(もっと読む)

セラミック造粒体用圧縮成形装置

【課題】設置する場所の湿度や温度を管理できない場合においても、成形ショット毎の製品バラツキを抑制できるセラミック造粒体用圧縮成形装置を提供する。

【解決手段】金型ダイス2から挿入された第一パンチ3及び第二パンチ4により、金型ダイス2内に充填されたセラミック造粒体100を圧縮するための圧縮成形機本体10と、圧縮成形機本体10の金型ダイス2内にセラミック造粒体100を充填するための充填器20と、供給ホッパ30とを備え、充填器20には、セラミック造粒体100の含水率WXを測定する水分率センサ21及び温度TXを測定する温度センサ22が備えられており、圧縮成形機本体10には圧縮成形時に生じる圧力Pxを測定する圧力センサ5が備えられており、含水率WX及び/又は温度TXに基づき、圧縮ピーク圧及び/又は、圧縮間隔を補正するような制御手段40を備えるセラミック造粒体用圧縮成形装置。

(もっと読む)

環状酸化物成形体の製造方法

本発明は、鋳型のキャビティに導入される粉末状骨材を機械的に圧密化することによって環状酸化物成形体を製造するための方法であって、得られた圧縮構造の周面が円錐台のものに対応する、方法に関する。 (もっと読む)

幾何学的酸化物成形体の製造方法

本発明は、鋳型のキャビティに導入される粉末状骨材を機械的に圧密化して幾何学的成形前駆体を得るステップと、幾何学的成形前駆体を熱処理するステップとを含む幾何学的酸化物成形体の製造方法であって、気体成分を製造する間に前記前駆体の成分が分解又は反応し、金属酸化物又は金属酸化物前駆体、例えば硝酸塩又はアンモニウム塩を含む粉末状骨材及び鋳型材料が、80質量%以上のWCと5質量%のニッケルとの硬質金属である鋳型ボアと接触する、方法に関する。 (もっと読む)

セメント含有スラリー成型用型、これを用いた成型装置、及び、成型方法

【課題】セメント含有スラリーの脱水成型を確実に、且、円滑に行うことができ、成型効率を向上し、様々な形状のセメントコンクリート製品を製造することができる成型用型、これを用いた成型装置、及び、成型方法を提供する。

【解決手段】成型用型1を構成する基体部10は、内部空間100と、内部空間100を画定する内側壁面11とを有している。通水部材13は、薄板状であって、その一面と、内側壁面11との間に隙間g1が生じる関係で、内側壁面11と面対向している。成型空間14は、通水部材13の他面によって画定されている。排水路15は、通水部材13と内側壁面11との間の隙間g1であって、面対向部分の全長に渡って伸びている。本発明に係る成型装置は、成型用型1と、押し型3との組み合わせによって構成され、押し型3は、成型空間14に出し入れ可能に組み合わされる。

(もっと読む)

アスベスト含有被覆層剥ぎ取り物の処理方法

【課題】

本発明は、アスベスト含有被覆層をシリコーン樹脂乳化液などの液体ジェットの力を利用して作業効率を高めて剥ぎ取るとともに、剥ぎ取り物を処理して重量、嵩を低減し、また、回収された液体分をジェット用に循環利用するための方法を提供するものである。

【解決手段】

アスベスト含有被覆層を液体ジェットの力で剥ぎ取り、剥ぎ取り物を圧縮して、搾り出された液体に中性凝集材を加えて、固体分を凝集、沈殿させ、液体分はジェット用に循環使用し、凝集、沈殿物は剥ぎ取り物に合わせて、圧縮処理する。

(もっと読む)

木質セメント板の製造方法

【課題】生産効率良く凹凸意匠面を有する木質セメント板を製造する方法を提供する。

【解決手段】凹凸意匠面を有する木質セメント板の製造方法において、該木質セメント板の凸部形成部に対応する凹部を形成した型板を搬送させながら、該型板の上に原料を散布してマットを形成する工程と、該マットの原料で、該型板の凹部に積層した部分の原料のみに上側から加圧する工程と、一部加圧された該マットの表面を均しくする工程と、得られたマットと該型板とをプレスし、硬化養生する工程と、からなることを特徴とする木質セメント板の製造方法。

(もっと読む)

セラミックケースの製造方法

【課題】キャビティ部の底部の変形や、亀裂等による気密不良発生を防止して軽薄短小化の要求に対応できるセラミックケースの製造方法を提供する。

【解決手段】セラミック原料粉末14を加圧成形して凹部を設ける成形体15を形成し、焼成してキャビティ部13を設けるセラミックケース10の製造方法において、ダイス16の壁面とで形成される空間に原料粉末を充填した後、加圧してダイス16の中に成形体15を形成する工程と、第1下パンチ18と、ダイス16の上面が面一となるまでダイス16を下降させると共に、成形体15の外周部からの拘束を解放し膨張させて上縁に取り出す工程と、凹部内の第2下パンチ19との間に通気性を持たせると共に、ダイス16の上面が第2下パンチ19の上面と面一となるまでダイス16を上昇させ成形体をダイス16の上縁で持ち上げて第2下パンチ19から離脱させる工程を有する。

(もっと読む)

タイルの成形金型

【課題】ラバーが弾性劣化の進行により変形状態から戻らず金属板が傾斜した状態のままになってしまう。

【解決手段】下型本体2aに、該下型本体2aにおける凹部6の底面からの突出寸法が、金属板8及び凹部6の底面との間隔寸法と同一に維持する様に上方付勢され、且つ金属板8の傾斜に伴い下方後退可能なロッド13を有した、ラバー7及び金属板8の初期位置への自動復帰手段10、10a …を設ける。圧縮成形されたタイル素地の脱型後に上方付勢手段14によりロッド13を上方前進させて、ラバー7及び金属板8を初期位置に強制的に自動復帰させる。

(もっと読む)

無機質板のプレス成形方法

【課題】真空吸引のための空気孔の跡による問題を解消する。

【解決手段】無機質板1の表面に成形型3を押し付けてプレスするにあたり、無機質板の表面を成形型に設けた空気孔4を通じて成形型側に真空吸引し、その後、型締め状態のままで上記空気孔に所定の圧力の加圧空気を供給し、次いで型開きを行って無機質板の離型を行う。プレス成形の際に脱気のための空気孔によって無機質板に生じる脱気跡を、型締め状態のままで上記空気孔に加圧空気を供給して押し戻すことで解消する。

(もっと読む)

51 - 60 / 226

[ Back to top ]