国際特許分類[B29C39/02]の内容

処理操作;運輸 (1,245,546) | プラスチックの加工;可塑状態の物質の加工一般 (95,705) | プラスチックの成形または接合;可塑状態の物質の成形一般;成形品の後処理,例.補修 (56,327) | 注型成形,すなわち.型内または限定された表面間に成形材料を大きな圧力を加えないで導入する成形;そのための装置 (3,920) | 一定長の物品,すなわち.不連続物品,を製造するためのもの (1,936)

国際特許分類[B29C39/02]の下位に属する分類

可動型を用いるもの (34)

あらかじめ形成された部品または層状物品と一体化するもの,例.挿入物の周囲へまたは物品を被覆するための (1,223)

多層または多色物品の製造 (104)

国際特許分類[B29C39/02]に分類される特許

31 - 40 / 575

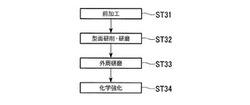

母型の製造方法、母型及び眼鏡レンズの製造方法

【課題】眼鏡レンズの材料の無駄を低減することができ、レンズのプリズム制御を容易に行うことが可能な母型の製造方法、母型及び眼鏡レンズの製造方法を提供すること。

【解決手段】第一面及び第二面のうち少なくとも一方が自由曲面である眼鏡レンズの製造に用いられる母型の製造方法であって、本体部材に自由曲面を含む型面を形成する型面形成工程と、型面の光学中心における光軸に垂直な接平面と型面の外周との光軸方向の距離が一定となるように型面の外周を形成する外周形成工程とを含む。

(もっと読む)

眼鏡用プラスチックレンズおよびその製造方法

【課題】眼鏡製造工程での枠入れ時の廃棄物量を低減するための手段を提供すること。

【解決手段】レンズの一方の面を形成するための第1モールドと他方の面を形成するための第2モールドとをそれぞれ嵌挿するための2つの開口を有し、かつ内壁面に円周方向に連続して突設された突起帯を有する環状のガスケットの前記2つの開口に第1モールドおよび第2モールドをそれぞれ嵌挿させることにより、前記突起帯を含むキャビティを形成すること、および、前記キャビティ内にプラスチックレンズ原料液を注入し、該キャビティ内でプラスチックレンズ原料液を重合することにより眼鏡用プラスチックレンズを得ること、を含み、前記得られる眼鏡用プラスチックレンズは、前記突起帯の形状が転写されることにより側面に内側に向かってくびれた溝部が形成された成形体であり、該溝部を横断する断面の平面視形状が非円形であることを特徴とする眼鏡用プラスチックレンズの製造方法。

(もっと読む)

パターン形成方法およびパターン

【課題】インクジェット法を用いて光硬化組成物の適用を行っても超微細パターンが良好に形成できるパターン形成方法を提供する。

【解決手段】重合性化合物および重合開始剤を含有する光硬化性組成物を基材上または微細パターンを有するモールド上に適用し、該光硬化性組成物をモールドまたは基材で挟んだ状態で光照射することを含むパターン形成方法であって、光硬化性組成物の25℃における粘度が12〜100mPa・sであり、光硬化性組成物は、液滴を吐出により、基材上または微細パターンを有するモールド上に適用し、前記光硬化性組成物の吐出時の温度が28℃以上である、パターン形成方法。

(もっと読む)

レンズ成形型及びレンズ成型方法

【課題】分離失敗が原因のレンズ不良率を低減する。

【解決手段】レンズ成形型は、完全光学面の型面である成型面を有する上型モールドと、下型モールドと、上型モールド及び下型モールドの外周間を連結してキャビティを形成するレンズ成型用ガスケットと、を備える。上型モールドは、成型面の中心の接線方向に平行な面を有し、成型面の縁に沿って設けられたレンズ離型部を備える。

(もっと読む)

プラスチックレンズ成形型用位置検出装置

【課題】モールド組立体のテープに形成される注入口の目標位置を速くかつ高い精度で特定する。

【解決手段】モールド組立体2と対向する検出部21と、検出部21とモールド組立体2との少なくともいずれか一方を他方に対してモールド組立体2の軸線方向に移動させる移動装置とを備える。検出部21の検出結果に基づいてテープ5の注入口6の目標位置を特定する位置特定部23を備える。モールド部材とテープ5は、光を透過可能な材料によって形成される。検出部21は、光路26がモールド組立体2を軸線方向とは直交する方向に横切る発光素子24と受光素子25とを有する。位置特定部23は、光路26がモールド部材を横切るときの光の透過率と光路26がテープ5を横切るときの光の透過率とを用いてモールド部材の端縁を検出し、この端縁の位置に基づいて目標位置を特定するものである。

(もっと読む)

プラスチックレンズ成形型用注入口形成装置

【課題】注入口を常に一定の大きさで形成することが可能なプラスチックレンズ成形型用注入口形成装置を提供する。

【解決手段】モールド組立体3を支持する支持部21と、前記テープ8に注入口を形成する切断部22とを備える。モールド組立体3は、レンズ面成形用の型となる一対の円板状モールド部材の外周部にコバ面成形用の型となるテープ8が巻き付けられたものである。切断部22は、テープ8に貫通部8aを形成するテープ貫通装置23と、移動装置24とによって構成されている。移動装置24は、前記貫通部8aがモールド組立体3の軸線方向とは直交する方向に長く形成されるようにテープ貫通装置23を移動させるものである。

(もっと読む)

成形品成形装置および成形品成形方法

【課題】第1の型と第2の型とを用いて成形品を成形する成形品成形装置において、従来よりも短いタクトタイムで精度の高い成形品を得る。

【解決手段】下型M1と上型M2とを用いて成形品W1を成形する成形品成形装置1において、下型型設置体9と下型設置体9に対して相対的に移動位置決め自在である上型設置体11とを備えた成形品成形部3と、成形品W1における、第1パターンW3と第2パターンW4との間の位置ずれ量を測定する位置ずれ量測定部5と、成形品成形部3で成形品W1を成形しているときに、成形品W1の測定を位置ずれ量測定部5で行い、この測定結果に応じて上型設置体11の相対的な位置を補正し成形品成形部3で次の成形品W3の成形をする。

(もっと読む)

発泡成形用金型及び発泡成形方法

【課題】キャビティの内方へ突出する凸部が設けられていても、脱型後のフィルム復帰時にフィルムをスムーズにキャビティの内面に沿って配置することが可能な発泡成形用金型と、この発泡成形用金型を用いた発泡成形方法とを提供する。

【解決手段】金型10は、上型12及び下型11を有している。金型10は、少なくとも下型11のキャビティ13の内面に沿って配設されたフィルム20と、該フィルム20とキャビティ13の内面との間への流体の供給及び該流体の排出のための給排手段とを備えている。キャビティ13内には、該キャビティ13の内方へ突出する凸部30が設けられている。凸部30は、フィルム20と共にキャビティ13の内面に対し接近及び離反移動可能である。

(もっと読む)

眼鏡用プラスチックレンズの製造方法

【課題】重合剥がれのない眼鏡用プラスチックレンズの製造方法を提供する。

【解決手段】眼鏡用プラスチックレンズの製造方法は、所定の間隔で対向配置した2個の成形型11,12の側面に粘着テープ13を巻いてこれらの成形型11,12を粘着テープ13で固定し、2個の成形型11,12と粘着テープ13で囲まれたレンズを成形するキャビティー14を形成する成形型組立工程と、キャビティー14に原料組成物20を注入する注入工程と、原料組成物20を硬化させてプラスチックレンズ30を得る硬化工程とを有する眼鏡用プラスチックレンズの製造方法であって、粘着テープ13のJIS Z0237に準じた保持力は、10mm以上又は落下であり、硬化工程において、2個の成形型11,12のいずれか一方又は両方が、成形型組立工程で固定した位置から粘着テープ13の内面を移動して互いの間隔を狭める。

(もっと読む)

眼鏡用プラスチックレンズの製造方法

【課題】重合剥がれのない眼鏡用プラスチックレンズの製造方法を提供する。

【解決手段】眼鏡用プラスチックレンズの製造方法は、所定の間隔で対向配置した2個の成形型11,12の側面に粘着テープ13を巻いてこれらの成形型11,12を粘着テープ13で固定し、2個の成形型11,12と粘着テープ13で囲まれたレンズを成形するキャビティー14を形成する成形型組立工程と、キャビティー14に原料組成物20を注入する注入工程と、原料組成物20を硬化させてプラスチックレンズ30を得る硬化工程とを有する眼鏡用プラスチックレンズの製造方法であって、粘着テープ13は、テープ状基材上に粘着剤層が形成された構造を有し、テープ状基材のテープ面に垂直方向の弾性率勾配が、10N/mm以下である。

(もっと読む)

31 - 40 / 575

[ Back to top ]