国際特許分類[B29D23/00]の内容

処理操作;運輸 (1,245,546) | プラスチックの加工;可塑状態の物質の加工一般 (95,705) | プラスチックまたは可塑状態の物質からの特定物品の製造 (3,594) | 管状体物品の製造 (171)

国際特許分類[B29D23/00]の下位に属する分類

葉巻きタバコ用または紙巻きタバコ用ホルダー

ひだつきホース (15)

柔軟性絞り出しチューブ,例.化粧品用 (5)

エンドレスチューブ,例.空気タイヤ用インナーチューブ (10)

国際特許分類[B29D23/00]に分類される特許

41 - 50 / 141

導電性ゴムローラの製造方法、導電性ゴムローラ及び画像形成装置

【課題】導電性ゴムローラのゴム層を成型する前工程である予備成型において、熱履歴によるゴム物性の変化、特に硬度低下の無い導電性ゴムローラの製造方法を提供する。

【解決手段】ゴム層材料が、ゴム成分として少なくともアクリロニトリルゴムとエピクロルヒドリンゴムを含み、前記ゴム成分の合計を100質量部としたとき、カーボンブラックを5〜30質量部含有するゴム組成物であって、前記押出成型の前工程として、2軸押出し機による前記ゴム層材料の押し出し直後の表面温度が40℃〜80℃であり、予備成型時間が2〜10分で、前記ゴム層材料を連続成型し、かつ、前記押出成型で用いる押出し機に連続的に該リボン状ゴムを供給する予備成型工程を有する導電性ゴムローラの製造方法。

(もっと読む)

ポリイミド複合管状物の製造方法及びポリイミド複合管状物

【課題】クッション性を有しつつ、厚みの均一性及び表面平滑性が極めて良好なポリイミド複合管状物および該ポリイミド複合管状物を生産性良く製造できる方法を提供する。

【解決手段】芯体2の外周にポリイミド管状物3を外挿し、該ポリイミド管状物の外周面に対して一定のクリアランスを有する吐出口を具備した環状ノズル1を前記芯体2と同心に配置して、シリコーンゴム溶液を該環状ノズル1からポリイミド管状物3の外周面へ所定の吐出速度で吐出させつつ、芯体2と環状ノズル1とを相対移動させて、ポリイミド管状物3の外周面にシリコーンゴム溶液の塗膜(被膜)4を形成した後、芯体2からポリイミド管状物3を分離し、該分離後のポリイミド管状物3の外周面上の塗膜4を加熱してシリコーンゴム層を形成する。

(もっと読む)

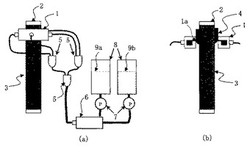

連続するファイバ合成部品をモールド成形する方法と装置。

【課題】連続ファイバ合成部品を製造する方法を提供する。

【解決手段】 本発明の方法は、(A)ファブリクをモールド領域に供給するステップと、前記ファブリクの連続性は、前記ファブリクの供給ポイントと供給されたファブリクの間で保持され、(B)供給された前記ファブリクにレジンを含浸させるステップと、(C)ワークピースを形成するために、前記レジンを硬化するステップと、(D)前記ワークピースを、前記モールド領域から取り出すステップとを有する。前記(D)ステップは前記ファイバの連続性によって可能であり、これにより更にファブリクが供給ポイントからモールド領域に供給される。

(もっと読む)

異径熱収縮チューブの製造方法

【課題】電力ケーブルの接続部などに用いて有効な異径熱収縮チューブの製造方法の提供。

【解決手段】未収縮前の熱収縮チューブをその長手方向に切断して矩形状のチューブシート20に展開する展開工程と、この展開された矩形状のチューブシートを、その長手方向の両展開縁部20a,20b側を斜めに重ね合わせて、異径のチューブ体Tとするチューブ体形成工程と、前記チューブ体の重ね合わせ部分を、その長手方向と幅方向に切断する切断工程と、このチューブ体の長手方向に切断された両切断縁部間にジッパーなどの結合具を設ける結合具取付工程とからなる異径熱収縮チューブの製造方法にあり、これによって、低コストで、機能的に優れた異径熱収縮チューブが得られる。

(もっと読む)

ダクトの製造方法

【課題】 高精度で、且つ薄膜部(特に胴体部)の膜厚が極めて薄い内側ダクト5を容易に製造することを課題とする。

【解決手段】 樹脂シート材40を加熱して軟化させる工程と、加熱されて軟化した樹脂シート材40を真空成形または圧空成形または真空・圧空成形して半割り角筒体41を得る工程と、半割り角筒状に成形された2つの半割り角筒体41をその内面同士が向き合うように接合固定して、胴体部の膜厚が0.5mm以下といった極めて薄い内側ダクト5を得る工程とを備えている。以上のような製造方法を用いることによって、真空成形または圧空成形または真空・圧空成形後に半割り角筒体41が破れる等の不具合の発生を防止できると共に、内側ダクト5の胴体部のダクト周方向の膜厚が均一となり易く、つまり内側ダクト5の胴体部の肉厚(膜厚)方向の寸法精度が高くなる。

(もっと読む)

ホース及びホースの製造方法

【課題】過度の機械的な外力や曲げが加わった場合にも、キンクが発生することのない優れた耐キンク性と優れた可撓性を備えることにより、取扱性や施工性に優れるとともに、充分な耐圧性と耐久性を有し、生産性にも優れたものを提供すること。

【解決手段】可撓性材料からなるチューブ2と、該チューブ2の外周に形成された繊維補強層3と、該繊維補強層3の外周に形成された外層4とから構成され、上記外層4を構成する材料がオレフィン系ポリマーを含み、上記繊維補強層3と上記外層4とが、マレイン酸変性したオレフィン系樹脂を成分としたオレフィン系接着剤を介して接着されているホース1。上記マレイン酸変性したオレフィン系樹脂が、非晶質ポリオレフィン樹脂をマレイン酸変性したものであることを特徴とするホース1。上記接着剤が結晶性ポリオレフィン樹脂を含有することを特徴とするホース1

(もっと読む)

コーティング層を有するゴムロールの製造方法

【課題】従来のゴムロールの製造方法では、塗布工程と加熱硬化工程を別工程にしなければならないため、装置が大型になるとともに、ゴムロールの製造に多くの時間を要していた。

【解決手段】 周面にゴム層が形成されたパイプ状コアの内部に加熱手段を挿入し、パイプ状コアを、軸を中心として回転させ、パイプ状コアの上方においてパイプ状コアの軸方向に沿って移動する塗布ノズルから、ゴム層に液状コーティング材料をかけ流すと共に、塗布ノズルと共に移動するブレードを液状コーティング材料に当てて、液状コーティング材料の厚さを調節し、さらに、ブレードによって厚さが調節された液状コーティング材料の表面に補助ブレードを接触させて、液状コーティング材料の表面からスパイラル模様を無くすと共に、ゴム層の周面に液状コーティング材料の塗布層を形成した後、加熱手段によってパイプ状コアの内部から塗布層を加熱して硬化させた。

(もっと読む)

燃料ホースの製法

【課題】先端部の外側ゴム層が剥がれないようにすることができる燃料ホースの製法を提供する。

【解決手段】管状のフッ素系樹脂層12と、上記フッ素系樹脂層12の外周に積層される外側ゴム層13とを備えた燃料ホースの製法であって、押出成形によりフッ素系樹脂層12を形成した後、外側ゴム層13を押出成形するのに先立って、上記フッ素系樹脂層12の外周面を、アルゴン等の希ガス雰囲気中で大気圧式マイクロ波プラズマ処理する。

(もっと読む)

管の製造方法

【課題】管の部分の中心線がほぼ螺旋の経路をたどる管であって、流体がそのような管の中を流れるとき、流体は旋回する。このことは、流体が面内で撹拌されるという改良点、滞留時間が極めて一様になる等の利点を有するオイルとガスとの混合体を含む多相流を搬送する管の提供。

【解決手段】直線状の可撓管部分を別の直線状可撓部材に隣接させ、前記直線状の可撓管部分と前記直線状可撓部材とを互いの周りにねじり、前記可撓管部分がその形状を維持するように前記可撓管部分を処理する段階とを含む管の製造方法。

(もっと読む)

定着ロールの製造方法

【課題】従来の定着ロールの製造方法では、加熱炉中に循環する熱風が芯金に被せたPFAチューブの表面に当たり、芯金とPFAチューブの間に気泡が発生するという問題があった。かかる気泡が発生した定着ロールを画像形成装置で使用すると、画像品質を悪化させるという問題があった。

【解決手段】中空の芯金の表面にプライマーを塗布した後、プライマーの表面に熱収縮性チューブを被せて熱風が循環する加熱炉で焼成する定着ロールの製造方法において、一または複数の孔が肉厚方向に貫通してあけられた板状プレートを準備し、板状プレートの全ての孔に、焼成前の定着ロールの芯金の中空部が位置するように焼成前の定着ロールを板状プレートに立設し、板状プレートの孔および芯金の中空部に熱風が通り、板状プレートにより焼成前の定着ロールの表面に熱風が直接当たらないように焼成した。

(もっと読む)

41 - 50 / 141

[ Back to top ]