国際特許分類[B29D30/00]の内容

処理操作;運輸 (1,245,546) | プラスチックの加工;可塑状態の物質の加工一般 (95,705) | プラスチックまたは可塑状態の物質からの特定物品の製造 (3,594) | 空気タイヤもしくは中実タイヤまたはその部品の製造 (2,668)

国際特許分類[B29D30/00]の下位に属する分類

中実タイヤ (17)

ゴムタイヤ用弾性充填物;それによるタイヤの充填 (29)

空気タイヤまたはその部品 (2,533)

国際特許分類[B29D30/00]に分類される特許

21 - 30 / 89

タイヤ搬送装置

【課題】タイヤ搬送における合流や分岐のためのタクト時間を短縮することができ、製造コストの上昇を招くことがないタイヤ搬送装置を提供する。

【解決手段】搬送されてきたタイヤを異なる方向に移動させるためのフリーローラーが、ベルトの外周面から突出して多数配置されているベルトコンベアを備えている。フリーローラーのローラー軸の軸方向をベルトコンベアの進行方向とほぼ同方向に設定し、タイヤを進行方向に対して直角の方向に案内するガイド体を配置して、2本の並設された上流側コンベアにより搬送されてきたタイヤを下流側コンベアに合流させる。タイヤの搬送方向と同方向の回転軸を有するフリーローラーを備えた第1のベルトコンベアと、鋭角の回転軸を有するフリーローラーを備えた第2のベルトコンベアとを並行して配置し、双方のベルトコンベアの速度を変更させることにより、上流側コンベアにより搬送されてきたタイヤの搬送を分岐させる。

(もっと読む)

非空気入りタイヤの製造装置、非空気入りタイヤの製造方法、および非空気入りタイヤ

【課題】非空気入りタイヤを高精度かつ高効率に形成すること。

【解決手段】外周面部41がリング状体12をその内周面12b側から支持する円盤状の内側支持体42を備え、この内側支持体には、該内側支持体と同軸に配置されるとともに内周面部46が取り付け体11をその外周面側から支持する収納孔47が形成され、内側支持体の外周面部は、リング状体において第1固定部12Aよりもタイヤ幅方向Hの一方側に位置する部分を支持して該第1固定部を露出させるように構成され、収納孔の内周面部は、取り付け体において第1固定部11Aよりもタイヤ幅方向の一方側に位置する部分を支持して該第1固定部を露出させるように構成されている非空気入りタイヤの製造装置を提供する。

(もっと読む)

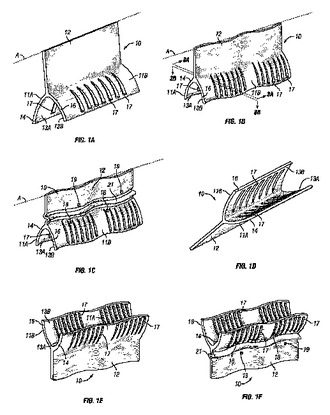

扇形切欠部を有するプログレッシブ・タイヤ成形要素および同成形要素により形成されるタイヤ

本発明の特定の実施形態は、扇形切欠部を有するプログレッシブ・サイプ成形部材と、タイヤトレッド内において形成された対応するサイプとを備える。特定の実施形態において、本発明は、成形モールド内で用いるためのプログレッシブ・サイプ成形部材を備え、この成形部材は、上端部から底端部へと下方に延長する上方成形部材と、第1下方突起部材および第2下方突起部材とを備え、この第1下方突起部材および第2下方突起部材のそれぞれは、上方成形部材から延長し、その内向き面上および外向き面上に凹陥部を有する。サイプ成形部材は、サイプ成形部材が所望の経路におけるうねりを有するスウィープ軸の他に、上方成形部材においてうねりを有してもよい。成形部材は、成形部材の形状の陰像を有するサイプをタイヤのトレッドにおいて形成する。  (もっと読む)

(もっと読む)

上方部材上にうねりを有するプログレッシブ・タイヤ成形要素および同成形要素により形成されるタイヤ

本発明の特定の実施形態は、その上方部材上にうねりを有するプログレッシブ・サイプ成形部材と、タイヤトレッド内において形成された対応するサイプとを備える。特定の実施形態において、本発明は、成形モールド内で用いるためのプログレッシブ・サイプ成形部材を備え、この成形部材は、上端部から底端部へとそれらの間にうねりを有した状態で下方に延長する上方成形部材と、第1下方突起部材および第2下方突起部材とを備え、この第1下方突起部材および第2下方突起部材のそれぞれは、上方成形部材から延長する。サイプ成形部材は、サイプ成形部材が所望の経路におけるうねりを有するスウィープ軸を有してもよい。さらに、下方突起は、その外向き面および内向き面に沿って扇形切欠部または凹陥部を有してもよい。成形部材は、成形部材の形状の陰像を有するサイプをタイヤのトレッドにおいて形成する。 (もっと読む)

タイヤ検査システム用入力コンベヤ

【課題】タイヤを搬送するのに用いるコンベヤを具備したタイヤ検査システム、並びにタイヤ検査機にタイヤを輸送する装置及び方法を提供する。

【解決手段】タイヤ検査システムはタイヤ用心出し台およびタイヤ用検査台を有する。入力コンベヤは前記心出し台から前記検査台へタイヤを搬送するための少なくとも一つの搬送部材と、前記心出し台から前記検査台に向かってタイヤを搬送する該搬送部材を正確な距離だけ移動させる手段とを有する。

(もっと読む)

タイヤ加硫方法

【課題】ドームタイプ加硫装置を用いて、安定した品質のタイヤを生産性高く製造することが可能なタイヤ加硫方法を提供する。

【解決手段】加硫時における加熱が、ドーム温度を、所定時間、所定のタイヤ表面最高到達温度を2〜15℃上回る温度に保持する第1加熱ステップと、ドーム温度を、所定の加硫量となるまでの時間、タイヤ表面最高到達温度と同じ温度に保持する第2加熱ステップにより行われ、全体の加熱時間をtとし、第1加熱ステップの時間をtiとしたとき、tおよびtiには、式1の関係があることを特徴とするタイヤ加硫方法。

0.1≦ti/t≦0.4 ・・・・・ (式1)

(もっと読む)

部品特定方法及び部品特定装置

【課題】調査対象の製品に用いられた部品を正確に特定できるようにする。

【解決手段】部品投入口5から製品製造部2に到達するまでの長さ分の部品10により製造可能な複数個の製造可能製品数量Xと、調査対象の任意の製品の製造完了時点T1と、製造完了時点T1以後に製造完了時点T1に最も近い時点で消費登録を行った部品10の消費登録時点T2と、製造完了時点T1から消費登録時点T2までに実際に製造された期間内製造製品数量Yとを調べ、期間内製造製品数量Y≦製造可能製品数量Xであれば、調査対象の任意の製品が、上記消費登録時点T2で消費登録を行った部品の直前に消費登録を行った部品10を使用して製造されたと特定し、期間内製造製品数量Y≦製造可能製品数量Xでなければ、調査対象の任意の製品が、上記消費登録時点T2で消費登録を行った部品を使用して製造されたと特定する。

(もっと読む)

タイヤ搬送状況判定方法、タイヤ搬送状況判定装置及びタイヤ外観検査システム。

【課題】第2の位置の所定位置にタイヤが正確に設置されないタイヤ搬送状況を正確に把握することができ、タイヤの検査精度や測定精度が下がることや検査カメラの損傷を防止できるようにする。

【解決手段】第1の位置21に置かれたタイヤ40を第2の位置22の上まで搬送して第2の位置22に設置するタイヤ搬送状況の監視において、つかみ装置10でつかまれる前に赤道面41が水平面となる状態に置かれたタイヤ40を撮影した基準画像と1種類以上の比較対象画像とを比較してタイヤ搬送状況の異常を判定するタイヤ搬送状況判定方法であって、比較対象画像は、つかみ装置10でつかまれて搬送される直前のタイヤ40を撮影した比較対象画像、つかみ装置10でつかまれて第2の位置22に向けて搬送されている状態におけるタイヤ40を撮影した比較対象画像、第2の位置22に設置されたタイヤ40を撮影した比較対象画像のうちの、1種類以上である。

(もっと読む)

マイクロ構造を作製する方法

マイクロ構造物品を作るのに有効であるキャスト成形法及びモールド成形法に関する。物品の表面に複数のマイクロ特徴部を含むことによって、他の特性、例えば高い疎水性を対象物に与えることができる。本明細書で説明するキャスト成形法及びモールド成形法の幾つかにより、マイクロ特徴部及びマクロ特徴部の両方を有する物品、例えば、マクロ特徴部又は選択したマクロ特徴部領域上に又はその中にマイクロ特徴部を有する物品を製造することがさらに可能になる。 (もっと読む)

未加硫ゴム部材用ライナー

【課題】未加硫ゴム部材のタッキネスを確保し、かつ耐久性に優れた未加硫ゴム部材用ライナーを提供する。

【解決手段】未加硫ゴム部材用ライナー10は平織物とし、緯糸14は樹脂フィルムからなる表面が平滑な繊維径1000〜1330dtexのスプリットヤーンとする。経糸12には、線形の細いマルチフィラメント糸を用いる。緯糸14に表面が平滑なスプリットヤーンを用いているので、緯糸14に接触した未加硫ゴム部材16の表面も平滑となる。また、経糸12のマルチフィラメント糸は、未加硫ゴム部材16との接触面積が最小限に抑えられる。このため、従来の平織物からなるライナーを用いた場合に比較して未加硫ゴム部材表面が全体的に平滑化され、剥離性が良好となり、かつ未加硫ゴム部材のタッキネスを良好に保持することができる。ライナー表面にコーティング等を行う必要もないので、高い耐久性が得られる。

(もっと読む)

21 - 30 / 89

[ Back to top ]