国際特許分類[B29D30/00]の内容

処理操作;運輸 (1,245,546) | プラスチックの加工;可塑状態の物質の加工一般 (95,705) | プラスチックまたは可塑状態の物質からの特定物品の製造 (3,594) | 空気タイヤもしくは中実タイヤまたはその部品の製造 (2,668)

国際特許分類[B29D30/00]の下位に属する分類

中実タイヤ (17)

ゴムタイヤ用弾性充填物;それによるタイヤの充填 (29)

空気タイヤまたはその部品 (2,533)

国際特許分類[B29D30/00]に分類される特許

71 - 80 / 89

固体の照合方法及びその装置

【課題】事前に情報付与作業を行うことなく照合精度を向上させることができる固体の照合方法及びその装置を提供する。

【解決手段】 情報管理装置10は複数のベールゴムにおける種別毎に透明な包装材に付された識別情報とゴム自体の外観に関する情報とを記憶した記憶装置から指定種別の識別情報及び外観情報を取得し、複数のベールゴムから取り出された1つのベールゴム1の識別情報及び外観を撮影カメラ30で撮影し、画像センサ20は撮影カメラ30が撮影した画像を画像処理し識別情報及び外観情報を抽出するとともに当該識別情報及び外観情報と情報管理装置10が取得した識別情報及び外観情報とに基づいて複数のベールゴムから取り出されたベールゴム1の種別と指定種別とを照合する。

(もっと読む)

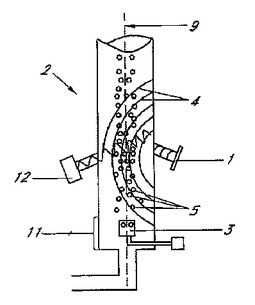

安全タイヤ用中空粒子の分別方法

【課題】タイヤ気室内から回収した、夾雑物を含む中空粒子を、その夾雑物から簡単かつ容易に分離して、独立気泡を具える中空粒子だけを取り出す。

【解決手段】タイヤとリムとで区画されるタイヤ気室内へ加圧下で封入した、樹脂からなる連続相と、それに囲まれた独立気泡とからなる、安全タイヤ用の中空粒子の多数個を、そのタイヤ気室から夾雑物とともに回収した後、中空粒子それ自体を夾雑物から分離させるに当って、回収した中空粒子4を夾雑物23とともに液体中22に浸漬し、その液体22の表面に浮いた中空粒子4だけを捕集する。

(もっと読む)

タイヤ製造において利用される冷却液体を処理する装置及び方法

高振動数で低エネルギーの超音波を用いて、タイヤ製造において使用される冷却流体中の微生物の成長を中和、処理、又は抑制するための装置及び方法である。一実施の形態において、方法は、ガスのマイクロバブル及び高振動数の超音波に前記冷却流体を同時に晒すことを含む。他の実施の形態において、装置は、タイヤ製造冷却流体の容器を保持するための区画室、高振動数の超音波信号を前記区画室に放射するように構成された超音波エミッタ、前記冷却流体を含む前記区画室中の前記超音波領域中にガスのマイクロバブルを放出するように構成されたガスマイクロバブルエミッタ、を含む。  (もっと読む)

(もっと読む)

帯状ゴム部材の巻取り保管装置における高剛性ライナーのガイド方法及びそのガイド装置

【課題】小型軽量で、搬送台車の省スペース及びコストダウンを図ることが出来、更に巻取って保管する帯状の帯状ゴム部材を効率良く冷却保管することが出来る高剛性ライナーのガイド方法及びそのガイド装置を提供する。

【解決手段】ガイド装置10は、帯状ライナーRの巻出し及び巻取りを行う際、保管用ドラム5A側のライナーRa及び巻取り用ドラム4A側のライナーRbの両側面において、巻取り用ドラム4Aと、保管用ドラム5Aの軸芯X−Xを通るように放射状に配設した少なくとも一本以上のガイドローラ7A,7Bにより構成され、この実施形態では、巻取り用ドラム4Aの片面には2本、保管用ドラム5A側の片面には3本配設し、帯状ライナーRの巻出し及び巻取りを行う際にライナーエッジをガイドする。

(もっと読む)

改良されたシリカ補強を有するタイヤ組成物及びその加硫物

チタン化合物を用いることにより、加硫性エラストマー組成物及び加硫物を製造する。チタン化合物は、シリカ粒子とシリカ反応性化合物間の反応を強めると信じられている。 (もっと読む)

タイヤ製造時の断面形状予測方法及びその装置並びにそのコンピュータプログラムと情報記憶媒体

【課題】任意の製造工程におけるタイヤの断面形状を短時間で予測可能なタイヤ製造時の断面形状予測方法及びその装置並びにそのコンピュータプログラムと情報記憶媒体を提供する。

【解決手段】コンピュータ装置によって、カーカスラインの断面形状を決定する所定の関数を用い、断面形状予測対象工程における製造条件情報及びカーカスラインの構造仕様情報に基づいて、断面形状予測対象工程におけるカーカスラインの断面形状を求め、求めたカーカス断面形状を基準としてカーカス以外のタイヤ構成部材を該タイヤ構成部材の構造仕様情報に基づいてカーカスの内外に幾何学的に配置する作図処理を行うことにより、断面形状予測対象工程におけるタイヤの断面形状を描く。この断面形状によってタイヤ製造時の断面形状予測可能になる。

(もっと読む)

製造工程管理装置

【課題】 製造工程で発生する不良に対する対策を迅速に採ることが可能な製造工程管理装置を提供する。

【解決手段】 自動化された製造工程(IL製造装置10、カーカス取付装置22等)で発生した不良に対する対策情報を製造工程側から受信する受信部110と、受信部110によって受信される対策情報を製造工程と対応付けて記憶する対策情報DB140と、製造工程で製造を開始する時間を特定する情報である製造開始時間情報(製造計画等)を記憶する製造計画DB150と、製造工程で製造を開始することを指示する製造指示情報を、製造開始時間情報によって特定される時間よりも前に製造工程側に送信するように指示する製造指示部160とを製造工程管理装置100が備え、製造指示情報は、対策情報DB140に記憶される対策情報を含むことを要旨とする。

(もっと読む)

ゴム部材成形設備及びゴム材料成形方法

【課題】ゴムストリップを成形ドラムに巻き付けてゴム部材を成形するに際し、成形終了時におけるストリップの切断を適切に行うことができるゴム部材成形設備を提供すること。

【解決手段】ゴム材料を混練して送り出す押出機2と、押出機2から供給されるゴム材料を成型用口金4へと送り出すギアポンプ3と、口金4を介して押し出されたゴムストリップが巻き付けられる成形ドラム7と、ギアポンプ3を駆動する第1サーボモータ6と、ドラム7を駆動する第2サーボモータ9と、サーボモータ6,9の制御を行う制御装置8とを備え、ゴムストリップの貼り付け終了時において、ドラム7を停止させる直前にギアポンプ3を停止させ、その直後に所定量の逆回転をさせ、ドラム7が停止した後、口金4をドラム7の方向へ移動させ、口金4の移動に連動させてドラム7を再度回転させ、口金4が巻き付けられたゴムストリップの表面に接触するのと同時にドラム7を停止させ、口金4をゴムストリップの表面から離間させる。

(もっと読む)

ユニフォミティ装置とユニフォミティ検査ライン

【課題】 設備専有面積を小さくする。

【解決手段】 取込装置6は、該取込装置6のタイヤ供給方向に直交する方向にタイヤを搬送する搬入コンベヤ3を接続可能にすると共に搬入コンベヤ3と同方向にタイヤを搬送可能にする取込コンベヤ8と、取込コンベヤ8上のタイヤを把持してユニフォミティ装置本体5に移載する搬入トラバーサ9とを有し、取出装置7は、該取出装置7のタイヤ搬出方向に直交する方向にタイヤを搬送する搬出コンベヤ4を接続可能にすると共に搬出コンベヤ4と同方向にタイヤを搬送可能にする取出コンベヤ10と、ユニフォミティ装置本体5からのタイヤを把持して取出コンベヤ10に移載する搬出トラバーサ11とを有している。

(もっと読む)

タイヤのユニホーミティを改善するためのタイヤ製造法

【課題】グリーンタイヤ・ラジアルランアウトを減らすことによってタイヤのユニホーミティを最適化する方法を含むタイヤ製造法。

【解決手段】グリーンタイヤ・ラジアルランアウトをタイヤ組立ての各階段で生じる貢献物を表す各ベクトルのベクトル和としてモデル化する。ベクトル係数のセットをベクトル式から作る。成形階段はタイヤカーカスの製造、タイヤ頂部の製造、膨張したカーカス上へのタイヤ頂部の移送、プロセスの各階段でのラジアルランアウトおよび工具角度の測定を含む。モデル作成後、ベクトル式および係数を次に作られるタイヤに適用する。工具角度を調節することでグリーンタイヤ・ラジアルランアウトを最適化できる。  (もっと読む)

(もっと読む)

71 - 80 / 89

[ Back to top ]