国際特許分類[C03B37/027]の内容

化学;冶金 (1,075,549) | ガラス;鉱物またはスラグウール (20,277) | ガラス、鉱物またはスラグウールの製造または成形;または、ガラス、鉱物またはスラグウールの製造または成形における補助プロセス (8,207) | 軟化されたガラス,鉱物またはスラグからのフレーク,繊維またはフィラメントの製造または処理 (1,181) | ガラス繊維またはフィラメントの製造 (961) | 引き出しまたは押し出しによるもの (232) | 再加熱され軟化された管,棒,繊維またはフィラメントからのもの (200) | 異なった種類のガラスからなる繊維,例.光ファイバ (131)

国際特許分類[C03B37/027]に分類される特許

21 - 30 / 131

空孔付き光ファイバの製造方法及び装置

【課題】空孔付き光ファイバ用母材の中心軸と線引炉の中心軸との間にずれが生じた場合であっても、各空孔の空孔径を均一とすることが可能な空孔付き光ファイバの製造方法及び装置を提供する。

【解決手段】コアの周囲に、コアの中心軸に沿って複数の空孔2が形成されたクラッドを有する空孔付き光ファイバ用母材を線引炉3に導入し、線引炉3で空孔付き光ファイバ用母材を加熱、溶融して線引し、空孔付き光ファイバを製造する空孔付き光ファイバの製造方法において、コアの中心軸まわりに空孔付き光ファイバ用母材を回転させつつ、空孔付き光ファイバ用母材を線引炉3で加熱、溶融して線引するようにした。

(もっと読む)

光ファイバの製造方法および光ファイバ製造装置

【課題】コア部とクラッド部とが一体化された光ファイバ母材を線引きする場合に、コア径が一定で、特性が均一な光ファイバを容易に製造すること。

【解決手段】コア部とクラッド部とが一体化された光ファイバ母材21を溶融させ、溶融した光ファイバ母材21を線引きすることにより光ファイバを製造する場合に、コア径測定部13およびクラッド径測定部14が、線引きされた光ファイバ母材21のコア径とクラッド径をそれぞれ測定し、制御部20が、測定されたコア径とクラッド径に基づいて、コア径が所定の値となるクラッド径の目標値を算出し、算出した目標値と測定されたクラッド径とが一致するよう線引き速度、及び/または、光ファイバ母材送り速度を制御する。

(もっと読む)

光ファイバの製造方法

【課題】製造コストの低減を実現できる光ファイバの製造方法を提供する。

【解決手段】長手方向の軸に沿って延びる複数の空孔を有するガラス母材2であって、前記空孔の直径と当該ガラス母材2の外径との比が第1の比であるガラス母材2を準備する準備工程と、前記ガラス母材2の前記複数の空孔内を加圧しつつ当該ガラス母材2の一端を加熱溶融して、長手方向の軸に沿って延びる複数の空孔を有する光ファイバ1を線引きする線引き工程と、を含み、前記光ファイバ1の前記空孔の少なくとも一つの直径と当該光ファイバ1の外径との比を第2の比とすると、前記第2の比と前記第1の比との比が1.0よりも小さくなるように前記ガラス母材2の前記少なくとも一つの空孔内の圧力を調整して前記線引きを行う。

(もっと読む)

光ファイバ母材製造方法

【課題】伝送損失が小さい光ファイバを製造する上で好適な光ファイバ母材を製造することができる方法を提供する。

【解決手段】本発明の光ファイバ母材製造方法は、少なくともアルカリ金属元素が内表面に添加された石英系ガラスからなるガラスパイプの長さ軸方向に熱源を連続的に移動させてガラスパイプを加熱して中実化することで、光ファイバのコア部またはコアの一部となる第一のガラスロッドを作製する中実化工程を備え、ガラスパイプは、アルカリ金属元素の最高濃度が500〜20,000 atomic ppm であり、Cl元素の最高濃度が0〜1,000 atomic ppm であり、F元素の最高濃度が0〜10,000 atomic ppmであり、中実化工程において、ガラスパイプの外表面の最高温度を2000〜2250℃とし、熱源の移動速さを30mm/min以上100mm/min以下とすることを特徴とする。

(もっと読む)

光ファイバ用線引き炉

【課題】線引き炉の下部出口における不活性ガスの噴出流の安定を図り、光ファイバの外径変動の発生が抑制された光ファイバ用線引き炉を提供する。

【解決手段】光ファイバ母材16を内部に設けられたヒータ12で加熱溶融し、下部に設けられたシャッタ15の開口孔15aから光ファイバを引き出す光ファイバ用線引き炉であって、シャッタ15の開口孔15aが上部から下部に向かって径が拡大する円錐状のテーパ孔で形成されている。なお、前記の開口孔の上端の孔径をdとしたとき、3mm≦d ≦15mmとし、テーパ孔の角度を2αとしたとき、10°≦2α ≦ 45°であり、テーパ孔のテーパ長をYとしたとき、Y ≧ 2d とする。

(もっと読む)

光ファイバ製造方法

【課題】長手方向に空孔が延在し所望の特性を有する光ファイバを歩留りよく製造することができる方法を提供することを目的とする。

【解決手段】本発明の光ファイバ製造方法は、(1) コア材の外周に長手方向に延在する溝を形成するコア材外削工程と、(2) コア材外削工程後に、コア材をパイプ材に挿入し、コア材の第1端側を含む1箇所または複数箇所においてコア材とパイプ材とを互いに固定する固定工程と、(3) 固定工程後に、第1端側が上になるようにコア材およびパイプ材を保持し、コア材とパイプ材との間の空間を加圧しながらコア材およびパイプ材を第2端側から線引して光ファイバを製造する線引工程と、を備える。固定工程において、パイプ材の内径より大きい径を有するガラスブロックをコア材の第1端に固定し、コア材をパイプ材に挿入して、ガラスブロックを介してコア材とパイプ材とを互いに固定するのが好適である。

(もっと読む)

非対称性コアを備えたファイバーおよびその製造方法

光アクティブファイバーは、少なくとも1つの長軸と長軸を横断して延在する最短軸を有する非対称性形状のコアを備えて構成されている。アクティブファイバーの最も外側のクラッドは、短軸の方向性を示すマーキングを備えて構成されている。マーキングにより、最短軸が曲げ部の平面に沿って伸張し、曲げ部の平面の中に位置するようにファイバーを曲げることが可能になるので、それによって、光が曲げ部に沿って伝播する時に非対称性形状のコアによって案内されるモードの歪みを最小化することができる。 (もっと読む)

光ファイバの製造方法

【課題】光ファイバの外径の均一性を損なうことなく、線引コストを低減可能な光ファイバの製造方法を提供する。

【解決手段】線引炉10の炉心13の上部と下部から、炉心13内を不活性ガスG1,G2でパージしつつ、炉心13内で加熱溶融させた光ファイバ母材Pを線引する光ファイバの製造方法において、炉心13の上部からパージする不活性ガスG1がArであり、炉心13の下部からパージする不活性ガスG2がHeである。

(もっと読む)

光ファイバ製造方法

【課題】クラッド部に比べコア中心部の比屈折率が0.5%以上大きいガラス母材を線引する場合であっても所望の光学的特性を有する光ファイバを歩留りよく製造することができる方法を提供する。

【解決手段】本発明の光ファイバ製造方法は、透明ガラス管材を加熱して中実のガラス母材を作製する中実化工程を含み、クラッド部に比べコア中心部の比屈折率が0.5%以上大きいガラス母材を線引して光ファイバを製造する方法であって、ガラス母材の中心軸に垂直であって互いに異なるN方向それぞれからプリフォームアナライザによりガラス母材の屈折率分布を測定することでN個の屈折率分布測定結果を取得し(ただし、Nは4以上の整数)、これらN個の屈折率分布測定結果に基づいて線引後の光ファイバの光学的特性を予測し、この予測により得られた光学的特性予測値に基づいて以降の製造条件を決定し、この決定した製造条件に基づいて光ファイバを製造する。

(もっと読む)

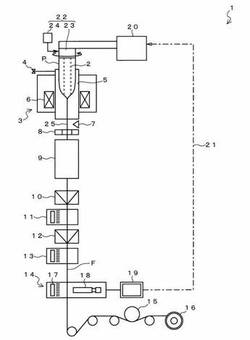

紡糸装置

【課題】外径調整工程において、光ファイバの破断を防止することが可能な紡糸装置を提供する。

【解決手段】母材10を加熱して光ファイバ1を線引する線引炉12と、光ファイバ1の外径を測定して外径の測定信号を生成する測定部14と、光ファイバ1に樹脂を被覆して光ファイバ素線3を形成する被覆部18と、光ファイバ1を、周回する一対の無端ベルト22a、22bの互いに対向する面で挟んで引き取り可能な第1引き取り部20と、光ファイバ1又は光ファイバ素線3を、回転するキャプスタン26と押えベルト28で挟んで引き取り可能な第2引き取り部24と、測定信号を取得して外径が目的とする設定値となるように第1引き取り部20及び第2引き取り部24の引き取り速度を制御する制御部16とを備える。

(もっと読む)

21 - 30 / 131

[ Back to top ]