ガラス表面の異物検査装置及びその方法{DETECTIONAPPARATUSFORPARTICLEONTHEGLASSANDDETECTIONMETHODUSINGTHESAME}

【課題】マイクロ回路が蒸着されるガラスの表面上に発生可能な異物を正確に検査すること。

【解決手段】ガラス基板の異物を検出するためのレーザー光照射部を、前記ガラス基板の上部側面と下部側面にそれぞれ1つずつ所定の間隔を開けて具備し、前記レーザー光照射部から出射される光が、前記ガラス基板の移送方向に垂直な方向に照射されるように構成する。

【解決手段】ガラス基板の異物を検出するためのレーザー光照射部を、前記ガラス基板の上部側面と下部側面にそれぞれ1つずつ所定の間隔を開けて具備し、前記レーザー光照射部から出射される光が、前記ガラス基板の移送方向に垂直な方向に照射されるように構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガラス表面の異物検査装置及び検査方法に関するものであり、より具体的には、マイクロ回路パターンが蒸着される面の異物を、ガラス基板の平坦度に関係無く正確に検査することのできる、ガラス表面の異物検査装置及び検査方法に関する。

【背景技術】

【0002】

平板ディスプレイに用いられるガラスの表面に異物がある場合、このような異物の上にマイクロ回路パターンが蒸着されると、マイクロ回路パターンの不良が誘発される。したがって、マイクロ回路パターンを蒸着する前に、供されるガラス基板(特に、回路が蒸着されるべきガラス表面)上に異物があるか否かを正確に検査しなければならない。

【0003】

ガラス基板の表面の検査は、ガラス基板を移送させながら、カメラを利用して検査することになるため、移送中にガラス基板の平坦度が変わることが発生しても正確な検査が行わなければならない。このために、従来の検査装置では、非常に小さな厚さのレーザー照明を、ガラス基板の移送方向から大きな傾斜を形成しながら照射し、ガラス基板の平坦度が変わることを補償するために、カメラとガラス基板との間の距離を一定に維持するための自動距離調節装置を付加的に使用していた。しかし、このような従来のガラス基板の異物検査装置は、異物が、回路が蒸着されるガラス表面(上面)と回路が蒸着されないガラス表面(下面)の内どちらの面に付着されているのかを判別することに限界があり、ガラス基板の平坦度の変化によって検査の正確度が影響を受ける問題があった。

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、上述したような問題点を解決するために成されたものであって、マイクロ回路が蒸着されるガラス表面上に発生可能な異物を正確に検査することのできるガラス表面の異物検査装置及びその方法を提供することを目的とする。

本発明のさらに別の目的は、移送中のガラスの平坦度が変わっても、自動距離調節装置のような別途の付加装置を設けることなく、ガラス表面に発生可能な異物を正確に検査することのできるガラス基板表面の異物検査装置及び方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

上述した目的を達成するための本発明にかかるガラス表面の異物検査装置は、前記ガラス基板の上部の一側面から照射され、上部の他側面まで到達するレーザー光を照射する上部レーザー光照射部と、前記上部レーザー光照射部から照射されたレーザー光が前記ガラス基板の上面に照射された後、異物によって散乱される光を受光する上部検出カメラと、前記ガラス基板の下部の一側面から照射され、下部の他側面まで到達するレーザー光を照射する下部レーザー光照射部と、前記下部レーザー光照射部から照射されたレーザー光が前記ガラス基板の下面に照射された後、異物によって散乱される光を受光する下部検出カメラと、前記上部検出カメラ及び下部検出カメラから出力された映像信号を分析して、前記ガラス基板における異物の存在する位置を判断する検出信号処理部と、を含むことを特徴とする。

【発明の効果】

【0006】

本発明にかかるガラス表面の異物検査装置及びその方法によると、ガラス基板に付着された異物を洩れなく正確に検出することができるのは勿論、回路が蒸着されるガラスの表面に異物が発生したか、或いは回路が蒸着されないガラスの表面に異物が発生したかを正確に把握することが可能となる。

また、本発明にかかるガラス表面の異物検査装置及びその方法によると、ガラス基板の平坦度にかかわらず、より正確に異物の発生の有無を検査することができ、従来装置で使用された自動距離調節装置が不要となるため、設備コストを低減することができ、施設の保持及びメインテナンスが非常に容易となる。さらに、本発明の照明方法は、一台の照明で、従来技術に比べてより広範囲な面積を照射することができる利点がある。

【図面の簡単な説明】

【0007】

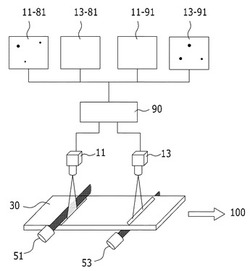

【図1】本発明にかかるガラス表面の異物検査装置の好ましい実施形態を概略的に示した構成図である。

【図2a】図1のA−A’方向断面図である。

【図2b】図1のB−B’方向断面図である。

【図3】ガラス基板に付着された異物と、前記ガラス基板に照射される上部レーザー光の経路を概略的に示した実施形態である。

【図4】本発明にかかるガラス表面の異物検査装置を介してガラス基板に付着した異物を検出し、これを視覚的に表示する様子を示した実施形態である。

【図5】ガラス基板の平坦度変化と関係無く、ガラス表面の異物を正確に検出することのできる原理を説明するための動作図である。

【図6】本発明レーザー光の好ましい照射角度を説明するための図である。

【図7】本発明で用いられたレーザー光の形状を説明するための図である。

【発明を実施するための形態】

【0008】

本発明にかかるガラス表面の異物検査装置は、ガラス基板(30)の異物を検出するための上部レーザー光照射部(51)をガラス基板(30)の上部の一側面に具備し、上部レーザー光照射部が配置された箇所から所定の間隔を開けて、下部レーザー光照射部(53)をガラス基板(30)の下部の一側面にそれぞれ具備して、前記レーザー光照射部(51、53)から出射されるレーザー光はそれぞれ前記ガラス基板(30)の一側面から照射されて、他側面まで到達するように照射される。さらに好ましくは、前記ガラス基板(30)の移送方向に垂直な方向に照射されるように構成することで、ガラス基板の表面に付着された異物を洩れなく正確に検出することができると共に、その異物がガラス基板(30)のどちらの面に存在するかが容易に把握できるようにすることを特徴とする。

【0009】

以下において、本発明にかかるガラス表面の異物検査装置の好ましい実施形態を、添付の図面を参照して詳細に説明する。

【0010】

その説明の前に、上部レーザー光照射部(51)と下部レーザー光照射部(53)とがそれぞれ設けられる前記一側面とは、直方形形状に準備されたガラス基板(30)の4つの角部において、ガラス基板(30)の移送方向に平行に並んで位置する2つの角部のうちのいずれか1つの角部を称し、前記他側面とは、前記一側面に対向して位置する角部であり、前記2つの角部のうち残りの1つの角部を称する。

【0011】

図1は、本発明にかかるガラス表面の異物検査装置の好ましい実施形態を概略的に示した構成図であり、図2aは、図1のA−A’方向の断面図である。

【0012】

図1、図2a及び図2bを参照すると、本発明にかかるガラス表面の異物検査装置は、ガラス基板(30)の上部の一側面から照射され、上部の他側面まで到達するレーザー光を照射する上部レーザー光照射部(51)と、上部レーザー光照射部(51)から照射されたレーザー光(59)がガラス基板(30)の上面に照射された後、ガラス基板(30)に存在する異物によって散乱されるレーザー光を受光する上部検出カメラ(11)と、ガラス基板(30)の下部の一側面から照射され、下方の他側面まで到達するレーザー光を照射する下部レーザー光照射部(53)と、下部レーザー光照射部(53)から照射されたレーザー光がガラス基板(30)の下面に照射された後、散乱される光を受光する下部検出カメラ(13)と、上部検出カメラ(11)及び下部検出カメラ(13)から入力された映像信号に基づいて、上面または下面に付着された異物に関する情報を判断する検出信号処理部(90)とを含む。

【0013】

また、上部レーザー光照射部(51)及び下部レーザー光照射部(53)からそれぞれ出力されるレーザー光は、上述したように、ガラス基板(30)の一側面から出発して他側面へ到達するまで、ガラス基板の一面を横断しながら照射され、好ましくは、前記ガラス基板(30)の移送方向に垂直な方向に照射されるように構成する方が好適である。

【0014】

ガラス基板(30)は、LCDのようなディスプレイ装置のパネルに用いられる薄いガラス材質の基板であって、一般に、0.5乃至0.7mmの板厚で構成され、一面(以下、上面と称する)は、マイクロ回路パターンが蒸着形成されて、前記一面に反対側の他の面(以下、下面と称する)は、回路パターンが形成されない面として存在する。図面符号“100”は、ガラス基板(300)の移送方向を表わす。

【0015】

レーザー光照射部(51、53)は、ガラス基板(30)の上面にレーザー光を照射する上部レーザー光照射部(51)と、下面にレーザー光を照射する下部レーザー光照射部(53)とで構成され、ガラス基板の上・下面に照射される前記レーザー光は、好ましくは、略100mmの幅と、0.65mm乃至0.95mmの厚さを有して、前記レーザー光照射部から出力されるように構成される。

【0016】

また、上記で説明したレーザー光の幅(約100mm)は、略1mの幅を有するガラス基板(30)に好ましい寸法であり、その幅が1mに限定されるものではないことは言うまでもない。

例えば、工程ガラス基板(30)が1m以上の幅を有するガラス基板(30)であれば、前記レーザー光は100mm以上の幅を有するようにし、一方、工程ガラス基板(30)が1m以下の幅を有するものであれば、前記レーザー光は100mm以下の幅を有するように構成する方が好ましい。

【0017】

上部レーザー光照射部(51)は、ガラス基板(30)の上面に付着された異物を検出するための手段であり、上部レーザー光照射部(51)から出力されるレーザー光(59)は、所定の厚さと幅を有して、前記ガラス基板(30)の上面に入射する。

【0018】

図7は、本発明において用いられるレーザー光の形状を説明するための図である。図7(a)に示されているように、図面の前方へと移送中であるガラス基板(30)の上面の側面からレーザー光(59)が照射されており、図7(b)は、図7(a)のA−A’断面図を示した図である。図7(b)に示されているように、レーザー光(59)は、ガラス(30)の幅方向(w)には小さい厚さ(T)を有し、ガラス基板(30)の高さ(t)方向には広い幅(Φ)を有する長方形の形状を有する方が、平坦度の一定していないガラス基板(30)の異物の検査を行うために有利である。

【0019】

また、前記レーザー光(59)は、その幅に該当する面が、前記ガラス基板(30)の一面から、少なくとも60゜以上の傾き(好ましくは、その幅に該当する面が前記ガラス基板(30)に垂直となる)を形成して照射されるようにした方が好ましい。

ガラス基板(30)の上面に入射するレーザー光(59)の具体的な特徴について検討すると、以下のようである。

【0020】

図1及び図2a(a)に示されているように、前記上部レーザー光照射部(51)から出力される上部レーザー光(59)は、ガラス基板(30)の移送方向に垂直な方向に照射するが、前記ガラス基板(30)に照射されている上部レーザー光の領域に位置したガラス基板(30)の上面領域は、全面が前記レーザー光の内部に含まれるようにする。さらに、前記上面領域に反対側の下面領域は最大限に前記レーザー光の内部に含まれないよう、照射されるようにする方が好ましい。

【0021】

このことは、上面に入射するレーザー光(59)が下面に透過される量を最小化して、上面に位置した異物によって散乱されるレーザー光の信号の強度が、下面に透過して下面に位置した異物によって散乱されるレーザー光の信号の強度よりも遥かに大きくなるように誘導することにより、ガラス基板(30)の上面と下面に存在する異物をできるだけ完璧に区分して検出するためのことである。

【0022】

したがって、上述したような目的に最も符合する理想的な上部レーザー光の照射角は、ガラス基板(30)に平行して入射するが、前記ガラス基板(30)の上面のうちの前記レーザー光(59)が入射している領域は、前記上部レーザー光(59)の内部にその全面が含まれるように、また、下面領域は、その全面が前記上部レーザー光の内部に含まれないようにして、前記上部レーザー光(59)を照射することである

【0023】

しかしながら、上述したように、レーザー光をガラス基板(30)に平行するように照射する場合、上面と下面に存在する異物を完璧に区分して検出することのできる精密度は極大化し得るものの、以下のような短所がある。

【0024】

すなわち、移送されるガラス基板(30)は、移送装置とガラス基板(30)そのものの屈曲に起因して、異物の検出のための移送中にガラス基板(30)の平坦度に変化が発生するようになる。したがって、上述したように、上部レーザー光(59)を前記ガラス基板(30)に平行に照射する場合、上述したようなガラス基板(30)の平坦度の変化によって、

1)ガラス基板(30)の上面が、前記上部レーザー光の内部に含まれずに離脱するか、或いは、

2)上面は勿論、下面にまで前記上部レーザー光(59)の内部に全て含まれてしまう場合が生じる可能性がある。

【0025】

1)の場合、ガラス基板(30)の上面に異物が存在するにもかかわらず、検出することができずに通過されてしまう問題が発生し、2)の場合は、上面に存在する異物が、後述する上部検出カメラ(11)はもちろん、下部検出カメラ(13)の両方共から類似した信号の強度で検出されて、表示されてしまい、検出された異物がガラス基板(30)のどちらの面に存在するのかを区分しづらくなる問題が発生する恐れがある。

【0026】

以上のような短所を補うために、本発明の好ましい実施形態にかかるレーザー光は、図2a(b)に示されているように、前記ガラス基板(30)の上面から所定の傾斜角(θ)を成して斜めに照射されるようにし、前記傾斜角(θ)は、0.06度乃至6度の低い角で入射するように構成した。

【0027】

傾斜角(θ)は、移送中のガラス基板(30)に発生可能な平坦度の変化程度を考慮した照射角であり、前記上部レーザー光(59)が、前記したような範囲の低い照射角を成してガラス基板(30)の上面に照射される場合、ガラス基板(30)に平坦度の変化が発生するとしても、前記ガラス基板(30)の上面は、常に前記上部レーザー光の内部に含まれている状態を保持することができる。

【0028】

また、傾斜角を0.06度乃至6度の低い角で構成することにより、ガラス基板(30)の上面に入射する上部レーザー光(59)の大部分が反射されることとなり、ガラス基板(30)を透過する光の量が非常に少なくなって、透過された上部レーザー光の、下面に存在する異物によって発生する散乱を最小化することができ、それによって、上面と下面に存在する異物を完璧に区分して検出することが可能となる。

【0029】

以下においては、前記0.06度乃至6度の傾斜角について、図6に用いて具体的に説明することにする。説明の便宜上、ガラス基板(30)の板厚(t)は1mm、ガラス基板(30)の幅(L)は1000mmであり、レーザー光の幅(Φ)は100mmであると仮定する。尚、このような数値は、実際に生産中の装備及びガラスの数値とほぼ同様である。レーザー光は、図6(a)に示されているように、レーザー光(59)の下部がガラス基板(30)の反対側の下面に当接するようにした場合に、最も低い角を保持するようになり、図6(b)に示されているように、レーザー光(59)の上部がガラス基板(30)の反対側の上面に当接するようにした場合に、最も高い角を保持するようになる。図6(a)で、レーザー光(59)がガラス面と成す角度は、略0.06度に形成され、図6(b)で、レーザー光(59)がガラス面と成す角度は、略6度に形成される。したがって、本発明にかかるレーザー光(59)は、ガラス面と0.06度乃至6度を保持しながら、低い角で照射されるようにするのが好ましい。

【0030】

上部検出カメラ(11)は、上部レーザー光照射部(51)から出射された上部レーザー光(59)がガラス基板(30)の上面に照射された後、ガラス基板(30)に存在する異物によって散乱される光の受光を行う役割をする。

具体的に、上部検出カメラ(11)は、前記散乱される光を受光し、電荷に変換させて、画像を得るための電荷結合素子(CCD:Charge−Coupled Device)であり、CCDは、光ダイオードに受光されたフォトン(Photon)の量に応じて生成された電子量を利用して、情報を再構成することにより検出映像信号を作成し、検出映像信号は、検出信号処理部(90)に伝送される。

【0031】

図2bは、図1のB−B’方向の断面図である。図2bを参照すると、本発明にかかるガラス表面の異物検査装置は、ガラス基板(30)に付着された異物が、基板(30)のどちらの面に付着されているのかを正確に把握できるように、もう1つのレーザー光照射部(以下、下部レーザー光照射部;53)と、検出カメラ(以下、下部検出カメラ;13)とを具備する。

【0032】

下部レーザー光照射部(53)は、上述した上部レーザー光照射部(51)と同様に、ガラス基板(30)の移送方向に垂直な方向に下部レーザー光が照射されるように配置され、前記下部レーザー光(69)は、前記ガラス基板(30)の下面から、所定の傾斜角(θ)を成して斜めに照射されるようにし、前記傾斜角(θ)は、0.06度乃至6度の低い角で入射するように構成される。

【0033】

すなわち、上部レーザー光照射部(51)は、ガラス基板(30)の上部側面の近くに設けられて、ガラス基板(30)の上面に上部レーザー光(59)を照射し、下部レーザー光照射部(53)は、ガラス基板(30)の下面の近くに設けられて、下面に下部レーザー光(69)を照射するものである。より正確に言えば、上部レーザー光照射部(51)は、ガラス基板(30)の位置する垂直延長領域の外部に位置した上部側面に位置され、ガラス基板(30)の上面に光を照射するということが分かり、下部レーザー光照射部(53)は、ガラス基板(30)の位置する垂直延長領域の外部に位置した下部側面に位置され、ガラス基板(30)の下面に光を照射することが分かる。

【0034】

下部検出カメラ(13)は、前記上部検出カメラ(11)と同様に、下部レーザー光照射部(53)から出射された下部レーザー光(69)が、前記ガラス基板(30)の下面に照射された後、前記ガラス基板(30)に存在する異物によって散乱される光を受光する役割をする。

【0035】

また、本発明の好ましい実施形態にかかる前記下部検出カメラ(13)は、前記下部レーザー光(69)が照射される領域の上部に配置されるように構成したが、前記下部レーザー光(69)が照射される領域の下部に配置しても、同一の目的を達成することができるのは言うまでもない。

【0036】

さらに、前記下部検出カメラ(13)もまた前記検出信号処理部(90)と電気的に連結されて、前記下部検出カメラ(13)から検出された映像信号は、前記検出信号処理部(90)に入力される。

【0037】

また、前記上部レーザー光照射部(51)及び下部レーザー光照射部(53)は、所定の間隔を維持しながら配置されるが、前記間隔は、前記上部及び下部レーザー光から出力される各レーザー光の経路が互いの間で影響されなくなる程度であれば良い。

【0038】

検出信号処理部(90)は、ガラス基板(30)の上面に照射された上部レーザー光(59)と後述する下部レーザー光(69)が異物によって散乱されて、上部検出カメラ(11)及び下部検出カメラ(13)で検出された映像信号を分析処理し、それを視覚的に表示することにより、当該異物がガラス基板(30)のどちらの面に付着されているのかを区分可能とし、当該異物の大きさを計算して、作業者に提供してくれる。

【0039】

具体的に、検出信号処理部(90)は、上部検出カメラ(11)及び下部検出カメラ(13)から入力された映像信号に基づいて、上面または下面に付着された異物に関する情報を視覚的に表示する、一対の‘異物表示画面’を提供し、一対の‘異物表示画面’は、詳細に、上面に付着した異物(以下、上面異物という)に関する情報を提供する一対の‘上面異物表示画面’(11−81、13−81)と、下面に付着した異物(以下、下面異物という)に関する情報を提供する一対の‘下面異物表示画面’(11−91、13−91)とに仕分けされる。

【0040】

すなわち、作業者は、前記検出信号処理部(90)を通じて提供された一対の異物表示画面を介して、検出された異物がガラス基板(30)の上面に付着されたものか、或いは下面に付着されたものかを判断することが可能となる。

【0041】

図4を参照して説明すると、先ず、一対の上面異物表示画面は、ガラス基板(30)の上面に付着された異物に関する検出イメージであって、1つ(11−81)は、上面異物が上部検出カメラ(11)によって検出された映像信号に基づいて生成され、提供されたイメージ画面の一例であり、もう1つ(13−81)は、上面異物が下部検出カメラ(13)によって検出された映像信号に基づいて生成され、提供されたイメージ画面の一例である。

【0042】

次に、一対の下面異物表示画面(11−91、13−91)は、ガラス基板(30)の下面に付着された異物に関する検出イメージであって、1つ(11−91)は、下面異物が上部検出カメラ(11)によって検出された映像信号に基づいて生成され、提供されたイメージ画面の一例であり、もう1つ(13−91)は、下面異物が下部検出カメラ(13)によって検出された映像信号に基づいて生成され、提供されたイメージ画面の一例である。

【0043】

すなわち、本発明では、ガラス基板(30)の上面にレーザー光を照射して、異物によって散乱される光を受光し、映像イメージとして出力するステップと、ガラス基板(30)の下面にレーザー光を照射して、異物によって散乱される光を受光し、映像イメージとして出力するステップとを通じて作業者にイメージ映像、つまり異物表示画面を提供し、作業者は、上部検出カメラ(11)によるイメージ映像と下部検出カメラ(13)によって検出されたイメージ映像とを比較し、どちらの信号がより強く表示されたのかを利用して、異物の付着位置をより正確に把握することが可能となる。

【0044】

また、上述した検出信号処理部(90)は、上部検出カメラ(11)及び下部検出カメラ(13)から入力された映像信号に基づいて生成されたイメージ映像自体を作業者に提供するように説明されており、示されている。したがって、異物の存在と、その異物がガラス基板のどちらの面に付着されているのかを、作業者が直接、提供を受けた前記イメージ映像を読み取ることによって把握できるように構成される。

【0045】

しかし、上部検出カメラ(11)及び下部検出カメラ(13)から入力することのできる多様な映像信号を条件値として、検出信号処理部(90)に入力された映像信号に基づいて算出された条件が、検出信号処理部(90)に既に設定されている条件を満足すれば、その満足した条件に対応する結果(すなわち、異物情報)を検出信号処理部(90)が、文字、数値及びイメージの形で出力するように構成することも可能であるのは言うまでもない。

【0046】

前記条件値とは、例えば、映像信号に異物が検出された条件、検出された異物の大きさによる条件、上部検出カメラによるイメージ映像と下部検出カメラによるイメージ映像とを比較して、どちらの信号がより強く表示されたのかによる条件等が挙げられる。

【0047】

以上のように構成する場合、異物の存在と、その異物がガラス基板のどちらの面に付着されているのかに関する情報を把握するために、作業者が、検出信号処理部(90)から提供を受けたイメージ映像を直接読み取る必要がなく、即席で直ぐ把握することが可能となる長所がある。

【0048】

以下においては、上述したような構成を有する本発明のガラス表面の異物検査装置の作用について詳細に説明する。

【0049】

図3は、ガラス基板(30)に付着された異物と、ガラス基板(30)に照射される上部レーザー光(59)の経路を概略的に示した実施形態であり、図4は、本発明にかかるガラス表面の異物検査装置を介してガラス基板(30)に付着された異物を検出し、それを視覚的に表示する様子を示した実施形態である。

【0050】

参照までに、図4に示された上部レーザー光(59)のうち、異物(81)が位置した領域のレーザー光の内部は、前記上部レーザー光(59)が散乱反射される作用を明確に説明するために、その陰影処理が省略されている。

【0051】

図3及び図4を参照すると、先ず、上部レーザー光照射部(51)から出力される上部レーザー光(59)を、前記ガラス基板(30)の移送方向に垂直な方向に照射して、前記ガラス基板(30)から0.06度乃至6度の傾斜角を成してガラス基板(30)の上面に斜めに入射するようにする。

【0052】

その説明の前に、ガラス基板(30)の上面と下面の互いに異なる位置にそれぞれ異物(81、91)が付着されているという仮定下で、本発明のガラス表面の異物検査装置の作用について説明することにする。

【0053】

ガラス基板(30)の上面に照射される上部レーザー光(59)を具体的に検討すると、ガラス基板(30)の上面に入射する入射光(55)と、前記入射光(55)のうち、前記上面に到達した後に反射された反射光(57)と、さらに、前記入射光(57)のうち、前記ガラス基板(30)を透過して下面に透過される透過光(53)とに仕分けされる。

【0054】

同様に、ガラス基板(30)の下面に照射される下部レーザー光もまた、ガラス基板の下面に入射する入射光と、前記入射光のうち、前記下面に到達した後に反射された反射光と、さらに、前記入射光のうち、前記ガラス基板を透過して上面に透過される透過光とに仕分けされるようになる。

【0055】

まず、ガラス基板(30)の上面に付着された異物の検出過程及び方法は、基本的に、前記ガラス基板(30)の上部の一側面から上部の他側面まで到達するように、ガラス基板(30)の上面にレーザー光(59)を照射する第1ステップと、第1ステップで照射されたレーザー光(59)がガラス基板(30)の上面に照射された後、異物によって散乱される光を受光する第2ステップと、第2ステップで出力された映像信号を分析して、異物がガラス基板(30)に存在するか否かを判断する第3ステップとを通じて行われる。

【0056】

ガラス基板の下面に存在する異物を検出するためには、ガラス基板(30)の下部の一側面から照射されて、下方の他側面まで到達するように、ガラス基板(30)下面にレーザー光(69)を照射する第4ステップと、第4ステップで照射されたレーザー光(69)がガラス基板(30)の下面に照射された後、異物によって散乱される光を受光する第5ステップとをさらに行い、上述した第3ステップにおいて、前記第2ステップ及び第5ステップで出力された映像信号を分析し、検出された異物が、前記ガラス基板の上面または下面のどちらの面に付着されているのかを判断するように構成されてなる。

【0057】

以下においては、ガラス基板に存在する異物の検出、及び検出された異物がガラス基板のどちらの面に存在するのかを把握するための具体的な方法について説明する。

【0058】

ガラス基板(30)の上面に付着して移動されている異物(81)が、上部レーザー光(59)が照射されている領域に到達すると、上部レーザー光の入射光(55)または反射光(57)の一部は、前記ガラス基板(30)の上面に付着した異物(81)によって任意の角度で散乱(83)され、前記ガラス基板(30)の上部に配置された上部検出カメラ(11)に受光される。

【0059】

図4の‘11−81’は、前記ガラス基板(30)の上面に付着した異物(81)によって散乱反射された上部レーザー光を、前記上部検出カメラ(11)が感知して表示した、異物検出イメージ画面を示したものである。図示されたように、散乱反射される光が多くなればなるほど、異物検出イメージの大きさはより大きく表示されて、ガラス基板(30)の上面に異物(81)が存在していることを、作業者に視覚的に表示して提供するようになる。

【0060】

ガラス基板(30)の上面に付着して移動されている異物(81)が、上部レーザー光(59)が照射されている領域を通過して、下部レーザー光が照射されている領域(69)に到達すると、下部レーザー光(69)の入射光または反射光は上面異物による影響(すなわち、散乱及び反射)を受けないため、下部レーザー光の入射光の大部分は、そのまま反射光となって外部に反射されてしまい、入射光のうち相対的に少ない量のレーザー光だけがガラス基板の上面に透過されて、上面異物による散乱反射が生じる。

【0061】

下部レーザー光の透過光のうち、上面異物によって散乱反射された光は、前記下部検出カメラ(13)によって検出されて、検出された映像信号に基づいて生成されて提供されたイメージ画面は、図4の‘13−81’の通りである。下部レーザー光の透過光は、その量が相対的に非常に少なくて、前記透過光によって発生する上面異物の散乱信号の強度もまた弱くなり、これにより、図4の‘13−81’に示されているように、その検出イメージは、全体的に暗い空白状態として表示されるか、或いは検出された異物映像の解像度が非常に低くて、鮮明ではないイメージの形態として表れる。

【0062】

以上で検討したように、本発明にかかるガラス表面の異物検査装置は、ガラス基板(30)に付着した異物を検出するためのレーザー光照射部(51、53)を、ガラス基板(30)の上側面と下側面にそれぞれ1つずつ所定の間隔を開けて具備し、レーザー光照射部から出射される光は、ガラス基板(30)の移送方向に垂直な方向に所定の傾斜角を成して照射されるように構成されており、前記のような構成を通じて生成されて提供される異物表示画面を介して、検出カメラ(11、13)に感知された異物が、ガラス基板(30)のどちらの面に付着されているのかを正確に把握することが可能となる。

【0063】

すなわち、ガラス基板(30)上面に付着した異物の場合、上部レーザー光が照射される領域では、多量のレーザー光(入射光または反射光)が上面異物とぶつかって散乱反射され、下部レーザー光が照射される領域では、非常に少ない量のレーザー光(透過光)が上面異物によって散乱反射されるようになるため、上部及び下部検出カメラ(13)に感知される散乱信号の強度は、明らかな差を示すようになる。

【0064】

したがって、上部検出カメラ(11)を介して生成されて提供された上面異物表示画面(11−81)には、異物検出イメージが鮮かに表示されて提供され、下部検出カメラ(13)を介して生成されて提供された上面異物表示画面(13−81)には、全体的に暗い空白状態、または解像度の非常に低いイメージの形態で表示されて提供された場合は、作業者は、検出された異物がガラス基板(30)の上面に位置する異物であることを正確に把握することができる。

【0065】

ガラス基板(30)の下面に付着された異物の検出過程及び方法は、上述した上面異物の検出過程及び方法と同等であるので、その相違点のみについて説明することにする。

【0066】

ガラス基板(30)の下面に付着した異物が移動され、前記上部レーザー光(59)が照射されている領域に到達すると、上面異物が前記下部レーザー光(69)領域に到達した場合と同じ理由で、検出された散乱信号の強度は非常に微々たるものとなり、図4の下面異物表示画面(11−91)のように、全体的に暗い空白状態で表示されるか、或いは表示された異物の解像度が非常に低いため、鮮かではない状態で表示される。

【0067】

ガラス基板(30)の下面に付着した異物が、上部レーザー光(59)が照射されている領域を通過して、下部レーザー光(69)が照射されている領域に到達すると、上面異物が前記上部レーザー光の領域に到達した場合と同じ理由で、検出された散乱信号の強度は非常に増大されて、下部検出カメラ(13)によって生成されて提供される下面異物表示画面(13−91)には、異物検出イメージが鮮かに表示されて提供される。

【0068】

したがって、提供される一対の下面異物表示画面(11−91、13−91)が、上述したような形態で表示されて提供された場合は、作業者は、前記異物がガラス基板(30)の下面に付着された異物であることを正確に把握することができる。

【0069】

図5は、ガラス基板(30)の平坦度の変化と関係なく、ガラス表面の異物を正確に検出することのできる原理を説明するための動作図である。

図5(a)は、移送中のガラス基板(30)が、平坦に、且つ正常な位置で移送中であることを示したものであり、図5(b)に示されたガラス基板(31)は、平坦度が変化したガラス基板(31)であって、正常な位置(30)から上部側に‘△’ほど平坦度が変化された状態で移送中にあることを示している。また、図5において、上部検出カメラ(11) によって、ガラス基板(30)の上部に照射される領域を図面符号‘50’で示した。

【0070】

従来、ガラス表面の異物検査装置は、上述したように、移送中に発生するガラス基板(30)平坦度の変化に適切に対応しきれず、ガラス基板(30)に付着された異物の検出精密度が非常に低下する問題があった。

ところが、本発明にかかるガラス表面の異物検査装置は、ガラス基板(30)の平坦度に変化が発生しても、常に一定した位置でガラス基板(30)の一側面からレーザー光(59)が照射されているため、異物の検査において、基板(30)の平坦度の変化による影響を最小化することができる。

【0071】

図5(a)及び(b)を参照して具体的に説明すると、上面異物検出過程において検討すると、上部レーザー光(59)が照射されている領域に到達したガラス基板(30)が、完全平面位置(すなわち、ガラス基板‘30’の位置)から‘△’ほど上向きに屈曲されてより高い支点(すなわち、ガラス基板‘31’の位置)に位置された場合であっても、前記ガラス基板(31)の上面は、前記上部レーザー光(59)の内部に依然として含まれた状態を保持するようになり、これにより、前記ガラス基板(30)の上面に付着された異物による散乱反射もまた正常的に起こり、異物の検出を正確に行うことが可能となる。

【0072】

これは、本発明にかかるガラス表面の異物検査装置は、上部レーザー光(59)をガラス基板(30)の移送方向に垂直な方向に照射するとともに、上部レーザー光(59)が、ガラス基板(30)の上面から所定の傾斜角を成して斜めに入射するように構成されることで、移送中のガラス基板(30)に‘△’ほどの平坦度の変化が発生しても、ガラス基板(31)の上面は、常に前記レーザー光の幅方向内面(図7;Φ)に含まれることができるためである。

【0073】

以上で本発明の特定の実施形態が説明されて示されたが、本発明の技術的な思想から逸脱しない範囲で、当業者により多様に変形されて、実施されることができるのは明らかである。それらの変形された実施形態は、本発明の思想及び範囲から個別的に理解されてはならないものであり、本発明に添付された請求の範囲内に属するものとして理解すべきである。

【符号の説明】

【0074】

11:上部検出カメラ

13:下部検出カメラ

30:ガラス基板

51:上部レーザー光照射部

53:下部レーザー光照射部

59:レーザー光

90:検出信号処理部

100:ガラス基板の移送方向

【技術分野】

【0001】

本発明は、ガラス表面の異物検査装置及び検査方法に関するものであり、より具体的には、マイクロ回路パターンが蒸着される面の異物を、ガラス基板の平坦度に関係無く正確に検査することのできる、ガラス表面の異物検査装置及び検査方法に関する。

【背景技術】

【0002】

平板ディスプレイに用いられるガラスの表面に異物がある場合、このような異物の上にマイクロ回路パターンが蒸着されると、マイクロ回路パターンの不良が誘発される。したがって、マイクロ回路パターンを蒸着する前に、供されるガラス基板(特に、回路が蒸着されるべきガラス表面)上に異物があるか否かを正確に検査しなければならない。

【0003】

ガラス基板の表面の検査は、ガラス基板を移送させながら、カメラを利用して検査することになるため、移送中にガラス基板の平坦度が変わることが発生しても正確な検査が行わなければならない。このために、従来の検査装置では、非常に小さな厚さのレーザー照明を、ガラス基板の移送方向から大きな傾斜を形成しながら照射し、ガラス基板の平坦度が変わることを補償するために、カメラとガラス基板との間の距離を一定に維持するための自動距離調節装置を付加的に使用していた。しかし、このような従来のガラス基板の異物検査装置は、異物が、回路が蒸着されるガラス表面(上面)と回路が蒸着されないガラス表面(下面)の内どちらの面に付着されているのかを判別することに限界があり、ガラス基板の平坦度の変化によって検査の正確度が影響を受ける問題があった。

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、上述したような問題点を解決するために成されたものであって、マイクロ回路が蒸着されるガラス表面上に発生可能な異物を正確に検査することのできるガラス表面の異物検査装置及びその方法を提供することを目的とする。

本発明のさらに別の目的は、移送中のガラスの平坦度が変わっても、自動距離調節装置のような別途の付加装置を設けることなく、ガラス表面に発生可能な異物を正確に検査することのできるガラス基板表面の異物検査装置及び方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

上述した目的を達成するための本発明にかかるガラス表面の異物検査装置は、前記ガラス基板の上部の一側面から照射され、上部の他側面まで到達するレーザー光を照射する上部レーザー光照射部と、前記上部レーザー光照射部から照射されたレーザー光が前記ガラス基板の上面に照射された後、異物によって散乱される光を受光する上部検出カメラと、前記ガラス基板の下部の一側面から照射され、下部の他側面まで到達するレーザー光を照射する下部レーザー光照射部と、前記下部レーザー光照射部から照射されたレーザー光が前記ガラス基板の下面に照射された後、異物によって散乱される光を受光する下部検出カメラと、前記上部検出カメラ及び下部検出カメラから出力された映像信号を分析して、前記ガラス基板における異物の存在する位置を判断する検出信号処理部と、を含むことを特徴とする。

【発明の効果】

【0006】

本発明にかかるガラス表面の異物検査装置及びその方法によると、ガラス基板に付着された異物を洩れなく正確に検出することができるのは勿論、回路が蒸着されるガラスの表面に異物が発生したか、或いは回路が蒸着されないガラスの表面に異物が発生したかを正確に把握することが可能となる。

また、本発明にかかるガラス表面の異物検査装置及びその方法によると、ガラス基板の平坦度にかかわらず、より正確に異物の発生の有無を検査することができ、従来装置で使用された自動距離調節装置が不要となるため、設備コストを低減することができ、施設の保持及びメインテナンスが非常に容易となる。さらに、本発明の照明方法は、一台の照明で、従来技術に比べてより広範囲な面積を照射することができる利点がある。

【図面の簡単な説明】

【0007】

【図1】本発明にかかるガラス表面の異物検査装置の好ましい実施形態を概略的に示した構成図である。

【図2a】図1のA−A’方向断面図である。

【図2b】図1のB−B’方向断面図である。

【図3】ガラス基板に付着された異物と、前記ガラス基板に照射される上部レーザー光の経路を概略的に示した実施形態である。

【図4】本発明にかかるガラス表面の異物検査装置を介してガラス基板に付着した異物を検出し、これを視覚的に表示する様子を示した実施形態である。

【図5】ガラス基板の平坦度変化と関係無く、ガラス表面の異物を正確に検出することのできる原理を説明するための動作図である。

【図6】本発明レーザー光の好ましい照射角度を説明するための図である。

【図7】本発明で用いられたレーザー光の形状を説明するための図である。

【発明を実施するための形態】

【0008】

本発明にかかるガラス表面の異物検査装置は、ガラス基板(30)の異物を検出するための上部レーザー光照射部(51)をガラス基板(30)の上部の一側面に具備し、上部レーザー光照射部が配置された箇所から所定の間隔を開けて、下部レーザー光照射部(53)をガラス基板(30)の下部の一側面にそれぞれ具備して、前記レーザー光照射部(51、53)から出射されるレーザー光はそれぞれ前記ガラス基板(30)の一側面から照射されて、他側面まで到達するように照射される。さらに好ましくは、前記ガラス基板(30)の移送方向に垂直な方向に照射されるように構成することで、ガラス基板の表面に付着された異物を洩れなく正確に検出することができると共に、その異物がガラス基板(30)のどちらの面に存在するかが容易に把握できるようにすることを特徴とする。

【0009】

以下において、本発明にかかるガラス表面の異物検査装置の好ましい実施形態を、添付の図面を参照して詳細に説明する。

【0010】

その説明の前に、上部レーザー光照射部(51)と下部レーザー光照射部(53)とがそれぞれ設けられる前記一側面とは、直方形形状に準備されたガラス基板(30)の4つの角部において、ガラス基板(30)の移送方向に平行に並んで位置する2つの角部のうちのいずれか1つの角部を称し、前記他側面とは、前記一側面に対向して位置する角部であり、前記2つの角部のうち残りの1つの角部を称する。

【0011】

図1は、本発明にかかるガラス表面の異物検査装置の好ましい実施形態を概略的に示した構成図であり、図2aは、図1のA−A’方向の断面図である。

【0012】

図1、図2a及び図2bを参照すると、本発明にかかるガラス表面の異物検査装置は、ガラス基板(30)の上部の一側面から照射され、上部の他側面まで到達するレーザー光を照射する上部レーザー光照射部(51)と、上部レーザー光照射部(51)から照射されたレーザー光(59)がガラス基板(30)の上面に照射された後、ガラス基板(30)に存在する異物によって散乱されるレーザー光を受光する上部検出カメラ(11)と、ガラス基板(30)の下部の一側面から照射され、下方の他側面まで到達するレーザー光を照射する下部レーザー光照射部(53)と、下部レーザー光照射部(53)から照射されたレーザー光がガラス基板(30)の下面に照射された後、散乱される光を受光する下部検出カメラ(13)と、上部検出カメラ(11)及び下部検出カメラ(13)から入力された映像信号に基づいて、上面または下面に付着された異物に関する情報を判断する検出信号処理部(90)とを含む。

【0013】

また、上部レーザー光照射部(51)及び下部レーザー光照射部(53)からそれぞれ出力されるレーザー光は、上述したように、ガラス基板(30)の一側面から出発して他側面へ到達するまで、ガラス基板の一面を横断しながら照射され、好ましくは、前記ガラス基板(30)の移送方向に垂直な方向に照射されるように構成する方が好適である。

【0014】

ガラス基板(30)は、LCDのようなディスプレイ装置のパネルに用いられる薄いガラス材質の基板であって、一般に、0.5乃至0.7mmの板厚で構成され、一面(以下、上面と称する)は、マイクロ回路パターンが蒸着形成されて、前記一面に反対側の他の面(以下、下面と称する)は、回路パターンが形成されない面として存在する。図面符号“100”は、ガラス基板(300)の移送方向を表わす。

【0015】

レーザー光照射部(51、53)は、ガラス基板(30)の上面にレーザー光を照射する上部レーザー光照射部(51)と、下面にレーザー光を照射する下部レーザー光照射部(53)とで構成され、ガラス基板の上・下面に照射される前記レーザー光は、好ましくは、略100mmの幅と、0.65mm乃至0.95mmの厚さを有して、前記レーザー光照射部から出力されるように構成される。

【0016】

また、上記で説明したレーザー光の幅(約100mm)は、略1mの幅を有するガラス基板(30)に好ましい寸法であり、その幅が1mに限定されるものではないことは言うまでもない。

例えば、工程ガラス基板(30)が1m以上の幅を有するガラス基板(30)であれば、前記レーザー光は100mm以上の幅を有するようにし、一方、工程ガラス基板(30)が1m以下の幅を有するものであれば、前記レーザー光は100mm以下の幅を有するように構成する方が好ましい。

【0017】

上部レーザー光照射部(51)は、ガラス基板(30)の上面に付着された異物を検出するための手段であり、上部レーザー光照射部(51)から出力されるレーザー光(59)は、所定の厚さと幅を有して、前記ガラス基板(30)の上面に入射する。

【0018】

図7は、本発明において用いられるレーザー光の形状を説明するための図である。図7(a)に示されているように、図面の前方へと移送中であるガラス基板(30)の上面の側面からレーザー光(59)が照射されており、図7(b)は、図7(a)のA−A’断面図を示した図である。図7(b)に示されているように、レーザー光(59)は、ガラス(30)の幅方向(w)には小さい厚さ(T)を有し、ガラス基板(30)の高さ(t)方向には広い幅(Φ)を有する長方形の形状を有する方が、平坦度の一定していないガラス基板(30)の異物の検査を行うために有利である。

【0019】

また、前記レーザー光(59)は、その幅に該当する面が、前記ガラス基板(30)の一面から、少なくとも60゜以上の傾き(好ましくは、その幅に該当する面が前記ガラス基板(30)に垂直となる)を形成して照射されるようにした方が好ましい。

ガラス基板(30)の上面に入射するレーザー光(59)の具体的な特徴について検討すると、以下のようである。

【0020】

図1及び図2a(a)に示されているように、前記上部レーザー光照射部(51)から出力される上部レーザー光(59)は、ガラス基板(30)の移送方向に垂直な方向に照射するが、前記ガラス基板(30)に照射されている上部レーザー光の領域に位置したガラス基板(30)の上面領域は、全面が前記レーザー光の内部に含まれるようにする。さらに、前記上面領域に反対側の下面領域は最大限に前記レーザー光の内部に含まれないよう、照射されるようにする方が好ましい。

【0021】

このことは、上面に入射するレーザー光(59)が下面に透過される量を最小化して、上面に位置した異物によって散乱されるレーザー光の信号の強度が、下面に透過して下面に位置した異物によって散乱されるレーザー光の信号の強度よりも遥かに大きくなるように誘導することにより、ガラス基板(30)の上面と下面に存在する異物をできるだけ完璧に区分して検出するためのことである。

【0022】

したがって、上述したような目的に最も符合する理想的な上部レーザー光の照射角は、ガラス基板(30)に平行して入射するが、前記ガラス基板(30)の上面のうちの前記レーザー光(59)が入射している領域は、前記上部レーザー光(59)の内部にその全面が含まれるように、また、下面領域は、その全面が前記上部レーザー光の内部に含まれないようにして、前記上部レーザー光(59)を照射することである

【0023】

しかしながら、上述したように、レーザー光をガラス基板(30)に平行するように照射する場合、上面と下面に存在する異物を完璧に区分して検出することのできる精密度は極大化し得るものの、以下のような短所がある。

【0024】

すなわち、移送されるガラス基板(30)は、移送装置とガラス基板(30)そのものの屈曲に起因して、異物の検出のための移送中にガラス基板(30)の平坦度に変化が発生するようになる。したがって、上述したように、上部レーザー光(59)を前記ガラス基板(30)に平行に照射する場合、上述したようなガラス基板(30)の平坦度の変化によって、

1)ガラス基板(30)の上面が、前記上部レーザー光の内部に含まれずに離脱するか、或いは、

2)上面は勿論、下面にまで前記上部レーザー光(59)の内部に全て含まれてしまう場合が生じる可能性がある。

【0025】

1)の場合、ガラス基板(30)の上面に異物が存在するにもかかわらず、検出することができずに通過されてしまう問題が発生し、2)の場合は、上面に存在する異物が、後述する上部検出カメラ(11)はもちろん、下部検出カメラ(13)の両方共から類似した信号の強度で検出されて、表示されてしまい、検出された異物がガラス基板(30)のどちらの面に存在するのかを区分しづらくなる問題が発生する恐れがある。

【0026】

以上のような短所を補うために、本発明の好ましい実施形態にかかるレーザー光は、図2a(b)に示されているように、前記ガラス基板(30)の上面から所定の傾斜角(θ)を成して斜めに照射されるようにし、前記傾斜角(θ)は、0.06度乃至6度の低い角で入射するように構成した。

【0027】

傾斜角(θ)は、移送中のガラス基板(30)に発生可能な平坦度の変化程度を考慮した照射角であり、前記上部レーザー光(59)が、前記したような範囲の低い照射角を成してガラス基板(30)の上面に照射される場合、ガラス基板(30)に平坦度の変化が発生するとしても、前記ガラス基板(30)の上面は、常に前記上部レーザー光の内部に含まれている状態を保持することができる。

【0028】

また、傾斜角を0.06度乃至6度の低い角で構成することにより、ガラス基板(30)の上面に入射する上部レーザー光(59)の大部分が反射されることとなり、ガラス基板(30)を透過する光の量が非常に少なくなって、透過された上部レーザー光の、下面に存在する異物によって発生する散乱を最小化することができ、それによって、上面と下面に存在する異物を完璧に区分して検出することが可能となる。

【0029】

以下においては、前記0.06度乃至6度の傾斜角について、図6に用いて具体的に説明することにする。説明の便宜上、ガラス基板(30)の板厚(t)は1mm、ガラス基板(30)の幅(L)は1000mmであり、レーザー光の幅(Φ)は100mmであると仮定する。尚、このような数値は、実際に生産中の装備及びガラスの数値とほぼ同様である。レーザー光は、図6(a)に示されているように、レーザー光(59)の下部がガラス基板(30)の反対側の下面に当接するようにした場合に、最も低い角を保持するようになり、図6(b)に示されているように、レーザー光(59)の上部がガラス基板(30)の反対側の上面に当接するようにした場合に、最も高い角を保持するようになる。図6(a)で、レーザー光(59)がガラス面と成す角度は、略0.06度に形成され、図6(b)で、レーザー光(59)がガラス面と成す角度は、略6度に形成される。したがって、本発明にかかるレーザー光(59)は、ガラス面と0.06度乃至6度を保持しながら、低い角で照射されるようにするのが好ましい。

【0030】

上部検出カメラ(11)は、上部レーザー光照射部(51)から出射された上部レーザー光(59)がガラス基板(30)の上面に照射された後、ガラス基板(30)に存在する異物によって散乱される光の受光を行う役割をする。

具体的に、上部検出カメラ(11)は、前記散乱される光を受光し、電荷に変換させて、画像を得るための電荷結合素子(CCD:Charge−Coupled Device)であり、CCDは、光ダイオードに受光されたフォトン(Photon)の量に応じて生成された電子量を利用して、情報を再構成することにより検出映像信号を作成し、検出映像信号は、検出信号処理部(90)に伝送される。

【0031】

図2bは、図1のB−B’方向の断面図である。図2bを参照すると、本発明にかかるガラス表面の異物検査装置は、ガラス基板(30)に付着された異物が、基板(30)のどちらの面に付着されているのかを正確に把握できるように、もう1つのレーザー光照射部(以下、下部レーザー光照射部;53)と、検出カメラ(以下、下部検出カメラ;13)とを具備する。

【0032】

下部レーザー光照射部(53)は、上述した上部レーザー光照射部(51)と同様に、ガラス基板(30)の移送方向に垂直な方向に下部レーザー光が照射されるように配置され、前記下部レーザー光(69)は、前記ガラス基板(30)の下面から、所定の傾斜角(θ)を成して斜めに照射されるようにし、前記傾斜角(θ)は、0.06度乃至6度の低い角で入射するように構成される。

【0033】

すなわち、上部レーザー光照射部(51)は、ガラス基板(30)の上部側面の近くに設けられて、ガラス基板(30)の上面に上部レーザー光(59)を照射し、下部レーザー光照射部(53)は、ガラス基板(30)の下面の近くに設けられて、下面に下部レーザー光(69)を照射するものである。より正確に言えば、上部レーザー光照射部(51)は、ガラス基板(30)の位置する垂直延長領域の外部に位置した上部側面に位置され、ガラス基板(30)の上面に光を照射するということが分かり、下部レーザー光照射部(53)は、ガラス基板(30)の位置する垂直延長領域の外部に位置した下部側面に位置され、ガラス基板(30)の下面に光を照射することが分かる。

【0034】

下部検出カメラ(13)は、前記上部検出カメラ(11)と同様に、下部レーザー光照射部(53)から出射された下部レーザー光(69)が、前記ガラス基板(30)の下面に照射された後、前記ガラス基板(30)に存在する異物によって散乱される光を受光する役割をする。

【0035】

また、本発明の好ましい実施形態にかかる前記下部検出カメラ(13)は、前記下部レーザー光(69)が照射される領域の上部に配置されるように構成したが、前記下部レーザー光(69)が照射される領域の下部に配置しても、同一の目的を達成することができるのは言うまでもない。

【0036】

さらに、前記下部検出カメラ(13)もまた前記検出信号処理部(90)と電気的に連結されて、前記下部検出カメラ(13)から検出された映像信号は、前記検出信号処理部(90)に入力される。

【0037】

また、前記上部レーザー光照射部(51)及び下部レーザー光照射部(53)は、所定の間隔を維持しながら配置されるが、前記間隔は、前記上部及び下部レーザー光から出力される各レーザー光の経路が互いの間で影響されなくなる程度であれば良い。

【0038】

検出信号処理部(90)は、ガラス基板(30)の上面に照射された上部レーザー光(59)と後述する下部レーザー光(69)が異物によって散乱されて、上部検出カメラ(11)及び下部検出カメラ(13)で検出された映像信号を分析処理し、それを視覚的に表示することにより、当該異物がガラス基板(30)のどちらの面に付着されているのかを区分可能とし、当該異物の大きさを計算して、作業者に提供してくれる。

【0039】

具体的に、検出信号処理部(90)は、上部検出カメラ(11)及び下部検出カメラ(13)から入力された映像信号に基づいて、上面または下面に付着された異物に関する情報を視覚的に表示する、一対の‘異物表示画面’を提供し、一対の‘異物表示画面’は、詳細に、上面に付着した異物(以下、上面異物という)に関する情報を提供する一対の‘上面異物表示画面’(11−81、13−81)と、下面に付着した異物(以下、下面異物という)に関する情報を提供する一対の‘下面異物表示画面’(11−91、13−91)とに仕分けされる。

【0040】

すなわち、作業者は、前記検出信号処理部(90)を通じて提供された一対の異物表示画面を介して、検出された異物がガラス基板(30)の上面に付着されたものか、或いは下面に付着されたものかを判断することが可能となる。

【0041】

図4を参照して説明すると、先ず、一対の上面異物表示画面は、ガラス基板(30)の上面に付着された異物に関する検出イメージであって、1つ(11−81)は、上面異物が上部検出カメラ(11)によって検出された映像信号に基づいて生成され、提供されたイメージ画面の一例であり、もう1つ(13−81)は、上面異物が下部検出カメラ(13)によって検出された映像信号に基づいて生成され、提供されたイメージ画面の一例である。

【0042】

次に、一対の下面異物表示画面(11−91、13−91)は、ガラス基板(30)の下面に付着された異物に関する検出イメージであって、1つ(11−91)は、下面異物が上部検出カメラ(11)によって検出された映像信号に基づいて生成され、提供されたイメージ画面の一例であり、もう1つ(13−91)は、下面異物が下部検出カメラ(13)によって検出された映像信号に基づいて生成され、提供されたイメージ画面の一例である。

【0043】

すなわち、本発明では、ガラス基板(30)の上面にレーザー光を照射して、異物によって散乱される光を受光し、映像イメージとして出力するステップと、ガラス基板(30)の下面にレーザー光を照射して、異物によって散乱される光を受光し、映像イメージとして出力するステップとを通じて作業者にイメージ映像、つまり異物表示画面を提供し、作業者は、上部検出カメラ(11)によるイメージ映像と下部検出カメラ(13)によって検出されたイメージ映像とを比較し、どちらの信号がより強く表示されたのかを利用して、異物の付着位置をより正確に把握することが可能となる。

【0044】

また、上述した検出信号処理部(90)は、上部検出カメラ(11)及び下部検出カメラ(13)から入力された映像信号に基づいて生成されたイメージ映像自体を作業者に提供するように説明されており、示されている。したがって、異物の存在と、その異物がガラス基板のどちらの面に付着されているのかを、作業者が直接、提供を受けた前記イメージ映像を読み取ることによって把握できるように構成される。

【0045】

しかし、上部検出カメラ(11)及び下部検出カメラ(13)から入力することのできる多様な映像信号を条件値として、検出信号処理部(90)に入力された映像信号に基づいて算出された条件が、検出信号処理部(90)に既に設定されている条件を満足すれば、その満足した条件に対応する結果(すなわち、異物情報)を検出信号処理部(90)が、文字、数値及びイメージの形で出力するように構成することも可能であるのは言うまでもない。

【0046】

前記条件値とは、例えば、映像信号に異物が検出された条件、検出された異物の大きさによる条件、上部検出カメラによるイメージ映像と下部検出カメラによるイメージ映像とを比較して、どちらの信号がより強く表示されたのかによる条件等が挙げられる。

【0047】

以上のように構成する場合、異物の存在と、その異物がガラス基板のどちらの面に付着されているのかに関する情報を把握するために、作業者が、検出信号処理部(90)から提供を受けたイメージ映像を直接読み取る必要がなく、即席で直ぐ把握することが可能となる長所がある。

【0048】

以下においては、上述したような構成を有する本発明のガラス表面の異物検査装置の作用について詳細に説明する。

【0049】

図3は、ガラス基板(30)に付着された異物と、ガラス基板(30)に照射される上部レーザー光(59)の経路を概略的に示した実施形態であり、図4は、本発明にかかるガラス表面の異物検査装置を介してガラス基板(30)に付着された異物を検出し、それを視覚的に表示する様子を示した実施形態である。

【0050】

参照までに、図4に示された上部レーザー光(59)のうち、異物(81)が位置した領域のレーザー光の内部は、前記上部レーザー光(59)が散乱反射される作用を明確に説明するために、その陰影処理が省略されている。

【0051】

図3及び図4を参照すると、先ず、上部レーザー光照射部(51)から出力される上部レーザー光(59)を、前記ガラス基板(30)の移送方向に垂直な方向に照射して、前記ガラス基板(30)から0.06度乃至6度の傾斜角を成してガラス基板(30)の上面に斜めに入射するようにする。

【0052】

その説明の前に、ガラス基板(30)の上面と下面の互いに異なる位置にそれぞれ異物(81、91)が付着されているという仮定下で、本発明のガラス表面の異物検査装置の作用について説明することにする。

【0053】

ガラス基板(30)の上面に照射される上部レーザー光(59)を具体的に検討すると、ガラス基板(30)の上面に入射する入射光(55)と、前記入射光(55)のうち、前記上面に到達した後に反射された反射光(57)と、さらに、前記入射光(57)のうち、前記ガラス基板(30)を透過して下面に透過される透過光(53)とに仕分けされる。

【0054】

同様に、ガラス基板(30)の下面に照射される下部レーザー光もまた、ガラス基板の下面に入射する入射光と、前記入射光のうち、前記下面に到達した後に反射された反射光と、さらに、前記入射光のうち、前記ガラス基板を透過して上面に透過される透過光とに仕分けされるようになる。

【0055】

まず、ガラス基板(30)の上面に付着された異物の検出過程及び方法は、基本的に、前記ガラス基板(30)の上部の一側面から上部の他側面まで到達するように、ガラス基板(30)の上面にレーザー光(59)を照射する第1ステップと、第1ステップで照射されたレーザー光(59)がガラス基板(30)の上面に照射された後、異物によって散乱される光を受光する第2ステップと、第2ステップで出力された映像信号を分析して、異物がガラス基板(30)に存在するか否かを判断する第3ステップとを通じて行われる。

【0056】

ガラス基板の下面に存在する異物を検出するためには、ガラス基板(30)の下部の一側面から照射されて、下方の他側面まで到達するように、ガラス基板(30)下面にレーザー光(69)を照射する第4ステップと、第4ステップで照射されたレーザー光(69)がガラス基板(30)の下面に照射された後、異物によって散乱される光を受光する第5ステップとをさらに行い、上述した第3ステップにおいて、前記第2ステップ及び第5ステップで出力された映像信号を分析し、検出された異物が、前記ガラス基板の上面または下面のどちらの面に付着されているのかを判断するように構成されてなる。

【0057】

以下においては、ガラス基板に存在する異物の検出、及び検出された異物がガラス基板のどちらの面に存在するのかを把握するための具体的な方法について説明する。

【0058】

ガラス基板(30)の上面に付着して移動されている異物(81)が、上部レーザー光(59)が照射されている領域に到達すると、上部レーザー光の入射光(55)または反射光(57)の一部は、前記ガラス基板(30)の上面に付着した異物(81)によって任意の角度で散乱(83)され、前記ガラス基板(30)の上部に配置された上部検出カメラ(11)に受光される。

【0059】

図4の‘11−81’は、前記ガラス基板(30)の上面に付着した異物(81)によって散乱反射された上部レーザー光を、前記上部検出カメラ(11)が感知して表示した、異物検出イメージ画面を示したものである。図示されたように、散乱反射される光が多くなればなるほど、異物検出イメージの大きさはより大きく表示されて、ガラス基板(30)の上面に異物(81)が存在していることを、作業者に視覚的に表示して提供するようになる。

【0060】

ガラス基板(30)の上面に付着して移動されている異物(81)が、上部レーザー光(59)が照射されている領域を通過して、下部レーザー光が照射されている領域(69)に到達すると、下部レーザー光(69)の入射光または反射光は上面異物による影響(すなわち、散乱及び反射)を受けないため、下部レーザー光の入射光の大部分は、そのまま反射光となって外部に反射されてしまい、入射光のうち相対的に少ない量のレーザー光だけがガラス基板の上面に透過されて、上面異物による散乱反射が生じる。

【0061】

下部レーザー光の透過光のうち、上面異物によって散乱反射された光は、前記下部検出カメラ(13)によって検出されて、検出された映像信号に基づいて生成されて提供されたイメージ画面は、図4の‘13−81’の通りである。下部レーザー光の透過光は、その量が相対的に非常に少なくて、前記透過光によって発生する上面異物の散乱信号の強度もまた弱くなり、これにより、図4の‘13−81’に示されているように、その検出イメージは、全体的に暗い空白状態として表示されるか、或いは検出された異物映像の解像度が非常に低くて、鮮明ではないイメージの形態として表れる。

【0062】

以上で検討したように、本発明にかかるガラス表面の異物検査装置は、ガラス基板(30)に付着した異物を検出するためのレーザー光照射部(51、53)を、ガラス基板(30)の上側面と下側面にそれぞれ1つずつ所定の間隔を開けて具備し、レーザー光照射部から出射される光は、ガラス基板(30)の移送方向に垂直な方向に所定の傾斜角を成して照射されるように構成されており、前記のような構成を通じて生成されて提供される異物表示画面を介して、検出カメラ(11、13)に感知された異物が、ガラス基板(30)のどちらの面に付着されているのかを正確に把握することが可能となる。

【0063】

すなわち、ガラス基板(30)上面に付着した異物の場合、上部レーザー光が照射される領域では、多量のレーザー光(入射光または反射光)が上面異物とぶつかって散乱反射され、下部レーザー光が照射される領域では、非常に少ない量のレーザー光(透過光)が上面異物によって散乱反射されるようになるため、上部及び下部検出カメラ(13)に感知される散乱信号の強度は、明らかな差を示すようになる。

【0064】

したがって、上部検出カメラ(11)を介して生成されて提供された上面異物表示画面(11−81)には、異物検出イメージが鮮かに表示されて提供され、下部検出カメラ(13)を介して生成されて提供された上面異物表示画面(13−81)には、全体的に暗い空白状態、または解像度の非常に低いイメージの形態で表示されて提供された場合は、作業者は、検出された異物がガラス基板(30)の上面に位置する異物であることを正確に把握することができる。

【0065】

ガラス基板(30)の下面に付着された異物の検出過程及び方法は、上述した上面異物の検出過程及び方法と同等であるので、その相違点のみについて説明することにする。

【0066】

ガラス基板(30)の下面に付着した異物が移動され、前記上部レーザー光(59)が照射されている領域に到達すると、上面異物が前記下部レーザー光(69)領域に到達した場合と同じ理由で、検出された散乱信号の強度は非常に微々たるものとなり、図4の下面異物表示画面(11−91)のように、全体的に暗い空白状態で表示されるか、或いは表示された異物の解像度が非常に低いため、鮮かではない状態で表示される。

【0067】

ガラス基板(30)の下面に付着した異物が、上部レーザー光(59)が照射されている領域を通過して、下部レーザー光(69)が照射されている領域に到達すると、上面異物が前記上部レーザー光の領域に到達した場合と同じ理由で、検出された散乱信号の強度は非常に増大されて、下部検出カメラ(13)によって生成されて提供される下面異物表示画面(13−91)には、異物検出イメージが鮮かに表示されて提供される。

【0068】

したがって、提供される一対の下面異物表示画面(11−91、13−91)が、上述したような形態で表示されて提供された場合は、作業者は、前記異物がガラス基板(30)の下面に付着された異物であることを正確に把握することができる。

【0069】

図5は、ガラス基板(30)の平坦度の変化と関係なく、ガラス表面の異物を正確に検出することのできる原理を説明するための動作図である。

図5(a)は、移送中のガラス基板(30)が、平坦に、且つ正常な位置で移送中であることを示したものであり、図5(b)に示されたガラス基板(31)は、平坦度が変化したガラス基板(31)であって、正常な位置(30)から上部側に‘△’ほど平坦度が変化された状態で移送中にあることを示している。また、図5において、上部検出カメラ(11) によって、ガラス基板(30)の上部に照射される領域を図面符号‘50’で示した。

【0070】

従来、ガラス表面の異物検査装置は、上述したように、移送中に発生するガラス基板(30)平坦度の変化に適切に対応しきれず、ガラス基板(30)に付着された異物の検出精密度が非常に低下する問題があった。

ところが、本発明にかかるガラス表面の異物検査装置は、ガラス基板(30)の平坦度に変化が発生しても、常に一定した位置でガラス基板(30)の一側面からレーザー光(59)が照射されているため、異物の検査において、基板(30)の平坦度の変化による影響を最小化することができる。

【0071】

図5(a)及び(b)を参照して具体的に説明すると、上面異物検出過程において検討すると、上部レーザー光(59)が照射されている領域に到達したガラス基板(30)が、完全平面位置(すなわち、ガラス基板‘30’の位置)から‘△’ほど上向きに屈曲されてより高い支点(すなわち、ガラス基板‘31’の位置)に位置された場合であっても、前記ガラス基板(31)の上面は、前記上部レーザー光(59)の内部に依然として含まれた状態を保持するようになり、これにより、前記ガラス基板(30)の上面に付着された異物による散乱反射もまた正常的に起こり、異物の検出を正確に行うことが可能となる。

【0072】

これは、本発明にかかるガラス表面の異物検査装置は、上部レーザー光(59)をガラス基板(30)の移送方向に垂直な方向に照射するとともに、上部レーザー光(59)が、ガラス基板(30)の上面から所定の傾斜角を成して斜めに入射するように構成されることで、移送中のガラス基板(30)に‘△’ほどの平坦度の変化が発生しても、ガラス基板(31)の上面は、常に前記レーザー光の幅方向内面(図7;Φ)に含まれることができるためである。

【0073】

以上で本発明の特定の実施形態が説明されて示されたが、本発明の技術的な思想から逸脱しない範囲で、当業者により多様に変形されて、実施されることができるのは明らかである。それらの変形された実施形態は、本発明の思想及び範囲から個別的に理解されてはならないものであり、本発明に添付された請求の範囲内に属するものとして理解すべきである。

【符号の説明】

【0074】

11:上部検出カメラ

13:下部検出カメラ

30:ガラス基板

51:上部レーザー光照射部

53:下部レーザー光照射部

59:レーザー光

90:検出信号処理部

100:ガラス基板の移送方向

【特許請求の範囲】

【請求項1】

移送中のガラス表面に存在する異物の検査を行うガラス表面の異物検査装置において、

前記ガラス基板の上部の一側面から照射され、上部の他側面まで到達するレーザー光を照射する上部レーザー光照射部と、

前記上部レーザー光照射部から照射されたレーザー光が前記ガラス基板の上面に照射された後、異物によって散乱される光を受光する上部検出カメラと、

前記上部検出カメラから出力された映像信号を分析して、異物が前記ガラス基板にあるか否かを判断する検出信号処理部と、

を含むことを特徴とする、ガラス表面の異物検査装置。

【請求項2】

前記ガラス基板の下部の一側面から照射され、下部の他側面まで到達するレーザー光を照射する下部レーザー光照射部と、

前記下部レーザー光照射部から照射されたレーザー光が前記ガラス基板の下面に照射された後、異物によって散乱される光を受光する下部検出カメラと、

をさらに含み、

前記検出信号処理部は、前記上部検出カメラ及び下部検出カメラから出力された映像信号を分析して、前記ガラス基板における異物の存在する位置を判断することを特徴とする、請求項1に記載のガラス表面の異物検査装置。

【請求項3】

前記検出信号処理部は、前記上部検出カメラ及び下部検出カメラから入力された映像信号に基づいて、上面または下面に付着された異物に関する情報を視覚的に表示する異物表示画面を提供することを特徴とする、請求項2に記載のガラス表面の異物検査装置。

【請求項4】

前記上部レーザー光は、前記ガラス基板の上面から0.06度乃至6度の傾斜角をなして斜めに入射することを特徴とする、請求項1または2に記載のガラス表面の異物検査装置。

【請求項5】

前記下部レーザー光は、前記ガラス基板の下面から0.06度乃至6度の傾斜角をなして斜めに入射することを特徴とする、請求項2に記載のガラス表面の異物検査装置。

【請求項6】

前記上部レーザー光及び下部レーザー光は、前記ガラス基板の厚さ方向で定義される幅(φ)と、前記ガラス基板の移送方向で定義される厚さ(T)とを有し、前記レーザー光は、幅(φ)が厚さ(T)よりも大きく形成される長方形で具備されることを特徴とする、請求項1または2に記載のガラス表面の異物検査装置。

【請求項7】

移送中のガラス表面に存在する異物の検査を行うガラス表面の異物検査方法において、

前記ガラス基板の上部の一側面から照射され、上部の他側面まで到達するように基板の上面にレーザー光を照射する第1ステップと、

前記第1ステップで照射されたレーザー光が前記ガラス基板の上面に照射された後、異物によって散乱される光を受光する第2ステップと、

前記第2ステップで出力された映像信号を分析して、異物が前記ガラス基板にあるか否かを判断する第3ステップと、

を含むことを特徴とする、ガラス表面の異物検査方法。

【請求項8】

前記ガラス基板の下部の一側面から照射され、下方の他側面まで到達するように前記ガラス基板の下面にレーザー光を照射する第4ステップと、

前記第4ステップで照射されたレーザー光が前記ガラス基板の下面に照射された後、異物によって散乱される光を受光する第5ステップと、

をさらに含み、

前記第3ステップが、前記第2ステップ及び第5ステップで出力された映像信号を分析して、検出された異物が前記ガラス基板の上面または下面のどちらの面に付着されているかを判断することを特徴とする、請求項7に記載のガラス表面の異物検査方法。

【請求項9】

移送中のガラス表面に存在する異物が、ガラス基板の上面または下面のどちらの表面に付着されているかの検査を行うガラス表面の異物検査方法において、

前記ガラス基板の上面にレーザー光を照射して、異物によって散乱される光を受光し、映像イメージとして出力する第1ステップと、

前記ガラス基板の下面にレーザー光を照射して、異物によって散乱される光を受光し、映像イメージとして出力する第2ステップと、

を含むことを特徴とする、ガラス表面の異物検査方法。

【請求項1】

移送中のガラス表面に存在する異物の検査を行うガラス表面の異物検査装置において、

前記ガラス基板の上部の一側面から照射され、上部の他側面まで到達するレーザー光を照射する上部レーザー光照射部と、

前記上部レーザー光照射部から照射されたレーザー光が前記ガラス基板の上面に照射された後、異物によって散乱される光を受光する上部検出カメラと、

前記上部検出カメラから出力された映像信号を分析して、異物が前記ガラス基板にあるか否かを判断する検出信号処理部と、

を含むことを特徴とする、ガラス表面の異物検査装置。

【請求項2】

前記ガラス基板の下部の一側面から照射され、下部の他側面まで到達するレーザー光を照射する下部レーザー光照射部と、

前記下部レーザー光照射部から照射されたレーザー光が前記ガラス基板の下面に照射された後、異物によって散乱される光を受光する下部検出カメラと、

をさらに含み、

前記検出信号処理部は、前記上部検出カメラ及び下部検出カメラから出力された映像信号を分析して、前記ガラス基板における異物の存在する位置を判断することを特徴とする、請求項1に記載のガラス表面の異物検査装置。

【請求項3】

前記検出信号処理部は、前記上部検出カメラ及び下部検出カメラから入力された映像信号に基づいて、上面または下面に付着された異物に関する情報を視覚的に表示する異物表示画面を提供することを特徴とする、請求項2に記載のガラス表面の異物検査装置。

【請求項4】

前記上部レーザー光は、前記ガラス基板の上面から0.06度乃至6度の傾斜角をなして斜めに入射することを特徴とする、請求項1または2に記載のガラス表面の異物検査装置。

【請求項5】

前記下部レーザー光は、前記ガラス基板の下面から0.06度乃至6度の傾斜角をなして斜めに入射することを特徴とする、請求項2に記載のガラス表面の異物検査装置。

【請求項6】

前記上部レーザー光及び下部レーザー光は、前記ガラス基板の厚さ方向で定義される幅(φ)と、前記ガラス基板の移送方向で定義される厚さ(T)とを有し、前記レーザー光は、幅(φ)が厚さ(T)よりも大きく形成される長方形で具備されることを特徴とする、請求項1または2に記載のガラス表面の異物検査装置。

【請求項7】

移送中のガラス表面に存在する異物の検査を行うガラス表面の異物検査方法において、

前記ガラス基板の上部の一側面から照射され、上部の他側面まで到達するように基板の上面にレーザー光を照射する第1ステップと、

前記第1ステップで照射されたレーザー光が前記ガラス基板の上面に照射された後、異物によって散乱される光を受光する第2ステップと、

前記第2ステップで出力された映像信号を分析して、異物が前記ガラス基板にあるか否かを判断する第3ステップと、

を含むことを特徴とする、ガラス表面の異物検査方法。

【請求項8】

前記ガラス基板の下部の一側面から照射され、下方の他側面まで到達するように前記ガラス基板の下面にレーザー光を照射する第4ステップと、

前記第4ステップで照射されたレーザー光が前記ガラス基板の下面に照射された後、異物によって散乱される光を受光する第5ステップと、

をさらに含み、

前記第3ステップが、前記第2ステップ及び第5ステップで出力された映像信号を分析して、検出された異物が前記ガラス基板の上面または下面のどちらの面に付着されているかを判断することを特徴とする、請求項7に記載のガラス表面の異物検査方法。

【請求項9】

移送中のガラス表面に存在する異物が、ガラス基板の上面または下面のどちらの表面に付着されているかの検査を行うガラス表面の異物検査方法において、

前記ガラス基板の上面にレーザー光を照射して、異物によって散乱される光を受光し、映像イメージとして出力する第1ステップと、

前記ガラス基板の下面にレーザー光を照射して、異物によって散乱される光を受光し、映像イメージとして出力する第2ステップと、

を含むことを特徴とする、ガラス表面の異物検査方法。

【図1】

【図2a】

【図2b】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2a】

【図2b】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−197367(P2010−197367A)

【公開日】平成22年9月9日(2010.9.9)

【国際特許分類】

【出願番号】特願2009−90930(P2009−90930)

【出願日】平成21年4月3日(2009.4.3)

【出願人】(307047715)サムサン コーニング プレシジョン グラス シーオー エル ティー ディー (1)

【Fターム(参考)】

【公開日】平成22年9月9日(2010.9.9)

【国際特許分類】

【出願日】平成21年4月3日(2009.4.3)

【出願人】(307047715)サムサン コーニング プレシジョン グラス シーオー エル ティー ディー (1)

【Fターム(参考)】

[ Back to top ]