分包機

【課題】検出器6により散薬Pの重量を検出し、重量に基づいて振動フィーダ2を振動させ、散薬Pをターンテーブル3上へ移載し、ターンテーブル3から定量ずつ該散薬Pを取り出して分包する分包機1において、安価な検出器6を提供し、振動フィーダ2からの散薬Pの供給量を一定にする。

【解決手段】振動フィーダ2に連動して上下動自在に設けられた磁石と、磁石の位置を検出するホール素子とを具備してなる検出器6を備える分包機1を提供する。この分包機1は、検出器6の検出出力から、散薬Pの重量および振動フィーダ2の振動を算出し、この算出結果に基づいて振動フィーダ2の振動を制御する制御部7を備える。

【解決手段】振動フィーダ2に連動して上下動自在に設けられた磁石と、磁石の位置を検出するホール素子とを具備してなる検出器6を備える分包機1を提供する。この分包機1は、検出器6の検出出力から、散薬Pの重量および振動フィーダ2の振動を算出し、この算出結果に基づいて振動フィーダ2の振動を制御する制御部7を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は分包機に関し、特に振動フィーダの上下方向の変位量を検出可能な検出器、およびこの検出器の検出出力から散薬の重量を算出し、振動フィーダの振動を制御することを可能とする制御部を備えてなる分包機に関する。

【背景技術】

【0002】

従来から、病院等で調剤される散薬の分包のために、散薬を堆積するための環状溝を外周部上面に有するターンテーブルを具備し、このターンテーブルを回転させた状態で、振動フィーダからターンテーブルの環状溝へ散薬を分布供給し、掻き出し装置によって環状溝の散薬を適宜設定した分割数で分割して掻き出して包装装置に供給し、包装装置にて散薬を包装する構成の薬剤分包機(以下、単に分包機とも言う)が提供されている。

掻き出し装置は、1包分ずつ環状溝から目的量の散薬を掻き出して包装装置に供給する。1包分の散薬の量は、環状溝内の散薬をターンテーブルの外周方向において複数に分割した各区画の大きさ、すなわち個々の区画の分割用ターンテーブルの外周方向における範囲によって適宜設定できる。

【0003】

振動フィーダは、散薬が投入されるホッパと、このホッパの下方に配置され、ホッパ内の散薬を環状溝に落下させるシュートと、散薬を落下させるためにホッパに振動を与える振動装置とを具備する構成のものが一般的である。この振動フィーダは、ターンテーブル及びその駆動装置が搭載されている分包機のフレームの所定位置に取り付けられる。振動フィーダは、シュートの落下口がターンテーブルの環状溝の上方に位置されるように設置されている。

【0004】

この薬剤分包機にあっては、ターンテーブルを回転させた状態でホッパのシュートからターンテーブルの環状溝に散薬を供給することで環状溝に散薬を分布供給することができる。分布供給された散薬は、分割精度の確保のため、環状溝の周方向に均等に堆積されていることが必要である。

散薬を均等に堆積させるためには、振動フィーダから供給される散薬の単位時間当たりの供給量の均等性が要求される。

【0005】

ターンテーブルの環状溝上に散薬を均等に分布供給する分包機としては、例えば特許文献1〜3に記載されたものがある。

特許文献1には、散薬の供給開始からの経過時間に応じて、あらかじめ設定された振動出力を振動手段に送ることによって、振動フィーダから供給される散薬の定量供給を試みた分包機が開示されている。

【0006】

特許文献2には、散薬の供給開始からの経過時間に応じて、ターンテーブルの回転速度を上昇させることで、安定した散薬の分布を可能とする分包機が開示されている。

特許文献3には、ターンテーブルの累積回転角度に応じて、散薬の供給量を増加させることで、散薬の分布の均一化を可能とする分包機が開示されている。

【0007】

また、一般的には、散薬を均等に分布供給する方法として、散薬の重量を重量センサにより測定し、散薬の減少に合わせて、振動フィーダへの加振を制御する方法がある。この方法における重量を計測する重量センサとしては、ロードセルが一般的である。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許第3377631号公報

【特許文献2】特許第3859793号公報

【特許文献3】特開2008−79956号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ところで、散薬の供給時間に応じて振動出力を変化させる方法(特許文献1)、散薬の供給時間に応じてターンテーブルの回転速度を変化させる方法(特許文献2)、およびターンテーブルの累積回転角度に応じて、散薬の供給量を増加させる方法(特許文献3)は、振動フィーダからの単位時間当たりの散薬の供給量が一定にならない場合があるという問題があった。

また、散薬の重量を重量センサにより測定し、散薬の減少に合わせて、振動フィーダへの加振を制御する従来の分包機は、散薬の重量の測定に高価なロードセルを使用するという構成であったため、分包機の価格が高くなるという問題があった。特に、ホッパ内の散薬の量が少なくなった場合の重量減少を精度良く検出することができる、高精度のロードセルは特に高価であり、製品のコストを増大させることが問題となっていた。

【課題を解決するための手段】

【0010】

本発明の分包機は、上下動自在に支持された振動フィーダにホッパより散薬を供給し、該振動フィーダを振動させつつ、前記散薬をターンテーブル上へ移載し、該ターンテーブルから定量ずつ散薬を取り出して分包する分包機において、前記振動フィーダの上下方向の変位量を検出する検出器を備えてなり、該検出器は、前記振動フィーダに連動して上下動自在に設けられた磁石と、該磁石の位置を検出するホール素子とを具備してなることを特徴とする。

本発明の分包機は、前記検出器の検出出力から前記散薬の重量と前記振動フィーダの振動を算出する制御部を備え、該制御部は、前記振動フィーダの振動を前記検出出力に基づいて制御することが好ましい。

また、本発明の分包機は、前記ホッパが前記振動フィーダ上に載置、または該振動フィーダの上方において上下動可能に支持され、前記ホッパの載置前および載置後の変位量の差と、予め定められた該ホッパの重量との比を用いて、前記散薬の重量を算出するゼロ点調整部を備えてなることを特徴とする。

【発明の効果】

【0011】

本発明の分包機によれば、振動フィーダに連動して上下動自在に設けられた磁石と、この磁石の位置を検出するホール素子とを備える検出器によって、振動フィーダの上下方向の変位量を検出する構成としたため、ロードセルを使用して重量を検出することによって振動フィーダの振動を制御する従来の分包機と比較して、安価な分包機を提供することができる。

また、本発明の分包機によれば、振動フィーダの振動を、検出器の検出出力に基づいて制御する制御部を備える構成としたため、散薬の重量および振動フィーダの振動に応じて、振動フィーダの振動を制御することが可能となる。

また、本発明の分包機によれば、ホッパが振動フィーダ上に載置、または振動フィーダの上方において上下動可能に支持され、ホッパの載置前および載置後の変位量の差と、予め定められたホッパの重量との比を用いて、散薬の重量を算出するゼロ点調整部を備える構成としたため、検出器の個体差や、散薬の重量の累積誤差などを吸収することができ、使用毎の微調整が不要となる。また、このゼロ点調整は、自動的に行われるため、使用者はゼロ点調整を行う必要がなくなり、利便性が高まる。そして結果的に分包時間の短縮を実現することができる。

【図面の簡単な説明】

【0012】

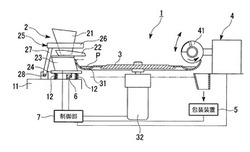

【図1】本発明に係る実施形態の概略構成図である。

【図2】本発明に係る実施形態における検出器の拡大図である。

【図3】本発明に係る実施形態の制御ブロック図である。

【図4】検出器によって検出された変位量の波形を示す図である。

【図5】重量算出のための係数を算出するためのグラフである。

【発明を実施するための形態】

【0013】

以下、本発明を図面に基いて詳細に説明する。

図1は、本発明の分包機1の実施形態を示す概略構成図である。

本発明の実施形態の分包機1は、振動フィーダ2と、該振動フィーダ2から供給される散薬Pが移載される環状溝31が外周上に形成された円形のターンテーブル3と、該環状溝31から散薬Pを掻き出す回転ブレード41を備えた掻き出し装置4と、該掻き出し装置4から掻き出された散薬Pを包装する包装装置5と、振動フィーダの上下方向の変位量を検出する検出器6とから構成されている。

【0014】

ターンテーブル3は、ターンテーブル駆動モータ32によって駆動される。振動フィーダ2はターンテーブル3の側部に、振動フィーダ2から供給された散薬をターンテーブル3の環状溝31に落下させるように配置されている。掻き出し装置4は、やはりターンテーブル3の側部に配置されており、掻き出し装置4の回転ブレード41が散薬Pを掻き出すために降下した際、回転ブレード41の外周が環状溝31に接するような位置に配置されている。包装装置5は、掻き出し装置4から掻き出された散薬Pを受け入れるため、掻き出し装置4の下方に配置されている。

【0015】

振動フィーダ2は、散薬Pを収容するホッパ21と、該ホッパ21と連通しており散薬Pをターンテーブル3の環状溝31に供給するシュート22と、振動フィーダ2全体を振動させることができる振動装置23と、振動フィーダ2全体を支えるベースプレート24とから構成されている。

ホッパ21はホッパ上下動機構25によって上下動させることが可能である。ホッパ上下動機構25は、ホッパ21の周囲でホッパ21を支持したり、ホッパ21をシュート22上に載置したりするホッパ支持枠26と、該ホッパ支持枠26から下方向に延在する棒状のホッパアーム27とから構成されており、ホッパアームは、分包機1のフレーム11に回転軸28を介して連結されている。ホッパアーム27は、図示しない駆動モータの駆動力によって回動可能であり、ホッパ21をシュート22上に載置したり、ホッパ21とシュート22との間隔を調整することを可能にしている。

ホッパ21の底面には孔が開口しており、ホッパ21内に収容された散薬Pは、シュート22に導かれるようになっている。

振動装置23は、振動フィーダ2全体を支えるベースプレート24の上面に配置されており、該振動装置23の上面にホッパ21およびシュート22が載置されている。振動装置23は図示しない駆動装置によって駆動される。

【0016】

振動フィーダ2は、分包機1を構成するフレーム11の上面に、圧縮コイルばね12を介して上下動可能に取付けられている。圧縮コイルばね12は、振動フィーダ2の下部に振動フィーダ2を支持するように配置されており、振動フィーダ2が上下動することを可能にするとともに、振動フィーダ2の振動を吸収するように構成されている。ベースプレート24の下面には、図示しない支持軸が設けられており、この支持軸は圧縮コイルばね12に対して同心軸上に配置され、振動フィーダ2の上下方向のガイドとなっている。

ホッパ21をシュート22上に載置した上で、空の状態のホッパ21に散薬Pを投入すると、散薬Pの重量によって振動フィーダ2は所定寸法下降する。以下、この下降距離を上下ストロークと称す。

【0017】

検出器6は、振動フィーダ2の下部、かつ分包機1のフレーム11の上部に配置されており、振動フィーダ2の上下方向の変位量を検出している。

図2に、検出器6の詳細図を示す。

検出器6は、振動フィーダ2側に固定され、散薬Pの重量によって上下方向に移動する振動フィーダ2に連動して上下動自在に設けられた磁石61と、分包機1側に固定され、該磁石61を、上下方向において挟むように配置されている1対のホール素子62とから構成されている。

磁石61は、振動フィーダ2のベースプレート24の下面に取付けられた磁石ステー63を介して、振動フィーダ2の下方に、振動フィーダ2と所定距離を隔てて取付けられている。

【0018】

1対のホール素子63は、上側の第1ホール素子63aと下側の第2ホール素子63bとからなり、分包機1のフレーム11の上面に取付けられたステー64に固定された、ホール素子ケース65の内部に設置されている。1対のホール素子63は、ホール素子ケース65の内側上部および内側下部に、上下方向に対向するように配置されている。

磁石61は、この対向するホール素子63の間に、振動フィーダ2の上下動に伴い往復運動をするように配置されている。第1ホール素子62aは、ホッパ21が空の状態のとき、磁石61との間隔が所定寸法となるような位置に配置されている。第2ホール素子62bは、ホッパ21に散薬Pが満載されている状態のとき、磁石61との間隔が所定寸法となるような位置に配置されている。1対のホール素子63どうしの間隔は、前述した上下ストロークに上記磁石61とホール素子62との間隔および磁石の上下方向の長さを加算した値より大きくなるように設定されていることは言うまでもない。

【0019】

また、分包機1は、分包機1全体の駆動を制御するための制御部7を備えている。制御部7は、検出器6から出力される検出出力を受信するために、検出器6と接続されている。また、制御装置7は、振動装置23を駆動するために、振動装置23と接続されている。さらに、テーブル駆動モータ32、掻き出し装置4、包装装置5も制御部7と接続されている。

【0020】

また、本発明の分包機1は、図示しないゼロ点調整部を備えている。ゼロ点調整部は、散薬Pの重量決定に必要な係数を決定するとともに、散薬Pを投入する前の重量値をゼロにリセットする機能を有する(詳細については後述する)。

【0021】

次に、図1に示した全体外略図、図2に示した検出器の詳細図、図3に示したブロック図、および図5に示したグラフを参照して、本発明の分包機1の作用について説明する。

まず、空の状態のホッパ21をシュート22に載置する。ホッパ21の重量はHとする。この際、ホッパ21の全重量がシュート22に掛かるように、ホッパ支持枠26は、ホッパ21に対していかなる支持力も発揮しないような位置まで下降している。

ホッパ21の重量Hによって、振動フィーダ2が下降し、この下降に連動して磁石61が下方に移動する。ホール素子62は磁石61の移動を検知し、検出器6は変位量A1(図5参照)を測定する。

次にホッパ21を上昇させ、シュート22に一切の荷重が掛からない状態にし、この状態の変位量A2を測定する。

ゼロ点調整部は、変位量A1と変位量A2の差を算出する。以下この差を△Aとする。

ホッパ21の重量Hは、予め定められている。ゼロ点調整部はこの重量HとΔAより、散薬Pの重量決定に必要な係数H/△Aを算出する。

【0022】

次に再び、空の状態のホッパ21をシュート22上に載置し、待機状態にする。このとき、ゼロ点調整部は、この状態における重量をゼロとする。

次に、ホッパ21に散薬Pを投入すると、散薬Pの重量によって、振動フィーダ2が下降する。ホール素子62は、この下降を検知し、検出器6は変位量Dを決定する。

制御部7は、係数H/△Aに上記変位量Dを掛け合わせることによって、散薬Pの重量を決定する。この重量に基づいて制御部7は、振動フィーダ2の加振量を決定する。

この加振量に基づき、制御部7は駆動装置8を駆動し、散薬Pが定量供給されるように振動フィーダ2が振動される。この振動開始と同時に、ホッパ21はホッパ上下動機構25により徐々に上方に持ち上げられる。振動フィーダ2の振動開始と連動して、ターンテーブル3が、テーブル回転モータ32の駆動力によって回転を開始し、環状溝31上に散薬Pが移載される。

【0023】

振動フィーダ2の振動中も、変位量の計測は引き続き行われる。

図4に、振動フィーダ2の振動中に検出器6によって検出され制御部7に出力される、振動フィーダ2の変位量の出力波形401を示す。

出力波形401は、振動フィーダ2の上下方向の変位量を示している。制御部7は、この波形401の直流成分402(平均値)から散薬Pの重量を算出することができる。算出された重量に基づいて、制御部7は振動フィーダ2の加振量を決定し、駆動装置に信号を送る。本実施形態においては、散薬Pの重量が減るに従って、加振量を減少させるような制御を行う。

また、出力波形401の交流成分403(出力波形401から平均値を差し引いた波形)から、振動フィーダ2の振幅、振動周波数を算出することもできる。制御部7は、交流成分403から算出された振幅および振動周波数に基づいて、振動フィーダ2の振動をフィードバック制御している。

例えば、本実施形態の分包機1は、想定された振幅よりも振動フィーダ2の振幅が大きい場合に、駆動装置7への出力を小さくするような制御を行う。

【0024】

散薬Pが略供給し終えた段階で、ホッパ21は、最上部まで引き上げられ、よってホッパ21とシュート22との間隔が最大になる。最後に制御部7は、振動フィーダ2の振動が最大になるように振動フィーダ2を制御し、残存する散薬が排出される。

【0025】

本発明の分包機1は、振動フィーダ2に連動して上下動自在に設けられた磁石61と、この磁石61の位置を検出するホール素子62とを備える検出器6によって、重量を検出する構成としたため、ロードセルを使用して重量を検出することによって振動フィーダの振動を制御する従来の分包機と比較して、安価な分包機を提供することができる。

振動フィーダ2の振動を、検出器6の検出出力に基づいて制御する制御部7を備える構成としたため、散薬Pの重量に応じて、振動フィーダ2の振動を制御することが可能となる。

また、制御部7は、検出器6から出力された変位量を、直流成分(重量)と交流成分(振幅、振動周波数)に分離して制御を行うため、重量に対して振動フィーダ2の振動による誤差が生じなくなり、より正確な制御を行うことが可能となる。

また、出力波形401の交流成分403から、振動フィーダ2の振幅、振動周波数を算出し、制御部7にフィードバックすることにより、振動フィーダ2の振動を制御することによって、振動フィーダ2の個体差によらない安定した振動を得ることができる。

ゼロ点調整部を設け、ゼロ点調整を自動的に行うことによって、散薬投入前に計測された重量と、散薬分包後に測定された重量とが異なる場合などに問題となる、累積誤差が解消され、正確な散薬の供給が可能となる。また、検出器の個体差を吸収することができ、使用毎の微調整が不要となる。また、このゼロ点調整は、自動的に行われるため、使用者はゼロ点調整を行う必要がなくなり、利便性が高まる。そして結果的に分包時間の短縮を実現することができる。

【0026】

なお、振動フィーダを支持する圧縮コイルばねは、振動フィーダの重量によって、適宜変更することが可能である。この変更に伴う振動フィーダの上下動ストロークの変動に応じて、ホール素子のクリアランスは、適宜変更可能である。

散薬の重量に対する加振量は、使用者によって、最適にプログラム可能であり、例えば散薬がほとんどなくなった状態で、加振量を最大にするなどの制御も可能である。

また、振動フィーダは、シュートから落下する散薬が回転フィーダの環状溝に落下するような位置であれば、どのような位置に配置してもよい。掻き出し装置に関しても、回転フィーダが環状溝に分布供給された散薬を掻き出すことができれば、どのような位置に配置してもよい。

【符号の説明】

【0027】

1…分包機、2…振動フィーダ、3…ターンテーブル、4…掻き出し装置、5…包装装置、6…検出器、7…制御部、8…駆動装置、9…振動装置、11…フレーム、12…圧縮コイルばね、21…ホッパ、22…シュート、23…振動装置、24…ベースプレート、25…ホッパ上下動機構、26…ホッパ支持枠、27…ホッパアーム、28…回動軸、31…環状溝、32…テーブル駆動モータ、41…回転ブレード、61…磁石、62…ホール素子、63…磁石ステー、64…ステー、65…ホール素子ケース、401…出力波形、402…直流成分、403…交流成分、P…散薬。

【技術分野】

【0001】

本発明は分包機に関し、特に振動フィーダの上下方向の変位量を検出可能な検出器、およびこの検出器の検出出力から散薬の重量を算出し、振動フィーダの振動を制御することを可能とする制御部を備えてなる分包機に関する。

【背景技術】

【0002】

従来から、病院等で調剤される散薬の分包のために、散薬を堆積するための環状溝を外周部上面に有するターンテーブルを具備し、このターンテーブルを回転させた状態で、振動フィーダからターンテーブルの環状溝へ散薬を分布供給し、掻き出し装置によって環状溝の散薬を適宜設定した分割数で分割して掻き出して包装装置に供給し、包装装置にて散薬を包装する構成の薬剤分包機(以下、単に分包機とも言う)が提供されている。

掻き出し装置は、1包分ずつ環状溝から目的量の散薬を掻き出して包装装置に供給する。1包分の散薬の量は、環状溝内の散薬をターンテーブルの外周方向において複数に分割した各区画の大きさ、すなわち個々の区画の分割用ターンテーブルの外周方向における範囲によって適宜設定できる。

【0003】

振動フィーダは、散薬が投入されるホッパと、このホッパの下方に配置され、ホッパ内の散薬を環状溝に落下させるシュートと、散薬を落下させるためにホッパに振動を与える振動装置とを具備する構成のものが一般的である。この振動フィーダは、ターンテーブル及びその駆動装置が搭載されている分包機のフレームの所定位置に取り付けられる。振動フィーダは、シュートの落下口がターンテーブルの環状溝の上方に位置されるように設置されている。

【0004】

この薬剤分包機にあっては、ターンテーブルを回転させた状態でホッパのシュートからターンテーブルの環状溝に散薬を供給することで環状溝に散薬を分布供給することができる。分布供給された散薬は、分割精度の確保のため、環状溝の周方向に均等に堆積されていることが必要である。

散薬を均等に堆積させるためには、振動フィーダから供給される散薬の単位時間当たりの供給量の均等性が要求される。

【0005】

ターンテーブルの環状溝上に散薬を均等に分布供給する分包機としては、例えば特許文献1〜3に記載されたものがある。

特許文献1には、散薬の供給開始からの経過時間に応じて、あらかじめ設定された振動出力を振動手段に送ることによって、振動フィーダから供給される散薬の定量供給を試みた分包機が開示されている。

【0006】

特許文献2には、散薬の供給開始からの経過時間に応じて、ターンテーブルの回転速度を上昇させることで、安定した散薬の分布を可能とする分包機が開示されている。

特許文献3には、ターンテーブルの累積回転角度に応じて、散薬の供給量を増加させることで、散薬の分布の均一化を可能とする分包機が開示されている。

【0007】

また、一般的には、散薬を均等に分布供給する方法として、散薬の重量を重量センサにより測定し、散薬の減少に合わせて、振動フィーダへの加振を制御する方法がある。この方法における重量を計測する重量センサとしては、ロードセルが一般的である。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許第3377631号公報

【特許文献2】特許第3859793号公報

【特許文献3】特開2008−79956号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ところで、散薬の供給時間に応じて振動出力を変化させる方法(特許文献1)、散薬の供給時間に応じてターンテーブルの回転速度を変化させる方法(特許文献2)、およびターンテーブルの累積回転角度に応じて、散薬の供給量を増加させる方法(特許文献3)は、振動フィーダからの単位時間当たりの散薬の供給量が一定にならない場合があるという問題があった。

また、散薬の重量を重量センサにより測定し、散薬の減少に合わせて、振動フィーダへの加振を制御する従来の分包機は、散薬の重量の測定に高価なロードセルを使用するという構成であったため、分包機の価格が高くなるという問題があった。特に、ホッパ内の散薬の量が少なくなった場合の重量減少を精度良く検出することができる、高精度のロードセルは特に高価であり、製品のコストを増大させることが問題となっていた。

【課題を解決するための手段】

【0010】

本発明の分包機は、上下動自在に支持された振動フィーダにホッパより散薬を供給し、該振動フィーダを振動させつつ、前記散薬をターンテーブル上へ移載し、該ターンテーブルから定量ずつ散薬を取り出して分包する分包機において、前記振動フィーダの上下方向の変位量を検出する検出器を備えてなり、該検出器は、前記振動フィーダに連動して上下動自在に設けられた磁石と、該磁石の位置を検出するホール素子とを具備してなることを特徴とする。

本発明の分包機は、前記検出器の検出出力から前記散薬の重量と前記振動フィーダの振動を算出する制御部を備え、該制御部は、前記振動フィーダの振動を前記検出出力に基づいて制御することが好ましい。

また、本発明の分包機は、前記ホッパが前記振動フィーダ上に載置、または該振動フィーダの上方において上下動可能に支持され、前記ホッパの載置前および載置後の変位量の差と、予め定められた該ホッパの重量との比を用いて、前記散薬の重量を算出するゼロ点調整部を備えてなることを特徴とする。

【発明の効果】

【0011】

本発明の分包機によれば、振動フィーダに連動して上下動自在に設けられた磁石と、この磁石の位置を検出するホール素子とを備える検出器によって、振動フィーダの上下方向の変位量を検出する構成としたため、ロードセルを使用して重量を検出することによって振動フィーダの振動を制御する従来の分包機と比較して、安価な分包機を提供することができる。

また、本発明の分包機によれば、振動フィーダの振動を、検出器の検出出力に基づいて制御する制御部を備える構成としたため、散薬の重量および振動フィーダの振動に応じて、振動フィーダの振動を制御することが可能となる。

また、本発明の分包機によれば、ホッパが振動フィーダ上に載置、または振動フィーダの上方において上下動可能に支持され、ホッパの載置前および載置後の変位量の差と、予め定められたホッパの重量との比を用いて、散薬の重量を算出するゼロ点調整部を備える構成としたため、検出器の個体差や、散薬の重量の累積誤差などを吸収することができ、使用毎の微調整が不要となる。また、このゼロ点調整は、自動的に行われるため、使用者はゼロ点調整を行う必要がなくなり、利便性が高まる。そして結果的に分包時間の短縮を実現することができる。

【図面の簡単な説明】

【0012】

【図1】本発明に係る実施形態の概略構成図である。

【図2】本発明に係る実施形態における検出器の拡大図である。

【図3】本発明に係る実施形態の制御ブロック図である。

【図4】検出器によって検出された変位量の波形を示す図である。

【図5】重量算出のための係数を算出するためのグラフである。

【発明を実施するための形態】

【0013】

以下、本発明を図面に基いて詳細に説明する。

図1は、本発明の分包機1の実施形態を示す概略構成図である。

本発明の実施形態の分包機1は、振動フィーダ2と、該振動フィーダ2から供給される散薬Pが移載される環状溝31が外周上に形成された円形のターンテーブル3と、該環状溝31から散薬Pを掻き出す回転ブレード41を備えた掻き出し装置4と、該掻き出し装置4から掻き出された散薬Pを包装する包装装置5と、振動フィーダの上下方向の変位量を検出する検出器6とから構成されている。

【0014】

ターンテーブル3は、ターンテーブル駆動モータ32によって駆動される。振動フィーダ2はターンテーブル3の側部に、振動フィーダ2から供給された散薬をターンテーブル3の環状溝31に落下させるように配置されている。掻き出し装置4は、やはりターンテーブル3の側部に配置されており、掻き出し装置4の回転ブレード41が散薬Pを掻き出すために降下した際、回転ブレード41の外周が環状溝31に接するような位置に配置されている。包装装置5は、掻き出し装置4から掻き出された散薬Pを受け入れるため、掻き出し装置4の下方に配置されている。

【0015】

振動フィーダ2は、散薬Pを収容するホッパ21と、該ホッパ21と連通しており散薬Pをターンテーブル3の環状溝31に供給するシュート22と、振動フィーダ2全体を振動させることができる振動装置23と、振動フィーダ2全体を支えるベースプレート24とから構成されている。

ホッパ21はホッパ上下動機構25によって上下動させることが可能である。ホッパ上下動機構25は、ホッパ21の周囲でホッパ21を支持したり、ホッパ21をシュート22上に載置したりするホッパ支持枠26と、該ホッパ支持枠26から下方向に延在する棒状のホッパアーム27とから構成されており、ホッパアームは、分包機1のフレーム11に回転軸28を介して連結されている。ホッパアーム27は、図示しない駆動モータの駆動力によって回動可能であり、ホッパ21をシュート22上に載置したり、ホッパ21とシュート22との間隔を調整することを可能にしている。

ホッパ21の底面には孔が開口しており、ホッパ21内に収容された散薬Pは、シュート22に導かれるようになっている。

振動装置23は、振動フィーダ2全体を支えるベースプレート24の上面に配置されており、該振動装置23の上面にホッパ21およびシュート22が載置されている。振動装置23は図示しない駆動装置によって駆動される。

【0016】

振動フィーダ2は、分包機1を構成するフレーム11の上面に、圧縮コイルばね12を介して上下動可能に取付けられている。圧縮コイルばね12は、振動フィーダ2の下部に振動フィーダ2を支持するように配置されており、振動フィーダ2が上下動することを可能にするとともに、振動フィーダ2の振動を吸収するように構成されている。ベースプレート24の下面には、図示しない支持軸が設けられており、この支持軸は圧縮コイルばね12に対して同心軸上に配置され、振動フィーダ2の上下方向のガイドとなっている。

ホッパ21をシュート22上に載置した上で、空の状態のホッパ21に散薬Pを投入すると、散薬Pの重量によって振動フィーダ2は所定寸法下降する。以下、この下降距離を上下ストロークと称す。

【0017】

検出器6は、振動フィーダ2の下部、かつ分包機1のフレーム11の上部に配置されており、振動フィーダ2の上下方向の変位量を検出している。

図2に、検出器6の詳細図を示す。

検出器6は、振動フィーダ2側に固定され、散薬Pの重量によって上下方向に移動する振動フィーダ2に連動して上下動自在に設けられた磁石61と、分包機1側に固定され、該磁石61を、上下方向において挟むように配置されている1対のホール素子62とから構成されている。

磁石61は、振動フィーダ2のベースプレート24の下面に取付けられた磁石ステー63を介して、振動フィーダ2の下方に、振動フィーダ2と所定距離を隔てて取付けられている。

【0018】

1対のホール素子63は、上側の第1ホール素子63aと下側の第2ホール素子63bとからなり、分包機1のフレーム11の上面に取付けられたステー64に固定された、ホール素子ケース65の内部に設置されている。1対のホール素子63は、ホール素子ケース65の内側上部および内側下部に、上下方向に対向するように配置されている。

磁石61は、この対向するホール素子63の間に、振動フィーダ2の上下動に伴い往復運動をするように配置されている。第1ホール素子62aは、ホッパ21が空の状態のとき、磁石61との間隔が所定寸法となるような位置に配置されている。第2ホール素子62bは、ホッパ21に散薬Pが満載されている状態のとき、磁石61との間隔が所定寸法となるような位置に配置されている。1対のホール素子63どうしの間隔は、前述した上下ストロークに上記磁石61とホール素子62との間隔および磁石の上下方向の長さを加算した値より大きくなるように設定されていることは言うまでもない。

【0019】

また、分包機1は、分包機1全体の駆動を制御するための制御部7を備えている。制御部7は、検出器6から出力される検出出力を受信するために、検出器6と接続されている。また、制御装置7は、振動装置23を駆動するために、振動装置23と接続されている。さらに、テーブル駆動モータ32、掻き出し装置4、包装装置5も制御部7と接続されている。

【0020】

また、本発明の分包機1は、図示しないゼロ点調整部を備えている。ゼロ点調整部は、散薬Pの重量決定に必要な係数を決定するとともに、散薬Pを投入する前の重量値をゼロにリセットする機能を有する(詳細については後述する)。

【0021】

次に、図1に示した全体外略図、図2に示した検出器の詳細図、図3に示したブロック図、および図5に示したグラフを参照して、本発明の分包機1の作用について説明する。

まず、空の状態のホッパ21をシュート22に載置する。ホッパ21の重量はHとする。この際、ホッパ21の全重量がシュート22に掛かるように、ホッパ支持枠26は、ホッパ21に対していかなる支持力も発揮しないような位置まで下降している。

ホッパ21の重量Hによって、振動フィーダ2が下降し、この下降に連動して磁石61が下方に移動する。ホール素子62は磁石61の移動を検知し、検出器6は変位量A1(図5参照)を測定する。

次にホッパ21を上昇させ、シュート22に一切の荷重が掛からない状態にし、この状態の変位量A2を測定する。

ゼロ点調整部は、変位量A1と変位量A2の差を算出する。以下この差を△Aとする。

ホッパ21の重量Hは、予め定められている。ゼロ点調整部はこの重量HとΔAより、散薬Pの重量決定に必要な係数H/△Aを算出する。

【0022】

次に再び、空の状態のホッパ21をシュート22上に載置し、待機状態にする。このとき、ゼロ点調整部は、この状態における重量をゼロとする。

次に、ホッパ21に散薬Pを投入すると、散薬Pの重量によって、振動フィーダ2が下降する。ホール素子62は、この下降を検知し、検出器6は変位量Dを決定する。

制御部7は、係数H/△Aに上記変位量Dを掛け合わせることによって、散薬Pの重量を決定する。この重量に基づいて制御部7は、振動フィーダ2の加振量を決定する。

この加振量に基づき、制御部7は駆動装置8を駆動し、散薬Pが定量供給されるように振動フィーダ2が振動される。この振動開始と同時に、ホッパ21はホッパ上下動機構25により徐々に上方に持ち上げられる。振動フィーダ2の振動開始と連動して、ターンテーブル3が、テーブル回転モータ32の駆動力によって回転を開始し、環状溝31上に散薬Pが移載される。

【0023】

振動フィーダ2の振動中も、変位量の計測は引き続き行われる。

図4に、振動フィーダ2の振動中に検出器6によって検出され制御部7に出力される、振動フィーダ2の変位量の出力波形401を示す。

出力波形401は、振動フィーダ2の上下方向の変位量を示している。制御部7は、この波形401の直流成分402(平均値)から散薬Pの重量を算出することができる。算出された重量に基づいて、制御部7は振動フィーダ2の加振量を決定し、駆動装置に信号を送る。本実施形態においては、散薬Pの重量が減るに従って、加振量を減少させるような制御を行う。

また、出力波形401の交流成分403(出力波形401から平均値を差し引いた波形)から、振動フィーダ2の振幅、振動周波数を算出することもできる。制御部7は、交流成分403から算出された振幅および振動周波数に基づいて、振動フィーダ2の振動をフィードバック制御している。

例えば、本実施形態の分包機1は、想定された振幅よりも振動フィーダ2の振幅が大きい場合に、駆動装置7への出力を小さくするような制御を行う。

【0024】

散薬Pが略供給し終えた段階で、ホッパ21は、最上部まで引き上げられ、よってホッパ21とシュート22との間隔が最大になる。最後に制御部7は、振動フィーダ2の振動が最大になるように振動フィーダ2を制御し、残存する散薬が排出される。

【0025】

本発明の分包機1は、振動フィーダ2に連動して上下動自在に設けられた磁石61と、この磁石61の位置を検出するホール素子62とを備える検出器6によって、重量を検出する構成としたため、ロードセルを使用して重量を検出することによって振動フィーダの振動を制御する従来の分包機と比較して、安価な分包機を提供することができる。

振動フィーダ2の振動を、検出器6の検出出力に基づいて制御する制御部7を備える構成としたため、散薬Pの重量に応じて、振動フィーダ2の振動を制御することが可能となる。

また、制御部7は、検出器6から出力された変位量を、直流成分(重量)と交流成分(振幅、振動周波数)に分離して制御を行うため、重量に対して振動フィーダ2の振動による誤差が生じなくなり、より正確な制御を行うことが可能となる。

また、出力波形401の交流成分403から、振動フィーダ2の振幅、振動周波数を算出し、制御部7にフィードバックすることにより、振動フィーダ2の振動を制御することによって、振動フィーダ2の個体差によらない安定した振動を得ることができる。

ゼロ点調整部を設け、ゼロ点調整を自動的に行うことによって、散薬投入前に計測された重量と、散薬分包後に測定された重量とが異なる場合などに問題となる、累積誤差が解消され、正確な散薬の供給が可能となる。また、検出器の個体差を吸収することができ、使用毎の微調整が不要となる。また、このゼロ点調整は、自動的に行われるため、使用者はゼロ点調整を行う必要がなくなり、利便性が高まる。そして結果的に分包時間の短縮を実現することができる。

【0026】

なお、振動フィーダを支持する圧縮コイルばねは、振動フィーダの重量によって、適宜変更することが可能である。この変更に伴う振動フィーダの上下動ストロークの変動に応じて、ホール素子のクリアランスは、適宜変更可能である。

散薬の重量に対する加振量は、使用者によって、最適にプログラム可能であり、例えば散薬がほとんどなくなった状態で、加振量を最大にするなどの制御も可能である。

また、振動フィーダは、シュートから落下する散薬が回転フィーダの環状溝に落下するような位置であれば、どのような位置に配置してもよい。掻き出し装置に関しても、回転フィーダが環状溝に分布供給された散薬を掻き出すことができれば、どのような位置に配置してもよい。

【符号の説明】

【0027】

1…分包機、2…振動フィーダ、3…ターンテーブル、4…掻き出し装置、5…包装装置、6…検出器、7…制御部、8…駆動装置、9…振動装置、11…フレーム、12…圧縮コイルばね、21…ホッパ、22…シュート、23…振動装置、24…ベースプレート、25…ホッパ上下動機構、26…ホッパ支持枠、27…ホッパアーム、28…回動軸、31…環状溝、32…テーブル駆動モータ、41…回転ブレード、61…磁石、62…ホール素子、63…磁石ステー、64…ステー、65…ホール素子ケース、401…出力波形、402…直流成分、403…交流成分、P…散薬。

【特許請求の範囲】

【請求項1】

上下動自在に支持された振動フィーダにホッパより散薬を供給し、該振動フィーダを振動させつつ、前記散薬をターンテーブル上へ移載し、該ターンテーブルから定量ずつ該散薬を掻き出して分包する分包機において、

前記振動フィーダの上下方向の変位量を検出する検出器を備えてなり、

該検出器は、前記振動フィーダに連動して上下動自在に設けられた磁石と、該磁石の位置を検出するホール素子とを具備してなることを特徴とする分包機。

【請求項2】

前記検出器の検出出力から前記散薬の重量と前記振動フィーダの振動を算出する制御部を備え、

該制御部は、前記振動フィーダの振動を前記検出出力に基づいて制御することを特徴とする請求項1に記載の分包機。

【請求項3】

前記ホッパは前記振動フィーダ上に載置、または該振動フィーダの上方において上下動可能に支持され、

前記ホッパの載置前および載置後の変位量の差と、予め定められた該ホッパの重量との比を用いて、前記散薬の重量を算出するゼロ点調整部を備えてなることを特徴とする請求項1または2に記載の分包機。

【請求項1】

上下動自在に支持された振動フィーダにホッパより散薬を供給し、該振動フィーダを振動させつつ、前記散薬をターンテーブル上へ移載し、該ターンテーブルから定量ずつ該散薬を掻き出して分包する分包機において、

前記振動フィーダの上下方向の変位量を検出する検出器を備えてなり、

該検出器は、前記振動フィーダに連動して上下動自在に設けられた磁石と、該磁石の位置を検出するホール素子とを具備してなることを特徴とする分包機。

【請求項2】

前記検出器の検出出力から前記散薬の重量と前記振動フィーダの振動を算出する制御部を備え、

該制御部は、前記振動フィーダの振動を前記検出出力に基づいて制御することを特徴とする請求項1に記載の分包機。

【請求項3】

前記ホッパは前記振動フィーダ上に載置、または該振動フィーダの上方において上下動可能に支持され、

前記ホッパの載置前および載置後の変位量の差と、予め定められた該ホッパの重量との比を用いて、前記散薬の重量を算出するゼロ点調整部を備えてなることを特徴とする請求項1または2に記載の分包機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−195436(P2010−195436A)

【公開日】平成22年9月9日(2010.9.9)

【国際特許分類】

【出願番号】特願2009−43936(P2009−43936)

【出願日】平成21年2月26日(2009.2.26)

【出願人】(390010582)株式会社エルクエスト (33)

【出願人】(392022064)株式会社エルクコーポレーション (25)

【Fターム(参考)】

【公開日】平成22年9月9日(2010.9.9)

【国際特許分類】

【出願日】平成21年2月26日(2009.2.26)

【出願人】(390010582)株式会社エルクエスト (33)

【出願人】(392022064)株式会社エルクコーポレーション (25)

【Fターム(参考)】

[ Back to top ]