加熱方法及び加熱システム

【課題】過熱蒸気を利用して加熱を行う際に、新規に供給する過熱蒸気量を低減し、エネルギー効率の向上及び環境負荷の低減を図る。

【解決手段】加熱システム10のボイラ12は、水蒸気供給管14によって過熱蒸気発生装置20に接続され、該過熱蒸気発生装置20は、第1の過熱蒸気供給管22によって、加熱炉30の第1の吹出用配管32に接続される。加熱炉30は、過熱蒸気36の吹出口34を有する第1の吹出用配管32と、吹出口42を有する第2の吹出用配管40を備えている。加熱炉30の過熱蒸気は、吸引ポンプ50により回収されて大部分が再加熱装置64へ送られ、再利用可能な温度に加熱されて、第2の過熱蒸気供給管70により前記第2の吹出用配管40に送られる。前記加熱炉30における第1の吹出用配管32及び第2の吹出用配管40からの過熱蒸気の供給量の比率は、予め設定されている。

【解決手段】加熱システム10のボイラ12は、水蒸気供給管14によって過熱蒸気発生装置20に接続され、該過熱蒸気発生装置20は、第1の過熱蒸気供給管22によって、加熱炉30の第1の吹出用配管32に接続される。加熱炉30は、過熱蒸気36の吹出口34を有する第1の吹出用配管32と、吹出口42を有する第2の吹出用配管40を備えている。加熱炉30の過熱蒸気は、吸引ポンプ50により回収されて大部分が再加熱装置64へ送られ、再利用可能な温度に加熱されて、第2の過熱蒸気供給管70により前記第2の吹出用配管40に送られる。前記加熱炉30における第1の吹出用配管32及び第2の吹出用配管40からの過熱蒸気の供給量の比率は、予め設定されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、過熱蒸気を利用した加熱方法及び加熱システムに関し、更に具体的には、過熱蒸気の再利用に関するものである。

【背景技術】

【0002】

加熱による処理の一例として、成形体材料を金型で熱圧縮する成形処理がある。例えば、車両用のサイレンサ(吸音材)は、フェルト(繊維体)とバインダの混ぜ物などの成形体材料を金型で熱圧縮して成形される。このような成形物の製造方法としては、下記特許文献1に記載の技術がある。該特許文献1には、主として軽量材質のチップ状固形物から原材料と熱可塑性の繊維状バインダとの混合物である処理材を、成形型内へ吹き込み充填し、更に加熱プレスにより防音材形状に成形する防音材の製造方法において、前記加熱プレス工程で処理材及び成形型に対して行われる加熱と、次いで行われる成形品取り出しのための冷却とを、成形型の上下型成形面に開口した通気孔にそれぞれ熱気又は冷気を一方向に通気させることによって行うことが開示されている。

【0003】

また、他の加熱処理の例として、熱硬化性樹脂の硬化などがある。下記特許文献2には、加熱物を保温する恒温槽と、恒温槽の内部の気体を循環する循環機構と、循環気体を加熱するためのヒータと、水蒸気を沸点以上に加熱する過熱器と、水を水蒸気に変え過熱器に供給する蒸発器を備え、沸点以上の過熱水蒸気を含む気体で熱硬化性樹脂組成物を含有する被加熱物を加熱するよう構成したことを特徴とする熱硬化性樹脂組成物硬化製品の製造装置が開示されている。当該技術は、過熱水蒸気を利用することにより、加熱時間の短縮を図り、エネルギー効率の向上を図ることを目的としている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−60093号公報

【特許文献2】特開2001−246630号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上述した特許文献1に記載の技術では、上下型を合わせた状態で加熱(熱風)と冷却(外気)を行っているため、冷却効率が十分ではなく、成形サイクルの大幅な短縮が困難である。また、加熱に熱風(熱気)を利用しているため、設定温度を高くすることができず、良好なエネルギー効率が得られない。更に、熱風を発生させるためガスバーナなどを使用するが、成形体材料がガスに引火するおそれがあるという不都合もある。

【0006】

一方、前記特許文献2に記載の技術には、加熱対象物を加熱した後、恒温槽内の過熱水蒸気の一部を蒸発器に戻して再度過熱水蒸気として利用することが開示されているが、大部分の過熱水蒸気が排気されている。このため、新規に供給する過熱水蒸気の供給量を大幅には低減できず、エネルギー効率の向上及び環境負荷の低減が十分ではない。仮に、前記特許文献2に記載の技術の構成で、大部分の過熱水蒸気を再利用するとなると、大量の過熱蒸気を蒸発器に戻す能力(圧力)を有するポンプが必要になるが、このようなポンプが見出されていないという不都合があった。

【0007】

本発明は、以上のような点に着目したもので、新規に供給する過熱蒸気量を低減し、エネルギー効率の向上及び環境負荷の低減を図ることができる過熱蒸気を利用した加熱方法及び加熱システムを提供することを、その目的とする。他の目的は、成形体材料の加熱圧縮に利用したときに、加熱効率及び冷却効率を高めて成形サイクルの短縮を図ることができる加熱方法及び加熱システムを提供することである。

【課題を解決するための手段】

【0008】

本発明の加熱方法は、過熱蒸気を利用した加熱方法であって、水又は湯をボイラ手段で加熱して水蒸気を発生させる工程,前記水蒸気を過熱蒸気発生手段で加熱し、過熱蒸気を生成する工程,前記過熱蒸気を、加熱炉内に設けられており過熱蒸気の複数の吹出口を備えた第1の吹出用配管に送り、前記加熱炉の加熱を行う工程,前記加熱炉で利用した後の過熱蒸気を、回収手段によって前記加熱炉から回収する工程,該工程で回収された過熱蒸気を再加熱手段で再加熱する工程,再加熱された過熱蒸気を、前記加熱炉内に設けられており過熱蒸気の複数の吹出口を備えた第2の吹出用配管に送り、該第2の吹出用配管と前記第1の吹出用配管の双方から、所定の比率で過熱蒸気を同時に供給して、前記再加熱された過熱蒸気を前記加熱炉内の加熱に再利用する工程,を含むことを特徴とする。

【0009】

他の加熱方法は、過熱蒸気を利用した加熱方法であって、水又は湯をボイラ手段で加熱して水蒸気を発生させる工程,前記水蒸気を、水蒸気供給管を介して過熱蒸気発生手段へ送り、加熱して過熱蒸気を生成する工程,前記過熱蒸気を加熱炉内に送り、加熱炉を加熱する工程,前記加熱炉で利用した後の過熱蒸気を、回収手段によって前記加熱炉から回収する工程,回収した過熱蒸気を、循環用配管を介して前記過熱蒸気発生手段に送り再加熱する工程,前記加熱炉内の過熱蒸気量に応じて、前記過熱蒸気発生手段へ水蒸気を送る水蒸気供給管と、回収過熱蒸気を送る循環用配管の流路を自動的に切り替える工程,を含むことを特徴とする。

【0010】

主要な形態の一つは、前記流路を切り替える工程において、前記加熱炉から回収される回収過熱蒸気中の酸素濃度を検出し、該検出結果から判断される加熱炉の過熱蒸気量に応じて、前記流路を切り替えることを特徴とする。他の形態は、前記加熱炉内を加熱する工程において、該加熱炉内の処理対象物に過熱蒸気を吹き付け、前記処理対象物に加熱処理を施すことを特徴とする。更に他の形態は、前記加熱炉内を加熱する工程において、該加熱炉に近接配置されており、上型との間に成形体材料を挟んで加熱圧縮するための下型を加熱することを特徴とする。

【0011】

本発明の加熱システムは、過熱蒸気を利用した加熱システムであって、水又は湯を加熱して水蒸気を発生させるボイラ手段,前記水蒸気を加熱し、過熱蒸気を生成する過熱蒸気発生手段,過熱蒸気の複数の吹出口を有する第1の吹出用配管と第2の吹出用配管を備えた加熱炉,前記過熱蒸気発生手段によって生成した過熱蒸気を、前記第1の吹出用配管に送る第1の過熱蒸気供給管,前記加熱炉で利用した後の過熱蒸気を吸引して回収する回収手段,該回収手段で回収された過熱蒸気を再加熱する再加熱手段,該再加熱手段で再加熱された過熱蒸気を、前記第1の過熱蒸気供給管で送られる過熱蒸気に対して所定の比率で前記第2の吹出用配管に送る第2の過熱蒸気供給管,を備えたことを特徴とする。

【0012】

主要な形態の一つは、前記第1の吹出用配管の複数の吹出口の合計の断面積が、前記過熱蒸気発生手段から送られる過熱蒸気の吐出圧力と必要蒸気量により決定され、前記第2の吹出用配管の複数の吹出口の合計の断面積が、前記回収手段によって再加熱手段から送られる再加熱された過熱蒸気の吐出圧力と必要蒸気量により決定されることを特徴とする。

【0013】

他の発明の加熱システムは、過熱蒸気を利用した加熱システムであって、水又は湯を加熱して水蒸気を発生させるボイラ手段,前記水蒸気を加熱し、過熱蒸気を生成する過熱蒸気発生手段,前記ボイラ手段によって発生した水蒸気を、前記過熱蒸気発生手段へ送る水蒸気供給管,前記過熱蒸気発生手段によって生成された過熱蒸気が内部に供給される加熱炉,前記加熱炉で利用した後の過熱蒸気を吸引して回収する回収手段,該回収手段によって回収した過熱蒸気を、前記過熱蒸気発生手段に送る循環用配管,前記加熱炉内の過熱蒸気量を検出する過熱蒸気量検出手段,該過熱蒸気量検出手段の検出結果に応じて、前記過熱蒸気発生手段へ水蒸気を送る水蒸気供給管と、前記回収過熱蒸気を送る循環用配管の流路を自動的に切り替える切替手段,を備えたことを特徴とする。

【0014】

主要な形態の一つは、前記過熱蒸気量検出手段として、前記加熱炉から回収される回収過熱蒸気中の酸素濃度を検出する酸素濃度計を利用したことを特徴とする。他の形態は、前記加熱炉が、該加熱炉内の処理対象物に過熱蒸気を吹き付け、前記処理対象物に加熱処理を施すことを特徴とする。更に他の形態は、上型との間に成形体材料を挟んで加熱圧縮するための下型が、前記加熱炉に近接配置されており、該加熱炉によって前記下型を加熱することを特徴とする。

【発明の効果】

【0015】

本発明によれば、ボイラ手段から送られた水蒸気を、過熱蒸気発生手段で加熱して過熱蒸気を生成し、該過熱蒸気によって加熱炉の加熱を行い、利用後の過熱蒸気を回収して再加熱し、加熱炉の加熱に再利用する。その際に、(1)あらかじめ前記加熱炉内での新規の過熱蒸気の供給量と、再利用の過熱蒸気の供給量の比率を設定しておく,あるいは、(2)回収した過熱蒸気を、前記過熱蒸気発生手段に送って再加熱するとともに、加熱炉内の過熱蒸気量に応じて、前記過熱蒸気発生手段に水蒸気を送る流路と回収過熱蒸気を送る流路を自動的に切り替えることとした。このため、新規に供給する過熱蒸気量を低減し、エネルギー効率の向上及び環境負荷の低減を図ることができる。また、成形体材料の加熱圧縮に利用したときに、加熱効率及び冷却効率を高めて成形サイクルの大幅な短縮を図ることができる。

【図面の簡単な説明】

【0016】

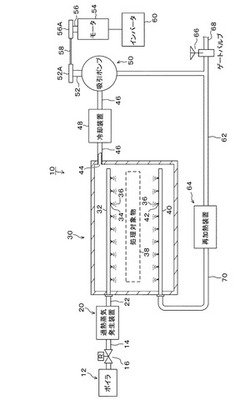

【図1】本発明の実施例1の全体構成を示す図である。

【図2】本発明の実施例2の全体構成を示す図である。

【図3】本発明の実施例3の全体構成を示す図である。

【発明を実施するための形態】

【0017】

以下、本発明を実施するための最良の形態を、実施例に基づいて詳細に説明する。

【実施例1】

【0018】

最初に、図1を参照しながら本発明の実施例1を説明する。図1は、本実施例の加熱システムの全体構成を示す図である。本実施例の加熱システム10は、ボイラ12,過熱蒸気発生装置20,加熱炉30,冷却装置48,吸引ポンプ50,再加熱装置64や複数の配管などにより構成されている。前記ボイラ12は、水又は湯を加熱して水蒸気を発生させるものであって、水蒸気供給管14によって過熱蒸気発生装置20に接続されている。前記水蒸気供給管14には、減圧弁16が取り付けられている。例えば、前記ボイラ12で生成した圧力8kg/cm2の水蒸気を、前記減圧弁16で2kg/cm2まで減圧することにより、過熱蒸気発生装置20を耐圧構造にする必要がなくなる。前記過熱蒸気発生装置20は、前記水蒸気供給管14を介してボイラ12から送られた水蒸気を加熱し、過熱蒸気(過熱水蒸気)を生成するものである。該過熱蒸気発生装置20は、第1の過熱蒸気供給管22によって、後述する第1の吹出用配管32に接続されている。なお、以下の説明では、前記過熱蒸気発生装置20から供給される過熱蒸気を、前記再加熱装置64で再加熱された過熱蒸気と区別するために、「新規の過熱蒸気」と表現することがある。

【0019】

前記加熱炉30は、過熱蒸気を処理対象物38に吹き付けて所望の加熱処理を行うもので、過熱蒸気36の複数の吹出口34を有する第1の吹出用配管32と、過熱蒸気36の複数の吹出口42を有する第2の吹出用配管40を備えている。前記第1の吹出用配管32は、前記過熱蒸気発生装置20によって新規に生成された過熱蒸気を処理対象物38に吹き付けるためのものであり、前記第2の吹出用配管40は、前記再加熱装置64で再加熱された回収過熱蒸気を処理対象物38に吹き付けるためのものである。前記第1の吹出用配管32から吐出する新規の過熱蒸気と、第2の吹出用配管40から吐出する再加熱の過熱蒸気の供給比率は予め設定されている。

【0020】

また、前記第1の吹出用配管32の複数の吹出口34の断面積の合計は、新規の過熱蒸気の吐出圧力と必要蒸気量により決定され、第2の吹出用配管40の複数の吹出口42の断面積の合計は、再加熱した過熱蒸気の吐出圧力と必要蒸気量により決定される。例えば、新規の過熱蒸気の必要量が100kg/Hであり、再加熱した過熱蒸気の必要量が60kg/Hであるとする。このとき、新規の過熱蒸気の吐出圧力が2kg/cm2であれば、第1の吹出用配管32の複数の吹出口34の断面積の合計を60mm2とし、再加熱の過熱蒸気の吐出圧力(すなわち、吸引ポンプ50の吐出圧力)が0.5kg/cm2であれば、第2の吹出用配管40の複数の吹出口42の断面積の合計を300mm2とするという具合である。吹出口34,42の径や口数は、前記合計の断面積を満たす範囲であれば、任意に変更可能である。

【0021】

以上のような加熱炉30には、排気口44が設けられており、該排気口44には回収用配管46が接続されている。該回収用配管46は、吸引ポンプ50に接続されている。本実施例では、前記吸引ポンプ50として、吐出圧力が高い(例えば、0.5kg/cm2程度の)スーパーチャージャ又はターボチャージャを利用しており、該吸引ポンプ50へ送る回収蒸気の温度が高すぎる場合に事前に冷却するために、前記回収用配管46に冷却装置48が設けられている。なお、該冷却装置48は、回収過熱蒸気の温度が吸引ポンプ50で耐え得る温度(例えば200℃)よりも低ければ、必要に応じて設置ないし使用すればよい。

【0022】

前記吸引ポンプ50のシャフト52の先端に設けられたプーリ52Aと、モータ54の出力軸56の先端に設けられたプーリ56Aの間にはベルト58が掛け回されており、前記モータ54を回転することによって、前記吸引ポンプ50の駆動が可能となっている。なお、前記モータ54の駆動は、インバータ60により制御されている。また、前記吸引ポンプ50は、循環用配管62によって再加熱装置64に接続されている。前記循環用配管62には、更にゲートバルブ66を介して回収した過熱蒸気を排気するための排気管68が接続されている。前記再加熱装置64は、回収した過熱蒸気を、前記加熱炉30で使用できる温度まで再加熱するためのもので、再加熱した過熱蒸気を送るための第2の過熱蒸気供給管70によって、加熱炉30内の第2の吹出用配管40に接続されている。

【0023】

次に、本実施例の作用を説明する。まず、水又は湯が図示しない供給源からボイラ12に供給され、水蒸気が生成される。ボイラ12で生成した水蒸気は、水蒸気供給管14を介して過熱蒸気発生装置20へ送られて過熱蒸気となり、該過熱蒸気は第1の過熱蒸気供給管22を介して加熱炉30の第1の吹出用配管32に送られ、吹出口34から処理対象物38に向けて吹き付けられる。前記加熱炉30で処理対象物38に吹き付けられた過熱蒸気36は、吸引ポンプ50の駆動により、排気口44及び回収用配管46を介して冷却装置48に送られ、例えば200℃以下になるように冷却される。そして、冷却された回収過熱蒸気は、吐出圧力の高い吸引ポンプ50により、回収用配管46及び循環用配管62を通過して、大部分が再加熱装置64へ送られ、微量の回収過熱蒸気がゲートバルブ68及び排気管68を介して常に排気される。微量排気される回収過熱蒸気の量は、前記過熱蒸気発生装置20から常に微量供給される新規の過熱蒸気量に応じて決定される。このように微量の回収過熱蒸気を常時排気させることで、加熱炉30内を大気圧状態に保っている。なお、回収過熱蒸気を再利用しない場合は、ゲートバルブ66を開いて、全ての回収過熱蒸気を排気管68から排気する。

【0024】

前記再加熱装置64へ送られた回収過熱蒸気は、前記加熱炉30で利用できる温度まで再加熱され、第2の過熱蒸気供給管70を介して、加熱炉30の第2の吹出用配管40へ送られる。このとき、前記第2の吹出用配管40に再加熱の過熱蒸気を供給するのと同時に、前記第1の吹出用配管32にも常に微量の新規の過熱蒸気が供給されている。これら第1の吹出用配管32及び第2の吹出用配管40に送られる過熱蒸気の供給比率は、上述した通り予め設定されている。そして、該設定された供給比率に基づく必要蒸気量と吐出圧力によってそれぞれの断面積の合計が決定された吹出口34,42から同時に、過熱蒸気36が処理対象物38へ向けて吹き付けられる。処理対象物38に吹き付けられた後の過熱蒸気の回収,冷却,再加熱については、上述した通りである。なお、過熱蒸気発生装置20や再加熱装置64による加熱を、加熱炉30や回収用配管46に設けた図示しない温度センサによって制御してもよいし、図示しない圧力センサの検出結果に応じて、回収過熱蒸気の循環を停止したり、再利用する量を調整したりしてもよい。

【0025】

このように、実施例1によれば、ボイラ12から送られた水蒸気を、過熱蒸気発生装置20で加熱して過熱蒸気を生成し、該過熱蒸気によって加熱炉30の加熱を行い、利用後の過熱蒸気を回収して再加熱し、加熱炉30の加熱に再利用する。その際に、第1の吹出用配管32に送られた新規の過熱蒸気と、第2の吹出用配管40に送られた再加熱された過熱蒸気を、予め定めた供給比率で同時に供給するとともに、過熱蒸気発生装置20で生成した新規の過熱蒸気を供給する第1の吹出用配管32の吹出口34の合計断面積と、再利用の過熱蒸気を供給する第2の吹出用配管40の吹出口42の合計断面積を、過熱蒸気の吐出圧力と必要蒸気量によって決定することとした。このため、新規に供給する過熱蒸気及び排気する過熱蒸気の量を大幅に低減して、エネルギー効率の格段の向上と環境負荷の低減を図ることができる。また、過熱蒸気を利用するため、処理対象物38の加熱速度が格段に向上するという効果がある。

【実施例2】

【0026】

次に、図2を参照しながら本発明の実施例2を説明する。なお、上述した実施例1と同一ないし対応する構成要素には同一の符号を用いることとする(以下の実施例についても同様)。上述した実施例1は、加熱炉30で利用した過熱蒸気を再利用するにあたり、再加熱装置64を設けて回収した過熱蒸気の再加熱を行うこととしたが、本実施例2は、前記過熱蒸気発生装置20を回収過熱蒸気の再加熱に利用することとした例である。図2に示すように、本実施例の加熱システム100は、ボイラ12,過熱蒸気発生装置20,加熱炉30,冷却装置48,吸引ポンプ50,酸素濃度計110,電動式三方弁120のほか、多数の配管などにより構成されている。なお、前記ボイラ12,過熱蒸気発生装置20,冷却装置48,吸引ポンプ50の構成は、前記実施例1と同様である。

【0027】

本実施例では、前記過熱蒸気発生装置20で生成された過熱蒸気は、過熱蒸気供給管102によって加熱炉30に送られる。該加熱炉30内には、前記過熱蒸気供給管102から分岐した吹出用配管104A,104Bが設けられている。該吹出用配管104A,10Bは、それぞれ過熱蒸気36の吹出口106A,106Bを備えており、処理対象物38に対して過熱蒸気36を吹き付ける。なお、前記吹出口106A,106Bの径は、同じであってもよいし、必要に応じて異なる径としてもよい。

【0028】

また、本実施例では、前記加熱炉30から回収した過熱蒸気を吸引ポンプ50に送るための回収用配管46に、酸素濃度計110が接続されている。これは、排気口44から回収される加熱炉30中の酸素濃度を検出することによって、加熱炉30内の過熱蒸気量を監視するためのものである。具体的には、前記加熱炉30に過熱蒸気36が満たされており過熱蒸気量が適切に保たれていれば、回収した過熱蒸気から酸素が検出されることはない。これに対し、加熱炉30内の過熱蒸気量が低下すると酸素が混入し、過熱蒸気36の量が不足(熱量が不足)していると判断される。

【0029】

更に、本実施例では、前記吸引ポンプ50は、循環用配管112によって前記過熱蒸気発生装置20の入口側に接続されており、回収過熱蒸気は過熱蒸気発生装置20によって、加熱炉30内で利用できる温度まで再加熱される。前記循環用配管112は、電動式三方弁120を介して水蒸気供給管14に接続されており、該電動式三方弁120を、前記酸素濃度計110の検出結果に応じた切替指示に基づいて作動させることで、1つの電動式三方弁(ないし電磁弁)により過熱蒸気の流路の切り替えを自動的に行う。

【0030】

次に、本実施例の作用を説明する。まず、図示しない供給源から水又は湯がボイラ12に供給され、水蒸気が生成される。加熱処理の開始当初は、回収される過熱蒸気がないため、前記電動式三方弁120は水蒸気供給管14と過熱蒸気発生装置20を接続している。そして、ボイラ12で生成した水蒸気は、水蒸気供給管14を介して過熱蒸気発生装置20へ送られて過熱蒸気となり、過熱蒸気供給管102を介して加熱炉30の吹出用配管104A,104Bに送られ、吹出口106A,106Bから処理対象物38に向けて過熱蒸気36が吹き付けられる。前記加熱炉30で処理対象物38に吹き付けられた過熱蒸気は、吸引ポンプ50の駆動により、排気口44及び回収用配管46を介して冷却装置48に送られ、例えば200℃以下になるように冷却される。そして、冷却された回収過熱蒸気は、回収用配管46,吸引ポンプ50を介して循環用配管112へ送られ、更に大部分の回収過熱蒸気が該循環用配管112によって電動式三方弁120へ送られ、微量の回収過熱蒸気が前記実施例1と同様に、ゲートバルブ66及び排気管68を介して常に排気される。なお、回収過熱蒸気を再利用しない場合は、ゲートバルブ66を開いて、全ての回収過熱蒸気を排気管68から排気する。

【0031】

前記循環用配管112へ送られた回収過熱蒸気は、前記電動式三方弁120によって該循環用配管112側が流路として開かれている場合には、過熱蒸気発生装置20内へ送られ、前記加熱炉30で利用できる温度まで再加熱され、過熱蒸気供給管102を介して過熱炉30へ送られて再利用される。再利用された過熱蒸気は、再び吸引ポンプ50により回収されるが、このような加熱サイクル中、前記加熱炉30から回収される過熱蒸気中の酸素濃度が、酸素濃度計110により測定される。そして、該酸素濃度計110の測定結果から、加熱炉30中の圧力が低下していると判断された場合には、電動式三方弁120によって過熱蒸気の流路を切り替え、ボイラ12で生成した水蒸気を過熱蒸気発生装置20へ送る。

【0032】

本実施例では、過熱蒸気発生装置20を回収加熱蒸気の再加熱に利用することとしたので、上述した実施例1の再加熱装置を利用しなくても同様の効果を得ることが可能となり、システムのコンパクト化を図ることができる。また、電動式三方弁120による流路の切り替えを、酸素濃度計110による回収過熱蒸気中の酸素濃度の検出結果に応じて行うこととしたので、加熱炉30内の良好な圧力制御が可能である。

【実施例3】

【0033】

次に、図3を参照しながら本発明の実施例3を説明する。本実施例は、上述した実施例1の加熱システムを、成形体の加熱圧縮に適用した例である。前記成形体とは、例えば、車両用のサイレンサ(吸音材)などである。図3に示すように、本実施例の加熱システム200は、ボイラ12,過熱蒸気発生装置20,加熱炉230,冷却装置48,吸引ポンプ50,再加熱装置64のほか、マット状の成形体材料218を加熱圧縮するための上型212及び下型220と、上槽210,昇降装置216,スライドシャッター232及びその駆動装置234,吸気用のブロア244などにより構成されている。前記成形体材料218は、公知のように、例えば、布材などの端材からなるフェルト(繊維体)にバインダとなる熱可塑性樹脂を混合したものなどである。

【0034】

前記上型212は、上槽210との間に空気や蒸気が通過するための隙間215を形成するように上槽210に固定されており、下型220は、加熱炉230内の蓄熱槽240上に位置するように、上槽210に固定される。該上槽210の対向する側面には、それぞれ上型固定用シリンダ(上型ロック装置)246と下型固定用シリンダ(下型ロック装置)248が設けられている。これらシリンダ246,248のロッド246A,248Aが図3に矢印F2方向に移動し、その先端が上型212及び下型220の側面を押え付けることにより、上槽210に固定されるようになっている。図示の例では、ロッド246A,248Aの先端が、上型212及び下型220の側面の凹部に嵌まり込むようになっている。なお、前記上型212は上型固定用シリンダ246によって常時固定されており、下型220は下型固定用シリンダ248で着脱可能に固定されている。むろん、前記上型212も、メンテナンス時には取り外すようにしてもよい。

【0035】

前記上型212及び下型220は、型面212A及び220Aによって成形体材料218を圧縮して所定形状に成形するものであり、それぞれの型面212A,220Aに通じる複数の通気孔214,222を備えている。上型212の通気孔214は上方で隙間215に接続し、上槽210の側面に設けられた排気口210Bには、バタフライ弁242を介してブロア244が接続されている。また、前記上槽210の他の側面には、成形処理中の過熱蒸気を外部に逃がすための他の排気口210Aが設けられている。前記上槽210の上面にはロッド217の一端が固定されており、該ロッド217の他端側には昇降装置216が設けられている。そして、該昇降装置216の駆動によって、図3に矢印F1で示す方向に、上槽210を介して上型212が昇降可能になっている。なお、前記上槽210は、上述した下型固定用シリンダ248によって前記下型220が着脱可能となっているため、ロック状態においては、前記下型220は上型212とともに昇降する。

【0036】

一方、前記下型220の下方には、加熱炉230が設けられている。該加熱炉230内の蓄熱槽240には、過熱蒸気発生装置20で発生した過熱蒸気を送る第1の吹出用配管32のほか、再加熱装置64で再加熱された回収過熱蒸気を送るための第2の吹出用配管40が配設されており、これらに設けられた複数の吹出口34,42から過熱蒸気36が噴射される。また、前記加熱炉230の底面には、液化した過熱蒸気を外部に排出するためのドレン236が設けられている。このような加熱炉230の上方には、前記下型220との間を遮断するためのスライドシャッター232が設けられている。該スライドシャッター232は、駆動装置234に接続されており、図3に矢印F2で示す方向にスライドすることによって、下型220と蓄熱槽240間を遮断し、蓄熱槽240に蓄熱させることが可能となっている。前記スライドシャッター232としては、例えば、断熱性を有する素材が用いられる。

【0037】

また、前記下型220の底面と吹出用パイプ32の間に、ハニカム状の蓄熱体250を配置してもよい。該蓄熱体250を設けることにより、蓄熱槽240の蓄熱効率をより向上させることができる。本実施例では、前記スライドシャッター232が閉じているときは、前記吹出口34,42から噴射された過熱蒸気36によって蓄熱槽240全体が蓄熱される。また、スライドシャッター232を開いているときは、蓄熱槽240によって下型220が加熱されるとともに、一部の過熱蒸気36が、前記蓄熱体250のハニカム状の通路と下型220の通気孔222を通過して成形体材料218を直接加熱する。

【0038】

次に、本実施例による成形手順を説明する。まず、スライドシャッター232を閉じるとともに過熱蒸気発生装置20から第1の過熱蒸気供給管22及び第1の吹出用配管32を介して過熱蒸気の供給を開始し、加熱炉230内の蓄熱槽240を蓄熱する。次に、下型220に成形体材料218を載せる。そして、上型固定用シリンダ246によって上槽210に固定された上型212を矢印F1で示す方向に下降させ、下型220との間に成形体材料218を挟んで圧縮するとともに、スライドシャッター232を開き、加熱を開始する。このとき、通気孔222及び成形体材料218を介して通気孔214に入り込んだ過熱蒸気は、隙間215及び排気口210Aを介して排気される。また、下型固定用シリンダ248で下型20を固定する。本実施例では、加熱に400℃程度の過熱蒸気を利用しているため、200℃程度の熱風で加熱を行う従来の成形手法では18秒程度の加熱時間を要するのに対し、8秒程度で効率良く短時間で加熱を行うことができる。また、装置全体を小規模化することができる。

【0039】

加熱が終了したら、前記スライドシャッター232をスライドさせて蓄熱槽240の上方を閉じ、次に、上型212と下型220で成形体材料218を挟んだまま、上型212及び下型220を矢印F1に示すように上昇させ、加熱炉230(ないし蓄熱槽240)から分離する。なお、下型220は、前記下型固定用シリンダ248によって、予め上槽210に固定されている。本実施例では、上型212及び下型220の上昇後も、過熱蒸気発生装置20からの過熱蒸気の供給を継続しているため、蓄熱槽240を蓄熱しておくことができ、次の成形を行う場合に好都合である。このとき、前記蓄熱槽240を加熱した過熱蒸気は、前記実施例1と同様に排気口44から回収され、前記実施例1と同様に再加熱装置64で再加熱されて、第2の過熱蒸気供給管70を介して第2の吹出用配管40へ送られ、加熱炉230の加熱に再利用される。

【0040】

上型212及び下型210を上昇させたら、上槽210に接続したブロア244をONにするとともにバタフライ弁242を開き、下型220の下方から通気孔222を介して外気を取り入れ、成形体材料218を通過させて冷却する。冷却に要する時間は、例えば、8秒程度であり、上述した熱風による従来方法で要する18秒程度と比べて、大幅に短縮できる。前記成形体材料218を通過した外気は、上型212の通気孔214,隙間215,排気口210Bを通過し、バタフライ弁242及びブロア244を介して外部に排気される。以上のようにして冷却が完了したら、下型固定用シリンダ248により下型220の固定を解除して、下型220を上型212から分離し、下型220ごと成形体を図示しないロボットアームなどで取り出し、加熱炉230上から移動させる。いいかえれば、成形領域外へ移動させる。次に、別の下型220に次の成形のための成形体材料218をセットし、その下型220を加熱炉230に載せる。そして、前記昇降装置216によって上槽210及び上型212を下降させて、上述した手順と同様に成形を行う。

【0041】

このように、実施例3によれば、上述した実施例1の効果に加え、次のような効果がある。

(1)加熱炉230内の蓄熱槽240を常時蓄熱しておき、型面212A,220Aに通じる通気孔214,222をそれぞれ備えた上型212と下型220によって成形体材料218を加熱圧縮した後、前記上型212との間に成形体材料218を挟んだまま、前記下型220を上昇させて下槽から分離する。そして、上槽210に接続したブロア244によって、下型220の通気孔222から外気を取り込み、前記成形体材料218を通過させて冷却した後に、上型212と下型220を分離して成形体を取り出すため、加熱及び冷却効率を高めて成形サイクルの大幅な短縮を図ることができる。

【0042】

(2)蓄熱槽240が過熱蒸気を利用して加熱を行うため、成形サイクルの更なる短縮,省エネルギー化,設備のコンパクト化が可能になるとともに、CO2の排出量を削減して環境負荷の低減を図ることができる。

(3)前記蓄熱槽240に蓄熱体250を設けることとしたので、蓄熱効果の増大を図ることができる。

(4)冷却終了後、下型220ごと成形体を上槽210から分離することで、昇降装置216の作動を低減し成形サイクルの短縮を図ることができる。

(5)成形体の取り出しや成形体材料218の交換を、成形領域外で行うことで、作業安全性の向上が可能である。

【0043】

なお、本発明は、上述した実施例に限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることができる。例えば、以下のものも含まれる。

(1)前記実施例で示したシステム構成は一例であり、同様の効果を奏するように適宜設計変更してよい。例えば、前記実施例2で示した酸素濃度計110を実施例1のシステムに設けて加熱炉30の過熱蒸気量の監視を行うようにしてもよい。また、実施例1及び2では、冷却装置48を設けることとしたが、これも一例であり、必要に応じて設けるようにすればよい。また、冷却装置48を設けずに、回収用配管46を利用して冷却してもよい。

(2)実施例1で示した吹出口34,42の径も一例であり、同様の効果を奏するように適宜変更してよい。

(3)実施例1で示した吸引ポンプ50の吐出圧力や、過熱蒸気の必要量,吹出口の断面積の合計なども一例であり、同様の効果を奏するように適宜変更してよい。

(4)本発明の過熱蒸気を利用した加熱処理の形態としては、加熱,乾燥,冷却の他、洗浄,焼結,解凍,除湿,蒸煮,炊飯,殺菌,暖房など、各種の態様が可能である。

【0044】

(5)前記実施例3示した蓄熱体250も必要に応じて設けるようにすればよい。また、前記実施例3では、ハニカム状の蓄熱体を例にあげたが、他の公知の各種の蓄熱体を利用することを妨げるものではない。

(6)前記実施例3のスライドシャッター232のスライド機構や、上槽210の昇降機構,上型212及び下型220の固定機構も一例であり、同様の効果を奏するように適宜設計変更してよい。

(7)前記実施例3で示した作用も一例であり、同様の効果を奏するように適宜変更してよい。例えば、上型212と下型220のロック及びその解除のタイミングなども一例であり、同様の効果を奏するように適宜変更してよい。また、上述した成形体の取り出し及び成形体材料の交換の手順も一例であり、同様の効果を奏するように適宜変更可能である。更に、前記実施例では、連続成形をする場合について説明したが、一回のみの成形に適用してもよい。

(8)前記実施例3では、車両用のサイレンサ(吸音材)を成形する場合を例に挙げたが、これも一例であり、上型と下型で成形体材料を加熱圧縮して得られる公知の各種の成形体の成形全般に適用可能である。

【産業上の利用可能性】

【0045】

本発明によれば、ボイラ手段から送られた水蒸気を、過熱蒸気発生手段で加熱して過熱蒸気を生成し、該過熱蒸気によって加熱炉の加熱を行い、利用後の過熱蒸気を回収して再加熱し、加熱炉の加熱に再利用する。その際に、(1)あらかじめ新規の過熱蒸気と再利用の過熱蒸気の供給比率を設定しておく,あるいは、(2)回収した過熱蒸気を、前記過熱蒸気発生手段に送って再加熱するとともに、酸素濃度の検出結果に応じて、前記過熱蒸気発生手段に水蒸気を送る流路と回収過熱蒸気を送る流路を自動的に切り替えることとした。このため、過熱蒸気を利用した加熱システムに適用できる。特に、車両用のサイレンサ(ないし吸音材),ドアトリム,クォータトリム,ピラーガーニッシュ,デッキボード,ルーフライニング,カーペットなどの内装材用の成形体を製造する際の加熱システムとして好適である。

【符号の説明】

【0046】

10:加熱システム

12:ボイラ

14:水蒸気供給管

16:減圧弁

20:過熱蒸気発生装置

22:第1の過熱蒸気供給管

30:加熱炉

32:第1の吹出用配管

34,42:吹出口

36:過熱蒸気

38:処理対象物

40:第2の吹出用配管

44:排気口

46:回収用配管

48:冷却装置

50:吸引ポンプ

52:シャフト

52A,56A:プーリ

54:モータ

56:出力軸

58:ベルト

60:インバータ

62:循環用配管

64:再加熱装置

66:ゲートバルブ

68:排気管

70:第2の過熱蒸気供給管

100:加熱システム

102:過熱蒸気供給管

104A,104B:吹出用配管

106A,106B:吹出口

110:酸素濃度計

112:循環用配管

120:電動式三方弁(電磁弁)

200:加熱システム

210:上槽

210A,210B:排気口

212:上型

212A:型面

214,222:通気孔

215:隙間

216:昇降装置

217:ロッド

218:成形体材料

220:下型

220A:型面

230:加熱炉

232:スライドシャッター

234:駆動装置

236:ドレン

240:蓄熱槽

242:バタフライ弁

244:ブロア

246:上型固定用シリンダ

246A,248A:ロッド

248:下型固定用シリンダ

250:蓄熱体

【技術分野】

【0001】

本発明は、過熱蒸気を利用した加熱方法及び加熱システムに関し、更に具体的には、過熱蒸気の再利用に関するものである。

【背景技術】

【0002】

加熱による処理の一例として、成形体材料を金型で熱圧縮する成形処理がある。例えば、車両用のサイレンサ(吸音材)は、フェルト(繊維体)とバインダの混ぜ物などの成形体材料を金型で熱圧縮して成形される。このような成形物の製造方法としては、下記特許文献1に記載の技術がある。該特許文献1には、主として軽量材質のチップ状固形物から原材料と熱可塑性の繊維状バインダとの混合物である処理材を、成形型内へ吹き込み充填し、更に加熱プレスにより防音材形状に成形する防音材の製造方法において、前記加熱プレス工程で処理材及び成形型に対して行われる加熱と、次いで行われる成形品取り出しのための冷却とを、成形型の上下型成形面に開口した通気孔にそれぞれ熱気又は冷気を一方向に通気させることによって行うことが開示されている。

【0003】

また、他の加熱処理の例として、熱硬化性樹脂の硬化などがある。下記特許文献2には、加熱物を保温する恒温槽と、恒温槽の内部の気体を循環する循環機構と、循環気体を加熱するためのヒータと、水蒸気を沸点以上に加熱する過熱器と、水を水蒸気に変え過熱器に供給する蒸発器を備え、沸点以上の過熱水蒸気を含む気体で熱硬化性樹脂組成物を含有する被加熱物を加熱するよう構成したことを特徴とする熱硬化性樹脂組成物硬化製品の製造装置が開示されている。当該技術は、過熱水蒸気を利用することにより、加熱時間の短縮を図り、エネルギー効率の向上を図ることを目的としている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−60093号公報

【特許文献2】特開2001−246630号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上述した特許文献1に記載の技術では、上下型を合わせた状態で加熱(熱風)と冷却(外気)を行っているため、冷却効率が十分ではなく、成形サイクルの大幅な短縮が困難である。また、加熱に熱風(熱気)を利用しているため、設定温度を高くすることができず、良好なエネルギー効率が得られない。更に、熱風を発生させるためガスバーナなどを使用するが、成形体材料がガスに引火するおそれがあるという不都合もある。

【0006】

一方、前記特許文献2に記載の技術には、加熱対象物を加熱した後、恒温槽内の過熱水蒸気の一部を蒸発器に戻して再度過熱水蒸気として利用することが開示されているが、大部分の過熱水蒸気が排気されている。このため、新規に供給する過熱水蒸気の供給量を大幅には低減できず、エネルギー効率の向上及び環境負荷の低減が十分ではない。仮に、前記特許文献2に記載の技術の構成で、大部分の過熱水蒸気を再利用するとなると、大量の過熱蒸気を蒸発器に戻す能力(圧力)を有するポンプが必要になるが、このようなポンプが見出されていないという不都合があった。

【0007】

本発明は、以上のような点に着目したもので、新規に供給する過熱蒸気量を低減し、エネルギー効率の向上及び環境負荷の低減を図ることができる過熱蒸気を利用した加熱方法及び加熱システムを提供することを、その目的とする。他の目的は、成形体材料の加熱圧縮に利用したときに、加熱効率及び冷却効率を高めて成形サイクルの短縮を図ることができる加熱方法及び加熱システムを提供することである。

【課題を解決するための手段】

【0008】

本発明の加熱方法は、過熱蒸気を利用した加熱方法であって、水又は湯をボイラ手段で加熱して水蒸気を発生させる工程,前記水蒸気を過熱蒸気発生手段で加熱し、過熱蒸気を生成する工程,前記過熱蒸気を、加熱炉内に設けられており過熱蒸気の複数の吹出口を備えた第1の吹出用配管に送り、前記加熱炉の加熱を行う工程,前記加熱炉で利用した後の過熱蒸気を、回収手段によって前記加熱炉から回収する工程,該工程で回収された過熱蒸気を再加熱手段で再加熱する工程,再加熱された過熱蒸気を、前記加熱炉内に設けられており過熱蒸気の複数の吹出口を備えた第2の吹出用配管に送り、該第2の吹出用配管と前記第1の吹出用配管の双方から、所定の比率で過熱蒸気を同時に供給して、前記再加熱された過熱蒸気を前記加熱炉内の加熱に再利用する工程,を含むことを特徴とする。

【0009】

他の加熱方法は、過熱蒸気を利用した加熱方法であって、水又は湯をボイラ手段で加熱して水蒸気を発生させる工程,前記水蒸気を、水蒸気供給管を介して過熱蒸気発生手段へ送り、加熱して過熱蒸気を生成する工程,前記過熱蒸気を加熱炉内に送り、加熱炉を加熱する工程,前記加熱炉で利用した後の過熱蒸気を、回収手段によって前記加熱炉から回収する工程,回収した過熱蒸気を、循環用配管を介して前記過熱蒸気発生手段に送り再加熱する工程,前記加熱炉内の過熱蒸気量に応じて、前記過熱蒸気発生手段へ水蒸気を送る水蒸気供給管と、回収過熱蒸気を送る循環用配管の流路を自動的に切り替える工程,を含むことを特徴とする。

【0010】

主要な形態の一つは、前記流路を切り替える工程において、前記加熱炉から回収される回収過熱蒸気中の酸素濃度を検出し、該検出結果から判断される加熱炉の過熱蒸気量に応じて、前記流路を切り替えることを特徴とする。他の形態は、前記加熱炉内を加熱する工程において、該加熱炉内の処理対象物に過熱蒸気を吹き付け、前記処理対象物に加熱処理を施すことを特徴とする。更に他の形態は、前記加熱炉内を加熱する工程において、該加熱炉に近接配置されており、上型との間に成形体材料を挟んで加熱圧縮するための下型を加熱することを特徴とする。

【0011】

本発明の加熱システムは、過熱蒸気を利用した加熱システムであって、水又は湯を加熱して水蒸気を発生させるボイラ手段,前記水蒸気を加熱し、過熱蒸気を生成する過熱蒸気発生手段,過熱蒸気の複数の吹出口を有する第1の吹出用配管と第2の吹出用配管を備えた加熱炉,前記過熱蒸気発生手段によって生成した過熱蒸気を、前記第1の吹出用配管に送る第1の過熱蒸気供給管,前記加熱炉で利用した後の過熱蒸気を吸引して回収する回収手段,該回収手段で回収された過熱蒸気を再加熱する再加熱手段,該再加熱手段で再加熱された過熱蒸気を、前記第1の過熱蒸気供給管で送られる過熱蒸気に対して所定の比率で前記第2の吹出用配管に送る第2の過熱蒸気供給管,を備えたことを特徴とする。

【0012】

主要な形態の一つは、前記第1の吹出用配管の複数の吹出口の合計の断面積が、前記過熱蒸気発生手段から送られる過熱蒸気の吐出圧力と必要蒸気量により決定され、前記第2の吹出用配管の複数の吹出口の合計の断面積が、前記回収手段によって再加熱手段から送られる再加熱された過熱蒸気の吐出圧力と必要蒸気量により決定されることを特徴とする。

【0013】

他の発明の加熱システムは、過熱蒸気を利用した加熱システムであって、水又は湯を加熱して水蒸気を発生させるボイラ手段,前記水蒸気を加熱し、過熱蒸気を生成する過熱蒸気発生手段,前記ボイラ手段によって発生した水蒸気を、前記過熱蒸気発生手段へ送る水蒸気供給管,前記過熱蒸気発生手段によって生成された過熱蒸気が内部に供給される加熱炉,前記加熱炉で利用した後の過熱蒸気を吸引して回収する回収手段,該回収手段によって回収した過熱蒸気を、前記過熱蒸気発生手段に送る循環用配管,前記加熱炉内の過熱蒸気量を検出する過熱蒸気量検出手段,該過熱蒸気量検出手段の検出結果に応じて、前記過熱蒸気発生手段へ水蒸気を送る水蒸気供給管と、前記回収過熱蒸気を送る循環用配管の流路を自動的に切り替える切替手段,を備えたことを特徴とする。

【0014】

主要な形態の一つは、前記過熱蒸気量検出手段として、前記加熱炉から回収される回収過熱蒸気中の酸素濃度を検出する酸素濃度計を利用したことを特徴とする。他の形態は、前記加熱炉が、該加熱炉内の処理対象物に過熱蒸気を吹き付け、前記処理対象物に加熱処理を施すことを特徴とする。更に他の形態は、上型との間に成形体材料を挟んで加熱圧縮するための下型が、前記加熱炉に近接配置されており、該加熱炉によって前記下型を加熱することを特徴とする。

【発明の効果】

【0015】

本発明によれば、ボイラ手段から送られた水蒸気を、過熱蒸気発生手段で加熱して過熱蒸気を生成し、該過熱蒸気によって加熱炉の加熱を行い、利用後の過熱蒸気を回収して再加熱し、加熱炉の加熱に再利用する。その際に、(1)あらかじめ前記加熱炉内での新規の過熱蒸気の供給量と、再利用の過熱蒸気の供給量の比率を設定しておく,あるいは、(2)回収した過熱蒸気を、前記過熱蒸気発生手段に送って再加熱するとともに、加熱炉内の過熱蒸気量に応じて、前記過熱蒸気発生手段に水蒸気を送る流路と回収過熱蒸気を送る流路を自動的に切り替えることとした。このため、新規に供給する過熱蒸気量を低減し、エネルギー効率の向上及び環境負荷の低減を図ることができる。また、成形体材料の加熱圧縮に利用したときに、加熱効率及び冷却効率を高めて成形サイクルの大幅な短縮を図ることができる。

【図面の簡単な説明】

【0016】

【図1】本発明の実施例1の全体構成を示す図である。

【図2】本発明の実施例2の全体構成を示す図である。

【図3】本発明の実施例3の全体構成を示す図である。

【発明を実施するための形態】

【0017】

以下、本発明を実施するための最良の形態を、実施例に基づいて詳細に説明する。

【実施例1】

【0018】

最初に、図1を参照しながら本発明の実施例1を説明する。図1は、本実施例の加熱システムの全体構成を示す図である。本実施例の加熱システム10は、ボイラ12,過熱蒸気発生装置20,加熱炉30,冷却装置48,吸引ポンプ50,再加熱装置64や複数の配管などにより構成されている。前記ボイラ12は、水又は湯を加熱して水蒸気を発生させるものであって、水蒸気供給管14によって過熱蒸気発生装置20に接続されている。前記水蒸気供給管14には、減圧弁16が取り付けられている。例えば、前記ボイラ12で生成した圧力8kg/cm2の水蒸気を、前記減圧弁16で2kg/cm2まで減圧することにより、過熱蒸気発生装置20を耐圧構造にする必要がなくなる。前記過熱蒸気発生装置20は、前記水蒸気供給管14を介してボイラ12から送られた水蒸気を加熱し、過熱蒸気(過熱水蒸気)を生成するものである。該過熱蒸気発生装置20は、第1の過熱蒸気供給管22によって、後述する第1の吹出用配管32に接続されている。なお、以下の説明では、前記過熱蒸気発生装置20から供給される過熱蒸気を、前記再加熱装置64で再加熱された過熱蒸気と区別するために、「新規の過熱蒸気」と表現することがある。

【0019】

前記加熱炉30は、過熱蒸気を処理対象物38に吹き付けて所望の加熱処理を行うもので、過熱蒸気36の複数の吹出口34を有する第1の吹出用配管32と、過熱蒸気36の複数の吹出口42を有する第2の吹出用配管40を備えている。前記第1の吹出用配管32は、前記過熱蒸気発生装置20によって新規に生成された過熱蒸気を処理対象物38に吹き付けるためのものであり、前記第2の吹出用配管40は、前記再加熱装置64で再加熱された回収過熱蒸気を処理対象物38に吹き付けるためのものである。前記第1の吹出用配管32から吐出する新規の過熱蒸気と、第2の吹出用配管40から吐出する再加熱の過熱蒸気の供給比率は予め設定されている。

【0020】

また、前記第1の吹出用配管32の複数の吹出口34の断面積の合計は、新規の過熱蒸気の吐出圧力と必要蒸気量により決定され、第2の吹出用配管40の複数の吹出口42の断面積の合計は、再加熱した過熱蒸気の吐出圧力と必要蒸気量により決定される。例えば、新規の過熱蒸気の必要量が100kg/Hであり、再加熱した過熱蒸気の必要量が60kg/Hであるとする。このとき、新規の過熱蒸気の吐出圧力が2kg/cm2であれば、第1の吹出用配管32の複数の吹出口34の断面積の合計を60mm2とし、再加熱の過熱蒸気の吐出圧力(すなわち、吸引ポンプ50の吐出圧力)が0.5kg/cm2であれば、第2の吹出用配管40の複数の吹出口42の断面積の合計を300mm2とするという具合である。吹出口34,42の径や口数は、前記合計の断面積を満たす範囲であれば、任意に変更可能である。

【0021】

以上のような加熱炉30には、排気口44が設けられており、該排気口44には回収用配管46が接続されている。該回収用配管46は、吸引ポンプ50に接続されている。本実施例では、前記吸引ポンプ50として、吐出圧力が高い(例えば、0.5kg/cm2程度の)スーパーチャージャ又はターボチャージャを利用しており、該吸引ポンプ50へ送る回収蒸気の温度が高すぎる場合に事前に冷却するために、前記回収用配管46に冷却装置48が設けられている。なお、該冷却装置48は、回収過熱蒸気の温度が吸引ポンプ50で耐え得る温度(例えば200℃)よりも低ければ、必要に応じて設置ないし使用すればよい。

【0022】

前記吸引ポンプ50のシャフト52の先端に設けられたプーリ52Aと、モータ54の出力軸56の先端に設けられたプーリ56Aの間にはベルト58が掛け回されており、前記モータ54を回転することによって、前記吸引ポンプ50の駆動が可能となっている。なお、前記モータ54の駆動は、インバータ60により制御されている。また、前記吸引ポンプ50は、循環用配管62によって再加熱装置64に接続されている。前記循環用配管62には、更にゲートバルブ66を介して回収した過熱蒸気を排気するための排気管68が接続されている。前記再加熱装置64は、回収した過熱蒸気を、前記加熱炉30で使用できる温度まで再加熱するためのもので、再加熱した過熱蒸気を送るための第2の過熱蒸気供給管70によって、加熱炉30内の第2の吹出用配管40に接続されている。

【0023】

次に、本実施例の作用を説明する。まず、水又は湯が図示しない供給源からボイラ12に供給され、水蒸気が生成される。ボイラ12で生成した水蒸気は、水蒸気供給管14を介して過熱蒸気発生装置20へ送られて過熱蒸気となり、該過熱蒸気は第1の過熱蒸気供給管22を介して加熱炉30の第1の吹出用配管32に送られ、吹出口34から処理対象物38に向けて吹き付けられる。前記加熱炉30で処理対象物38に吹き付けられた過熱蒸気36は、吸引ポンプ50の駆動により、排気口44及び回収用配管46を介して冷却装置48に送られ、例えば200℃以下になるように冷却される。そして、冷却された回収過熱蒸気は、吐出圧力の高い吸引ポンプ50により、回収用配管46及び循環用配管62を通過して、大部分が再加熱装置64へ送られ、微量の回収過熱蒸気がゲートバルブ68及び排気管68を介して常に排気される。微量排気される回収過熱蒸気の量は、前記過熱蒸気発生装置20から常に微量供給される新規の過熱蒸気量に応じて決定される。このように微量の回収過熱蒸気を常時排気させることで、加熱炉30内を大気圧状態に保っている。なお、回収過熱蒸気を再利用しない場合は、ゲートバルブ66を開いて、全ての回収過熱蒸気を排気管68から排気する。

【0024】

前記再加熱装置64へ送られた回収過熱蒸気は、前記加熱炉30で利用できる温度まで再加熱され、第2の過熱蒸気供給管70を介して、加熱炉30の第2の吹出用配管40へ送られる。このとき、前記第2の吹出用配管40に再加熱の過熱蒸気を供給するのと同時に、前記第1の吹出用配管32にも常に微量の新規の過熱蒸気が供給されている。これら第1の吹出用配管32及び第2の吹出用配管40に送られる過熱蒸気の供給比率は、上述した通り予め設定されている。そして、該設定された供給比率に基づく必要蒸気量と吐出圧力によってそれぞれの断面積の合計が決定された吹出口34,42から同時に、過熱蒸気36が処理対象物38へ向けて吹き付けられる。処理対象物38に吹き付けられた後の過熱蒸気の回収,冷却,再加熱については、上述した通りである。なお、過熱蒸気発生装置20や再加熱装置64による加熱を、加熱炉30や回収用配管46に設けた図示しない温度センサによって制御してもよいし、図示しない圧力センサの検出結果に応じて、回収過熱蒸気の循環を停止したり、再利用する量を調整したりしてもよい。

【0025】

このように、実施例1によれば、ボイラ12から送られた水蒸気を、過熱蒸気発生装置20で加熱して過熱蒸気を生成し、該過熱蒸気によって加熱炉30の加熱を行い、利用後の過熱蒸気を回収して再加熱し、加熱炉30の加熱に再利用する。その際に、第1の吹出用配管32に送られた新規の過熱蒸気と、第2の吹出用配管40に送られた再加熱された過熱蒸気を、予め定めた供給比率で同時に供給するとともに、過熱蒸気発生装置20で生成した新規の過熱蒸気を供給する第1の吹出用配管32の吹出口34の合計断面積と、再利用の過熱蒸気を供給する第2の吹出用配管40の吹出口42の合計断面積を、過熱蒸気の吐出圧力と必要蒸気量によって決定することとした。このため、新規に供給する過熱蒸気及び排気する過熱蒸気の量を大幅に低減して、エネルギー効率の格段の向上と環境負荷の低減を図ることができる。また、過熱蒸気を利用するため、処理対象物38の加熱速度が格段に向上するという効果がある。

【実施例2】

【0026】

次に、図2を参照しながら本発明の実施例2を説明する。なお、上述した実施例1と同一ないし対応する構成要素には同一の符号を用いることとする(以下の実施例についても同様)。上述した実施例1は、加熱炉30で利用した過熱蒸気を再利用するにあたり、再加熱装置64を設けて回収した過熱蒸気の再加熱を行うこととしたが、本実施例2は、前記過熱蒸気発生装置20を回収過熱蒸気の再加熱に利用することとした例である。図2に示すように、本実施例の加熱システム100は、ボイラ12,過熱蒸気発生装置20,加熱炉30,冷却装置48,吸引ポンプ50,酸素濃度計110,電動式三方弁120のほか、多数の配管などにより構成されている。なお、前記ボイラ12,過熱蒸気発生装置20,冷却装置48,吸引ポンプ50の構成は、前記実施例1と同様である。

【0027】

本実施例では、前記過熱蒸気発生装置20で生成された過熱蒸気は、過熱蒸気供給管102によって加熱炉30に送られる。該加熱炉30内には、前記過熱蒸気供給管102から分岐した吹出用配管104A,104Bが設けられている。該吹出用配管104A,10Bは、それぞれ過熱蒸気36の吹出口106A,106Bを備えており、処理対象物38に対して過熱蒸気36を吹き付ける。なお、前記吹出口106A,106Bの径は、同じであってもよいし、必要に応じて異なる径としてもよい。

【0028】

また、本実施例では、前記加熱炉30から回収した過熱蒸気を吸引ポンプ50に送るための回収用配管46に、酸素濃度計110が接続されている。これは、排気口44から回収される加熱炉30中の酸素濃度を検出することによって、加熱炉30内の過熱蒸気量を監視するためのものである。具体的には、前記加熱炉30に過熱蒸気36が満たされており過熱蒸気量が適切に保たれていれば、回収した過熱蒸気から酸素が検出されることはない。これに対し、加熱炉30内の過熱蒸気量が低下すると酸素が混入し、過熱蒸気36の量が不足(熱量が不足)していると判断される。

【0029】

更に、本実施例では、前記吸引ポンプ50は、循環用配管112によって前記過熱蒸気発生装置20の入口側に接続されており、回収過熱蒸気は過熱蒸気発生装置20によって、加熱炉30内で利用できる温度まで再加熱される。前記循環用配管112は、電動式三方弁120を介して水蒸気供給管14に接続されており、該電動式三方弁120を、前記酸素濃度計110の検出結果に応じた切替指示に基づいて作動させることで、1つの電動式三方弁(ないし電磁弁)により過熱蒸気の流路の切り替えを自動的に行う。

【0030】

次に、本実施例の作用を説明する。まず、図示しない供給源から水又は湯がボイラ12に供給され、水蒸気が生成される。加熱処理の開始当初は、回収される過熱蒸気がないため、前記電動式三方弁120は水蒸気供給管14と過熱蒸気発生装置20を接続している。そして、ボイラ12で生成した水蒸気は、水蒸気供給管14を介して過熱蒸気発生装置20へ送られて過熱蒸気となり、過熱蒸気供給管102を介して加熱炉30の吹出用配管104A,104Bに送られ、吹出口106A,106Bから処理対象物38に向けて過熱蒸気36が吹き付けられる。前記加熱炉30で処理対象物38に吹き付けられた過熱蒸気は、吸引ポンプ50の駆動により、排気口44及び回収用配管46を介して冷却装置48に送られ、例えば200℃以下になるように冷却される。そして、冷却された回収過熱蒸気は、回収用配管46,吸引ポンプ50を介して循環用配管112へ送られ、更に大部分の回収過熱蒸気が該循環用配管112によって電動式三方弁120へ送られ、微量の回収過熱蒸気が前記実施例1と同様に、ゲートバルブ66及び排気管68を介して常に排気される。なお、回収過熱蒸気を再利用しない場合は、ゲートバルブ66を開いて、全ての回収過熱蒸気を排気管68から排気する。

【0031】

前記循環用配管112へ送られた回収過熱蒸気は、前記電動式三方弁120によって該循環用配管112側が流路として開かれている場合には、過熱蒸気発生装置20内へ送られ、前記加熱炉30で利用できる温度まで再加熱され、過熱蒸気供給管102を介して過熱炉30へ送られて再利用される。再利用された過熱蒸気は、再び吸引ポンプ50により回収されるが、このような加熱サイクル中、前記加熱炉30から回収される過熱蒸気中の酸素濃度が、酸素濃度計110により測定される。そして、該酸素濃度計110の測定結果から、加熱炉30中の圧力が低下していると判断された場合には、電動式三方弁120によって過熱蒸気の流路を切り替え、ボイラ12で生成した水蒸気を過熱蒸気発生装置20へ送る。

【0032】

本実施例では、過熱蒸気発生装置20を回収加熱蒸気の再加熱に利用することとしたので、上述した実施例1の再加熱装置を利用しなくても同様の効果を得ることが可能となり、システムのコンパクト化を図ることができる。また、電動式三方弁120による流路の切り替えを、酸素濃度計110による回収過熱蒸気中の酸素濃度の検出結果に応じて行うこととしたので、加熱炉30内の良好な圧力制御が可能である。

【実施例3】

【0033】

次に、図3を参照しながら本発明の実施例3を説明する。本実施例は、上述した実施例1の加熱システムを、成形体の加熱圧縮に適用した例である。前記成形体とは、例えば、車両用のサイレンサ(吸音材)などである。図3に示すように、本実施例の加熱システム200は、ボイラ12,過熱蒸気発生装置20,加熱炉230,冷却装置48,吸引ポンプ50,再加熱装置64のほか、マット状の成形体材料218を加熱圧縮するための上型212及び下型220と、上槽210,昇降装置216,スライドシャッター232及びその駆動装置234,吸気用のブロア244などにより構成されている。前記成形体材料218は、公知のように、例えば、布材などの端材からなるフェルト(繊維体)にバインダとなる熱可塑性樹脂を混合したものなどである。

【0034】

前記上型212は、上槽210との間に空気や蒸気が通過するための隙間215を形成するように上槽210に固定されており、下型220は、加熱炉230内の蓄熱槽240上に位置するように、上槽210に固定される。該上槽210の対向する側面には、それぞれ上型固定用シリンダ(上型ロック装置)246と下型固定用シリンダ(下型ロック装置)248が設けられている。これらシリンダ246,248のロッド246A,248Aが図3に矢印F2方向に移動し、その先端が上型212及び下型220の側面を押え付けることにより、上槽210に固定されるようになっている。図示の例では、ロッド246A,248Aの先端が、上型212及び下型220の側面の凹部に嵌まり込むようになっている。なお、前記上型212は上型固定用シリンダ246によって常時固定されており、下型220は下型固定用シリンダ248で着脱可能に固定されている。むろん、前記上型212も、メンテナンス時には取り外すようにしてもよい。

【0035】

前記上型212及び下型220は、型面212A及び220Aによって成形体材料218を圧縮して所定形状に成形するものであり、それぞれの型面212A,220Aに通じる複数の通気孔214,222を備えている。上型212の通気孔214は上方で隙間215に接続し、上槽210の側面に設けられた排気口210Bには、バタフライ弁242を介してブロア244が接続されている。また、前記上槽210の他の側面には、成形処理中の過熱蒸気を外部に逃がすための他の排気口210Aが設けられている。前記上槽210の上面にはロッド217の一端が固定されており、該ロッド217の他端側には昇降装置216が設けられている。そして、該昇降装置216の駆動によって、図3に矢印F1で示す方向に、上槽210を介して上型212が昇降可能になっている。なお、前記上槽210は、上述した下型固定用シリンダ248によって前記下型220が着脱可能となっているため、ロック状態においては、前記下型220は上型212とともに昇降する。

【0036】

一方、前記下型220の下方には、加熱炉230が設けられている。該加熱炉230内の蓄熱槽240には、過熱蒸気発生装置20で発生した過熱蒸気を送る第1の吹出用配管32のほか、再加熱装置64で再加熱された回収過熱蒸気を送るための第2の吹出用配管40が配設されており、これらに設けられた複数の吹出口34,42から過熱蒸気36が噴射される。また、前記加熱炉230の底面には、液化した過熱蒸気を外部に排出するためのドレン236が設けられている。このような加熱炉230の上方には、前記下型220との間を遮断するためのスライドシャッター232が設けられている。該スライドシャッター232は、駆動装置234に接続されており、図3に矢印F2で示す方向にスライドすることによって、下型220と蓄熱槽240間を遮断し、蓄熱槽240に蓄熱させることが可能となっている。前記スライドシャッター232としては、例えば、断熱性を有する素材が用いられる。

【0037】

また、前記下型220の底面と吹出用パイプ32の間に、ハニカム状の蓄熱体250を配置してもよい。該蓄熱体250を設けることにより、蓄熱槽240の蓄熱効率をより向上させることができる。本実施例では、前記スライドシャッター232が閉じているときは、前記吹出口34,42から噴射された過熱蒸気36によって蓄熱槽240全体が蓄熱される。また、スライドシャッター232を開いているときは、蓄熱槽240によって下型220が加熱されるとともに、一部の過熱蒸気36が、前記蓄熱体250のハニカム状の通路と下型220の通気孔222を通過して成形体材料218を直接加熱する。

【0038】

次に、本実施例による成形手順を説明する。まず、スライドシャッター232を閉じるとともに過熱蒸気発生装置20から第1の過熱蒸気供給管22及び第1の吹出用配管32を介して過熱蒸気の供給を開始し、加熱炉230内の蓄熱槽240を蓄熱する。次に、下型220に成形体材料218を載せる。そして、上型固定用シリンダ246によって上槽210に固定された上型212を矢印F1で示す方向に下降させ、下型220との間に成形体材料218を挟んで圧縮するとともに、スライドシャッター232を開き、加熱を開始する。このとき、通気孔222及び成形体材料218を介して通気孔214に入り込んだ過熱蒸気は、隙間215及び排気口210Aを介して排気される。また、下型固定用シリンダ248で下型20を固定する。本実施例では、加熱に400℃程度の過熱蒸気を利用しているため、200℃程度の熱風で加熱を行う従来の成形手法では18秒程度の加熱時間を要するのに対し、8秒程度で効率良く短時間で加熱を行うことができる。また、装置全体を小規模化することができる。

【0039】

加熱が終了したら、前記スライドシャッター232をスライドさせて蓄熱槽240の上方を閉じ、次に、上型212と下型220で成形体材料218を挟んだまま、上型212及び下型220を矢印F1に示すように上昇させ、加熱炉230(ないし蓄熱槽240)から分離する。なお、下型220は、前記下型固定用シリンダ248によって、予め上槽210に固定されている。本実施例では、上型212及び下型220の上昇後も、過熱蒸気発生装置20からの過熱蒸気の供給を継続しているため、蓄熱槽240を蓄熱しておくことができ、次の成形を行う場合に好都合である。このとき、前記蓄熱槽240を加熱した過熱蒸気は、前記実施例1と同様に排気口44から回収され、前記実施例1と同様に再加熱装置64で再加熱されて、第2の過熱蒸気供給管70を介して第2の吹出用配管40へ送られ、加熱炉230の加熱に再利用される。

【0040】

上型212及び下型210を上昇させたら、上槽210に接続したブロア244をONにするとともにバタフライ弁242を開き、下型220の下方から通気孔222を介して外気を取り入れ、成形体材料218を通過させて冷却する。冷却に要する時間は、例えば、8秒程度であり、上述した熱風による従来方法で要する18秒程度と比べて、大幅に短縮できる。前記成形体材料218を通過した外気は、上型212の通気孔214,隙間215,排気口210Bを通過し、バタフライ弁242及びブロア244を介して外部に排気される。以上のようにして冷却が完了したら、下型固定用シリンダ248により下型220の固定を解除して、下型220を上型212から分離し、下型220ごと成形体を図示しないロボットアームなどで取り出し、加熱炉230上から移動させる。いいかえれば、成形領域外へ移動させる。次に、別の下型220に次の成形のための成形体材料218をセットし、その下型220を加熱炉230に載せる。そして、前記昇降装置216によって上槽210及び上型212を下降させて、上述した手順と同様に成形を行う。

【0041】

このように、実施例3によれば、上述した実施例1の効果に加え、次のような効果がある。

(1)加熱炉230内の蓄熱槽240を常時蓄熱しておき、型面212A,220Aに通じる通気孔214,222をそれぞれ備えた上型212と下型220によって成形体材料218を加熱圧縮した後、前記上型212との間に成形体材料218を挟んだまま、前記下型220を上昇させて下槽から分離する。そして、上槽210に接続したブロア244によって、下型220の通気孔222から外気を取り込み、前記成形体材料218を通過させて冷却した後に、上型212と下型220を分離して成形体を取り出すため、加熱及び冷却効率を高めて成形サイクルの大幅な短縮を図ることができる。

【0042】

(2)蓄熱槽240が過熱蒸気を利用して加熱を行うため、成形サイクルの更なる短縮,省エネルギー化,設備のコンパクト化が可能になるとともに、CO2の排出量を削減して環境負荷の低減を図ることができる。

(3)前記蓄熱槽240に蓄熱体250を設けることとしたので、蓄熱効果の増大を図ることができる。

(4)冷却終了後、下型220ごと成形体を上槽210から分離することで、昇降装置216の作動を低減し成形サイクルの短縮を図ることができる。

(5)成形体の取り出しや成形体材料218の交換を、成形領域外で行うことで、作業安全性の向上が可能である。

【0043】

なお、本発明は、上述した実施例に限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることができる。例えば、以下のものも含まれる。

(1)前記実施例で示したシステム構成は一例であり、同様の効果を奏するように適宜設計変更してよい。例えば、前記実施例2で示した酸素濃度計110を実施例1のシステムに設けて加熱炉30の過熱蒸気量の監視を行うようにしてもよい。また、実施例1及び2では、冷却装置48を設けることとしたが、これも一例であり、必要に応じて設けるようにすればよい。また、冷却装置48を設けずに、回収用配管46を利用して冷却してもよい。

(2)実施例1で示した吹出口34,42の径も一例であり、同様の効果を奏するように適宜変更してよい。

(3)実施例1で示した吸引ポンプ50の吐出圧力や、過熱蒸気の必要量,吹出口の断面積の合計なども一例であり、同様の効果を奏するように適宜変更してよい。

(4)本発明の過熱蒸気を利用した加熱処理の形態としては、加熱,乾燥,冷却の他、洗浄,焼結,解凍,除湿,蒸煮,炊飯,殺菌,暖房など、各種の態様が可能である。

【0044】

(5)前記実施例3示した蓄熱体250も必要に応じて設けるようにすればよい。また、前記実施例3では、ハニカム状の蓄熱体を例にあげたが、他の公知の各種の蓄熱体を利用することを妨げるものではない。

(6)前記実施例3のスライドシャッター232のスライド機構や、上槽210の昇降機構,上型212及び下型220の固定機構も一例であり、同様の効果を奏するように適宜設計変更してよい。

(7)前記実施例3で示した作用も一例であり、同様の効果を奏するように適宜変更してよい。例えば、上型212と下型220のロック及びその解除のタイミングなども一例であり、同様の効果を奏するように適宜変更してよい。また、上述した成形体の取り出し及び成形体材料の交換の手順も一例であり、同様の効果を奏するように適宜変更可能である。更に、前記実施例では、連続成形をする場合について説明したが、一回のみの成形に適用してもよい。

(8)前記実施例3では、車両用のサイレンサ(吸音材)を成形する場合を例に挙げたが、これも一例であり、上型と下型で成形体材料を加熱圧縮して得られる公知の各種の成形体の成形全般に適用可能である。

【産業上の利用可能性】

【0045】

本発明によれば、ボイラ手段から送られた水蒸気を、過熱蒸気発生手段で加熱して過熱蒸気を生成し、該過熱蒸気によって加熱炉の加熱を行い、利用後の過熱蒸気を回収して再加熱し、加熱炉の加熱に再利用する。その際に、(1)あらかじめ新規の過熱蒸気と再利用の過熱蒸気の供給比率を設定しておく,あるいは、(2)回収した過熱蒸気を、前記過熱蒸気発生手段に送って再加熱するとともに、酸素濃度の検出結果に応じて、前記過熱蒸気発生手段に水蒸気を送る流路と回収過熱蒸気を送る流路を自動的に切り替えることとした。このため、過熱蒸気を利用した加熱システムに適用できる。特に、車両用のサイレンサ(ないし吸音材),ドアトリム,クォータトリム,ピラーガーニッシュ,デッキボード,ルーフライニング,カーペットなどの内装材用の成形体を製造する際の加熱システムとして好適である。

【符号の説明】

【0046】

10:加熱システム

12:ボイラ

14:水蒸気供給管

16:減圧弁

20:過熱蒸気発生装置

22:第1の過熱蒸気供給管

30:加熱炉

32:第1の吹出用配管

34,42:吹出口

36:過熱蒸気

38:処理対象物

40:第2の吹出用配管

44:排気口

46:回収用配管

48:冷却装置

50:吸引ポンプ

52:シャフト

52A,56A:プーリ

54:モータ

56:出力軸

58:ベルト

60:インバータ

62:循環用配管

64:再加熱装置

66:ゲートバルブ

68:排気管

70:第2の過熱蒸気供給管

100:加熱システム

102:過熱蒸気供給管

104A,104B:吹出用配管

106A,106B:吹出口

110:酸素濃度計

112:循環用配管

120:電動式三方弁(電磁弁)

200:加熱システム

210:上槽

210A,210B:排気口

212:上型

212A:型面

214,222:通気孔

215:隙間

216:昇降装置

217:ロッド

218:成形体材料

220:下型

220A:型面

230:加熱炉

232:スライドシャッター

234:駆動装置

236:ドレン

240:蓄熱槽

242:バタフライ弁

244:ブロア

246:上型固定用シリンダ

246A,248A:ロッド

248:下型固定用シリンダ

250:蓄熱体

【特許請求の範囲】

【請求項1】

過熱蒸気を利用した加熱方法であって、

水又は湯をボイラ手段で加熱して水蒸気を発生させる工程,

前記水蒸気を過熱蒸気発生手段で加熱し、過熱蒸気を生成する工程,

前記過熱蒸気を、加熱炉内に設けられており過熱蒸気の複数の吹出口を備えた第1の吹出用配管に送り、前記加熱炉の加熱を行う工程,

前記加熱炉で利用した後の過熱蒸気を、回収手段によって前記加熱炉から回収する工程,

該工程で回収された過熱蒸気を再加熱手段で再加熱する工程,

再加熱された過熱蒸気を、前記加熱炉内に設けられており過熱蒸気の複数の吹出口を備えた第2の吹出用配管に送り、該第2の吹出用配管と前記第1の吹出用配管の双方から、所定の比率で過熱蒸気を同時に供給して、前記再加熱された過熱蒸気を前記加熱炉内の加熱に再利用する工程,

を含むことを特徴とする加熱方法。

【請求項2】

過熱蒸気を利用した加熱方法であって、

水又は湯をボイラ手段で加熱して水蒸気を発生させる工程,

前記水蒸気を、水蒸気供給管を介して過熱蒸気発生手段へ送り、加熱して過熱蒸気を生成する工程,

前記過熱蒸気を加熱炉内に送り、加熱炉を加熱する工程,

前記加熱炉で利用した後の過熱蒸気を、回収手段によって前記加熱炉から回収する工程,

回収した過熱蒸気を、循環用配管を介して前記過熱蒸気発生手段に送り再加熱する工程,

前記加熱炉内の過熱蒸気量に応じて、前記過熱蒸気発生手段へ水蒸気を送る水蒸気供給管と、回収過熱蒸気を送る循環用配管の流路を自動的に切り替える工程,

を含むことを特徴とする加熱方法。

【請求項3】

前記流路を切り替える工程において、前記加熱炉から回収される回収過熱蒸気中の酸素濃度を検出し、該検出結果から判断される加熱炉の過熱蒸気量に応じて、前記流路を切り替えることを特徴とする請求項2記載の加熱方法。

【請求項4】

前記加熱炉内を加熱する工程において、

該加熱炉内の処理対象物に過熱蒸気を吹き付け、前記処理対象物に加熱処理を施すことを特徴とする請求項1〜3のいずれか一項に記載の加熱方法。

【請求項5】

前記加熱炉内を加熱する工程において、

該加熱炉に近接配置されており、上型との間に成形体材料を挟んで加熱圧縮するための下型を加熱することを特徴とする請求項1〜3のいずれか一項に記載の加熱方法。

【請求項6】

過熱蒸気を利用した加熱システムであって、

水又は湯を加熱して水蒸気を発生させるボイラ手段,

前記水蒸気を加熱し、過熱蒸気を生成する過熱蒸気発生手段,

過熱蒸気の複数の吹出口を有する第1の吹出用配管と第2の吹出用配管を備えた加熱炉,

前記過熱蒸気発生手段によって生成した過熱蒸気を、前記第1の吹出用配管に送る第1の過熱蒸気供給管,

前記加熱炉で利用した後の過熱蒸気を吸引して回収する回収手段,

該回収手段で回収された過熱蒸気を再加熱する再加熱手段,

該再加熱手段で再加熱された過熱蒸気を、前記第1の過熱蒸気供給管で送られる過熱蒸気に対して所定の比率で前記第2の吹出用配管に送る第2の過熱蒸気供給管,

を備えたことを特徴とする加熱システム。

【請求項7】

前記第1の吹出用配管の複数の吹出口の合計の断面積が、前記過熱蒸気発生手段から送られる過熱蒸気の吐出圧力と必要蒸気量により決定され、前記第2の吹出用配管の複数の吹出口の合計の断面積が、前記回収手段によって再加熱手段から送られる再加熱された過熱蒸気の吐出圧力と必要蒸気量により決定されることを特徴とする請求項6記載の加熱システム。

【請求項8】

過熱蒸気を利用した加熱システムであって、

水又は湯を加熱して水蒸気を発生させるボイラ手段,

前記水蒸気を加熱し、過熱蒸気を生成する過熱蒸気発生手段,

前記ボイラ手段によって発生した水蒸気を、前記過熱蒸気発生手段へ送る水蒸気供給管,

前記過熱蒸気発生手段によって生成された過熱蒸気が内部に供給される加熱炉,

前記加熱炉で利用した後の過熱蒸気を吸引して回収する回収手段,

該回収手段によって回収した過熱蒸気を、前記過熱蒸気発生手段に送る循環用配管,

前記加熱炉内の過熱蒸気量を検出する過熱蒸気量検出手段,

該過熱蒸気量検出手段の検出結果に応じて、前記過熱蒸気発生手段へ水蒸気を送る水蒸気供給管と、前記回収過熱蒸気を送る循環用配管の流路を自動的に切り替える切替手段,

を備えたことを特徴とする加熱システム。

【請求項9】

前記過熱蒸気量検出手段として、前記加熱炉から回収される回収過熱蒸気中の酸素濃度を検出する酸素濃度計を利用したことを特徴とする請求項8記載の加熱システム。

【請求項10】

前記加熱炉が、該加熱炉内の処理対象物に過熱蒸気を吹き付け、前記処理対象物に加熱処理を施すことを特徴とする請求項6〜9のいずれか一項に記載の加熱システム。

【請求項11】

上型との間に成形体材料を挟んで加熱圧縮するための下型が、前記加熱炉に近接配置されており、該加熱炉によって前記下型を加熱することを特徴とする請求項6〜9のいずれか一項に記載の加熱システム。

【請求項1】

過熱蒸気を利用した加熱方法であって、

水又は湯をボイラ手段で加熱して水蒸気を発生させる工程,

前記水蒸気を過熱蒸気発生手段で加熱し、過熱蒸気を生成する工程,

前記過熱蒸気を、加熱炉内に設けられており過熱蒸気の複数の吹出口を備えた第1の吹出用配管に送り、前記加熱炉の加熱を行う工程,

前記加熱炉で利用した後の過熱蒸気を、回収手段によって前記加熱炉から回収する工程,

該工程で回収された過熱蒸気を再加熱手段で再加熱する工程,

再加熱された過熱蒸気を、前記加熱炉内に設けられており過熱蒸気の複数の吹出口を備えた第2の吹出用配管に送り、該第2の吹出用配管と前記第1の吹出用配管の双方から、所定の比率で過熱蒸気を同時に供給して、前記再加熱された過熱蒸気を前記加熱炉内の加熱に再利用する工程,

を含むことを特徴とする加熱方法。

【請求項2】

過熱蒸気を利用した加熱方法であって、

水又は湯をボイラ手段で加熱して水蒸気を発生させる工程,

前記水蒸気を、水蒸気供給管を介して過熱蒸気発生手段へ送り、加熱して過熱蒸気を生成する工程,

前記過熱蒸気を加熱炉内に送り、加熱炉を加熱する工程,

前記加熱炉で利用した後の過熱蒸気を、回収手段によって前記加熱炉から回収する工程,

回収した過熱蒸気を、循環用配管を介して前記過熱蒸気発生手段に送り再加熱する工程,

前記加熱炉内の過熱蒸気量に応じて、前記過熱蒸気発生手段へ水蒸気を送る水蒸気供給管と、回収過熱蒸気を送る循環用配管の流路を自動的に切り替える工程,

を含むことを特徴とする加熱方法。

【請求項3】

前記流路を切り替える工程において、前記加熱炉から回収される回収過熱蒸気中の酸素濃度を検出し、該検出結果から判断される加熱炉の過熱蒸気量に応じて、前記流路を切り替えることを特徴とする請求項2記載の加熱方法。

【請求項4】

前記加熱炉内を加熱する工程において、

該加熱炉内の処理対象物に過熱蒸気を吹き付け、前記処理対象物に加熱処理を施すことを特徴とする請求項1〜3のいずれか一項に記載の加熱方法。

【請求項5】

前記加熱炉内を加熱する工程において、

該加熱炉に近接配置されており、上型との間に成形体材料を挟んで加熱圧縮するための下型を加熱することを特徴とする請求項1〜3のいずれか一項に記載の加熱方法。

【請求項6】

過熱蒸気を利用した加熱システムであって、

水又は湯を加熱して水蒸気を発生させるボイラ手段,

前記水蒸気を加熱し、過熱蒸気を生成する過熱蒸気発生手段,

過熱蒸気の複数の吹出口を有する第1の吹出用配管と第2の吹出用配管を備えた加熱炉,

前記過熱蒸気発生手段によって生成した過熱蒸気を、前記第1の吹出用配管に送る第1の過熱蒸気供給管,

前記加熱炉で利用した後の過熱蒸気を吸引して回収する回収手段,

該回収手段で回収された過熱蒸気を再加熱する再加熱手段,

該再加熱手段で再加熱された過熱蒸気を、前記第1の過熱蒸気供給管で送られる過熱蒸気に対して所定の比率で前記第2の吹出用配管に送る第2の過熱蒸気供給管,

を備えたことを特徴とする加熱システム。

【請求項7】

前記第1の吹出用配管の複数の吹出口の合計の断面積が、前記過熱蒸気発生手段から送られる過熱蒸気の吐出圧力と必要蒸気量により決定され、前記第2の吹出用配管の複数の吹出口の合計の断面積が、前記回収手段によって再加熱手段から送られる再加熱された過熱蒸気の吐出圧力と必要蒸気量により決定されることを特徴とする請求項6記載の加熱システム。

【請求項8】

過熱蒸気を利用した加熱システムであって、

水又は湯を加熱して水蒸気を発生させるボイラ手段,

前記水蒸気を加熱し、過熱蒸気を生成する過熱蒸気発生手段,

前記ボイラ手段によって発生した水蒸気を、前記過熱蒸気発生手段へ送る水蒸気供給管,

前記過熱蒸気発生手段によって生成された過熱蒸気が内部に供給される加熱炉,

前記加熱炉で利用した後の過熱蒸気を吸引して回収する回収手段,

該回収手段によって回収した過熱蒸気を、前記過熱蒸気発生手段に送る循環用配管,

前記加熱炉内の過熱蒸気量を検出する過熱蒸気量検出手段,

該過熱蒸気量検出手段の検出結果に応じて、前記過熱蒸気発生手段へ水蒸気を送る水蒸気供給管と、前記回収過熱蒸気を送る循環用配管の流路を自動的に切り替える切替手段,

を備えたことを特徴とする加熱システム。

【請求項9】

前記過熱蒸気量検出手段として、前記加熱炉から回収される回収過熱蒸気中の酸素濃度を検出する酸素濃度計を利用したことを特徴とする請求項8記載の加熱システム。

【請求項10】

前記加熱炉が、該加熱炉内の処理対象物に過熱蒸気を吹き付け、前記処理対象物に加熱処理を施すことを特徴とする請求項6〜9のいずれか一項に記載の加熱システム。

【請求項11】

上型との間に成形体材料を挟んで加熱圧縮するための下型が、前記加熱炉に近接配置されており、該加熱炉によって前記下型を加熱することを特徴とする請求項6〜9のいずれか一項に記載の加熱システム。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−261600(P2010−261600A)

【公開日】平成22年11月18日(2010.11.18)

【国際特許分類】

【出願番号】特願2009−110192(P2009−110192)

【出願日】平成21年4月28日(2009.4.28)

【出願人】(000241500)トヨタ紡織株式会社 (2,945)

【出願人】(591275403)サーモ・エレクトロン株式会社 (6)

【Fターム(参考)】

【公開日】平成22年11月18日(2010.11.18)

【国際特許分類】

【出願日】平成21年4月28日(2009.4.28)

【出願人】(000241500)トヨタ紡織株式会社 (2,945)

【出願人】(591275403)サーモ・エレクトロン株式会社 (6)

【Fターム(参考)】

[ Back to top ]