導電性ローラの塗膜形成方法

【課題】 簡素な方法により、導電性ローラの塗膜層表面粗さを適切にして、トナーの搬送量や帯電量を適正にできる導電性ローラの塗膜形成方法を提供する。

【解決手段】 基体部の表面に塗料が塗布されて塗膜層4が形成された導電性ローラ1等の表面処理方法において、塗工用ロール11’の表面に転写パターン11aを形成するとともに、前記導電性ローラ1と塗工用ロール11’との相対回転により、前記転写パターン11aを導電性ローラ1の塗膜層4の表面に転写するようにしたので、導電性ローラ1の塗膜層4の表面にパターンが効率よく反映されて適度の表面粗さを付与でき、トナー搬送量および帯電量が適正化される。これにより、出力される画質の向上が図れる。

【解決手段】 基体部の表面に塗料が塗布されて塗膜層4が形成された導電性ローラ1等の表面処理方法において、塗工用ロール11’の表面に転写パターン11aを形成するとともに、前記導電性ローラ1と塗工用ロール11’との相対回転により、前記転写パターン11aを導電性ローラ1の塗膜層4の表面に転写するようにしたので、導電性ローラ1の塗膜層4の表面にパターンが効率よく反映されて適度の表面粗さを付与でき、トナー搬送量および帯電量が適正化される。これにより、出力される画質の向上が図れる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複写機やプリンタ等の電子写真装置、静電記録装置等の画像形成装置に用いられる導電性ローラ等を製造する技術に係り、特に、これらの導電性ローラ等の表面の高品質化のために採用されるもので、基体部の表面への塗膜層の形成方法に関する。

【背景技術】

【0002】

複写機、プリンタ等の電子写真方式の画像形成装置においては、潜像を保持した感光ドラム等にトナーを供給し、感光ドラムの潜像に該トナーを付着させて潜像を可視化する現像方法として、加圧現像法が知られている。該加圧現像法においては、例えば、感光ドラムを一定電位に帯電させた後、露光機により感光ドラム上に静電潜像を形成し、さらに、トナーを担持した現像ローラを、静電潜像を保持した感光ドラムに接触させて、トナーを感光ドラムの潜像に付着させる現像を行う。また、感光ドラムと現像ローラに一定の間隙を設け、その間隙にトナーを電気的に飛翔させて現像を行う非接触現像法も提案されている。

【0003】

また、上記感光ドラムの帯電には、従来コロナ放電方式が採用されていたが、コロナ放電方式では、6〜10kVの高電圧を印加する必要があるため、装置の安全確認の観点から好ましくはなく、さらに、コロナ放電中にオゾン等の有害物質が発生するため、環境面からも好ましくなかった。これに対し、感光ドラムを帯電させる接触帯電方式が提案されている。

【0004】

上記加圧現像法における現像ローラ、ならびに上記接触帯電方式における帯電ローラは、感光ドラムに密着した状態を確実に保持しながら回転しなければならないため、また、非接触現像法における現像ローラにおいても、トナーに対するストレスを軽減するために、金属等の良導電性材料からなるシャフトの外周に、シリコーンゴム、アクリロニトリル−ブタジエンゴム(NBR)、エチレン−プロピレン−ジエンゴム(EPDM)、エピクロロヒドリンゴム(ECO)、ポリウレタン等のエラストマーにカーボンブラックや金属粉を分散させた半導電性の弾性体やこれらを発泡させた発泡体からなる半導電性弾性層を形成した構造となっている。また、トナーに対する帯電性や付着性の制御、弾性層による感光ドラムの汚染防止等を目的として、上記弾性層の表面に、さらに、樹脂被覆層を形成する場合がある。

【0005】

さらに、上記現像ローラおよび帯電ローラに加えて、現像ローラにトナーを供給するためのトナー供給ローラ、感光ドラムの潜像に付着したトナーを記録媒体に転写するための転写ローラ、転写後に感光ドラム上に残留するトナーを除去するためのクリーニングローラ等にも、上記のようなシャフトの外周に半導電性弾性層を形成し、該弾性層の表面にさらに樹脂被覆層を形成した構造の導電性ローラが用いられている。

【0006】

従来、このような表面層を形成するための塗装方法として、ディッピング塗装が行われている(下記特許文献1参照)。

【特許文献1】特開2003−76089号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

電子写真装置に使用される導電性ローラには、帯電性能やトナー搬送性向上のため、表面にある程度の凹凸が形成されることが要求される。その場合、前記特許文献1等に開示された方法で表面層を形成した後、別工程で表面を研磨することにより、表面粗さを形成していた。また、微粒子を塗料に混入させることも行われているが、この場合は、比重等の要因により分散性を均一にさせることが難しい欠点があった。

【0008】

そこで本発明は、このような従来の導電性ローラの塗膜形成方法における課題を解決して、簡素な方法により、導電性ローラの塗膜層表面粗さを適切にして、トナーの搬送量や帯電量を適正にできる導電性ローラの塗膜形成方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

このため本発明は、基体部の表面に塗料が塗布されて塗膜層を形成する導電性ローラの表面のロールコーター方式による塗膜形成方法において、塗工用ロールの表面にパターンが形成されており、前記塗工用ロールの表面パターンが前記ローラ基体部表面への塗料塗布時に反映されることを特徴とする。また本発明は、表面にパターンが形成された前記塗工用ロールと導電性ローラとの回転軸が交差して配置され、これらが導電性ローラの軸方向に相対移動することを特徴とする。また本発明は、前記基体部の表面に塗布される塗料が紫外線硬化型樹脂または電子線硬化型樹脂であることを特徴とするもので、これらを課題解決のための手段とする。

【発明の効果】

【0010】

本発明によれば、基体部の表面に塗料が塗布されて塗膜層を形成する導電性ローラの表面のロールコーター方式による塗膜形成方法において、塗工用ロールの表面にパターンが形成されており、前記塗工用ロールの表面パターンが前記ローラ基体部表面への塗料塗布時に反映されるようにしたので、導電性ローラの塗膜層の表面にパターンが効率よく反映されるので、適度の表面粗さが付与されて、トナー搬送量および帯電量が適正化される。これにより、出力される画質の向上が図れる。しかも、塗工用ロールに形成される転写パターンの交換等により表面形状の最適化が可能で、さらにトナー搬送量および帯電量の微細な制御が可能となる。

【0011】

また、表面にパターンが形成された前記塗工用ロールと導電性ローラとの回転軸が交差して配置され、これらが導電性ローラの軸方向に相対移動する場合は、小さな面積の転写パターンにても導電性ローラの塗膜層の全域の大きな面積部分に転写パターンが効率よく反映されるので、塗工用ロールのサイズが小さくて済む。さらに、前記基体部の表面に塗布される塗料が紫外線硬化型樹脂または電子線硬化型樹脂である場合は、前記ローラ表面塗膜にパターンが形成された直後に、紫外線または電子線を照射して塗膜を硬化することにより、表面に形成されたパターンを瞬時に定着・固定することができる。

【発明を実施するための最良の形態】

【0012】

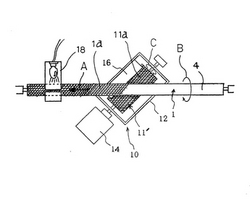

以下、本発明の導電性ローラの塗膜形成方法を図面に基づいて説明する。図1は本発明の導電性ローラの塗膜形成方法の第1実施例を示すもので、ロールコーターによる導電性ローラへの転写状態平面図、図2は図1の要部斜視図、図3は導電性ローラの各例の斜視図である。本発明の導電性ローラの塗膜形成方法の基本的な構成は、図1に示すように、基体部の表面に塗料が塗布される導電性ローラ1の塗膜形成方法において、塗工用ロール11’の表面に転写パターン11aを形成するとともに、前記導電性ローラ1と塗工用ロール11’との相対回転により、前記転写パターンを導電性ローラ1の塗膜層の表面に塗装と同時に反映させることを特徴とする。

【実施例1】

【0013】

以下、第1実施例について説明する。図4は導電性ローラとして使用される各例を示す。これらの導電性ローラ1、2はある程度の適正な表面粗さを必要とするものである。図4(A)は弾性ローラ1の例で、金属や合成樹脂製の硬質の中実棒状体からなる軸6の周囲に弾性体の基体部5が被覆される。該基体部5の周囲にさらに塗装膜4が塗装される。図4(B)はパイプ型ローラ2の例で、金属や合成樹脂製の硬質の管状体からなるパイプ軸7の周囲に厚さの薄い弾性体の基体部5が被覆される。該基体部5の周囲にさらに塗装膜4が塗装される。

【0014】

図2により、これらの導電性ローラの中の弾性ローラ1の塗装工程を例として説明する。被塗装体である導電性の弾性ローラ1は、その軸の両端部が軸支されて図示省略のローラ駆動モータにより回転(矢印B)し、軸方向にトラバース移動する。弾性ローラ1の基体部の表面に接触する塗装ロール11により、弾性ローラ1の基体部の表面が塗装されて塗膜層が形成される。塗装ロール11の軸と弾性ローラ1の軸とは所定角度にて交差配置されており、両ローラーの点接触により螺旋状に均一に塗りむらが少なく塗布されていく。前記角度を小さくすれば塗装の螺旋塗膜の幅を大きくすることができる。設計上許容されるなら、弾性ローラ1側を回転のみとしてトラバース移動を不可とし、塗装ロール11側をトラバース移動可能に構成してもよい。

【0015】

図2に示すように、ロールコーター10は、塗料タンク12内に貯溜された塗料中に浸されて配設される塗装ロール11と、該塗装ロール11を回転駆動するロール駆動モータ14とから構成される。ロールコーター10における塗装ロール11の表面は、被塗装体である導電性の弾性ローラ1の表面に接触し、互いに回転する表面同士が点接触して、塗装ロール11の周面の塗料を導電性ローラ1の基体部の表面に移載する。このように構成することで、塗膜の厚さの均一化と両者の離脱時の離脱線の解消が図られ、連続しての塗布が可能となって生産性が向上する他、塗りむらの解消や塗膜の厚みの均一化が可能となる。塗装ロール11の周面には微細なグラビア状の凹凸面が形成されている。この凹凸パターンが塗料の塗布と同時に弾性ローラ1に反映されるものであるが、塗料タンク12から導電性ローラ1の基体部5表面への塗料の移載を容易にする役割を果たす。

【0016】

本発明では、図1に示すように、被塗布物である導電性ローラの塗装された塗膜層4の表面には、塗工用ロール11により転写パターン11aが反映されて、11aの表面パターンが周面全体に形成される。

【0017】

そして、前記塗工用ロール11’と導電性ローラ1とが導電性ローラ1の軸方向に相対移動(図示の例では、矢印Aのように導電性ローラ1が軸方向にトラバース移動する)することにより、導電性ローラ1の塗膜層4の全域に転写パターン11aが、塗装と同時に転写される。本実施例では、ロールコーター10に設置された塗工用ロール11’の小さな面積の転写パターンにても導電性ローラ1の塗膜層4の全域の大きな面積部分に転写パターン11aを転写することができるので、塗工用ロール11’のサイズが小さくて済む。

【0018】

本発明では、さらに、導電性ローラ1の塗膜層4の表面を、紫外線(UV)照射手段あるいは電子線(EB)照射手段18によりUV照射あるいはEB照射を行うものである。前記塗工用ロール11’が設置されたロールコーター10を退避させて、UV照射あるいはEB照射を行ってもよいが、図示の例のように、ロールコーター10に併設してUV照射手段あるいはEB照射手段18を設置し、転写に引き続いてこれらの照射を同時進行的に行ってもよい。このようなUV照射あるいはEB照射により、塗料とともに転写パターン11aが均一かつ効果的に硬化・定着されて適度の表面粗さを保持して品質が向上する。

【0019】

以上のような構成により、転写という簡便な方法によって、導電性ローラ1の塗膜層4の表面に適度の表面粗さを付与でき、トナー搬送量および帯電量が適正化されて、出力される画質の向上が図れる。しかも、塗工用ロールに形成される転写パターンの交換等により表面形状の最適化が可能で、さらにトナー搬送量および帯電量の微細な制御が可能となる

【0020】

なお、前記導電性ローラ1等の基体部5は、エラストマー単体あるいはそれを発泡させた発泡体に導電剤を添加して構成されるとよい。ここで使用し得るエラストマーとしては、特に制限はなく、ニトリルゴム、エチレン−プロピレンゴム、スチレン−ブタジエンゴム、ブタジエンゴム、イソプレンゴム、天然ゴム、シリコーンゴム、ウレタンゴム、アクリルゴム、クロロプレンゴム、ブチルゴム、エピクロルヒドリンゴム等が単独で、あるいは2種以上が組み合わせて用いられる。

【0021】

上述したエラストマーを、発泡剤を用いて化学的に発泡させ、あるいはポリウレタンフォームの場合には空気を機械的に巻き込むことにより発泡体とすることもできる。導電性ローラ1の軸6と基体部5との一体化を行う成形工程において、RIM成形法を用いることもできる。基体部5の原料成分の2種類の液を筒状型内に混合射出し、反応硬化させて軸6と基体部5との一体化を行うことで、原料の注入から離型までの所要時間を短縮でき、生産コストを大幅に削減できる。

【0022】

また、前記導電性ローラ1等の基体部5には導電剤が添加される。導電剤としては適宜のものが採用され得るが、カーボン系導電剤としては、ケッチェンブラックやアセチレンブラックが、ゴム用カーボンブラックとしては、SAF、ISAF、HAF、FEF、GPF、FT、MT等が用いられる他、酸化カーブンブラック等のインク用カーボンブラック、熱分解カーボンブラック、グラファイト等も用いることができる。また、イオン系等の金属を添加することもできる。

【0023】

本発明の塗膜層は、紫外線または電子線硬化型樹脂および/または化合物が好適に用いられるが、非紫外線または非電子線硬化型樹脂を含んでもよい。一般に、弾性層の外表面に塗膜層を設けることで、抵抗値を調整したり、トナー帯電量およびトナー搬送量を制御することができるが、塗膜層に非紫外線または非電子線硬化型樹脂および/または化合物と紫外線または電子線硬化型樹脂とを含ませることで、塗膜層のトナー付着を大幅に低減して、ローラ等の耐久性を大幅に向上させることできる。ここで、上記塗工液は、反応性希釈剤、導電剤を含んでもよい。また、紫外線硬化型樹脂または紫外線硬化型化合物の場合には、光重合開始剤、光重合促進剤を含むのが好ましい。その他、必要に応じて公知の添加剤を含んでもよく、また、溶剤を含まないのが好ましい。

【0024】

上記塗膜層に用いる紫外線または電子線硬化型樹脂としては、ポリエステル樹脂、ポリエーテル樹脂、フッ素樹脂、エポキシ樹脂、アミノ樹脂、ポリアミド樹脂、アクリル樹脂、アクリルウレタン樹脂、ウレタン樹脂、アルキッド樹脂、フェノール樹脂、メラミン樹脂、尿素樹脂、シリコーン樹脂、ポリビニルブチラール樹脂、ビニルエーテル系樹脂、ビニルエステル系樹脂およびこれら樹脂に特定の官能基を導入した変性樹脂等が挙げられ、これら樹脂は、1種単独でも、2種以上を混合して用いてもよい。

【0025】

上記紫外線または電子線硬化型樹脂は、紫外線または電子線により重合可能な樹脂および/または化合物、好ましくは、紫外線または電子線により重合可能な炭素原子間二重結合を有する樹脂および/または化合物を紫外線または電子線照射により硬化させてなる。上記紫外線または電子線により重合可能な樹脂および/または化合物は、(メタ)アクリレートモノマーおよびオリゴマーが好ましい。ここで、(メタ)アクリレートモノマーおよびオリゴマーとしては、ウレタン系(メタ)アクリレート、エポキシ系(メタ)アクリレート、エーテル系(メタ)アクリレート、エステル系(メタ)アクリレート、ポリカーボネート系(メタ)アクリレート、シリコーン系(メタ)アクリレート等のモノマーおよびオリゴマーが挙げられる。

【0026】

上記塗膜層の形成に用いる塗工液には、さらに必要に応じて重合性二重結合を有する反応性希釈剤、導電剤等の各種添加剤を配合してもよい。塗工液に重合性二重結合を有する反応性希釈剤を配合することで、塗工液の粘度を調整することができる。該反応性希釈剤としては、アミノ酸や水酸基を含む化合物に、(メタ)アクリル酸がエステル化反応およびアミド化反応で結合した構造の単官能、2官能または多官能の重合性化合物を使用することができる。上記反応性希釈剤の配合量は、上記紫外線により重合可能な樹脂および化合物の合計100質量部に対して10〜200質量部の範囲が好ましい。

【0027】

また、上記塗工液に用いる導電剤としては、上記弾性層用導電剤として例示したものと同様のものを例示することができる。それらの中でも、カーボン系電子導電剤、イオン導電剤および透明導電剤が好ましい。

【0028】

上記塗膜層の形成に用いる塗工液には、紫外線を照射して硬化させる場合には光重合開始剤を配合するのが好ましい。該光重合開始剤としては、公知のものを使用することができる。例えば、4−ジメチルアミノ安息香酸、4−ジメチルアミノ安息香酸エステル、2,2−ジメトキシ−2−フェニルアセトフェノン、アセトフェノンジエチルケタール、アルコキシアセトフェノン、ベンジルジメチルケタール、ベンゾフェノンおよび3,3−ジメチル−4−メトキシベンゾフェノン、4、4−ジメトキシベンゾフェノン、4、4−ジアミノベンゾフェノン等のベンゾフェノン誘導体、ベンゾイル安息香酸アルキル、ビス(4−ジアルキルアミノフェニル)ケトン、ベンジルおよびベンジルメチルケタール等のベンジル誘導体、ベンゾインおよびベンゾインイソブチルエーテル等のベンゾイン誘導体、ベンゾインイソプロピルエーテル、2−ヒドロキシ−2−メチルプロピオフェノン、1−ヒドロキシシクロヘキシルフェニルケトン、キサントン、チオキサントンおよびチオキサントン誘導体、フルオレン、2,4,6トリメチルベンゾイルジフェニルホスフィンオキシド、ビス(2,6−ジメトキシベンゾオイル)−2,4.4−トリメチルペンチルホスフィンオキシド、ビス(2,4,66−トリメチリルベンゾオイル)フェニルホスソフィンオキシド、2−メチル−1−〔4−(メチルチオ)フェニル〕−2−モルホリノプロパン−1,2−ベンジル−2−ジメチルアミノ−1−(モルホリノフェニル)−ブタン−1等が挙げられる。これら光重合開始剤は、1種を単独で用いてもよいし、2種以上を併用してもよい。

【0029】

上記塗膜層の形成に用いる塗工液に光重合開始剤を配合する場合、光重合開始剤による重合反応を促進するために、トリエチルアミン、トリエタノールアミン等の第3級アミン系光重合促進剤、トリフェニルホスフィン等のホスフィン系光重合促進剤。チオジグリコール等のチオエーテル系光重合促進剤等をさらに添加してもよい。これら光重合促進剤の添加量は、紫外線により重合可能な樹脂および化合物の合計100質量部に対して0.01〜10質量部の範囲が好ましい。

【0030】

上記塗膜層の厚さは、1から100μmの範囲がさらに好ましく、5〜100μmの範囲がより一層好ましい。塗膜層の厚さが1μm未満では、長期使用時の摩擦によりローラ等の表面の電気性能を充分に確保することができない場合があり、100μmを超えると、表面が硬くなり、トナーにダメージを与えて感光ドラムへのトナーの固着が発生して、画像不良を引き起こす場合がある。

【0031】

以上、本発明の実施例について説明してきたが、本発明の趣旨の範囲内で、導電性ローラの種類(帯電ローラ、現像ローラ等)、層状形態を含む形状、形式(弾性ローラ、パイプ型ローラ等)、塗装形態(好適には被塗装体である導電性ローラ側を軸移動させるが、ロールコーター等の塗装ロール側を軸移動させてもよい)、塗工用ロールの形状、形式(ロールコーターへの設置の他、平行軸配置による被転写ローラとの同形塗工用ロールの採用等)、転写パターンの形状、形式および転写パターン原料の供給方式(塗料インクの供給の他、転写シートを移載等)、導電性ローラの回転形態、トラバースおよび回転駆動のためのアクチュエータの形態(電動、流体、磁気等の駆動源の種類およびラックとピニオン、ピストンとシリンダ等)、導電性ローラの基体部の軸あるいはパイプ軸への固着形態、基体部の材質および導電剤の含有量等の添加形態、電子線硬化型樹脂あるいは紫外線硬化型樹脂等の塗料への含有量等の添加形態、トラバース塗装方法の種類(好適には、ロールコーターが採用されるが、ダイコーター、リングコーターあるいはスプレーコーター等も採用され得る)、電子線あるいは紫外線照射手段の形状、形式およびその設置形態等については適宜選択することができる。

【図面の簡単な説明】

【0032】

【図1】本発明の導電性ローラの塗膜形成方法の第1実施例を示すもので、ロールコーターによる導電性ローラへの転写状態平面図である。

【図2】同、図1の要部斜視図である。

【図3】導電性ローラの各例の斜視図である。

【符号の説明】

【0033】

1 導電性ローラ(弾性ローラ等)

1a 転写されたパターン

4 塗膜層

10 ロールコーター

11’ 塗工用ロール

14 ロール駆動モータ

18 UV照射手段(あるいはEB照射手段)

【技術分野】

【0001】

本発明は、複写機やプリンタ等の電子写真装置、静電記録装置等の画像形成装置に用いられる導電性ローラ等を製造する技術に係り、特に、これらの導電性ローラ等の表面の高品質化のために採用されるもので、基体部の表面への塗膜層の形成方法に関する。

【背景技術】

【0002】

複写機、プリンタ等の電子写真方式の画像形成装置においては、潜像を保持した感光ドラム等にトナーを供給し、感光ドラムの潜像に該トナーを付着させて潜像を可視化する現像方法として、加圧現像法が知られている。該加圧現像法においては、例えば、感光ドラムを一定電位に帯電させた後、露光機により感光ドラム上に静電潜像を形成し、さらに、トナーを担持した現像ローラを、静電潜像を保持した感光ドラムに接触させて、トナーを感光ドラムの潜像に付着させる現像を行う。また、感光ドラムと現像ローラに一定の間隙を設け、その間隙にトナーを電気的に飛翔させて現像を行う非接触現像法も提案されている。

【0003】

また、上記感光ドラムの帯電には、従来コロナ放電方式が採用されていたが、コロナ放電方式では、6〜10kVの高電圧を印加する必要があるため、装置の安全確認の観点から好ましくはなく、さらに、コロナ放電中にオゾン等の有害物質が発生するため、環境面からも好ましくなかった。これに対し、感光ドラムを帯電させる接触帯電方式が提案されている。

【0004】

上記加圧現像法における現像ローラ、ならびに上記接触帯電方式における帯電ローラは、感光ドラムに密着した状態を確実に保持しながら回転しなければならないため、また、非接触現像法における現像ローラにおいても、トナーに対するストレスを軽減するために、金属等の良導電性材料からなるシャフトの外周に、シリコーンゴム、アクリロニトリル−ブタジエンゴム(NBR)、エチレン−プロピレン−ジエンゴム(EPDM)、エピクロロヒドリンゴム(ECO)、ポリウレタン等のエラストマーにカーボンブラックや金属粉を分散させた半導電性の弾性体やこれらを発泡させた発泡体からなる半導電性弾性層を形成した構造となっている。また、トナーに対する帯電性や付着性の制御、弾性層による感光ドラムの汚染防止等を目的として、上記弾性層の表面に、さらに、樹脂被覆層を形成する場合がある。

【0005】

さらに、上記現像ローラおよび帯電ローラに加えて、現像ローラにトナーを供給するためのトナー供給ローラ、感光ドラムの潜像に付着したトナーを記録媒体に転写するための転写ローラ、転写後に感光ドラム上に残留するトナーを除去するためのクリーニングローラ等にも、上記のようなシャフトの外周に半導電性弾性層を形成し、該弾性層の表面にさらに樹脂被覆層を形成した構造の導電性ローラが用いられている。

【0006】

従来、このような表面層を形成するための塗装方法として、ディッピング塗装が行われている(下記特許文献1参照)。

【特許文献1】特開2003−76089号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

電子写真装置に使用される導電性ローラには、帯電性能やトナー搬送性向上のため、表面にある程度の凹凸が形成されることが要求される。その場合、前記特許文献1等に開示された方法で表面層を形成した後、別工程で表面を研磨することにより、表面粗さを形成していた。また、微粒子を塗料に混入させることも行われているが、この場合は、比重等の要因により分散性を均一にさせることが難しい欠点があった。

【0008】

そこで本発明は、このような従来の導電性ローラの塗膜形成方法における課題を解決して、簡素な方法により、導電性ローラの塗膜層表面粗さを適切にして、トナーの搬送量や帯電量を適正にできる導電性ローラの塗膜形成方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

このため本発明は、基体部の表面に塗料が塗布されて塗膜層を形成する導電性ローラの表面のロールコーター方式による塗膜形成方法において、塗工用ロールの表面にパターンが形成されており、前記塗工用ロールの表面パターンが前記ローラ基体部表面への塗料塗布時に反映されることを特徴とする。また本発明は、表面にパターンが形成された前記塗工用ロールと導電性ローラとの回転軸が交差して配置され、これらが導電性ローラの軸方向に相対移動することを特徴とする。また本発明は、前記基体部の表面に塗布される塗料が紫外線硬化型樹脂または電子線硬化型樹脂であることを特徴とするもので、これらを課題解決のための手段とする。

【発明の効果】

【0010】

本発明によれば、基体部の表面に塗料が塗布されて塗膜層を形成する導電性ローラの表面のロールコーター方式による塗膜形成方法において、塗工用ロールの表面にパターンが形成されており、前記塗工用ロールの表面パターンが前記ローラ基体部表面への塗料塗布時に反映されるようにしたので、導電性ローラの塗膜層の表面にパターンが効率よく反映されるので、適度の表面粗さが付与されて、トナー搬送量および帯電量が適正化される。これにより、出力される画質の向上が図れる。しかも、塗工用ロールに形成される転写パターンの交換等により表面形状の最適化が可能で、さらにトナー搬送量および帯電量の微細な制御が可能となる。

【0011】

また、表面にパターンが形成された前記塗工用ロールと導電性ローラとの回転軸が交差して配置され、これらが導電性ローラの軸方向に相対移動する場合は、小さな面積の転写パターンにても導電性ローラの塗膜層の全域の大きな面積部分に転写パターンが効率よく反映されるので、塗工用ロールのサイズが小さくて済む。さらに、前記基体部の表面に塗布される塗料が紫外線硬化型樹脂または電子線硬化型樹脂である場合は、前記ローラ表面塗膜にパターンが形成された直後に、紫外線または電子線を照射して塗膜を硬化することにより、表面に形成されたパターンを瞬時に定着・固定することができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明の導電性ローラの塗膜形成方法を図面に基づいて説明する。図1は本発明の導電性ローラの塗膜形成方法の第1実施例を示すもので、ロールコーターによる導電性ローラへの転写状態平面図、図2は図1の要部斜視図、図3は導電性ローラの各例の斜視図である。本発明の導電性ローラの塗膜形成方法の基本的な構成は、図1に示すように、基体部の表面に塗料が塗布される導電性ローラ1の塗膜形成方法において、塗工用ロール11’の表面に転写パターン11aを形成するとともに、前記導電性ローラ1と塗工用ロール11’との相対回転により、前記転写パターンを導電性ローラ1の塗膜層の表面に塗装と同時に反映させることを特徴とする。

【実施例1】

【0013】

以下、第1実施例について説明する。図4は導電性ローラとして使用される各例を示す。これらの導電性ローラ1、2はある程度の適正な表面粗さを必要とするものである。図4(A)は弾性ローラ1の例で、金属や合成樹脂製の硬質の中実棒状体からなる軸6の周囲に弾性体の基体部5が被覆される。該基体部5の周囲にさらに塗装膜4が塗装される。図4(B)はパイプ型ローラ2の例で、金属や合成樹脂製の硬質の管状体からなるパイプ軸7の周囲に厚さの薄い弾性体の基体部5が被覆される。該基体部5の周囲にさらに塗装膜4が塗装される。

【0014】

図2により、これらの導電性ローラの中の弾性ローラ1の塗装工程を例として説明する。被塗装体である導電性の弾性ローラ1は、その軸の両端部が軸支されて図示省略のローラ駆動モータにより回転(矢印B)し、軸方向にトラバース移動する。弾性ローラ1の基体部の表面に接触する塗装ロール11により、弾性ローラ1の基体部の表面が塗装されて塗膜層が形成される。塗装ロール11の軸と弾性ローラ1の軸とは所定角度にて交差配置されており、両ローラーの点接触により螺旋状に均一に塗りむらが少なく塗布されていく。前記角度を小さくすれば塗装の螺旋塗膜の幅を大きくすることができる。設計上許容されるなら、弾性ローラ1側を回転のみとしてトラバース移動を不可とし、塗装ロール11側をトラバース移動可能に構成してもよい。

【0015】

図2に示すように、ロールコーター10は、塗料タンク12内に貯溜された塗料中に浸されて配設される塗装ロール11と、該塗装ロール11を回転駆動するロール駆動モータ14とから構成される。ロールコーター10における塗装ロール11の表面は、被塗装体である導電性の弾性ローラ1の表面に接触し、互いに回転する表面同士が点接触して、塗装ロール11の周面の塗料を導電性ローラ1の基体部の表面に移載する。このように構成することで、塗膜の厚さの均一化と両者の離脱時の離脱線の解消が図られ、連続しての塗布が可能となって生産性が向上する他、塗りむらの解消や塗膜の厚みの均一化が可能となる。塗装ロール11の周面には微細なグラビア状の凹凸面が形成されている。この凹凸パターンが塗料の塗布と同時に弾性ローラ1に反映されるものであるが、塗料タンク12から導電性ローラ1の基体部5表面への塗料の移載を容易にする役割を果たす。

【0016】

本発明では、図1に示すように、被塗布物である導電性ローラの塗装された塗膜層4の表面には、塗工用ロール11により転写パターン11aが反映されて、11aの表面パターンが周面全体に形成される。

【0017】

そして、前記塗工用ロール11’と導電性ローラ1とが導電性ローラ1の軸方向に相対移動(図示の例では、矢印Aのように導電性ローラ1が軸方向にトラバース移動する)することにより、導電性ローラ1の塗膜層4の全域に転写パターン11aが、塗装と同時に転写される。本実施例では、ロールコーター10に設置された塗工用ロール11’の小さな面積の転写パターンにても導電性ローラ1の塗膜層4の全域の大きな面積部分に転写パターン11aを転写することができるので、塗工用ロール11’のサイズが小さくて済む。

【0018】

本発明では、さらに、導電性ローラ1の塗膜層4の表面を、紫外線(UV)照射手段あるいは電子線(EB)照射手段18によりUV照射あるいはEB照射を行うものである。前記塗工用ロール11’が設置されたロールコーター10を退避させて、UV照射あるいはEB照射を行ってもよいが、図示の例のように、ロールコーター10に併設してUV照射手段あるいはEB照射手段18を設置し、転写に引き続いてこれらの照射を同時進行的に行ってもよい。このようなUV照射あるいはEB照射により、塗料とともに転写パターン11aが均一かつ効果的に硬化・定着されて適度の表面粗さを保持して品質が向上する。

【0019】

以上のような構成により、転写という簡便な方法によって、導電性ローラ1の塗膜層4の表面に適度の表面粗さを付与でき、トナー搬送量および帯電量が適正化されて、出力される画質の向上が図れる。しかも、塗工用ロールに形成される転写パターンの交換等により表面形状の最適化が可能で、さらにトナー搬送量および帯電量の微細な制御が可能となる

【0020】

なお、前記導電性ローラ1等の基体部5は、エラストマー単体あるいはそれを発泡させた発泡体に導電剤を添加して構成されるとよい。ここで使用し得るエラストマーとしては、特に制限はなく、ニトリルゴム、エチレン−プロピレンゴム、スチレン−ブタジエンゴム、ブタジエンゴム、イソプレンゴム、天然ゴム、シリコーンゴム、ウレタンゴム、アクリルゴム、クロロプレンゴム、ブチルゴム、エピクロルヒドリンゴム等が単独で、あるいは2種以上が組み合わせて用いられる。

【0021】

上述したエラストマーを、発泡剤を用いて化学的に発泡させ、あるいはポリウレタンフォームの場合には空気を機械的に巻き込むことにより発泡体とすることもできる。導電性ローラ1の軸6と基体部5との一体化を行う成形工程において、RIM成形法を用いることもできる。基体部5の原料成分の2種類の液を筒状型内に混合射出し、反応硬化させて軸6と基体部5との一体化を行うことで、原料の注入から離型までの所要時間を短縮でき、生産コストを大幅に削減できる。

【0022】

また、前記導電性ローラ1等の基体部5には導電剤が添加される。導電剤としては適宜のものが採用され得るが、カーボン系導電剤としては、ケッチェンブラックやアセチレンブラックが、ゴム用カーボンブラックとしては、SAF、ISAF、HAF、FEF、GPF、FT、MT等が用いられる他、酸化カーブンブラック等のインク用カーボンブラック、熱分解カーボンブラック、グラファイト等も用いることができる。また、イオン系等の金属を添加することもできる。

【0023】

本発明の塗膜層は、紫外線または電子線硬化型樹脂および/または化合物が好適に用いられるが、非紫外線または非電子線硬化型樹脂を含んでもよい。一般に、弾性層の外表面に塗膜層を設けることで、抵抗値を調整したり、トナー帯電量およびトナー搬送量を制御することができるが、塗膜層に非紫外線または非電子線硬化型樹脂および/または化合物と紫外線または電子線硬化型樹脂とを含ませることで、塗膜層のトナー付着を大幅に低減して、ローラ等の耐久性を大幅に向上させることできる。ここで、上記塗工液は、反応性希釈剤、導電剤を含んでもよい。また、紫外線硬化型樹脂または紫外線硬化型化合物の場合には、光重合開始剤、光重合促進剤を含むのが好ましい。その他、必要に応じて公知の添加剤を含んでもよく、また、溶剤を含まないのが好ましい。

【0024】

上記塗膜層に用いる紫外線または電子線硬化型樹脂としては、ポリエステル樹脂、ポリエーテル樹脂、フッ素樹脂、エポキシ樹脂、アミノ樹脂、ポリアミド樹脂、アクリル樹脂、アクリルウレタン樹脂、ウレタン樹脂、アルキッド樹脂、フェノール樹脂、メラミン樹脂、尿素樹脂、シリコーン樹脂、ポリビニルブチラール樹脂、ビニルエーテル系樹脂、ビニルエステル系樹脂およびこれら樹脂に特定の官能基を導入した変性樹脂等が挙げられ、これら樹脂は、1種単独でも、2種以上を混合して用いてもよい。

【0025】

上記紫外線または電子線硬化型樹脂は、紫外線または電子線により重合可能な樹脂および/または化合物、好ましくは、紫外線または電子線により重合可能な炭素原子間二重結合を有する樹脂および/または化合物を紫外線または電子線照射により硬化させてなる。上記紫外線または電子線により重合可能な樹脂および/または化合物は、(メタ)アクリレートモノマーおよびオリゴマーが好ましい。ここで、(メタ)アクリレートモノマーおよびオリゴマーとしては、ウレタン系(メタ)アクリレート、エポキシ系(メタ)アクリレート、エーテル系(メタ)アクリレート、エステル系(メタ)アクリレート、ポリカーボネート系(メタ)アクリレート、シリコーン系(メタ)アクリレート等のモノマーおよびオリゴマーが挙げられる。

【0026】

上記塗膜層の形成に用いる塗工液には、さらに必要に応じて重合性二重結合を有する反応性希釈剤、導電剤等の各種添加剤を配合してもよい。塗工液に重合性二重結合を有する反応性希釈剤を配合することで、塗工液の粘度を調整することができる。該反応性希釈剤としては、アミノ酸や水酸基を含む化合物に、(メタ)アクリル酸がエステル化反応およびアミド化反応で結合した構造の単官能、2官能または多官能の重合性化合物を使用することができる。上記反応性希釈剤の配合量は、上記紫外線により重合可能な樹脂および化合物の合計100質量部に対して10〜200質量部の範囲が好ましい。

【0027】

また、上記塗工液に用いる導電剤としては、上記弾性層用導電剤として例示したものと同様のものを例示することができる。それらの中でも、カーボン系電子導電剤、イオン導電剤および透明導電剤が好ましい。

【0028】

上記塗膜層の形成に用いる塗工液には、紫外線を照射して硬化させる場合には光重合開始剤を配合するのが好ましい。該光重合開始剤としては、公知のものを使用することができる。例えば、4−ジメチルアミノ安息香酸、4−ジメチルアミノ安息香酸エステル、2,2−ジメトキシ−2−フェニルアセトフェノン、アセトフェノンジエチルケタール、アルコキシアセトフェノン、ベンジルジメチルケタール、ベンゾフェノンおよび3,3−ジメチル−4−メトキシベンゾフェノン、4、4−ジメトキシベンゾフェノン、4、4−ジアミノベンゾフェノン等のベンゾフェノン誘導体、ベンゾイル安息香酸アルキル、ビス(4−ジアルキルアミノフェニル)ケトン、ベンジルおよびベンジルメチルケタール等のベンジル誘導体、ベンゾインおよびベンゾインイソブチルエーテル等のベンゾイン誘導体、ベンゾインイソプロピルエーテル、2−ヒドロキシ−2−メチルプロピオフェノン、1−ヒドロキシシクロヘキシルフェニルケトン、キサントン、チオキサントンおよびチオキサントン誘導体、フルオレン、2,4,6トリメチルベンゾイルジフェニルホスフィンオキシド、ビス(2,6−ジメトキシベンゾオイル)−2,4.4−トリメチルペンチルホスフィンオキシド、ビス(2,4,66−トリメチリルベンゾオイル)フェニルホスソフィンオキシド、2−メチル−1−〔4−(メチルチオ)フェニル〕−2−モルホリノプロパン−1,2−ベンジル−2−ジメチルアミノ−1−(モルホリノフェニル)−ブタン−1等が挙げられる。これら光重合開始剤は、1種を単独で用いてもよいし、2種以上を併用してもよい。

【0029】

上記塗膜層の形成に用いる塗工液に光重合開始剤を配合する場合、光重合開始剤による重合反応を促進するために、トリエチルアミン、トリエタノールアミン等の第3級アミン系光重合促進剤、トリフェニルホスフィン等のホスフィン系光重合促進剤。チオジグリコール等のチオエーテル系光重合促進剤等をさらに添加してもよい。これら光重合促進剤の添加量は、紫外線により重合可能な樹脂および化合物の合計100質量部に対して0.01〜10質量部の範囲が好ましい。

【0030】

上記塗膜層の厚さは、1から100μmの範囲がさらに好ましく、5〜100μmの範囲がより一層好ましい。塗膜層の厚さが1μm未満では、長期使用時の摩擦によりローラ等の表面の電気性能を充分に確保することができない場合があり、100μmを超えると、表面が硬くなり、トナーにダメージを与えて感光ドラムへのトナーの固着が発生して、画像不良を引き起こす場合がある。

【0031】

以上、本発明の実施例について説明してきたが、本発明の趣旨の範囲内で、導電性ローラの種類(帯電ローラ、現像ローラ等)、層状形態を含む形状、形式(弾性ローラ、パイプ型ローラ等)、塗装形態(好適には被塗装体である導電性ローラ側を軸移動させるが、ロールコーター等の塗装ロール側を軸移動させてもよい)、塗工用ロールの形状、形式(ロールコーターへの設置の他、平行軸配置による被転写ローラとの同形塗工用ロールの採用等)、転写パターンの形状、形式および転写パターン原料の供給方式(塗料インクの供給の他、転写シートを移載等)、導電性ローラの回転形態、トラバースおよび回転駆動のためのアクチュエータの形態(電動、流体、磁気等の駆動源の種類およびラックとピニオン、ピストンとシリンダ等)、導電性ローラの基体部の軸あるいはパイプ軸への固着形態、基体部の材質および導電剤の含有量等の添加形態、電子線硬化型樹脂あるいは紫外線硬化型樹脂等の塗料への含有量等の添加形態、トラバース塗装方法の種類(好適には、ロールコーターが採用されるが、ダイコーター、リングコーターあるいはスプレーコーター等も採用され得る)、電子線あるいは紫外線照射手段の形状、形式およびその設置形態等については適宜選択することができる。

【図面の簡単な説明】

【0032】

【図1】本発明の導電性ローラの塗膜形成方法の第1実施例を示すもので、ロールコーターによる導電性ローラへの転写状態平面図である。

【図2】同、図1の要部斜視図である。

【図3】導電性ローラの各例の斜視図である。

【符号の説明】

【0033】

1 導電性ローラ(弾性ローラ等)

1a 転写されたパターン

4 塗膜層

10 ロールコーター

11’ 塗工用ロール

14 ロール駆動モータ

18 UV照射手段(あるいはEB照射手段)

【特許請求の範囲】

【請求項1】

基体部の表面に塗料が塗布されて塗膜層を形成する導電性ローラの表面のロールコーター方式による塗膜形成方法において、塗工用ロールの表面にパターンが形成されており、前記塗工用ロールの表面パターンが前記ローラ基体部表面への塗料塗布時に反映されることを特徴とする導電性ローラの塗膜形成方法。

【請求項2】

表面にパターンが形成された前記塗工用ロールと導電性ローラとの回転軸が交差して配置され、これらが導電性ローラの軸方向に相対移動することを特徴とする請求項1に記載の導電性ローラの塗膜形成方法。

【請求項3】

前記基体部の表面に塗布される塗料が紫外線硬化型樹脂または電子線硬化型樹脂であることを特徴とする請求項1または2に記載の導電性ローラの塗膜形成方法。

【請求項1】

基体部の表面に塗料が塗布されて塗膜層を形成する導電性ローラの表面のロールコーター方式による塗膜形成方法において、塗工用ロールの表面にパターンが形成されており、前記塗工用ロールの表面パターンが前記ローラ基体部表面への塗料塗布時に反映されることを特徴とする導電性ローラの塗膜形成方法。

【請求項2】

表面にパターンが形成された前記塗工用ロールと導電性ローラとの回転軸が交差して配置され、これらが導電性ローラの軸方向に相対移動することを特徴とする請求項1に記載の導電性ローラの塗膜形成方法。

【請求項3】

前記基体部の表面に塗布される塗料が紫外線硬化型樹脂または電子線硬化型樹脂であることを特徴とする請求項1または2に記載の導電性ローラの塗膜形成方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−150315(P2006−150315A)

【公開日】平成18年6月15日(2006.6.15)

【国際特許分類】

【出願番号】特願2004−348613(P2004−348613)

【出願日】平成16年12月1日(2004.12.1)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成18年6月15日(2006.6.15)

【国際特許分類】

【出願日】平成16年12月1日(2004.12.1)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]