微多孔性フィルム、積層微多孔性フィルム、電池用セパレータ、及び微多孔性フィルムの製造方法

【課題】破膜温度が高く、気孔率及び透気度のバランスが良好な微多孔性フィルムを提供する。

【解決手段】(a)ポリプロピレン樹脂100質量部に対し、(b)ポリアミド樹脂5〜90質量部を含有する熱可塑性樹脂組成物からなり、前記ポリプロピレン樹脂を海部、前記ポリアミド樹脂を島部とする海島構造を有し、透気度が10秒/100cc〜5000秒/100ccである微多孔性フィルムを提供する。

【解決手段】(a)ポリプロピレン樹脂100質量部に対し、(b)ポリアミド樹脂5〜90質量部を含有する熱可塑性樹脂組成物からなり、前記ポリプロピレン樹脂を海部、前記ポリアミド樹脂を島部とする海島構造を有し、透気度が10秒/100cc〜5000秒/100ccである微多孔性フィルムを提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、微多孔性フィルム、積層微多孔性フィルム、電池用セパレータ、及び微多孔性フィルムの製造方法に関する。

【背景技術】

【0002】

微多孔性フィルム、特にポリオレフィン系微多孔性フィルムは、精密濾過膜、電池用セパレータ、コンデンサー用セパレータ、燃料電池用材料などに使用されており、特にリチウムイオン電池用セパレータとして使用されている。また近年、リチウムイオン電池は、携帯電話、ノート型パーソナルコンピュータなどの小型電子機器用途として使用されている一方で、ハイブリッド電気自動車などへの応用も図られている。

【0003】

ここで、ハイブリッド電気自動車用途に用いられるリチウムイオン電池には、短時間に多くのエネルギーを取り出すための、より高い出力特性が要求される。また、ハイブリッド電気自動車用途に用いられるリチウムイオン電池は、一般に大型でかつ高エネルギー容量であるため、より高い安全性の確保が要求される。

ここで述べられる安全性とは、特に電池使用時に起こる高温状態において、セパレータに用いられる樹脂の溶融に伴う電池短絡(ショート)に対する安全性である。

電池内部でショートが起こる時の温度をセパレータの破膜温度とし、この破膜温度を高くすることが、電池の安全性向上に対する手段の1つである。

【0004】

そして、このような事情に対応可能な電池用セパレータとなる微多孔性フィルムを提供することを目的として、例えば、特許文献1には、従来のポリエチレン微多孔性フィルムに断熱層としてポリプロピレン微多孔性フィルムを積層した積層構造を有する複合微多孔性フィルム(電池用セパレータ)が提案されている。ポリプロピレンが使用されるのは、ショート温度を高めるためである。

また、特許文献2では、ポリエチレン製の合成樹脂微多孔性フィルムに特定の樹脂多孔性粉末重合体を被覆した構造の電池用セパレータが提案されており、高温時における安定性が改良されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平05−251069号公報

【特許文献2】特開平03−291848号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に開示されている複合微多孔性フィルム(電池用セパレータ)及び特許文献2に開示されているポリエチレン製の合成樹脂微多孔性フィルムに樹脂多孔性粉末重合体を被覆した構造の電池用セパレータは、いずれも高温時の安定性が改良されてはいるが、電池オーブン試験等の過酷な条件下で耐熱性の試験を行うと、未だ不十分な特性しか得られず、さらなる耐熱性の改良が望まれている。

【0007】

そこで本発明においては、高温においても破れにくい、耐熱性が良好な微多孔性フィルムを提供することを課題とし、破膜温度が高く、しかも気孔率、及び透気度のバランスが良好な微多孔性フィルムを提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは前述の課題を解決すべく、鋭意検討を重ねた結果、ポリプロピレン樹脂を海部、ポリアミド系樹脂を島部とする海島構造を有する微多孔性フィルムは、海島構造を持たない微多孔性フィルムと比べて、耐熱性に優れ、高温においても破れにくいことを見出した。

さらに、このような海島構造を有する微多孔性フィルムは、高い破膜温度を有し、充分な気孔率及び透気度を有するので、リチウムイオン電池用セパレータとして利用するのに適していることを見出し、本発明を完成するに至った。

本発明は、下記の通りである。

【0009】

〔1〕

(a)ポリプロピレン樹脂100質量部に対し、(b)ポリアミド樹脂5〜90質量部を含有する熱可塑性樹脂組成物からなり、前記ポリプロピレン樹脂を海部、前記ポリアミド樹脂を島部とする海島構造を有し、透気度が10秒/100cc〜5000秒/100ccである微多孔性フィルム。

【0010】

〔2〕

気孔率が20%〜70%である、前記〔1〕に記載の微多孔性フィルム。

【0011】

〔3〕

前記熱可塑性樹脂組成物が、(c)混和剤を、前記熱可塑性樹脂組成物中、1〜20質量%の割合で、さらに含有する前記〔1〕又は〔2〕に記載の微多孔性フィルム。

【0012】

〔4〕

前記(c)混和剤が、エポキシ基含有エチレン共重合体である前記〔3〕に記載の微多孔性フィルム。

【0013】

〔5〕

前記島部の粒径が、0.01μm〜10μmである前記〔1〕乃至〔4〕のいずれか一に記載の微多孔性フィルム。

【0014】

〔6〕

前記〔1〕乃至〔5〕のいずれか一に記載の微多孔性フィルムと、融点が100℃〜150℃の熱可塑性樹脂にて形成される微多孔性フィルムとを備える積層微多孔性フィルム。

【0015】

〔7〕

前記〔1〕乃至〔5〕のいずれか一に記載の微多孔性フィルム、又は前記〔6〕に記載の積層微多孔性フィルムからなる電池用セパレータ。

【0016】

〔8〕

前記〔1〕乃至〔5〕のいずれか一項に記載の微多孔性フィルム、又は前記〔6〕に記載の積層微多孔性フィルムを構成する微多孔性フィルムの製造方法であって、以下の(A)、(B)の各工程を含む微多孔性フィルムの製造方法。

(A)(a)ポリプロピレン樹脂100質量部に対し、(b)ポリアミド樹脂5〜90質量部を含有する熱可塑性樹脂組成物からなるフィルムを−20℃以上100℃未満の温度で延伸する冷延伸工程。

(B)前記冷延伸工程の後に、100℃以上170℃以下の温度で、前記冷延伸されたフィルムを延伸する熱延伸工程。

【発明の効果】

【0017】

本発明によれば、高温においても破れにくい、すなわち、破膜温度が高く、気孔率及び透気度のバランスが良好な電池用セパレータとして好適な微多孔性フィルムが得られる。

【図面の簡単な説明】

【0018】

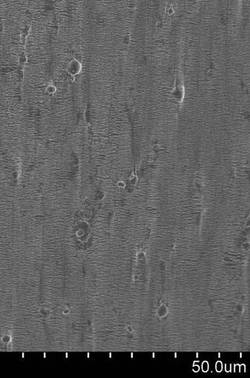

【図1】実施例1で得られた微多孔性フィルムを倍率1,000倍で測定した走査型電子顕微鏡写真を示す。

【発明を実施するための形態】

【0019】

以下、本発明を実施するための形態(以下、本実施形態)について、図面を参照して説明するが、本発明は、以下の実施形態に限定されるものではなく、その要旨の範囲内で種々変形して実施できる。

【0020】

〔微多孔性フィルム〕

本実施形態の微多孔性フィルムは、

(a)ポリプロピレン樹脂:100質量部に対し、

(b)ポリアミド樹脂:5〜90質量部を、含有する熱可塑性樹脂組成物からなるものである。

前記ポリプロピレン樹脂を海部、前記ポリアミド樹脂を島部とする海島構造を有している。

透気度が10秒/100cc〜5000秒/100ccである。

【0021】

((a)ポリプロピレン樹脂)

(a)ポリプロピレン樹脂(以下、PPと略す場合がある。)とは、ポリプロピレンを単量体成分として含む重合体であり、ホモポリマーであってもコポリマーであってもよい。

コポリマーである場合、ランダムコポリマーであってもよいし、ブロックコポリマーであってもよい。

また、コポリマーである場合、プロピレンモノマーと共重合する共重合成分については特に限定はなく、例えば、エチレン、ブテン、ヘキセン等が挙げられる。

ポリプロピレン樹脂がコポリマーである場合、プロピレンの共重合割合は50質量%以上であることが好ましく、70質量%以上であることがより好ましく、90質量%以上であることがさらに好ましい。

【0022】

ポリプロピレン樹脂は、1種類又は2種類以上を混合して使用することができる。

また、ポリプリピレン樹脂は所定の重合触媒を用いて作製できるが、重合触媒にも特に制限はなく、チーグラー・ナッタ系の触媒やメタロセン系の触媒などが挙げられる。

また、立体規則性にも特に制限はなく、アイソタクチックやシンジオタクチックを使用することができる。

また、用いるポリプロピレン樹脂は、いかなる結晶性や融点を有するものであっても本実施形態においては単独で用いることができるが、得られる微多孔性フィルムの物性や用途に応じて、異なる性質を有する2種のポリプロピレン樹脂を特定範囲で配合したポリプロピレン樹脂組成物を用いてもよい。

【0023】

ポリプロピレン樹脂としては、メルトフローレート(MFR)が、ASTM D1238に準拠し、230℃、2.16kgの荷重下で測定したとき、0.1〜100g/10分であることが好ましく、0.1〜80g/10分であることがより好ましい。

【0024】

ポリプロピレン樹脂は、上述のポリプロピレン樹脂の他に、特開昭44−15422号公報、特開昭52−30545号公報、特開平6−313078号公報、特開2006−83294号公報に示されるような公知の変性ポリプロピレン樹脂も使用できる。

さらに上述のポリプロピレン樹脂と該変性ポリプロピレン樹脂との任意の割合の混合物であってもよい。

【0025】

((b)ポリアミド樹脂)

ポリアミド樹脂は、主鎖中にアミド結合(−NHCO−)を有する重合体である。

ポリアミド樹脂の具体例としては、ポリカプロラクタム(ナイロン6)、ポリテトラメチレンアジパミド(ナイロン46)、ポリヘキサメチレンアジパミド(ナイロン66)、ポリヘキサメチレンセバカミド(ナイロン610)、ポリヘキサメチレンドデカミド(ナイロン612)、ポリウンデカメチレンアジパミド(ナイロン116)、ポリウンデカラクタム(ナイロン11)、ポリドデカラクタム(ナイロン12)、ポリトリメチルヘキサメチレンテレフタルアミド(ナイロンTMHT)、ポリヘキサメチレンイソフタルアミド(ナイロン6I)、ポリノナンメチレンテレフタルアミド(9T)、ポリヘキサメチレンテレフタルアミド(6T)、ポリビス(4−アミノシクロヘキシル)メタンドデカミド(ナイロンPACM12)、ポリビス(3−メチル−アミノシクロヘキシル)メタンドデカミド(ナイロンジメチルPACM12)、ポリメタキシリレンアジパミド(ナイロンMXD6)、ポリウンデカメチレンヘキサヒドロテレフタルアミド(ナイロン11T(H))、およびこれらのうち少なくとも2種の異なったポリアミド成分を含むポリアミド共重合体、並びにこれらの混合物などが挙げられる。

上記ポリアミドのうち、ポリヘキサメチレンアジパミド(ナイロン66)が耐熱性の観点から好ましい。

【0026】

((c)混和剤)

本実施の形態の微多孔性フィルムは、図1の走査型電子顕微鏡写真に示すように、ポリプロピレン樹脂の海部と、ポリアミド樹脂の島部からなる海島構造を有するものである。

島部の粒径は、0.01μm〜10μmの範囲であることが好ましい。

島部の粒径とは、各粒子の最大長を長軸径、最小長を短軸径として測定したとき、当該長軸径として定義されるものである。

島部の粒径の測定方法については、後述する。

【0027】

海島構造における島部の大きさ(粒径)を制御するために、本実施形態の微多孔性フィルムは、(a)ポリプロピレン樹脂、(b)ポリアミド樹脂に加えて、(c)混和剤を含む熱可塑性樹脂組成物を用いて製造することが好ましい。

(c)混和剤とは、(a)ポリプロピレン樹脂のマトリックス中に、(b)ポリアミド樹脂を分散粒子化させるための分散剤として作用するものをいい、(c)混和剤を使用することにより、微多孔性フィルムに成形する際、良好な気孔率及び良好な透気度が得られる。

【0028】

(c)混和剤としては、ポリアミド系樹脂の分散性の観点から、エポキシ基含有エチレン共重合体が好ましい。

このエポキシ基含有エチレン共重合体とは、通常エチレン単位50〜99質量%、不飽和カルボン酸グリシジルエステル単位又は不飽和グリシジルエーテル単位0.1〜30質量%、並びにエチレン系不飽和エステル化合物単位0〜50質量%からなる共重合体である。

【0029】

上記不飽和カルボン酸グリシジルエステル単位とは、通常下記化学式(1)で表される構成単位である。

【0030】

【化1】

【0031】

上記式(1)中、R1 は、エチレン系不飽和結合を有する炭素数2〜18の炭化水素基を表す。

【0032】

上記式(1)の構成単位を有する化合物の具体例としては、グリシジルアクリレート、グリシジルメタクリレート、イタコン酸グリシジルエステルなどが挙げられる。

【0033】

また、上記不飽和グリシジルエーテル単位とは、通常下記化学式(2)で表される構成単位である。

【0034】

【化2】

【0035】

上記式(2)中、R2は、エチレン系不飽和結合を有する炭素数2〜18の炭化水素基を表し、Xはメチレンオキシ基又はフェノキシ基を表す。

【0036】

上記式(2)の構成単位を有する化合物の具体例としては、アリルグリシジルエーテル、2−メチルアリルグリシジルエーテル、スチレン−p−グリシジルエーテルなどが挙げられる。

【0037】

さらに、上記エチレン系不飽和エステル化合物単位としては、例えば、酢酸ビニル、プロピオン酸ビニルなどの飽和カルボン酸ビニルエステル、アクリル酸メチル、アクリル酸エチル、アクリル酸ブチル、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸ブチルなどのα,β−不飽和カルボン酸アルキルエステルなどを含有していてもよい。

特に、生産性及び微多孔性フィルムの機械的物性の観点から、酢酸ビニル、アクリル酸メチル及びアクリル酸エチルが好ましい。

なお、エチレン系不飽和エステル化合物単位は、エポキシ基含有エチレン共重合体において適宜使用できる構成成分であり、必須成分ではない。

【0038】

(c)成分であるエポキシ基含有エチレン共重合体の製造方法としては、公知の方法、たとえば共重合に付す単量体を、ラジカル発生剤の存在下、500〜4000気圧、100〜300℃で、適当な溶媒や連鎖移動剤の存在下又は不存在下に共重合させる方法、或いはポリエチレンに不飽和エポキシ化合物及びラジカル発生剤を混合し、押出機の中で溶融グラフト共重合させる方法などを用いることができる。

【0039】

前記(c)混和剤が、前記熱可塑性樹脂組成物中に占める割合は、好ましくは1〜20質量%、より好ましくは1〜15質量%である。

このような割合とすることは、(b)ポリアミド樹脂の分散性及びこの分散に起因した本実施形態の微多孔性フィルムの気孔率及び透気度の観点から好適である。

【0040】

((d)付加的成分)

本実施形態の微多孔性フィルムを構成する熱可塑性樹脂組成物には、上述した成分の他に、発明の特徴及び効果を損なわない範囲で、必要に応じて他の付加的成分、例えば、オレフィン系エラストマー、酸化防止剤、金属不活性化剤、熱安定剤、難燃剤(有機リン酸エステル系化合物、ポリリン酸アンモニウム系化合物、芳香族ハロゲン系難燃剤、シリコーン系難燃剤など)、フッ素系ポリマー、可塑剤(低分子量ポリエチレン、エポキシ化大豆油、ポリエチレングリコール、脂肪酸エステル類等)、三酸化アンチモン等の難燃助剤、耐候(光)性改良剤、ポリオレフィン用造核剤、スリップ剤、無機または有機の充填材や強化材(ポリアクリロニトリル繊維、カーボンブラック、酸化チタン、炭酸カルシウム、導電性金属繊維、導電性カーボンブラック等)、各種着色剤、離型剤等を、添加してもよい。

【0041】

〔微多孔性フィルムの製造方法〕

本実施形態の微多孔性フィルムの製造方法は、以下の(A)、(B)の各工程を含むものとする。

この方法によれば、透過性が良好で、海島構造を有する微多孔性フィルムが得られる。

(A)(a)ポリプロピレン樹脂100質量部に対し、(b)ポリアミド樹脂5〜90質量部を含有する熱可塑性樹脂組成物からなるフィルムを、−20℃以上100℃未満の温度で延伸する冷延伸工程。

(B)前記冷延伸工程の後に、100℃以上170℃未満の温度で前記熱可塑性樹脂組成物を延伸する熱延伸工程。

本実施形態の微多孔性フィルムの製造方法は、フィルム成形工程と、延伸工程を含み、当該延伸工程として、前記(A)、(B)の各工程を用いることが好ましい。

【0042】

本実施形態の微多孔性フィルムとなる上述した熱可塑性樹脂組成物からなるフィルムは、Tダイ押出し成形、インフレーション成形、カレンダー成形、スカイフ法等のシート成形方法により作製できる。特に、本実施形態の微多孔性フィルムに要求される物性や用途の観点から、Tダイ押出成形が好ましい。

一方、延伸工程においては、ロール、テンター、オートグラフ等により1軸方向及び/又は2軸方向に延伸する方法を採用し得る。特に、本実施形態で得られる微多孔性フィルムに要求される物性や用途の観点から、ロールによる2段階以上の1軸延伸が好ましい。また、(A)工程、(B)工程において1軸延伸をする場合、その延伸方向に限定はないが、同じ方向であることが好ましく、その方向は押出し方向(以下、MD方向と記す)であることが好ましい。

【0043】

本実施形態の微多孔性フィルムの製造方法について、以下、具体的に説明するが、本実施形態は、下記の製造方法に限定されるものではない。

(熱可塑性樹脂組成物からなるフィルムの製造工程)

(a)ポリプロピレン樹脂、(b)ポリアミド樹脂、及び必要に応じて(c)混和剤の、それぞれ特定範囲の混合物を押出機に供給し、200℃〜300℃、好ましくは260℃〜280℃の温度で溶融混練することで、ポリプロピレン樹脂中にポリアミド樹脂が分散した熱可塑性樹脂組成物のペレットを得る。

次に、熱可塑性樹脂組成物のペレットを押出機に供給し、200℃〜280℃、好ましくは220℃〜250℃の温度で、T型ダイよりフィルム状に押出し、このフィルムを20〜150℃、好ましくは90℃〜130℃のロールにキャストして冷却固化する。

【0044】

上記のようにフィルム状に押出した後のドロー比、すなわち、フィルムの巻取速度(単位:m/分)を該熱可塑性樹脂組成物の押出速度(ダイリップを通過する溶融樹脂の流れ方向の線速度。単位:m/分)で除した値は、好ましくは10〜500、より好ましくは50〜300、さらに好ましくは100〜250である。

また、フィルムの巻取速度は、好ましくは約2〜400m/分、より好ましくは10〜200m/分である。ドロー比を上記範囲とすることは、目的とする微多孔性フィルムの透気性を向上させる観点から好適である。

【0045】

なお、フィルム成形は、(a)ポリプロピレン樹脂、(b)ポリアミド樹脂、及び必要に応じて(c)混和剤の、それぞれ特定範囲の混合物を押出機に供給し、200℃〜300℃、好ましくは260℃〜280℃の温度で溶融混練することで、ポリプロピレン樹脂中にポリアミド系樹脂を分散し、この混練物を一旦ペレットに成形することなく、直接T型ダイよりフィルム状に押出し、該フィルムを20〜150℃、好ましくは90℃〜120℃のロールにキャストして冷却固化して行ってもよい。

【0046】

(熱処理工程)

上記のようにして製造された熱可塑性樹脂組成物フィルムには、必要に応じて熱処理(アニール)を施すことが好ましい。

アニールの方法としては、例えば、フィルムを加熱ロール上に接触させる方法、巻き取る前に加熱気相中に曝す方法、フィルムを芯体上に巻き取り加熱気相又は加熱液相中に曝す方法、並びにこれらを組み合わせて行う方法が挙げられる。

アニールの条件としては、例えば、100℃〜150℃の加熱温度で、10秒間〜100時間アニールすることが好ましい。

加熱温度が100℃以上であれば、目的とする微多孔性フィルムの透気性が更に良好となり、150℃以下であれば、フィルムを芯体上に巻き取った状態でアニールしてもフィルム同士が融着し難くなる。より好ましい加熱温度の範囲は、130℃〜150℃である。

【0047】

(冷延伸工程)

次に、冷延伸工程について説明する。

上記のようにして熱処理を施した後、好ましくは−20℃以上100℃未満に保持した状態で、少なくとも一方向に1.05倍〜2.0倍に冷延伸する。

【0048】

冷延伸工程における延伸温度は、好ましくは−20℃以上100℃未満、より好ましくは0℃以上50℃以下の温度である。

−20℃以上で延伸することにより、微多孔性フィルムが破断し難くなり、100℃未満で延伸すれば、得られる微多孔性フィルムの透気性がより良好となる。

ここで、延伸温度は冷延伸工程におけるフィルムの表面温度である。

【0049】

冷延伸工程における冷延伸の延伸倍率は、1.05倍以上2.0倍以下であることが好ましく、より好ましくは1.2倍以上1.7倍以下である。

延伸倍率が1.05倍以上であると、透気性の良好な微多孔性フィルムが得られ、2.0倍以下であると、膜厚が均一な微多孔性フィルムが得られる。

微多孔性フィルムの冷延伸は、少なくとも一方向に行い、二方向に行ってもよいが、好ましくは、フィルムの押出し方向(以下「MD方向」という)にのみ一軸延伸を行う。

本実施形態においては、冷延伸工程において、微多孔性フィルムを、0℃以上50℃以下の温度で、MD方向に1.1倍〜2.0倍に一軸延伸することが好ましい。

【0050】

(熱延伸工程)

次に、熱延伸工程について説明する。

上記のようにして冷延伸を行った後、フィルムを100℃以上170℃以下に保持した状態で、少なくとも一方向に1.05倍以上5.0倍以下に熱延伸する。

【0051】

熱延伸の延伸温度は、好ましくは100℃以上170℃以下、より好ましくは120℃以上150℃以下の温度である。

100℃以上で熱延伸することにより、フィルムが破断し難くなり、170℃以下で熱延伸すれば目的とする微多孔性フィルムの透気性が良好となる。

ここで、熱延伸の延伸温度とは、熱延伸工程におけるフィルムの表面温度である。

【0052】

熱延伸工程における熱延伸の延伸倍率は、1.05倍以上5.0倍以下であることが好ましく、より好ましくは1.1倍以上5.0倍以下、さらに好ましくは2.0倍以上4.0倍以下である。

熱延伸工程における延伸倍率が1.05倍以上であると、透気性の良好な微多孔性フィルムが得られ、5.0倍以下であると、膜厚が均一な微多孔性フィルムが得られる。

熱延伸は、少なくとも一方向に対して行い、二方向に行ってもよいが、好ましくは冷延伸の延伸方向と同じ方向に行い、より好ましくは冷延伸の延伸方向と同じ方向にのみ一軸延伸を行う。

本実施形態においては、熱延伸工程において、冷延伸工程を経て冷延伸されたフィルムを、100℃以上150℃以下の温度で、MD方向に2.0倍〜5.0倍に一軸延伸することが好ましい。

【0053】

なお、本実施形態の微多孔性フィルムの製造方法は、上述の各延伸工程に加えて、所定の延伸工程をさらに行ってもよい。

【0054】

(熱固定工程)

本実施形態の微多孔性フィルムの製造方法においては、熱延伸工程を経て得られたフィルムに対して、好ましくは120℃以上170℃以下で熱固定を施す熱固定工程を含むことが好ましい。

この熱固定の方法としては、熱固定後のフィルムの長さが、熱固定前の微多孔性フィルムの長さに対して3〜50%減少する程度熱収縮させる方法(以下、この方法を「緩和」という)、延伸方向の寸法が変化しないように熱固定する方法が挙げられる。

【0055】

熱固定温度は、120℃以上170℃以下であることが好ましく、130℃以上160℃以下であることがより好ましい。

ここで、熱固定温度とは、熱固定工程における微多孔性フィルムの表面温度である。

【0056】

上述のように、熱可塑性樹脂組成物からなるフィルムの製造工程、必要に応じて熱処理工程、その後、冷延伸工程、熱延伸工程を経て、さらに必要に応じて熱固定工程を経ることにより、目的とする微多孔性フィルムが得られる。

【0057】

〔微多孔性フィルムの構造〕

上述した製造方法により得られる本実施形態の微多孔性フィルムは、前記ポリプロピレン樹脂を海部、前記ポリアミド樹脂を島部とする海島構造を有している。

(海島構造)

「海島構造」とは、図1の電子顕微鏡写真に示すように、ポリアミド樹脂粒子からなる島成分間に、海部であるポリプロピレン樹脂骨格が形成された構造のことである。

すなわち、ポリプロピレン樹脂からなる母体(マトリックス)中にポリアミド樹脂が複数の島状に分散している構造をいう。

なお、上記のような海島構造(分散状態)は、電子顕微鏡などを用いて容易に測定、観察できる。

電子顕微鏡観察の例を挙げると、測定対象となる微多孔性フィルムを試料台に積載後、約3nmのオスミウムコーティングを施し、走査型電子顕微鏡(HITACHI S−4700)を用いて、加速電圧1kVとし、例えば倍率を1,000倍として、観察することができる。

【0058】

島部の粒径は、好ましくは0.01μm〜10μm、より好ましくは0.1μm〜5μmである。

上記範囲の粒径とすることにより、微多孔性フィルムの孔構造(気孔)をフィルム厚み方向、フィルム面方向に対して均一に調節することができる。

【0059】

気孔部が均一な微多孔性フィルムは電池用セパレータとして好適である。

なお、本実施形態において上記粒径は、以下のようにして測定できる。

まず、測定対象となる微多孔性フィルムについて海島構造の観察時の測定方法と同様にして走査型電子顕微鏡写真(倍率:5,000倍)を得る。

次に、マトリックスであるポリプロピレン樹脂中に分散したポリアミド樹脂粒子100個を任意に選定し、各粒子の最大長を長軸径、最小長を短軸径として測定する。上記粒径は、当該長軸径として定義されるものである。

【0060】

前記長軸径/短軸径の比は、好ましくは1〜5であり、より好ましくは1〜3である。

長軸径/短軸径の比をこのような範囲に設定することは、開孔性の観点から好適である。

なお、用いるポリプロピレン樹脂、ポリアミド樹脂、及び混和剤を適宜選択することで、この様な粒径、長軸径/短軸径の比を有するポリプロピレン樹脂粒子をマトリックスであるポリプロピレン樹脂中に分散させることができる。

【0061】

〔微多孔性フィルムの物性〕

(気孔率)

本実施形態の微多孔性フィルムは、気孔率が、20%〜70%であることが好ましく、より好ましくは35%〜65%、さらに好ましくは45%〜60%である。

気孔率を20%以上に設定すると、電池用途に用いた場合に十分なイオン透過性を確保し得る。

一方、70%以下に設定すると、十分な機械強度を確保し得る。

また、微多孔性フィルムの気孔率がこのような範囲にあると、海島構造による耐熱性向上効果がより顕著に奏される。

【0062】

本実施形態の微多孔性フィルムの膜厚は、5〜40μmが好ましく、10〜30μmがより好ましい。

なお、本実施形態の微多孔性フィルムの気孔率は、熱可塑性樹脂組成物の組成比、延伸温度、延伸倍率等を適宜設定することにより調節することができる。

また、気孔率は、10cm角のサンプルを用意し、その体積と質量から下記式を用いて算出できる。

ここで、体積とは、見かけ体積(フィルム内の気孔の体積を含む)であり、例えば、10cm角のサンプルの体積は10cm×10cm×フィルムの厚さ(cm)である。

気孔率(%)=(体積(cm3)−質量(g)/フィルムを構成する樹脂組成物の密度)/体積(cm3)×100

【0063】

(透気度)

本実施形態の微多孔性フィルムは、透気度が、10秒/100cc〜5000秒/100ccであり、好ましくは50秒/100cc〜1000秒/100cc、より好ましくは100秒/100cc〜500秒/100ccである。

透気度を5000秒以下とすることは、十分なイオン透過性を確保できる。

一方、10秒以上とすることは、欠陥の無い均質な微多孔性フィルムを得る観点から好適である。

また、微多孔性フィルムの透気度がこのような範囲にあると、海島構造による耐熱性向上効果がより顕著に奏される。

なお、本実施形態の微多孔性フィルムにおける透気度は、熱可塑性樹脂組成物の組成比、延伸温度、延伸倍率等を適宜設定することにより調節することができる。

また、透気度は、JIS P−8117に準拠し、ガーレー式透気度計を用いて測定できる。

【0064】

〔積層微多孔性フィルム〕

本実施形態の微多孔性フィルムは、他の所定の樹脂層と積層した構成としてもよい。

樹脂層としては、例えば、ポリエチレン樹脂、ポリプロピレン樹脂等のポリオレフィン樹脂からなる微多孔性フィルム、ポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂等の飽和ポリエステル樹脂からなる微多孔性フィルム等が挙げられる。

微多孔性フィルムが要求される物性や用途の観点から、JIS K−7121準拠の方法で測定した融点が、100℃〜150℃以下の樹脂で構成される微多孔性フィルムと、本実施形態の微多孔性フィルムとを積層体とすることが好ましい。

上記のように、融点が100℃〜150℃以下の樹脂で構成される微多孔性フィルムと、本実施形態の微多孔性フィルムとを積層体とすることで、電池用セパレータとして用いた際、電池の安全性が飛躍的に向上する。

融点が100℃〜150℃以下の樹脂としては、例えばポリエチレン樹脂が挙げられ、用いるポリエチレン樹脂としては、例えば、いわゆる高密度ポリエチレン、中密度ポリエチレン、低密度ポリエチレン等が挙げられる。

【0065】

また、樹脂層には、例えば、炭酸カルシウム、硫酸バリウム、アルミナ、タルク等の充填剤が含有されていてもよい。さらに、積層体の構造は、2層以上であればよく、本実施形態の微多孔性フィルムと樹脂層のいずれも積層体表面層として存在することができる。

積層体の製造方法としては、例えば、Tダイやサーキュラーダイを用いた共押出法や各層を別々に押出成形した後に貼合するラミネート法、別々に多孔化したフィルムを貼合するラミネート法等が挙げられる。

【0066】

〔微多孔性フィルム及び積層微多孔性フィルムの用途〕

本実施形態の微多孔性フィルム及び積層微多孔性フィルムは、リチウムイオン電池用セパレータとして利用できる。

本実施形態の微多孔性フィルムは、優れた気孔率と透気度を有する微多孔性フィルムであり、かつ、耐熱性を備えた微多孔性フィルムである。

すなわち、例えば、ポリプロピレン樹脂を母材(マトリックス)とする熱可塑性樹脂組成物フィルムでありながら、200℃というポリプロピレン樹脂の融点を超える温度においてもフィルムとしての形態を維持できる。この耐熱性の向上は従来技術からは全く予想も出来なかった、驚くべくことである。

耐熱性の向上に関しては、本実施形態の微多孔性フィルムを電池用セパレータに応用した場合に、近年実施されている電池オーブン試験等で示される破膜温度において、200℃以上を実現し得る。

本実施形態で得られる200℃以上の破膜温度を有する微多孔性フィルムは、電池用セパレータとしての耐熱性を飛躍的に向上させ得る。

本実施形態の微多孔性フィルムにおいてこのように高い破膜温度が実現される機構については、ポリプロピレン樹脂を海部、ポリアミド樹脂を島部とするモルフォロジーが膜の耐熱性(破膜温度)の向上に寄与しているものと考えられる。

【実施例】

【0067】

次に、実施例及び比較例を挙げてより具体的に説明するが、本発明はり、以下の実施例に限定されるものではない。

なお、使用した原材料及び各種特性の評価方法については以下の通りである。

【0068】

(1)ポリアミド樹脂の分散粒子径(μm)

微多孔性フィルム中に分散しているポリアミド樹脂の粒径を測定し、測定した粒径の範囲(最大粒径〜最小粒径)を示した。

ポリアミド樹脂の分散粒径が測定できているということは、海島構造が形成されていることを意味する。

なお、粒径は、以下のようにして測定した。

まず、測定対象となる微多孔性フィルムを試料台に積載した後、約3nmのオスミウムコーティングを施し、走査型電子顕微鏡(HITACHI S−4700)を用いて、加速電圧1kV、倍率5,000倍で観察した。

次に、マトリックスであるポリプロピレン樹脂中に分散したポリアミド樹脂粒子100個を任意に選定し、各粒子の最大長を長軸径、最小長を短軸径として測定した。

上記粒径は、当該長軸径として定義した。

【0069】

(2)膜厚(μm)

ダイヤルゲージ(尾崎製作所:「PEACOCK No.25」(登録商標))にて測定した。

【0070】

(3)気孔率(%)

10cm角のサンプルをとり、その体積と質量から下記式により算出した。

気孔率(%)=(体積(cm3)−質量(g)/フィルムを構成する熱可塑性樹脂組成物の密度)/体積(cm3)×100

【0071】

(4)透気度(sec/100cc)

JIS P−8117準拠のガーレー式透気度計を用いて測定した。

【0072】

(5)破膜温度

微多孔性フィルムを40mm角のホルダーに全周拘束状態で取付け、170℃に設定された熱風循環式オーブン中に30分間放置した。

試料オーブンの中を覗き込み、目視により膜が破れているかどうかを判定した。

膜が破れていなければ、オーブンの温度を10℃上げて同様の試験を行い、膜が破れる温度を破膜温度とした。

【0073】

下記実施例、比較例において用いる(a)〜(c)成分を示す。

((a)成分のポリプロピレン樹脂)

(a−1) プロピレンホモポリマー、MFR=0.4

((b)成分のポリアミド樹脂)

(b−1) 旭化成ケミカルズ(株)製 レオナ1300S

(b−2) 旭化成ケミカルズ(株)製 レオナ1500

((c)成分のエポキシ基含有エチレン共重合体)

(c−1) 住友化学(株)ボンドファストE

【0074】

〔実施例1〕

(a−1)成分90質量部、(b−1)成分10質量部、(c−1)混和剤3質量部を、温度240〜280℃、スクリュー回転数300rpmに設定した二軸押出機を用い、溶融混練し、熱可塑性樹脂組成物をペレットとして得た。

上記のようにして得た熱可塑性樹脂組成物のペレットを、口径20mm、L/D=30、240℃に設定した単軸押出機にフィーダーを介して投入し、押出機先端に設置したリップ厚3mmのTダイから押出した後、ただちに溶融した樹脂に、25℃の冷風をあて、120℃に冷却したキャストロールにドロー比150で引き取り、前駆体フィルムを成形した。

この前駆体フィルムを130℃で1時間熱処理し、25℃の温度で1.2倍に一軸延伸(MD方向、以下同じ)した後、この延伸フィルムをさらに、140℃の温度で2.0倍に一軸延伸(MD方向、以下同じ)して、さらに150℃で熱固定を行い、微多孔性フィルムを得た。

得られた微多孔性フィルムに対して、上述したように、膜厚、気孔率、透気度、破膜温度を測定した。

測定結果を下記表1に示す。

【0075】

〔実施例2〕

(a−1)成分80質量部、(b−1)成分20質量部、(c−1)混和剤5質量部を、温度240〜280℃、スクリュー回転数300rpmに設定した二軸押出機を用い、溶融混練し、熱可塑性樹脂組成物をペレットとして得た。

上記のようにして得た熱可塑性樹脂組成物のペレットを、口径20mm、L/D=30、240℃に設定した単軸押出機にフィーダーを介して投入し、押出機先端に設置したリップ厚3mmのTダイから押出した後、ただちに溶融した樹脂に25℃の冷風をあて、120℃に冷却したキャストロールにドロー比150で引き取り、前駆体フィルムを成形した。

上記のようにして得た前駆体フィルムを用いた以外は、実施例1と同様の方法で微多孔性フィルムを作製し、実施例1と同様の方法で測定を行った。

測定結果を下記表1に示す。

【0076】

〔実施例3〕

上記(b−1)に代えて上記(b−2)を用いた。その他の条件は、実施例1と同様の方法で微多孔性フィルムを作製し、実施例1と同様の方法で測定を行った。

測定結果を下記表1に示す。

【0077】

〔実施例4〕

ポリエチレン樹脂として、旭化成ケミカルズ(株)製 商品名「サンテックS160S」のペレットを、口径20mm、L/D=30、180℃に設定した単軸押出機にフィーダーを介して投入し、押出機先端に設置したリップ厚3.0mmのTダイから押出した後、ただちに溶融した樹脂に25℃の冷風をあて95℃に冷却したキャストロールにドロー比300で引き取り、前駆体フィルムを成形した。

この前駆体フィルムを130℃で1時間熱処理し、25℃の温度で1.5倍に一軸延伸した後、この延伸フィルムをさらに、120℃の温度で2.0倍に一軸延伸して、さらに130℃で熱固定を行い、ポリエチレン製微多孔性フィルムAを得た。

上記のようにして得られたポリエチレン製微多孔性フィルムA(融点135℃、膜厚8μm、気孔率50%、透気度100秒/100cc)と、上述した実施例1と同様の手法で、ドロー比を280に変更し、膜厚を9μmに変更した微多孔性フィルムB(膜厚9μm、気孔率45%、透気度150秒/100cc)とを、B/A/Bとなるような層構成で、ラミネーターを使用して貼り合わせ、3層微多孔性フィルムを作製した。

得られた3層微多孔性フィルムに対して、実施例1と同様の方法で測定を行った。

測定結果を下記表1に示す。

【0078】

〔比較例1〕

(a−1)成分を、口径20mm、L/D=30、240℃に設定した単軸押出機にフィーダーを介して投入し、押出機先端に設置したリップ厚3.0mmのTダイから押出した後、ただちに溶融した樹脂に25℃の冷風をあて95℃に冷却したキャストロールにドロー比150で引き取り、前駆体フィルムを成形した。

上記のようにして得た前駆体フィルムを用いた以外は、実施例1と同様の方法で微多孔性フィルムを作製し、実施例1と同様の方法で測定を行った。

測定結果を下記表1に示す。

【0079】

【表1】

【0080】

表1に示すように、海島構造を有する実施例1〜4の微多孔性フィルムは、いずれも、海島構造を有していない比較例1の微多孔性フィルムと比較して高い破膜温度を有しており、耐熱性に優れていた。

これらは、200℃以上の破膜温度を有し、耐熱性が飛躍的に改善されているので、電池用セパレータとして用いた場合に電池短絡(ショート)に対する安全性を大きく向上させることがわかった。

【産業上の利用可能性】

【0081】

本発明の微多孔性フィルムは、電池用セパレータ、その他各種分離膜として、産業上の利用可能性がある。

【技術分野】

【0001】

本発明は、微多孔性フィルム、積層微多孔性フィルム、電池用セパレータ、及び微多孔性フィルムの製造方法に関する。

【背景技術】

【0002】

微多孔性フィルム、特にポリオレフィン系微多孔性フィルムは、精密濾過膜、電池用セパレータ、コンデンサー用セパレータ、燃料電池用材料などに使用されており、特にリチウムイオン電池用セパレータとして使用されている。また近年、リチウムイオン電池は、携帯電話、ノート型パーソナルコンピュータなどの小型電子機器用途として使用されている一方で、ハイブリッド電気自動車などへの応用も図られている。

【0003】

ここで、ハイブリッド電気自動車用途に用いられるリチウムイオン電池には、短時間に多くのエネルギーを取り出すための、より高い出力特性が要求される。また、ハイブリッド電気自動車用途に用いられるリチウムイオン電池は、一般に大型でかつ高エネルギー容量であるため、より高い安全性の確保が要求される。

ここで述べられる安全性とは、特に電池使用時に起こる高温状態において、セパレータに用いられる樹脂の溶融に伴う電池短絡(ショート)に対する安全性である。

電池内部でショートが起こる時の温度をセパレータの破膜温度とし、この破膜温度を高くすることが、電池の安全性向上に対する手段の1つである。

【0004】

そして、このような事情に対応可能な電池用セパレータとなる微多孔性フィルムを提供することを目的として、例えば、特許文献1には、従来のポリエチレン微多孔性フィルムに断熱層としてポリプロピレン微多孔性フィルムを積層した積層構造を有する複合微多孔性フィルム(電池用セパレータ)が提案されている。ポリプロピレンが使用されるのは、ショート温度を高めるためである。

また、特許文献2では、ポリエチレン製の合成樹脂微多孔性フィルムに特定の樹脂多孔性粉末重合体を被覆した構造の電池用セパレータが提案されており、高温時における安定性が改良されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平05−251069号公報

【特許文献2】特開平03−291848号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に開示されている複合微多孔性フィルム(電池用セパレータ)及び特許文献2に開示されているポリエチレン製の合成樹脂微多孔性フィルムに樹脂多孔性粉末重合体を被覆した構造の電池用セパレータは、いずれも高温時の安定性が改良されてはいるが、電池オーブン試験等の過酷な条件下で耐熱性の試験を行うと、未だ不十分な特性しか得られず、さらなる耐熱性の改良が望まれている。

【0007】

そこで本発明においては、高温においても破れにくい、耐熱性が良好な微多孔性フィルムを提供することを課題とし、破膜温度が高く、しかも気孔率、及び透気度のバランスが良好な微多孔性フィルムを提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは前述の課題を解決すべく、鋭意検討を重ねた結果、ポリプロピレン樹脂を海部、ポリアミド系樹脂を島部とする海島構造を有する微多孔性フィルムは、海島構造を持たない微多孔性フィルムと比べて、耐熱性に優れ、高温においても破れにくいことを見出した。

さらに、このような海島構造を有する微多孔性フィルムは、高い破膜温度を有し、充分な気孔率及び透気度を有するので、リチウムイオン電池用セパレータとして利用するのに適していることを見出し、本発明を完成するに至った。

本発明は、下記の通りである。

【0009】

〔1〕

(a)ポリプロピレン樹脂100質量部に対し、(b)ポリアミド樹脂5〜90質量部を含有する熱可塑性樹脂組成物からなり、前記ポリプロピレン樹脂を海部、前記ポリアミド樹脂を島部とする海島構造を有し、透気度が10秒/100cc〜5000秒/100ccである微多孔性フィルム。

【0010】

〔2〕

気孔率が20%〜70%である、前記〔1〕に記載の微多孔性フィルム。

【0011】

〔3〕

前記熱可塑性樹脂組成物が、(c)混和剤を、前記熱可塑性樹脂組成物中、1〜20質量%の割合で、さらに含有する前記〔1〕又は〔2〕に記載の微多孔性フィルム。

【0012】

〔4〕

前記(c)混和剤が、エポキシ基含有エチレン共重合体である前記〔3〕に記載の微多孔性フィルム。

【0013】

〔5〕

前記島部の粒径が、0.01μm〜10μmである前記〔1〕乃至〔4〕のいずれか一に記載の微多孔性フィルム。

【0014】

〔6〕

前記〔1〕乃至〔5〕のいずれか一に記載の微多孔性フィルムと、融点が100℃〜150℃の熱可塑性樹脂にて形成される微多孔性フィルムとを備える積層微多孔性フィルム。

【0015】

〔7〕

前記〔1〕乃至〔5〕のいずれか一に記載の微多孔性フィルム、又は前記〔6〕に記載の積層微多孔性フィルムからなる電池用セパレータ。

【0016】

〔8〕

前記〔1〕乃至〔5〕のいずれか一項に記載の微多孔性フィルム、又は前記〔6〕に記載の積層微多孔性フィルムを構成する微多孔性フィルムの製造方法であって、以下の(A)、(B)の各工程を含む微多孔性フィルムの製造方法。

(A)(a)ポリプロピレン樹脂100質量部に対し、(b)ポリアミド樹脂5〜90質量部を含有する熱可塑性樹脂組成物からなるフィルムを−20℃以上100℃未満の温度で延伸する冷延伸工程。

(B)前記冷延伸工程の後に、100℃以上170℃以下の温度で、前記冷延伸されたフィルムを延伸する熱延伸工程。

【発明の効果】

【0017】

本発明によれば、高温においても破れにくい、すなわち、破膜温度が高く、気孔率及び透気度のバランスが良好な電池用セパレータとして好適な微多孔性フィルムが得られる。

【図面の簡単な説明】

【0018】

【図1】実施例1で得られた微多孔性フィルムを倍率1,000倍で測定した走査型電子顕微鏡写真を示す。

【発明を実施するための形態】

【0019】

以下、本発明を実施するための形態(以下、本実施形態)について、図面を参照して説明するが、本発明は、以下の実施形態に限定されるものではなく、その要旨の範囲内で種々変形して実施できる。

【0020】

〔微多孔性フィルム〕

本実施形態の微多孔性フィルムは、

(a)ポリプロピレン樹脂:100質量部に対し、

(b)ポリアミド樹脂:5〜90質量部を、含有する熱可塑性樹脂組成物からなるものである。

前記ポリプロピレン樹脂を海部、前記ポリアミド樹脂を島部とする海島構造を有している。

透気度が10秒/100cc〜5000秒/100ccである。

【0021】

((a)ポリプロピレン樹脂)

(a)ポリプロピレン樹脂(以下、PPと略す場合がある。)とは、ポリプロピレンを単量体成分として含む重合体であり、ホモポリマーであってもコポリマーであってもよい。

コポリマーである場合、ランダムコポリマーであってもよいし、ブロックコポリマーであってもよい。

また、コポリマーである場合、プロピレンモノマーと共重合する共重合成分については特に限定はなく、例えば、エチレン、ブテン、ヘキセン等が挙げられる。

ポリプロピレン樹脂がコポリマーである場合、プロピレンの共重合割合は50質量%以上であることが好ましく、70質量%以上であることがより好ましく、90質量%以上であることがさらに好ましい。

【0022】

ポリプロピレン樹脂は、1種類又は2種類以上を混合して使用することができる。

また、ポリプリピレン樹脂は所定の重合触媒を用いて作製できるが、重合触媒にも特に制限はなく、チーグラー・ナッタ系の触媒やメタロセン系の触媒などが挙げられる。

また、立体規則性にも特に制限はなく、アイソタクチックやシンジオタクチックを使用することができる。

また、用いるポリプロピレン樹脂は、いかなる結晶性や融点を有するものであっても本実施形態においては単独で用いることができるが、得られる微多孔性フィルムの物性や用途に応じて、異なる性質を有する2種のポリプロピレン樹脂を特定範囲で配合したポリプロピレン樹脂組成物を用いてもよい。

【0023】

ポリプロピレン樹脂としては、メルトフローレート(MFR)が、ASTM D1238に準拠し、230℃、2.16kgの荷重下で測定したとき、0.1〜100g/10分であることが好ましく、0.1〜80g/10分であることがより好ましい。

【0024】

ポリプロピレン樹脂は、上述のポリプロピレン樹脂の他に、特開昭44−15422号公報、特開昭52−30545号公報、特開平6−313078号公報、特開2006−83294号公報に示されるような公知の変性ポリプロピレン樹脂も使用できる。

さらに上述のポリプロピレン樹脂と該変性ポリプロピレン樹脂との任意の割合の混合物であってもよい。

【0025】

((b)ポリアミド樹脂)

ポリアミド樹脂は、主鎖中にアミド結合(−NHCO−)を有する重合体である。

ポリアミド樹脂の具体例としては、ポリカプロラクタム(ナイロン6)、ポリテトラメチレンアジパミド(ナイロン46)、ポリヘキサメチレンアジパミド(ナイロン66)、ポリヘキサメチレンセバカミド(ナイロン610)、ポリヘキサメチレンドデカミド(ナイロン612)、ポリウンデカメチレンアジパミド(ナイロン116)、ポリウンデカラクタム(ナイロン11)、ポリドデカラクタム(ナイロン12)、ポリトリメチルヘキサメチレンテレフタルアミド(ナイロンTMHT)、ポリヘキサメチレンイソフタルアミド(ナイロン6I)、ポリノナンメチレンテレフタルアミド(9T)、ポリヘキサメチレンテレフタルアミド(6T)、ポリビス(4−アミノシクロヘキシル)メタンドデカミド(ナイロンPACM12)、ポリビス(3−メチル−アミノシクロヘキシル)メタンドデカミド(ナイロンジメチルPACM12)、ポリメタキシリレンアジパミド(ナイロンMXD6)、ポリウンデカメチレンヘキサヒドロテレフタルアミド(ナイロン11T(H))、およびこれらのうち少なくとも2種の異なったポリアミド成分を含むポリアミド共重合体、並びにこれらの混合物などが挙げられる。

上記ポリアミドのうち、ポリヘキサメチレンアジパミド(ナイロン66)が耐熱性の観点から好ましい。

【0026】

((c)混和剤)

本実施の形態の微多孔性フィルムは、図1の走査型電子顕微鏡写真に示すように、ポリプロピレン樹脂の海部と、ポリアミド樹脂の島部からなる海島構造を有するものである。

島部の粒径は、0.01μm〜10μmの範囲であることが好ましい。

島部の粒径とは、各粒子の最大長を長軸径、最小長を短軸径として測定したとき、当該長軸径として定義されるものである。

島部の粒径の測定方法については、後述する。

【0027】

海島構造における島部の大きさ(粒径)を制御するために、本実施形態の微多孔性フィルムは、(a)ポリプロピレン樹脂、(b)ポリアミド樹脂に加えて、(c)混和剤を含む熱可塑性樹脂組成物を用いて製造することが好ましい。

(c)混和剤とは、(a)ポリプロピレン樹脂のマトリックス中に、(b)ポリアミド樹脂を分散粒子化させるための分散剤として作用するものをいい、(c)混和剤を使用することにより、微多孔性フィルムに成形する際、良好な気孔率及び良好な透気度が得られる。

【0028】

(c)混和剤としては、ポリアミド系樹脂の分散性の観点から、エポキシ基含有エチレン共重合体が好ましい。

このエポキシ基含有エチレン共重合体とは、通常エチレン単位50〜99質量%、不飽和カルボン酸グリシジルエステル単位又は不飽和グリシジルエーテル単位0.1〜30質量%、並びにエチレン系不飽和エステル化合物単位0〜50質量%からなる共重合体である。

【0029】

上記不飽和カルボン酸グリシジルエステル単位とは、通常下記化学式(1)で表される構成単位である。

【0030】

【化1】

【0031】

上記式(1)中、R1 は、エチレン系不飽和結合を有する炭素数2〜18の炭化水素基を表す。

【0032】

上記式(1)の構成単位を有する化合物の具体例としては、グリシジルアクリレート、グリシジルメタクリレート、イタコン酸グリシジルエステルなどが挙げられる。

【0033】

また、上記不飽和グリシジルエーテル単位とは、通常下記化学式(2)で表される構成単位である。

【0034】

【化2】

【0035】

上記式(2)中、R2は、エチレン系不飽和結合を有する炭素数2〜18の炭化水素基を表し、Xはメチレンオキシ基又はフェノキシ基を表す。

【0036】

上記式(2)の構成単位を有する化合物の具体例としては、アリルグリシジルエーテル、2−メチルアリルグリシジルエーテル、スチレン−p−グリシジルエーテルなどが挙げられる。

【0037】

さらに、上記エチレン系不飽和エステル化合物単位としては、例えば、酢酸ビニル、プロピオン酸ビニルなどの飽和カルボン酸ビニルエステル、アクリル酸メチル、アクリル酸エチル、アクリル酸ブチル、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸ブチルなどのα,β−不飽和カルボン酸アルキルエステルなどを含有していてもよい。

特に、生産性及び微多孔性フィルムの機械的物性の観点から、酢酸ビニル、アクリル酸メチル及びアクリル酸エチルが好ましい。

なお、エチレン系不飽和エステル化合物単位は、エポキシ基含有エチレン共重合体において適宜使用できる構成成分であり、必須成分ではない。

【0038】

(c)成分であるエポキシ基含有エチレン共重合体の製造方法としては、公知の方法、たとえば共重合に付す単量体を、ラジカル発生剤の存在下、500〜4000気圧、100〜300℃で、適当な溶媒や連鎖移動剤の存在下又は不存在下に共重合させる方法、或いはポリエチレンに不飽和エポキシ化合物及びラジカル発生剤を混合し、押出機の中で溶融グラフト共重合させる方法などを用いることができる。

【0039】

前記(c)混和剤が、前記熱可塑性樹脂組成物中に占める割合は、好ましくは1〜20質量%、より好ましくは1〜15質量%である。

このような割合とすることは、(b)ポリアミド樹脂の分散性及びこの分散に起因した本実施形態の微多孔性フィルムの気孔率及び透気度の観点から好適である。

【0040】

((d)付加的成分)

本実施形態の微多孔性フィルムを構成する熱可塑性樹脂組成物には、上述した成分の他に、発明の特徴及び効果を損なわない範囲で、必要に応じて他の付加的成分、例えば、オレフィン系エラストマー、酸化防止剤、金属不活性化剤、熱安定剤、難燃剤(有機リン酸エステル系化合物、ポリリン酸アンモニウム系化合物、芳香族ハロゲン系難燃剤、シリコーン系難燃剤など)、フッ素系ポリマー、可塑剤(低分子量ポリエチレン、エポキシ化大豆油、ポリエチレングリコール、脂肪酸エステル類等)、三酸化アンチモン等の難燃助剤、耐候(光)性改良剤、ポリオレフィン用造核剤、スリップ剤、無機または有機の充填材や強化材(ポリアクリロニトリル繊維、カーボンブラック、酸化チタン、炭酸カルシウム、導電性金属繊維、導電性カーボンブラック等)、各種着色剤、離型剤等を、添加してもよい。

【0041】

〔微多孔性フィルムの製造方法〕

本実施形態の微多孔性フィルムの製造方法は、以下の(A)、(B)の各工程を含むものとする。

この方法によれば、透過性が良好で、海島構造を有する微多孔性フィルムが得られる。

(A)(a)ポリプロピレン樹脂100質量部に対し、(b)ポリアミド樹脂5〜90質量部を含有する熱可塑性樹脂組成物からなるフィルムを、−20℃以上100℃未満の温度で延伸する冷延伸工程。

(B)前記冷延伸工程の後に、100℃以上170℃未満の温度で前記熱可塑性樹脂組成物を延伸する熱延伸工程。

本実施形態の微多孔性フィルムの製造方法は、フィルム成形工程と、延伸工程を含み、当該延伸工程として、前記(A)、(B)の各工程を用いることが好ましい。

【0042】

本実施形態の微多孔性フィルムとなる上述した熱可塑性樹脂組成物からなるフィルムは、Tダイ押出し成形、インフレーション成形、カレンダー成形、スカイフ法等のシート成形方法により作製できる。特に、本実施形態の微多孔性フィルムに要求される物性や用途の観点から、Tダイ押出成形が好ましい。

一方、延伸工程においては、ロール、テンター、オートグラフ等により1軸方向及び/又は2軸方向に延伸する方法を採用し得る。特に、本実施形態で得られる微多孔性フィルムに要求される物性や用途の観点から、ロールによる2段階以上の1軸延伸が好ましい。また、(A)工程、(B)工程において1軸延伸をする場合、その延伸方向に限定はないが、同じ方向であることが好ましく、その方向は押出し方向(以下、MD方向と記す)であることが好ましい。

【0043】

本実施形態の微多孔性フィルムの製造方法について、以下、具体的に説明するが、本実施形態は、下記の製造方法に限定されるものではない。

(熱可塑性樹脂組成物からなるフィルムの製造工程)

(a)ポリプロピレン樹脂、(b)ポリアミド樹脂、及び必要に応じて(c)混和剤の、それぞれ特定範囲の混合物を押出機に供給し、200℃〜300℃、好ましくは260℃〜280℃の温度で溶融混練することで、ポリプロピレン樹脂中にポリアミド樹脂が分散した熱可塑性樹脂組成物のペレットを得る。

次に、熱可塑性樹脂組成物のペレットを押出機に供給し、200℃〜280℃、好ましくは220℃〜250℃の温度で、T型ダイよりフィルム状に押出し、このフィルムを20〜150℃、好ましくは90℃〜130℃のロールにキャストして冷却固化する。

【0044】

上記のようにフィルム状に押出した後のドロー比、すなわち、フィルムの巻取速度(単位:m/分)を該熱可塑性樹脂組成物の押出速度(ダイリップを通過する溶融樹脂の流れ方向の線速度。単位:m/分)で除した値は、好ましくは10〜500、より好ましくは50〜300、さらに好ましくは100〜250である。

また、フィルムの巻取速度は、好ましくは約2〜400m/分、より好ましくは10〜200m/分である。ドロー比を上記範囲とすることは、目的とする微多孔性フィルムの透気性を向上させる観点から好適である。

【0045】

なお、フィルム成形は、(a)ポリプロピレン樹脂、(b)ポリアミド樹脂、及び必要に応じて(c)混和剤の、それぞれ特定範囲の混合物を押出機に供給し、200℃〜300℃、好ましくは260℃〜280℃の温度で溶融混練することで、ポリプロピレン樹脂中にポリアミド系樹脂を分散し、この混練物を一旦ペレットに成形することなく、直接T型ダイよりフィルム状に押出し、該フィルムを20〜150℃、好ましくは90℃〜120℃のロールにキャストして冷却固化して行ってもよい。

【0046】

(熱処理工程)

上記のようにして製造された熱可塑性樹脂組成物フィルムには、必要に応じて熱処理(アニール)を施すことが好ましい。

アニールの方法としては、例えば、フィルムを加熱ロール上に接触させる方法、巻き取る前に加熱気相中に曝す方法、フィルムを芯体上に巻き取り加熱気相又は加熱液相中に曝す方法、並びにこれらを組み合わせて行う方法が挙げられる。

アニールの条件としては、例えば、100℃〜150℃の加熱温度で、10秒間〜100時間アニールすることが好ましい。

加熱温度が100℃以上であれば、目的とする微多孔性フィルムの透気性が更に良好となり、150℃以下であれば、フィルムを芯体上に巻き取った状態でアニールしてもフィルム同士が融着し難くなる。より好ましい加熱温度の範囲は、130℃〜150℃である。

【0047】

(冷延伸工程)

次に、冷延伸工程について説明する。

上記のようにして熱処理を施した後、好ましくは−20℃以上100℃未満に保持した状態で、少なくとも一方向に1.05倍〜2.0倍に冷延伸する。

【0048】

冷延伸工程における延伸温度は、好ましくは−20℃以上100℃未満、より好ましくは0℃以上50℃以下の温度である。

−20℃以上で延伸することにより、微多孔性フィルムが破断し難くなり、100℃未満で延伸すれば、得られる微多孔性フィルムの透気性がより良好となる。

ここで、延伸温度は冷延伸工程におけるフィルムの表面温度である。

【0049】

冷延伸工程における冷延伸の延伸倍率は、1.05倍以上2.0倍以下であることが好ましく、より好ましくは1.2倍以上1.7倍以下である。

延伸倍率が1.05倍以上であると、透気性の良好な微多孔性フィルムが得られ、2.0倍以下であると、膜厚が均一な微多孔性フィルムが得られる。

微多孔性フィルムの冷延伸は、少なくとも一方向に行い、二方向に行ってもよいが、好ましくは、フィルムの押出し方向(以下「MD方向」という)にのみ一軸延伸を行う。

本実施形態においては、冷延伸工程において、微多孔性フィルムを、0℃以上50℃以下の温度で、MD方向に1.1倍〜2.0倍に一軸延伸することが好ましい。

【0050】

(熱延伸工程)

次に、熱延伸工程について説明する。

上記のようにして冷延伸を行った後、フィルムを100℃以上170℃以下に保持した状態で、少なくとも一方向に1.05倍以上5.0倍以下に熱延伸する。

【0051】

熱延伸の延伸温度は、好ましくは100℃以上170℃以下、より好ましくは120℃以上150℃以下の温度である。

100℃以上で熱延伸することにより、フィルムが破断し難くなり、170℃以下で熱延伸すれば目的とする微多孔性フィルムの透気性が良好となる。

ここで、熱延伸の延伸温度とは、熱延伸工程におけるフィルムの表面温度である。

【0052】

熱延伸工程における熱延伸の延伸倍率は、1.05倍以上5.0倍以下であることが好ましく、より好ましくは1.1倍以上5.0倍以下、さらに好ましくは2.0倍以上4.0倍以下である。

熱延伸工程における延伸倍率が1.05倍以上であると、透気性の良好な微多孔性フィルムが得られ、5.0倍以下であると、膜厚が均一な微多孔性フィルムが得られる。

熱延伸は、少なくとも一方向に対して行い、二方向に行ってもよいが、好ましくは冷延伸の延伸方向と同じ方向に行い、より好ましくは冷延伸の延伸方向と同じ方向にのみ一軸延伸を行う。

本実施形態においては、熱延伸工程において、冷延伸工程を経て冷延伸されたフィルムを、100℃以上150℃以下の温度で、MD方向に2.0倍〜5.0倍に一軸延伸することが好ましい。

【0053】

なお、本実施形態の微多孔性フィルムの製造方法は、上述の各延伸工程に加えて、所定の延伸工程をさらに行ってもよい。

【0054】

(熱固定工程)

本実施形態の微多孔性フィルムの製造方法においては、熱延伸工程を経て得られたフィルムに対して、好ましくは120℃以上170℃以下で熱固定を施す熱固定工程を含むことが好ましい。

この熱固定の方法としては、熱固定後のフィルムの長さが、熱固定前の微多孔性フィルムの長さに対して3〜50%減少する程度熱収縮させる方法(以下、この方法を「緩和」という)、延伸方向の寸法が変化しないように熱固定する方法が挙げられる。

【0055】

熱固定温度は、120℃以上170℃以下であることが好ましく、130℃以上160℃以下であることがより好ましい。

ここで、熱固定温度とは、熱固定工程における微多孔性フィルムの表面温度である。

【0056】

上述のように、熱可塑性樹脂組成物からなるフィルムの製造工程、必要に応じて熱処理工程、その後、冷延伸工程、熱延伸工程を経て、さらに必要に応じて熱固定工程を経ることにより、目的とする微多孔性フィルムが得られる。

【0057】

〔微多孔性フィルムの構造〕

上述した製造方法により得られる本実施形態の微多孔性フィルムは、前記ポリプロピレン樹脂を海部、前記ポリアミド樹脂を島部とする海島構造を有している。

(海島構造)

「海島構造」とは、図1の電子顕微鏡写真に示すように、ポリアミド樹脂粒子からなる島成分間に、海部であるポリプロピレン樹脂骨格が形成された構造のことである。

すなわち、ポリプロピレン樹脂からなる母体(マトリックス)中にポリアミド樹脂が複数の島状に分散している構造をいう。

なお、上記のような海島構造(分散状態)は、電子顕微鏡などを用いて容易に測定、観察できる。

電子顕微鏡観察の例を挙げると、測定対象となる微多孔性フィルムを試料台に積載後、約3nmのオスミウムコーティングを施し、走査型電子顕微鏡(HITACHI S−4700)を用いて、加速電圧1kVとし、例えば倍率を1,000倍として、観察することができる。

【0058】

島部の粒径は、好ましくは0.01μm〜10μm、より好ましくは0.1μm〜5μmである。

上記範囲の粒径とすることにより、微多孔性フィルムの孔構造(気孔)をフィルム厚み方向、フィルム面方向に対して均一に調節することができる。

【0059】

気孔部が均一な微多孔性フィルムは電池用セパレータとして好適である。

なお、本実施形態において上記粒径は、以下のようにして測定できる。

まず、測定対象となる微多孔性フィルムについて海島構造の観察時の測定方法と同様にして走査型電子顕微鏡写真(倍率:5,000倍)を得る。

次に、マトリックスであるポリプロピレン樹脂中に分散したポリアミド樹脂粒子100個を任意に選定し、各粒子の最大長を長軸径、最小長を短軸径として測定する。上記粒径は、当該長軸径として定義されるものである。

【0060】

前記長軸径/短軸径の比は、好ましくは1〜5であり、より好ましくは1〜3である。

長軸径/短軸径の比をこのような範囲に設定することは、開孔性の観点から好適である。

なお、用いるポリプロピレン樹脂、ポリアミド樹脂、及び混和剤を適宜選択することで、この様な粒径、長軸径/短軸径の比を有するポリプロピレン樹脂粒子をマトリックスであるポリプロピレン樹脂中に分散させることができる。

【0061】

〔微多孔性フィルムの物性〕

(気孔率)

本実施形態の微多孔性フィルムは、気孔率が、20%〜70%であることが好ましく、より好ましくは35%〜65%、さらに好ましくは45%〜60%である。

気孔率を20%以上に設定すると、電池用途に用いた場合に十分なイオン透過性を確保し得る。

一方、70%以下に設定すると、十分な機械強度を確保し得る。

また、微多孔性フィルムの気孔率がこのような範囲にあると、海島構造による耐熱性向上効果がより顕著に奏される。

【0062】

本実施形態の微多孔性フィルムの膜厚は、5〜40μmが好ましく、10〜30μmがより好ましい。

なお、本実施形態の微多孔性フィルムの気孔率は、熱可塑性樹脂組成物の組成比、延伸温度、延伸倍率等を適宜設定することにより調節することができる。

また、気孔率は、10cm角のサンプルを用意し、その体積と質量から下記式を用いて算出できる。

ここで、体積とは、見かけ体積(フィルム内の気孔の体積を含む)であり、例えば、10cm角のサンプルの体積は10cm×10cm×フィルムの厚さ(cm)である。

気孔率(%)=(体積(cm3)−質量(g)/フィルムを構成する樹脂組成物の密度)/体積(cm3)×100

【0063】

(透気度)

本実施形態の微多孔性フィルムは、透気度が、10秒/100cc〜5000秒/100ccであり、好ましくは50秒/100cc〜1000秒/100cc、より好ましくは100秒/100cc〜500秒/100ccである。

透気度を5000秒以下とすることは、十分なイオン透過性を確保できる。

一方、10秒以上とすることは、欠陥の無い均質な微多孔性フィルムを得る観点から好適である。

また、微多孔性フィルムの透気度がこのような範囲にあると、海島構造による耐熱性向上効果がより顕著に奏される。

なお、本実施形態の微多孔性フィルムにおける透気度は、熱可塑性樹脂組成物の組成比、延伸温度、延伸倍率等を適宜設定することにより調節することができる。

また、透気度は、JIS P−8117に準拠し、ガーレー式透気度計を用いて測定できる。

【0064】

〔積層微多孔性フィルム〕

本実施形態の微多孔性フィルムは、他の所定の樹脂層と積層した構成としてもよい。

樹脂層としては、例えば、ポリエチレン樹脂、ポリプロピレン樹脂等のポリオレフィン樹脂からなる微多孔性フィルム、ポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂等の飽和ポリエステル樹脂からなる微多孔性フィルム等が挙げられる。

微多孔性フィルムが要求される物性や用途の観点から、JIS K−7121準拠の方法で測定した融点が、100℃〜150℃以下の樹脂で構成される微多孔性フィルムと、本実施形態の微多孔性フィルムとを積層体とすることが好ましい。

上記のように、融点が100℃〜150℃以下の樹脂で構成される微多孔性フィルムと、本実施形態の微多孔性フィルムとを積層体とすることで、電池用セパレータとして用いた際、電池の安全性が飛躍的に向上する。

融点が100℃〜150℃以下の樹脂としては、例えばポリエチレン樹脂が挙げられ、用いるポリエチレン樹脂としては、例えば、いわゆる高密度ポリエチレン、中密度ポリエチレン、低密度ポリエチレン等が挙げられる。

【0065】

また、樹脂層には、例えば、炭酸カルシウム、硫酸バリウム、アルミナ、タルク等の充填剤が含有されていてもよい。さらに、積層体の構造は、2層以上であればよく、本実施形態の微多孔性フィルムと樹脂層のいずれも積層体表面層として存在することができる。

積層体の製造方法としては、例えば、Tダイやサーキュラーダイを用いた共押出法や各層を別々に押出成形した後に貼合するラミネート法、別々に多孔化したフィルムを貼合するラミネート法等が挙げられる。

【0066】

〔微多孔性フィルム及び積層微多孔性フィルムの用途〕

本実施形態の微多孔性フィルム及び積層微多孔性フィルムは、リチウムイオン電池用セパレータとして利用できる。

本実施形態の微多孔性フィルムは、優れた気孔率と透気度を有する微多孔性フィルムであり、かつ、耐熱性を備えた微多孔性フィルムである。

すなわち、例えば、ポリプロピレン樹脂を母材(マトリックス)とする熱可塑性樹脂組成物フィルムでありながら、200℃というポリプロピレン樹脂の融点を超える温度においてもフィルムとしての形態を維持できる。この耐熱性の向上は従来技術からは全く予想も出来なかった、驚くべくことである。

耐熱性の向上に関しては、本実施形態の微多孔性フィルムを電池用セパレータに応用した場合に、近年実施されている電池オーブン試験等で示される破膜温度において、200℃以上を実現し得る。

本実施形態で得られる200℃以上の破膜温度を有する微多孔性フィルムは、電池用セパレータとしての耐熱性を飛躍的に向上させ得る。

本実施形態の微多孔性フィルムにおいてこのように高い破膜温度が実現される機構については、ポリプロピレン樹脂を海部、ポリアミド樹脂を島部とするモルフォロジーが膜の耐熱性(破膜温度)の向上に寄与しているものと考えられる。

【実施例】

【0067】

次に、実施例及び比較例を挙げてより具体的に説明するが、本発明はり、以下の実施例に限定されるものではない。

なお、使用した原材料及び各種特性の評価方法については以下の通りである。

【0068】

(1)ポリアミド樹脂の分散粒子径(μm)

微多孔性フィルム中に分散しているポリアミド樹脂の粒径を測定し、測定した粒径の範囲(最大粒径〜最小粒径)を示した。

ポリアミド樹脂の分散粒径が測定できているということは、海島構造が形成されていることを意味する。

なお、粒径は、以下のようにして測定した。

まず、測定対象となる微多孔性フィルムを試料台に積載した後、約3nmのオスミウムコーティングを施し、走査型電子顕微鏡(HITACHI S−4700)を用いて、加速電圧1kV、倍率5,000倍で観察した。

次に、マトリックスであるポリプロピレン樹脂中に分散したポリアミド樹脂粒子100個を任意に選定し、各粒子の最大長を長軸径、最小長を短軸径として測定した。

上記粒径は、当該長軸径として定義した。

【0069】

(2)膜厚(μm)

ダイヤルゲージ(尾崎製作所:「PEACOCK No.25」(登録商標))にて測定した。

【0070】

(3)気孔率(%)

10cm角のサンプルをとり、その体積と質量から下記式により算出した。

気孔率(%)=(体積(cm3)−質量(g)/フィルムを構成する熱可塑性樹脂組成物の密度)/体積(cm3)×100

【0071】

(4)透気度(sec/100cc)

JIS P−8117準拠のガーレー式透気度計を用いて測定した。

【0072】

(5)破膜温度

微多孔性フィルムを40mm角のホルダーに全周拘束状態で取付け、170℃に設定された熱風循環式オーブン中に30分間放置した。

試料オーブンの中を覗き込み、目視により膜が破れているかどうかを判定した。

膜が破れていなければ、オーブンの温度を10℃上げて同様の試験を行い、膜が破れる温度を破膜温度とした。

【0073】

下記実施例、比較例において用いる(a)〜(c)成分を示す。

((a)成分のポリプロピレン樹脂)

(a−1) プロピレンホモポリマー、MFR=0.4

((b)成分のポリアミド樹脂)

(b−1) 旭化成ケミカルズ(株)製 レオナ1300S

(b−2) 旭化成ケミカルズ(株)製 レオナ1500

((c)成分のエポキシ基含有エチレン共重合体)

(c−1) 住友化学(株)ボンドファストE

【0074】

〔実施例1〕

(a−1)成分90質量部、(b−1)成分10質量部、(c−1)混和剤3質量部を、温度240〜280℃、スクリュー回転数300rpmに設定した二軸押出機を用い、溶融混練し、熱可塑性樹脂組成物をペレットとして得た。

上記のようにして得た熱可塑性樹脂組成物のペレットを、口径20mm、L/D=30、240℃に設定した単軸押出機にフィーダーを介して投入し、押出機先端に設置したリップ厚3mmのTダイから押出した後、ただちに溶融した樹脂に、25℃の冷風をあて、120℃に冷却したキャストロールにドロー比150で引き取り、前駆体フィルムを成形した。

この前駆体フィルムを130℃で1時間熱処理し、25℃の温度で1.2倍に一軸延伸(MD方向、以下同じ)した後、この延伸フィルムをさらに、140℃の温度で2.0倍に一軸延伸(MD方向、以下同じ)して、さらに150℃で熱固定を行い、微多孔性フィルムを得た。

得られた微多孔性フィルムに対して、上述したように、膜厚、気孔率、透気度、破膜温度を測定した。

測定結果を下記表1に示す。

【0075】

〔実施例2〕

(a−1)成分80質量部、(b−1)成分20質量部、(c−1)混和剤5質量部を、温度240〜280℃、スクリュー回転数300rpmに設定した二軸押出機を用い、溶融混練し、熱可塑性樹脂組成物をペレットとして得た。

上記のようにして得た熱可塑性樹脂組成物のペレットを、口径20mm、L/D=30、240℃に設定した単軸押出機にフィーダーを介して投入し、押出機先端に設置したリップ厚3mmのTダイから押出した後、ただちに溶融した樹脂に25℃の冷風をあて、120℃に冷却したキャストロールにドロー比150で引き取り、前駆体フィルムを成形した。

上記のようにして得た前駆体フィルムを用いた以外は、実施例1と同様の方法で微多孔性フィルムを作製し、実施例1と同様の方法で測定を行った。

測定結果を下記表1に示す。

【0076】

〔実施例3〕

上記(b−1)に代えて上記(b−2)を用いた。その他の条件は、実施例1と同様の方法で微多孔性フィルムを作製し、実施例1と同様の方法で測定を行った。

測定結果を下記表1に示す。

【0077】

〔実施例4〕

ポリエチレン樹脂として、旭化成ケミカルズ(株)製 商品名「サンテックS160S」のペレットを、口径20mm、L/D=30、180℃に設定した単軸押出機にフィーダーを介して投入し、押出機先端に設置したリップ厚3.0mmのTダイから押出した後、ただちに溶融した樹脂に25℃の冷風をあて95℃に冷却したキャストロールにドロー比300で引き取り、前駆体フィルムを成形した。

この前駆体フィルムを130℃で1時間熱処理し、25℃の温度で1.5倍に一軸延伸した後、この延伸フィルムをさらに、120℃の温度で2.0倍に一軸延伸して、さらに130℃で熱固定を行い、ポリエチレン製微多孔性フィルムAを得た。

上記のようにして得られたポリエチレン製微多孔性フィルムA(融点135℃、膜厚8μm、気孔率50%、透気度100秒/100cc)と、上述した実施例1と同様の手法で、ドロー比を280に変更し、膜厚を9μmに変更した微多孔性フィルムB(膜厚9μm、気孔率45%、透気度150秒/100cc)とを、B/A/Bとなるような層構成で、ラミネーターを使用して貼り合わせ、3層微多孔性フィルムを作製した。

得られた3層微多孔性フィルムに対して、実施例1と同様の方法で測定を行った。

測定結果を下記表1に示す。

【0078】

〔比較例1〕

(a−1)成分を、口径20mm、L/D=30、240℃に設定した単軸押出機にフィーダーを介して投入し、押出機先端に設置したリップ厚3.0mmのTダイから押出した後、ただちに溶融した樹脂に25℃の冷風をあて95℃に冷却したキャストロールにドロー比150で引き取り、前駆体フィルムを成形した。

上記のようにして得た前駆体フィルムを用いた以外は、実施例1と同様の方法で微多孔性フィルムを作製し、実施例1と同様の方法で測定を行った。

測定結果を下記表1に示す。

【0079】

【表1】

【0080】

表1に示すように、海島構造を有する実施例1〜4の微多孔性フィルムは、いずれも、海島構造を有していない比較例1の微多孔性フィルムと比較して高い破膜温度を有しており、耐熱性に優れていた。

これらは、200℃以上の破膜温度を有し、耐熱性が飛躍的に改善されているので、電池用セパレータとして用いた場合に電池短絡(ショート)に対する安全性を大きく向上させることがわかった。

【産業上の利用可能性】

【0081】

本発明の微多孔性フィルムは、電池用セパレータ、その他各種分離膜として、産業上の利用可能性がある。

【特許請求の範囲】

【請求項1】

(a)ポリプロピレン樹脂100質量部に対し、

(b)ポリアミド樹脂5〜90質量部を含有する熱可塑性樹脂組成物からなり、

前記ポリプロピレン樹脂を海部、前記ポリアミド樹脂を島部とする海島構造を有し、

透気度が10秒/100cc〜5000秒/100ccである微多孔性フィルム。

【請求項2】

気孔率が20%〜70%である、請求項1に記載の微多孔性フィルム。

【請求項3】

前記熱可塑性樹脂組成物が、(c)混和剤を、前記熱可塑性樹脂組成物中、1〜20質量%の割合で、さらに含有する請求項1又は2に記載の微多孔性フィルム。

【請求項4】

前記(c)混和剤が、エポキシ基含有エチレン共重合体である請求項3に記載の微多孔性フィルム。

【請求項5】

前記島部の粒径が、0.01μm〜10μmである請求項1乃至4のいずれか一項に記載の微多孔性フィルム。

【請求項6】

請求項1乃至5のいずれか一項に記載の微多孔性フィルムと、

融点が100℃〜150℃の熱可塑性樹脂にて形成される微多孔性フィルムと、

を、備える積層微多孔性フィルム。

【請求項7】

請求項1乃至5のいずれか一項に記載の微多孔性フィルム、又は請求項6に記載の積層微多孔性フィルムからなる電池用セパレータ。

【請求項8】

請求項1乃至5のいずれか一項に記載の微多孔性フィルム、又は請求項6に記載の積層微多孔性フィルムを構成する微多孔性フィルムの製造方法であって、

以下の(A)、(B)の各工程を含む微多孔性フィルムの製造方法。

(A)(a)ポリプロピレン樹脂100質量部に対し、(b)ポリアミド樹脂5〜90質量部を含有する熱可塑性樹脂組成物からなるフィルムを−20℃以上100℃未満の温度で延伸する冷延伸工程。

(B)前記冷延伸工程の後に、100℃以上170℃以下の温度で、前記冷延伸されたフィルムを延伸する熱延伸工程。

【請求項1】

(a)ポリプロピレン樹脂100質量部に対し、

(b)ポリアミド樹脂5〜90質量部を含有する熱可塑性樹脂組成物からなり、

前記ポリプロピレン樹脂を海部、前記ポリアミド樹脂を島部とする海島構造を有し、

透気度が10秒/100cc〜5000秒/100ccである微多孔性フィルム。

【請求項2】

気孔率が20%〜70%である、請求項1に記載の微多孔性フィルム。

【請求項3】

前記熱可塑性樹脂組成物が、(c)混和剤を、前記熱可塑性樹脂組成物中、1〜20質量%の割合で、さらに含有する請求項1又は2に記載の微多孔性フィルム。

【請求項4】

前記(c)混和剤が、エポキシ基含有エチレン共重合体である請求項3に記載の微多孔性フィルム。

【請求項5】

前記島部の粒径が、0.01μm〜10μmである請求項1乃至4のいずれか一項に記載の微多孔性フィルム。

【請求項6】

請求項1乃至5のいずれか一項に記載の微多孔性フィルムと、

融点が100℃〜150℃の熱可塑性樹脂にて形成される微多孔性フィルムと、

を、備える積層微多孔性フィルム。

【請求項7】

請求項1乃至5のいずれか一項に記載の微多孔性フィルム、又は請求項6に記載の積層微多孔性フィルムからなる電池用セパレータ。

【請求項8】

請求項1乃至5のいずれか一項に記載の微多孔性フィルム、又は請求項6に記載の積層微多孔性フィルムを構成する微多孔性フィルムの製造方法であって、

以下の(A)、(B)の各工程を含む微多孔性フィルムの製造方法。

(A)(a)ポリプロピレン樹脂100質量部に対し、(b)ポリアミド樹脂5〜90質量部を含有する熱可塑性樹脂組成物からなるフィルムを−20℃以上100℃未満の温度で延伸する冷延伸工程。

(B)前記冷延伸工程の後に、100℃以上170℃以下の温度で、前記冷延伸されたフィルムを延伸する熱延伸工程。

【図1】

【公開番号】特開2011−74214(P2011−74214A)

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願番号】特願2009−226956(P2009−226956)

【出願日】平成21年9月30日(2009.9.30)

【出願人】(309002329)旭化成イーマテリアルズ株式会社 (771)

【Fターム(参考)】

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願日】平成21年9月30日(2009.9.30)

【出願人】(309002329)旭化成イーマテリアルズ株式会社 (771)

【Fターム(参考)】

[ Back to top ]