成膜装置

【課題】成膜装置のメンテナンスの頻度を低減するとともに成膜材料の利用効率を向上することにより成膜コストの低減を図りつつ、高品質の膜を成膜する。

【解決手段】微粒子化した成膜材料160を基板200上に堆積させて成膜する成膜装置100である。筐体150と、筐体150内に成膜材料160を微粒子化した成膜ガスを噴霧する噴霧機構と、成膜材料160が筐体150の壁面の所定箇所に付着しないようにこの所定箇所の近傍に電界を生成させる電界生成機構とを備えている。

【解決手段】微粒子化した成膜材料160を基板200上に堆積させて成膜する成膜装置100である。筐体150と、筐体150内に成膜材料160を微粒子化した成膜ガスを噴霧する噴霧機構と、成膜材料160が筐体150の壁面の所定箇所に付着しないようにこの所定箇所の近傍に電界を生成させる電界生成機構とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、成膜装置に関し、特に、微粒子化した成膜材料を堆積させて成膜する成膜装置に関する。

【背景技術】

【0002】

半導体、ディスプレイおよび太陽電池などの分野で、透明導電膜が広く利用されている。透明導電膜としては、STO(チタン酸ストロンチウム)およびITO(Snドープ酸化インジウム)などの金属酸化物からなるものが主流である。透明導電膜は、一般的に、スパッタリング法、蒸着法、および、有機金属化合物を用いた有機金属化学気相成長法などを用いて成膜される。

【0003】

スパッタリング法および蒸着法においては、真空プロセスで成膜するため、真空容器などの真空雰囲気を形成して維持する設備が必要となる。有機金属化学気相成長法は、原料として用いる有機金属化合物が爆発性および毒性を有するため、取り扱いが難しく、排ガス処理装置など付随する設備を設ける必要がある。このため、上記の成膜方法を行なうためには、高価な成膜装置が必要となる。

【0004】

そこで、従来とは異なる成膜方法としてミスト法が提案されている。ミスト法は、原料金属を溶質として含む溶媒を霧化して基板上に噴霧することによって成膜する方法である。

【0005】

ミスト法においては、大気圧で成膜することができるため、真空容器およびポンプ類などの製造設備が不要である。また、ミスト法においては有機金属化合物のような危険物質を用いないため、構成が簡易で安価な成膜装置を使用することができる。

【0006】

ミスト法を行なう成膜装置を開示した先行文献として特許文献1がある。特許文献1に記載された成膜装置においては、強誘電体材料を含む溶液をミスト化して、そのミストを帯電させる。基板上に設けられた導電性電極と基板から離れた位置に設置された電極との間に加えた電界でミストを加速することにより、基板上に設けられた導電性電極上にミストを堆積させている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2002−289803号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ミスト法による成膜装置においては、処理目的である基板以外の成膜装置の壁面などに成膜材料の微粒子が付着するため、微粒子を除去するメンテナンスが頻繁に必要である。また、成膜装置内の成膜領域から排気口に通じている排気領域までの間に位置するミストの流路領域の壁面に付着した微粒子は、壁面から基板上に脱落して、成膜された膜の品質低下の原因となるとともに、成膜材料の利用効率の低下の原因となる。

【0009】

本発明は上記の問題点に鑑みてなされたものであって、成膜装置のメンテナンスの頻度を低減するとともに成膜材料の利用効率を向上することにより成膜コストの低減を図りつつ、高品質の膜を成膜できる、成膜装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明に基づく成膜装置は、微粒子化した成膜材料を基板上に堆積させて成膜する成膜装置である。成膜装置は、筐体と、筐体内に成膜材料を微粒子化した成膜ガスを噴霧する噴霧機構と、成膜材料が筐体の壁面の所定箇所に付着しないようにこの所定箇所の近傍に電界を生成させる電界生成機構とを備えている。

【0011】

本発明の一形態においては、筐体は、成膜ガスを排気するための排気口を有している。成膜ガスは筐体内において、成膜ガスが基板上に噴き付けられる噴き付け領域から、成膜ガスが基板に沿って流動する流路領域を通過して、成膜ガスが基板上から排気口に向かう排気領域へ流動する。上記所定箇所が流路領域に位置する筐体の壁面である。

【0012】

好ましくは、成膜装置は、噴き付け領域、流路領域および排気領域を順に通過するように基板を搬送する搬送機構と、成膜材料が堆積する主面とは反対側の主面側から基板を加熱する加熱機構とをさらに備える。

【0013】

好ましくは、電界生成機構は、絶縁体からなる基体と基体内に設けられた金属からなる細線電極とを含む。好ましくは、絶縁体がセラミックスである。好ましくは、金属がタングステンである。

【0014】

好ましくは、複数の細線電極が略平行に設けられている。好ましくは、細線電極に5kV以上10kV以下の電圧が印加される。

【0015】

本発明の一形態においては、複数の細線電極からなる細線電極群が、基体の厚さ方向に位置をずらして略平行に複数配置されている。複数の細線電極群の各々に5kV以上10kV以下の交流電圧が相互に独立して印加される。

【0016】

本発明の一形態においては、複数の細線電極からなる細線電極群が、基体の厚さ方向に位置をずらして略平行に複数配置されている。複数の細線電極群の各々に5kV以上10kV以下の交流パルス電圧が相互に独立して印加される。

【発明の効果】

【0017】

本発明によれば、成膜装置のメンテナンスの頻度を低減するとともに成膜材料の利用効率を向上することにより成膜コストの低減を図りつつ、高品質の膜を成膜できる。

【図面の簡単な説明】

【0018】

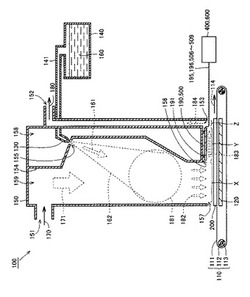

【図1】本発明の実施形態1に係る成膜装置の構成を示す断面図である。

【図2】同実施形態に係る電界カーテンパネルの構成を示す平面図である。

【図3】図2のIII−III線矢印方向から見た断面図である。

【図4】同実施形態に係る電圧印加装置の構成を示す回路図である。

【図5】電界カーテンの原理を説明するモデル図である。

【図6】実施形態1の成膜装置および比較例の成膜装置において成膜処理した実験結果を示すグラフである。

【図7】本発明の実施形態2に係る電界カーテンパネルの構成を示す平面図である。

【図8】図7のVIII−VIII線矢印方向から見た断面図である。

【図9】同実施形態に係る電圧印加装置の構成を示す回路図である。

【図10】実施形態2の成膜装置において成膜処理した実験結果を示すグラフである。

【発明を実施するための形態】

【0019】

以下、本発明の実施形態1に係る成膜装置について説明する。以下の実施形態の説明においては、図中の同一または相当部分には同一符号を付して、その説明は繰り返さない。

【0020】

(実施形態1)

図1は、本発明の実施形態1に係る成膜装置の構成を示す断面図である。図1に示すように、本発明の実施形態1に係る成膜装置100は、微粒子化した成膜材料160を基板200上に堆積させて成膜する装置である。

【0021】

成膜装置100は、筐体150と、筐体150内に成膜材料160を微粒子化した成膜ガスを噴霧する噴霧機構と、成膜材料160が筐体150の壁面の所定箇所に付着しないようにこの所定箇所の近傍に電界を生成させる電界生成機構とを備えている。

【0022】

筐体150は、後述するキャリアガス170が導入される導入口151と、成膜ガスを排気するための排気口152とを有している。また、筐体150は、筐体150内を3つの空間に分割する仕切壁154を有している。第1の空間は、噴霧機構の一部が配置される噴霧機構配置空間158である。第2の空間は、噴霧機構から成膜ガスが噴霧される成膜ガス噴霧空間159である。第3の空間は、排気口152と繋がっている排気空間153である。

【0023】

筐体150は、成膜ガス噴霧空間159から成膜ガスを基板200上に流動可能とする開口部157を有している。開口部157の近傍に基板200が配置されることにより、基板200が成膜処理される。

【0024】

本実施形態の成膜装置100においては、開口部157の近傍を基板200が通過するように搬送可能な搬送機構110が設けられている。搬送機構110は、基板200が載置される搬送ベルト111と、搬送ベルト111が巻き掛けられたプーリ112と、プーリ112を駆動させる駆動軸113と、駆動軸113に動力を付与する図示しないモータとから構成されている。搬送ベルト111は、耐熱性を有する金属または樹脂から形成されている。

【0025】

本実施形態においては搬送機構110を設けたが、必ずしも搬送機構110を設ける必要はなく、開口部157の近傍に基板200を載置する載置台を設けてもよい。

【0026】

基板200を載置している搬送ベルト111の下方に、成膜材料160が堆積する主面とは反対側の主面側から基板200を加熱する加熱機構120が設けられている。本実施形態においては加熱機構120はホットプレートで構成されているが、加熱機構120は基板200を加熱できるものであればよく、たとえば、赤外線ヒータなどでもよい。

【0027】

また、加熱機構120は必ずしも設けられなくてもよいが、基板200の表面温度が低い場合、金属酸化物の薄膜が形成されにくくなるため、加熱機構120が設けられた方が好ましい。

【0028】

噴霧機構は、成膜材料160を貯留するタンク140と、タンク140内に圧縮空気を導入する図示しないコンプレッサーと、圧縮空気により加圧された成膜材料160が通過する通路141と、成膜材料160を微粒子化して成膜ガスとして噴霧するスプレーノズル130とから構成されている。筐体150には、スプレーノズル130の位置に対応して開口155が形成されている。

【0029】

設けられるスプレーノズル130の数は、基板200の成膜処理の所望のタクトタイムを満たすために必要な単位時間当たりの成膜ガスの噴霧量、または、成膜処理を行なううえで必要な成膜速度に応じて適宜変更される。

【0030】

成膜材料160は、無機材料として、亜鉛、スズ、インジウム、カドミウム、ストロンチウムなどの材料の少なくともいずれかを含む。これらの無機材料が溶質として、有機金属または塩化物金属からなる溶媒に、0.1mol/L以上3mol/L以下の濃度で溶解されることにより、成膜材料160の溶液が作製される。ただし、成膜材料160の溶液としてはこれに限られず、種々の溶液を用いることができる。

【0031】

ここで、筐体150内におけるガスの流動経路について説明する。まず、導入口151から、たとえば圧縮空気からなるキャリアガス170が筐体150の成膜ガス噴霧空間159内に導入される。成膜ガス噴霧空間159内に導入されたキャリアガス170は、矢印171で示す向きに流動する。

【0032】

スプレーノズル130から成膜ガスが矢印161で示す向きに噴霧される。成膜ガスとキャリアガス170とは、混合領域181において互いに混合されて混合ミストとなる。混合ミストは、矢印182で示す向きに流動して開口部157に到達する。

【0033】

混合ミストは、開口部157から基板200の主面上に噴き付けられる。成膜ガスを含む混合ミストが基板200上に噴き付けられる領域を、噴き付け領域Xと称する。

【0034】

噴き付け領域Xに到達した混合ミストは、基板200の主面に沿って流動する。具体的には、仕切壁154の一部であって基板200の主面と対向している対向面156と、基板200の主面との間を矢印183で示す向きに混合ミストが流動する。混合ミストが矢印183で示す向きに流動する領域を、流路領域Yと称する。

【0035】

流路領域Yを通過した混合ミストは、排気空間153内を矢印184で示す向きに流動する。このように混合ミストが基板の主面上から排気口152に向かう領域を、排気領域Zと称する。排気空間153内を通過して排気口152に到達した混合ミストは、図示しない除害装置により無害化されて排気ガス180として外部に放出される。

【0036】

基板200は、搬送機構110により矢印114で示す方向に搬送される。すなわち、基板200は、噴き付け領域X、流路領域Yおよび排気領域Zを順に通過するように搬送される。基板200は、噴き付け領域X、流路領域Yおよび排気領域Zを通過する間に、主面上に成膜材料160の微粒子が堆積することにより成膜される。

【0037】

ただし、成膜材料160の微粒子は、成膜ガスが接触した筐体150の壁面にも付着する。特に、加熱機構120によって基板200が加熱されて発生する上昇気流により、流路領域Yに位置する仕切壁154の対向面156に成膜材料160の微粒子が付着しやすい。

【0038】

流路領域Yに位置する仕切壁154の対向面156に成膜材料160の微粒子が付着した場合、付着した成膜材料160が基板200の主面上に脱落して、成膜された膜の品質低下の原因となるとともに、成膜材料160の利用効率の低下の原因となる。そのため従来の成膜装置においては、基板200上に成膜される膜の品質を維持するために、仕切壁154の対向面156に付着した微粒子を除去するメンテナンスが頻繁に必要であった。

【0039】

そこで、本実施形態の成膜装置100においては、流路領域Yに位置する仕切壁154の対向面156の近傍に電界を生成させる電界生成機構である電界カーテンパネル190を設けている。電界カーテンパネル190には、電圧印加装置400が接続されている。

【0040】

図2は、本実施形態に係る電界カーテンパネルの構成を示す平面図である。図3は、図2のIII−III線矢印方向から見た断面図である。なお、図3においては、簡単のため、引出し電極195も図示している。

【0041】

図2,3に示すように、本実施形態に係る電界カーテンパネル190は、絶縁体からなる基体192と基体192内に設けられた金属からなる細線電極193,194とを含む。

【0042】

本実施形態においては、絶縁体としてセラミックスを用いて基体192を構成した。また、白金メッキしたタングステンを用いて細線電極193,194を構成した。ただし、基体192および細線電極193,194の材質はこれらに限られず、電界カーテンパネルとして機能するものであればよい。

【0043】

複数の細線電極193が互いに所定の間隔を置いて略平行に設けられることにより第1細線電極群が構成されている。同様に、複数の細線電極194が互いに所定の間隔を置いて略平行に設けられることにより第2細線電極群が構成されている。平面視において、細線電極193と細線電極194とは、交互に配置されている。第1細線電極群と第2細線電極群とは、基体192の厚さ方向に位置をずらして略平行に配置されている。本実施形態においては、100mm角の基体192に、5mmピッチで細線電極193および細線電極194を設けた。

【0044】

第1細線電極群の各々の細線電極193は、基体192の表面から引出された引出し電極195と接続されている。引出し電極195の一部は、基体192内において、細線電極193の並ぶ方向と略直交する方向に延在して、第1細線電極群の各々の細線電極193と接続されている。また、引出し電極195の残部は、いずれかの細線電極193との接点から基体192の厚さ方向に延在して、基体192の表面から突出している。引出し電極195は、細線電極193と同じ材料で形成されている。

【0045】

第2細線電極群の各々の細線電極194は、基体192の表面から引出された引出し電極196と接続されている。引出し電極196の一部は、基体192内において、細線電極194の並ぶ方向と略直交する方向に延在して、第2細線電極群の各々の細線電極194と接続されている。また、引出し電極196の残部は、いずれかの細線電極194との接点から基体192の厚さ方向に延在して、基体192の表面から突出している。引出し電極196は、細線電極194と同じ材料で形成されている。引出し電極195,196は、電圧印加装置400と接続されている。

【0046】

図4は、本実施形態に係る電圧印加装置の構成を示す回路図である。図4に示すように、本実施形態に係る電圧印加装置400は、電界制御部410、交流信号発生装置420、位相反転装置430、第1増幅器450および第2増幅器440を含む。

【0047】

交流信号発生装置420として、ファンクションジェネレータを用いた。電界制御部410と接続された交流信号発生装置420は、接点460を介して第1増幅器450と接続されている。また、交流信号発生装置420は、接点460を介して位相反転装置430および第2増幅器440と接続されている。

【0048】

第1増幅器450は、電界カーテンパネル190の引出し電極195と接続されている。第2増幅器440は、電界カーテンパネル190の引出し電極196と接続されている。

【0049】

電圧印加装置400から、引出し電極195を介して第1細線電極群の各々の細線電極193、および、引出し電極196を介して第2細線電極群の各々の細線電極194に交流電圧を印加することにより、いわゆる電界カーテンが形成される。

【0050】

第1細線電極群の各々の細線電極193、および、第2細線電極群の各々の細線電極194に、互いに180°位相が異なる交流電圧を印加することによって、定在波の電界カーテンが形成される。

【0051】

本実施形態においては、2組の細線電極群を含む電界カーテンパネル190を用いたが、たとえば、3組の細線電極群を用いた場合、隣り合う2つの細線電極に120度位相がシフトした電圧を印加することにより、進行波の電界カーテンが形成される。4組の細線電極群を用いた場合、隣り合う2つの細線電極に90度位相がシフトした電圧を印加することにより、進行波の電界カーテンが形成される。

【0052】

図5は、電界カーテンの原理を説明するモデル図である。図5に示すように、隣り合う細線電極193および細線電極194の各々に印加する電圧を逆極性とすると、細線電極193と細線電極194との間に形成される電気力線310は略円弧状となる。

【0053】

細線電極193および細線電極194の各々に交流電圧を印加することにより、電気力線310の電界ベクトルの向きが一定周期で反転する。成膜材料160の微粒子300は、電気力線310の近傍に近づくと、電気力線310の接線方向に静電気力320を受けるため、電気力線310に沿うように運動する。電気力線310は略円弧状であるため、微粒子300には電気力線310の半径方向外向きの遠心力330が作用する。その結果、微粒子300は、細線電極193と細線電極194との間から遠ざかる方向に運動する。

【0054】

電圧印加装置400から印加する交流電圧の周波数を十分高く設定すると、細線電極193および細線電極194に向かう微粒子300に対して逆方向の運動を与えることができるため、微粒子300が電界カーテンパネル190の基体192に付着することを防止できる。

【0055】

交流電圧の周波数としては、電界カーテンパネル190の周囲の温度が室温である場合には1kHz以上5kHz以下が好ましく、電界カーテンパネル190の周囲の温度が500℃程度である場合には30Hz以上100Hz以下が好ましい。

【0056】

交流電圧の大きさとしては、5kV以上10kV以下であることが好ましい。なお、本実施形態においては、電圧印加装置400によって、第1細線電極群および第2細線電極群の各々に、5kV以上10kV以下の交流電圧が相互に独立して印加されている。

【0057】

図1に示すように、成膜装置100においては、仕切壁154の対向面156に沿うように電界カーテンパネル190を取付部材191により固定している。そのため、電圧印加装置400により交流電圧を印加すると、流路領域Yを流動している混合ミストに含まれる成膜材料160の微粒子300が基板200の主面側に向けて運動する。

【0058】

その結果、対向面156に成膜材料160の微粒子300が付着することを抑制することができる。また、基板200の主面上に成膜材料160の微粒子300を堆積させることができる。よって、成膜装置100のメンテナンスの頻度を低減するとともに成膜材料160の利用効率を向上することにより成膜コストの低減を図りつつ、高品質の膜を成膜できる。

【0059】

本実施形態においては、対向面156に電界カーテンパネル190を設けたが、電界カーテンパネル190を設ける位置はこれに限られず、成膜材料160の付着を抑制したい位置に設ければよい。

【0060】

なお、電界カーテンの詳細については、高畑裕基、外1名「電界カーテン上の帯電粒子の運動の解析」、静電気学会誌、2009年5月、第33巻、第3号、p.121−127など参照。

【0061】

以下、電界カーテンパネル190を有さない比較例の成膜装置と、実施形態1に係る成膜装置100とにおいて、基板200を成膜処理した実験例について説明する。

【0062】

(実験例1)

図1に示すように、噴き付け領域X、流路領域Yおよび排気領域Zに亘って基板200が位置するように配置した。本実験においては、搬送機構110による基板200の搬送を行なわずに、基板200を一定の位置に配置した。基板200の大きさは100mm角であり、噴き付け領域Xの大きさは80mm角である。

【0063】

スプレーノズル130をそれぞれの成膜装置において3つ設け、各スプレーノズル130の噴霧口と基板200の主面との水頭差を−150mmとした。

【0064】

成膜装置100においては、電圧印加装置400により、周波数が20kHzで出力電圧が±8kVの電圧を細線電極193,194に印加して50mAの出力電流を流した。

【0065】

加熱機構120であるホットプレートの設定温度を590℃として、60秒間成膜した。噴き付け領域Xに位置する部分の基板200の温度は、成膜処理開始直後の590℃程度から500℃程度まで低下した。これは、混合ミストが基板200の主面上に付着して気化した際に、基板200から気化熱を奪ったためである。

【0066】

流路領域Yに位置する部分の基板200の温度は、噴き付け領域Xに位置する部分の基板200の温度と比較して高くなっていた。これは、流路領域Yにおいて基板200と接触する混合ミストの量が少ないことと、噴き付け領域Xにおいて気化した高温のガスの一部が流路領域Yに流入しているためである。そのため、流路領域Yにおいては、成膜材料160の付着効率が高い。

【0067】

図6は、実施形態1の成膜装置および比較例の成膜装置において成膜処理した実験結果を示すグラフである。図6においては、縦軸に成膜された膜の膜厚(nm)、横軸に排気領域側の基板端部からの距離(mm)を示している。

【0068】

図6に示すように、実施形態1の成膜装置100および比較例の成膜装置の両方において、基板200の主面上に成膜された成膜材料160の膜厚が、噴き付け領域X、流路領域Y、排気領域Zの順に薄くなっている。

【0069】

基板200の主面上に成膜された成膜材料160の膜厚は、噴き付け領域Xにおいては、比較例の成膜装置と実施形態1に係る成膜装置100とで差はほとんどなかった。流路領域Yおよび排気領域Zにおいては、比較例の成膜装置より実施形態1に係る成膜装置100の方が、成膜された膜の膜厚が厚くなっていた。

【0070】

これは、実施形態1の成膜装置100において電界カーテンパネル190によって、成膜材料160の微粒子が流路領域Yおよび排気領域Zにおいて基板200に向けて運動させられて基板200の主面上に堆積したためである。

【0071】

この結果、成膜材料160の利用効率においては、比較例の成膜装置が10.2%であるのに対して、実施形態1に係る成膜装置100は12.5%まで向上された。成膜装置100により成膜された厚さが800nm以上の透明導電膜のシート抵抗の測定値は、平均50Ω/□程度であり、ヘイズ率は平均10%であり、高品質の膜が形成されていた。

【0072】

一方、成膜装置100においては、仕切壁154の対向面156には、ほとんど成膜材料160が付着していなかった。よって、成膜装置100ではメンテナンスの回数を低減することができる。

【0073】

なお、電圧印加装置400が印加する電圧の出力波形としては、パルス状凹凸波形およびサイン波形のいずれの場合も同様の効果を得ることができることを確認した。電界カーテンパネル190の効果は、印加される電圧の出力波形にはあまり影響されないため、たとえば、三角波形などの出力波形の電圧を印加してもよいと考えられる。

【0074】

さらに、細線電極193と細線電極194とに印加される電圧は互いに逆位相でなくてもよく、細線電極193と細線電極194との間に種々の電界が印加されうる。よって、複数の細線電極群の各々に5kV以上10kV以下の交流パルス電圧が相互に独立して印加されてもよい。

【0075】

以下、本発明の実施形態2に係る成膜装置について説明する。なお、実施形態2に係る成膜装置は、電界カーテンパネル500および電圧印加装置600の構成のみ実施形態1に係る成膜装置100と異なるため、他の構成については説明を繰り返さない。

【0076】

(実施形態2)

図7は、本発明の実施形態2に係る電界カーテンパネルの構成を示す平面図である。図8は、図7のVIII−VIII線矢印方向から見た断面図である。なお、図8においては、簡単のため、引出し電極506,507,508も図示している。

【0077】

図7,8に示すように、本実施形態に係る電界カーテンパネル500は、絶縁体からなる基体501と基体501内に設けられた金属からなる細線電極502,503,504,505とを含む。

【0078】

複数の細線電極502が互いに所定の間隔を置いて略平行に設けられることにより第1細線電極群が構成されている。複数の細線電極503が互いに所定の間隔を置いて略平行に設けられることにより第2細線電極群が構成されている。複数の細線電極504が互いに所定の間隔を置いて略平行に設けられることにより第3細線電極群が構成されている。複数の細線電極505が互いに所定の間隔を置いて略平行に設けられることにより第4細線電極群が構成されている。

【0079】

平面視において、細線電極502と細線電極503と細線電極504と細線電極505とは、順に周期的に配置されている。第1細線電極群と第2細線電極群と第3細線電極群と第4細線電極群とは、基体501の厚さ方向に位置をずらして略平行に配置されている。本実施形態においては、100mm角の基体501に、5mmピッチで細線電極502、細線電極503、細線電極504および細線電極505を設けた。

【0080】

第1細線電極群の各々の細線電極502は、基体501の表面から引出された引出し電極506と接続されている。引出し電極506の一部は、基体501内において、細線電極502の並ぶ方向と略直交する方向に延在して、第1細線電極群の各々の細線電極502と接続されている。また、引出し電極506の残部は、いずれかの細線電極502との接点から基体501の厚さ方向に延在して、基体501の表面から突出している。引出し電極506は、細線電極502と同じ材料で形成されている。

【0081】

第2細線電極群の各々の細線電極503は、基体501の表面から引出された引出し電極507と接続されている。引出し電極507の一部は、基体501内において、細線電極503の並ぶ方向と略直交する方向に延在して、第2細線電極群の各々の細線電極503と接続されている。また、引出し電極507の残部は、いずれかの細線電極503との接点から基体501の厚さ方向に延在して、基体501の表面から突出している。引出し電極507は、細線電極503と同じ材料で形成されている。

【0082】

第3細線電極群の各々の細線電極504は、基体501の表面から引出された引出し電極508と接続されている。引出し電極508の一部は、基体501内において、細線電極504の並ぶ方向と略直交する方向に延在して、第3細線電極群の各々の細線電極504と接続されている。また、引出し電極508の残部は、いずれかの細線電極504との接点から基体501の厚さ方向に延在して、基体501の表面から突出している。引出し電極508は、細線電極504と同じ材料で形成されている。

【0083】

第4細線電極群の各々の細線電極505は、基体501の表面から引出された引出し電極509と接続されている。引出し電極509の一部は、基体501内において、細線電極505の並ぶ方向と略直交する方向に延在して、第4細線電極群の各々の細線電極505と接続されている。また、引出し電極509の残部は、いずれかの細線電極505との接点から基体501の厚さ方向に延在して、基体501の表面から突出している。引出し電極509は、細線電極505と同じ材料で形成されている。引出し電極506〜509は、電圧印加装置600と接続されている。

【0084】

図9は、本実施形態に係る電圧印加装置の構成を示す回路図である。図9に示すように、本実施形態に係る電圧印加装置600は、電界制御部410、交流信号発生装置420、位相反転装置430,630、第1増幅器450、第2増幅器440、第3増幅器650および第4増幅器640を含む。

【0085】

電界制御部410と接続された交流信号発生装置420は、接点460を介して第1増幅器450と接続されている。また、交流信号発生装置420は、接点460を介して位相反転装置430および第2増幅器440と接続されている。

【0086】

交流信号発生装置420は、接点660を介して第3増幅器650と接続されている。また、交流信号発生装置420は、接点660を介して位相反転装置630および第4増幅器640と接続されている。

【0087】

第1増幅器450は、電界カーテンパネル500の引出し電極506と接続されている。第2増幅器440は、電界カーテンパネル500の引出し電極508と接続されている。第3増幅器650は、電界カーテンパネル500の引出し電極507と接続されている。第4増幅器640は、電界カーテンパネル500の引出し電極509と接続されている。

【0088】

電圧印加装置600から、引出し電極506を介して第1細線電極群の各々の細線電極502、引出し電極507を介して第2細線電極群の各々の細線電極503、引出し電極508を介して第3細線電極群の各々の細線電極504、および、引出し電極509を介して第4細線電極群の各々の細線電極505に交流電圧を印加することにより、いわゆる電界カーテンが形成される。

【0089】

以下、実施形態2に係る成膜装置において、基板200を成膜処理した実験例について説明する。

【0090】

(実験例2)

本実施形態の成膜装置においては、電圧印加装置600により、周波数が20kHzで出力電圧が±8kVの電圧を細線電極502〜505に印加した。4つの細線電極502〜505の各々に印加される電圧の位相差は90度にした。

【0091】

図10は、実施形態2の成膜装置において成膜処理した実験結果を示すグラフである。図10においては、縦軸に成膜された膜の膜厚(nm)、横軸に排気領域側の基板端部からの距離(mm)を示している。なお、図10には、図6で示した比較例および実施形態1の成膜装置の実験結果も図示している。

【0092】

図10に示すように、実施形態2の成膜装置においても、基板200の主面上に成膜された成膜材料160の膜厚が、噴き付け領域X、流路領域Y、排気領域Zの順に薄くなっている。

【0093】

基板200の主面上に成膜された成膜材料160の膜厚は、噴き付け領域Xにおいては、比較例の成膜装置と実施形態1の成膜装置と実施形態2の成膜装置とで差はほとんどなかった。流路領域Yおよび排気領域Zにおいては、比較例および実施形態1に係る成膜装置より実施形態2に係る成膜装置の方が、成膜された膜の膜厚が厚くなっていた。

【0094】

これは、実施形態2の成膜装置において電界カーテンパネル500によって、より多くの成膜材料160の微粒子が流路領域Yおよび排気領域Zにおいて基板200に向けて運動させられて基板200の主面上に堆積したためである。

【0095】

本実施形態の成膜装置においても、対向面156に成膜材料160の微粒子300が付着することを抑制することができる。また、基板200の主面上に成膜材料160の微粒子300を堆積させることができる。よって、成膜装置100のメンテナンスの頻度を低減するとともに成膜材料160の利用効率を向上することにより成膜コストの低減を図りつつ、高品質の膜を成膜できる。

【0096】

今回開示された実施形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0097】

100 成膜装置、110 搬送機構、111 搬送ベルト、112 プーリ、113 駆動軸、120 加熱機構、130 スプレーノズル、140 タンク、141 通路、150 筐体、151 導入口、152 排気口、153 排気空間、154 仕切壁、155 開口、156 対向面、157 開口部、158 噴霧機構配置空間、159 成膜ガス噴霧空間、160 成膜材料、170 キャリアガス、180 排気ガス、181 混合領域、190,500 電界カーテンパネル、191 取付部材、192,501 基体、193,194,502〜505 細線電極、195,196,506〜509 引出し電極、200 基板、300 微粒子、310 電気力線、320 静電気力、330 遠心力、400,600 電圧印加装置、410 電界制御部、420 交流信号発生装置、430,630 位相反転装置、440 第2増幅器、450 第1増幅器、460,660 接点、640 第4増幅器、650 第3増幅器、X 噴き付け領域、Y 流路領域、Z 排気領域。

【技術分野】

【0001】

本発明は、成膜装置に関し、特に、微粒子化した成膜材料を堆積させて成膜する成膜装置に関する。

【背景技術】

【0002】

半導体、ディスプレイおよび太陽電池などの分野で、透明導電膜が広く利用されている。透明導電膜としては、STO(チタン酸ストロンチウム)およびITO(Snドープ酸化インジウム)などの金属酸化物からなるものが主流である。透明導電膜は、一般的に、スパッタリング法、蒸着法、および、有機金属化合物を用いた有機金属化学気相成長法などを用いて成膜される。

【0003】

スパッタリング法および蒸着法においては、真空プロセスで成膜するため、真空容器などの真空雰囲気を形成して維持する設備が必要となる。有機金属化学気相成長法は、原料として用いる有機金属化合物が爆発性および毒性を有するため、取り扱いが難しく、排ガス処理装置など付随する設備を設ける必要がある。このため、上記の成膜方法を行なうためには、高価な成膜装置が必要となる。

【0004】

そこで、従来とは異なる成膜方法としてミスト法が提案されている。ミスト法は、原料金属を溶質として含む溶媒を霧化して基板上に噴霧することによって成膜する方法である。

【0005】

ミスト法においては、大気圧で成膜することができるため、真空容器およびポンプ類などの製造設備が不要である。また、ミスト法においては有機金属化合物のような危険物質を用いないため、構成が簡易で安価な成膜装置を使用することができる。

【0006】

ミスト法を行なう成膜装置を開示した先行文献として特許文献1がある。特許文献1に記載された成膜装置においては、強誘電体材料を含む溶液をミスト化して、そのミストを帯電させる。基板上に設けられた導電性電極と基板から離れた位置に設置された電極との間に加えた電界でミストを加速することにより、基板上に設けられた導電性電極上にミストを堆積させている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2002−289803号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ミスト法による成膜装置においては、処理目的である基板以外の成膜装置の壁面などに成膜材料の微粒子が付着するため、微粒子を除去するメンテナンスが頻繁に必要である。また、成膜装置内の成膜領域から排気口に通じている排気領域までの間に位置するミストの流路領域の壁面に付着した微粒子は、壁面から基板上に脱落して、成膜された膜の品質低下の原因となるとともに、成膜材料の利用効率の低下の原因となる。

【0009】

本発明は上記の問題点に鑑みてなされたものであって、成膜装置のメンテナンスの頻度を低減するとともに成膜材料の利用効率を向上することにより成膜コストの低減を図りつつ、高品質の膜を成膜できる、成膜装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明に基づく成膜装置は、微粒子化した成膜材料を基板上に堆積させて成膜する成膜装置である。成膜装置は、筐体と、筐体内に成膜材料を微粒子化した成膜ガスを噴霧する噴霧機構と、成膜材料が筐体の壁面の所定箇所に付着しないようにこの所定箇所の近傍に電界を生成させる電界生成機構とを備えている。

【0011】

本発明の一形態においては、筐体は、成膜ガスを排気するための排気口を有している。成膜ガスは筐体内において、成膜ガスが基板上に噴き付けられる噴き付け領域から、成膜ガスが基板に沿って流動する流路領域を通過して、成膜ガスが基板上から排気口に向かう排気領域へ流動する。上記所定箇所が流路領域に位置する筐体の壁面である。

【0012】

好ましくは、成膜装置は、噴き付け領域、流路領域および排気領域を順に通過するように基板を搬送する搬送機構と、成膜材料が堆積する主面とは反対側の主面側から基板を加熱する加熱機構とをさらに備える。

【0013】

好ましくは、電界生成機構は、絶縁体からなる基体と基体内に設けられた金属からなる細線電極とを含む。好ましくは、絶縁体がセラミックスである。好ましくは、金属がタングステンである。

【0014】

好ましくは、複数の細線電極が略平行に設けられている。好ましくは、細線電極に5kV以上10kV以下の電圧が印加される。

【0015】

本発明の一形態においては、複数の細線電極からなる細線電極群が、基体の厚さ方向に位置をずらして略平行に複数配置されている。複数の細線電極群の各々に5kV以上10kV以下の交流電圧が相互に独立して印加される。

【0016】

本発明の一形態においては、複数の細線電極からなる細線電極群が、基体の厚さ方向に位置をずらして略平行に複数配置されている。複数の細線電極群の各々に5kV以上10kV以下の交流パルス電圧が相互に独立して印加される。

【発明の効果】

【0017】

本発明によれば、成膜装置のメンテナンスの頻度を低減するとともに成膜材料の利用効率を向上することにより成膜コストの低減を図りつつ、高品質の膜を成膜できる。

【図面の簡単な説明】

【0018】

【図1】本発明の実施形態1に係る成膜装置の構成を示す断面図である。

【図2】同実施形態に係る電界カーテンパネルの構成を示す平面図である。

【図3】図2のIII−III線矢印方向から見た断面図である。

【図4】同実施形態に係る電圧印加装置の構成を示す回路図である。

【図5】電界カーテンの原理を説明するモデル図である。

【図6】実施形態1の成膜装置および比較例の成膜装置において成膜処理した実験結果を示すグラフである。

【図7】本発明の実施形態2に係る電界カーテンパネルの構成を示す平面図である。

【図8】図7のVIII−VIII線矢印方向から見た断面図である。

【図9】同実施形態に係る電圧印加装置の構成を示す回路図である。

【図10】実施形態2の成膜装置において成膜処理した実験結果を示すグラフである。

【発明を実施するための形態】

【0019】

以下、本発明の実施形態1に係る成膜装置について説明する。以下の実施形態の説明においては、図中の同一または相当部分には同一符号を付して、その説明は繰り返さない。

【0020】

(実施形態1)

図1は、本発明の実施形態1に係る成膜装置の構成を示す断面図である。図1に示すように、本発明の実施形態1に係る成膜装置100は、微粒子化した成膜材料160を基板200上に堆積させて成膜する装置である。

【0021】

成膜装置100は、筐体150と、筐体150内に成膜材料160を微粒子化した成膜ガスを噴霧する噴霧機構と、成膜材料160が筐体150の壁面の所定箇所に付着しないようにこの所定箇所の近傍に電界を生成させる電界生成機構とを備えている。

【0022】

筐体150は、後述するキャリアガス170が導入される導入口151と、成膜ガスを排気するための排気口152とを有している。また、筐体150は、筐体150内を3つの空間に分割する仕切壁154を有している。第1の空間は、噴霧機構の一部が配置される噴霧機構配置空間158である。第2の空間は、噴霧機構から成膜ガスが噴霧される成膜ガス噴霧空間159である。第3の空間は、排気口152と繋がっている排気空間153である。

【0023】

筐体150は、成膜ガス噴霧空間159から成膜ガスを基板200上に流動可能とする開口部157を有している。開口部157の近傍に基板200が配置されることにより、基板200が成膜処理される。

【0024】

本実施形態の成膜装置100においては、開口部157の近傍を基板200が通過するように搬送可能な搬送機構110が設けられている。搬送機構110は、基板200が載置される搬送ベルト111と、搬送ベルト111が巻き掛けられたプーリ112と、プーリ112を駆動させる駆動軸113と、駆動軸113に動力を付与する図示しないモータとから構成されている。搬送ベルト111は、耐熱性を有する金属または樹脂から形成されている。

【0025】

本実施形態においては搬送機構110を設けたが、必ずしも搬送機構110を設ける必要はなく、開口部157の近傍に基板200を載置する載置台を設けてもよい。

【0026】

基板200を載置している搬送ベルト111の下方に、成膜材料160が堆積する主面とは反対側の主面側から基板200を加熱する加熱機構120が設けられている。本実施形態においては加熱機構120はホットプレートで構成されているが、加熱機構120は基板200を加熱できるものであればよく、たとえば、赤外線ヒータなどでもよい。

【0027】

また、加熱機構120は必ずしも設けられなくてもよいが、基板200の表面温度が低い場合、金属酸化物の薄膜が形成されにくくなるため、加熱機構120が設けられた方が好ましい。

【0028】

噴霧機構は、成膜材料160を貯留するタンク140と、タンク140内に圧縮空気を導入する図示しないコンプレッサーと、圧縮空気により加圧された成膜材料160が通過する通路141と、成膜材料160を微粒子化して成膜ガスとして噴霧するスプレーノズル130とから構成されている。筐体150には、スプレーノズル130の位置に対応して開口155が形成されている。

【0029】

設けられるスプレーノズル130の数は、基板200の成膜処理の所望のタクトタイムを満たすために必要な単位時間当たりの成膜ガスの噴霧量、または、成膜処理を行なううえで必要な成膜速度に応じて適宜変更される。

【0030】

成膜材料160は、無機材料として、亜鉛、スズ、インジウム、カドミウム、ストロンチウムなどの材料の少なくともいずれかを含む。これらの無機材料が溶質として、有機金属または塩化物金属からなる溶媒に、0.1mol/L以上3mol/L以下の濃度で溶解されることにより、成膜材料160の溶液が作製される。ただし、成膜材料160の溶液としてはこれに限られず、種々の溶液を用いることができる。

【0031】

ここで、筐体150内におけるガスの流動経路について説明する。まず、導入口151から、たとえば圧縮空気からなるキャリアガス170が筐体150の成膜ガス噴霧空間159内に導入される。成膜ガス噴霧空間159内に導入されたキャリアガス170は、矢印171で示す向きに流動する。

【0032】

スプレーノズル130から成膜ガスが矢印161で示す向きに噴霧される。成膜ガスとキャリアガス170とは、混合領域181において互いに混合されて混合ミストとなる。混合ミストは、矢印182で示す向きに流動して開口部157に到達する。

【0033】

混合ミストは、開口部157から基板200の主面上に噴き付けられる。成膜ガスを含む混合ミストが基板200上に噴き付けられる領域を、噴き付け領域Xと称する。

【0034】

噴き付け領域Xに到達した混合ミストは、基板200の主面に沿って流動する。具体的には、仕切壁154の一部であって基板200の主面と対向している対向面156と、基板200の主面との間を矢印183で示す向きに混合ミストが流動する。混合ミストが矢印183で示す向きに流動する領域を、流路領域Yと称する。

【0035】

流路領域Yを通過した混合ミストは、排気空間153内を矢印184で示す向きに流動する。このように混合ミストが基板の主面上から排気口152に向かう領域を、排気領域Zと称する。排気空間153内を通過して排気口152に到達した混合ミストは、図示しない除害装置により無害化されて排気ガス180として外部に放出される。

【0036】

基板200は、搬送機構110により矢印114で示す方向に搬送される。すなわち、基板200は、噴き付け領域X、流路領域Yおよび排気領域Zを順に通過するように搬送される。基板200は、噴き付け領域X、流路領域Yおよび排気領域Zを通過する間に、主面上に成膜材料160の微粒子が堆積することにより成膜される。

【0037】

ただし、成膜材料160の微粒子は、成膜ガスが接触した筐体150の壁面にも付着する。特に、加熱機構120によって基板200が加熱されて発生する上昇気流により、流路領域Yに位置する仕切壁154の対向面156に成膜材料160の微粒子が付着しやすい。

【0038】

流路領域Yに位置する仕切壁154の対向面156に成膜材料160の微粒子が付着した場合、付着した成膜材料160が基板200の主面上に脱落して、成膜された膜の品質低下の原因となるとともに、成膜材料160の利用効率の低下の原因となる。そのため従来の成膜装置においては、基板200上に成膜される膜の品質を維持するために、仕切壁154の対向面156に付着した微粒子を除去するメンテナンスが頻繁に必要であった。

【0039】

そこで、本実施形態の成膜装置100においては、流路領域Yに位置する仕切壁154の対向面156の近傍に電界を生成させる電界生成機構である電界カーテンパネル190を設けている。電界カーテンパネル190には、電圧印加装置400が接続されている。

【0040】

図2は、本実施形態に係る電界カーテンパネルの構成を示す平面図である。図3は、図2のIII−III線矢印方向から見た断面図である。なお、図3においては、簡単のため、引出し電極195も図示している。

【0041】

図2,3に示すように、本実施形態に係る電界カーテンパネル190は、絶縁体からなる基体192と基体192内に設けられた金属からなる細線電極193,194とを含む。

【0042】

本実施形態においては、絶縁体としてセラミックスを用いて基体192を構成した。また、白金メッキしたタングステンを用いて細線電極193,194を構成した。ただし、基体192および細線電極193,194の材質はこれらに限られず、電界カーテンパネルとして機能するものであればよい。

【0043】

複数の細線電極193が互いに所定の間隔を置いて略平行に設けられることにより第1細線電極群が構成されている。同様に、複数の細線電極194が互いに所定の間隔を置いて略平行に設けられることにより第2細線電極群が構成されている。平面視において、細線電極193と細線電極194とは、交互に配置されている。第1細線電極群と第2細線電極群とは、基体192の厚さ方向に位置をずらして略平行に配置されている。本実施形態においては、100mm角の基体192に、5mmピッチで細線電極193および細線電極194を設けた。

【0044】

第1細線電極群の各々の細線電極193は、基体192の表面から引出された引出し電極195と接続されている。引出し電極195の一部は、基体192内において、細線電極193の並ぶ方向と略直交する方向に延在して、第1細線電極群の各々の細線電極193と接続されている。また、引出し電極195の残部は、いずれかの細線電極193との接点から基体192の厚さ方向に延在して、基体192の表面から突出している。引出し電極195は、細線電極193と同じ材料で形成されている。

【0045】

第2細線電極群の各々の細線電極194は、基体192の表面から引出された引出し電極196と接続されている。引出し電極196の一部は、基体192内において、細線電極194の並ぶ方向と略直交する方向に延在して、第2細線電極群の各々の細線電極194と接続されている。また、引出し電極196の残部は、いずれかの細線電極194との接点から基体192の厚さ方向に延在して、基体192の表面から突出している。引出し電極196は、細線電極194と同じ材料で形成されている。引出し電極195,196は、電圧印加装置400と接続されている。

【0046】

図4は、本実施形態に係る電圧印加装置の構成を示す回路図である。図4に示すように、本実施形態に係る電圧印加装置400は、電界制御部410、交流信号発生装置420、位相反転装置430、第1増幅器450および第2増幅器440を含む。

【0047】

交流信号発生装置420として、ファンクションジェネレータを用いた。電界制御部410と接続された交流信号発生装置420は、接点460を介して第1増幅器450と接続されている。また、交流信号発生装置420は、接点460を介して位相反転装置430および第2増幅器440と接続されている。

【0048】

第1増幅器450は、電界カーテンパネル190の引出し電極195と接続されている。第2増幅器440は、電界カーテンパネル190の引出し電極196と接続されている。

【0049】

電圧印加装置400から、引出し電極195を介して第1細線電極群の各々の細線電極193、および、引出し電極196を介して第2細線電極群の各々の細線電極194に交流電圧を印加することにより、いわゆる電界カーテンが形成される。

【0050】

第1細線電極群の各々の細線電極193、および、第2細線電極群の各々の細線電極194に、互いに180°位相が異なる交流電圧を印加することによって、定在波の電界カーテンが形成される。

【0051】

本実施形態においては、2組の細線電極群を含む電界カーテンパネル190を用いたが、たとえば、3組の細線電極群を用いた場合、隣り合う2つの細線電極に120度位相がシフトした電圧を印加することにより、進行波の電界カーテンが形成される。4組の細線電極群を用いた場合、隣り合う2つの細線電極に90度位相がシフトした電圧を印加することにより、進行波の電界カーテンが形成される。

【0052】

図5は、電界カーテンの原理を説明するモデル図である。図5に示すように、隣り合う細線電極193および細線電極194の各々に印加する電圧を逆極性とすると、細線電極193と細線電極194との間に形成される電気力線310は略円弧状となる。

【0053】

細線電極193および細線電極194の各々に交流電圧を印加することにより、電気力線310の電界ベクトルの向きが一定周期で反転する。成膜材料160の微粒子300は、電気力線310の近傍に近づくと、電気力線310の接線方向に静電気力320を受けるため、電気力線310に沿うように運動する。電気力線310は略円弧状であるため、微粒子300には電気力線310の半径方向外向きの遠心力330が作用する。その結果、微粒子300は、細線電極193と細線電極194との間から遠ざかる方向に運動する。

【0054】

電圧印加装置400から印加する交流電圧の周波数を十分高く設定すると、細線電極193および細線電極194に向かう微粒子300に対して逆方向の運動を与えることができるため、微粒子300が電界カーテンパネル190の基体192に付着することを防止できる。

【0055】

交流電圧の周波数としては、電界カーテンパネル190の周囲の温度が室温である場合には1kHz以上5kHz以下が好ましく、電界カーテンパネル190の周囲の温度が500℃程度である場合には30Hz以上100Hz以下が好ましい。

【0056】

交流電圧の大きさとしては、5kV以上10kV以下であることが好ましい。なお、本実施形態においては、電圧印加装置400によって、第1細線電極群および第2細線電極群の各々に、5kV以上10kV以下の交流電圧が相互に独立して印加されている。

【0057】

図1に示すように、成膜装置100においては、仕切壁154の対向面156に沿うように電界カーテンパネル190を取付部材191により固定している。そのため、電圧印加装置400により交流電圧を印加すると、流路領域Yを流動している混合ミストに含まれる成膜材料160の微粒子300が基板200の主面側に向けて運動する。

【0058】

その結果、対向面156に成膜材料160の微粒子300が付着することを抑制することができる。また、基板200の主面上に成膜材料160の微粒子300を堆積させることができる。よって、成膜装置100のメンテナンスの頻度を低減するとともに成膜材料160の利用効率を向上することにより成膜コストの低減を図りつつ、高品質の膜を成膜できる。

【0059】

本実施形態においては、対向面156に電界カーテンパネル190を設けたが、電界カーテンパネル190を設ける位置はこれに限られず、成膜材料160の付着を抑制したい位置に設ければよい。

【0060】

なお、電界カーテンの詳細については、高畑裕基、外1名「電界カーテン上の帯電粒子の運動の解析」、静電気学会誌、2009年5月、第33巻、第3号、p.121−127など参照。

【0061】

以下、電界カーテンパネル190を有さない比較例の成膜装置と、実施形態1に係る成膜装置100とにおいて、基板200を成膜処理した実験例について説明する。

【0062】

(実験例1)

図1に示すように、噴き付け領域X、流路領域Yおよび排気領域Zに亘って基板200が位置するように配置した。本実験においては、搬送機構110による基板200の搬送を行なわずに、基板200を一定の位置に配置した。基板200の大きさは100mm角であり、噴き付け領域Xの大きさは80mm角である。

【0063】

スプレーノズル130をそれぞれの成膜装置において3つ設け、各スプレーノズル130の噴霧口と基板200の主面との水頭差を−150mmとした。

【0064】

成膜装置100においては、電圧印加装置400により、周波数が20kHzで出力電圧が±8kVの電圧を細線電極193,194に印加して50mAの出力電流を流した。

【0065】

加熱機構120であるホットプレートの設定温度を590℃として、60秒間成膜した。噴き付け領域Xに位置する部分の基板200の温度は、成膜処理開始直後の590℃程度から500℃程度まで低下した。これは、混合ミストが基板200の主面上に付着して気化した際に、基板200から気化熱を奪ったためである。

【0066】

流路領域Yに位置する部分の基板200の温度は、噴き付け領域Xに位置する部分の基板200の温度と比較して高くなっていた。これは、流路領域Yにおいて基板200と接触する混合ミストの量が少ないことと、噴き付け領域Xにおいて気化した高温のガスの一部が流路領域Yに流入しているためである。そのため、流路領域Yにおいては、成膜材料160の付着効率が高い。

【0067】

図6は、実施形態1の成膜装置および比較例の成膜装置において成膜処理した実験結果を示すグラフである。図6においては、縦軸に成膜された膜の膜厚(nm)、横軸に排気領域側の基板端部からの距離(mm)を示している。

【0068】

図6に示すように、実施形態1の成膜装置100および比較例の成膜装置の両方において、基板200の主面上に成膜された成膜材料160の膜厚が、噴き付け領域X、流路領域Y、排気領域Zの順に薄くなっている。

【0069】

基板200の主面上に成膜された成膜材料160の膜厚は、噴き付け領域Xにおいては、比較例の成膜装置と実施形態1に係る成膜装置100とで差はほとんどなかった。流路領域Yおよび排気領域Zにおいては、比較例の成膜装置より実施形態1に係る成膜装置100の方が、成膜された膜の膜厚が厚くなっていた。

【0070】

これは、実施形態1の成膜装置100において電界カーテンパネル190によって、成膜材料160の微粒子が流路領域Yおよび排気領域Zにおいて基板200に向けて運動させられて基板200の主面上に堆積したためである。

【0071】

この結果、成膜材料160の利用効率においては、比較例の成膜装置が10.2%であるのに対して、実施形態1に係る成膜装置100は12.5%まで向上された。成膜装置100により成膜された厚さが800nm以上の透明導電膜のシート抵抗の測定値は、平均50Ω/□程度であり、ヘイズ率は平均10%であり、高品質の膜が形成されていた。

【0072】

一方、成膜装置100においては、仕切壁154の対向面156には、ほとんど成膜材料160が付着していなかった。よって、成膜装置100ではメンテナンスの回数を低減することができる。

【0073】

なお、電圧印加装置400が印加する電圧の出力波形としては、パルス状凹凸波形およびサイン波形のいずれの場合も同様の効果を得ることができることを確認した。電界カーテンパネル190の効果は、印加される電圧の出力波形にはあまり影響されないため、たとえば、三角波形などの出力波形の電圧を印加してもよいと考えられる。

【0074】

さらに、細線電極193と細線電極194とに印加される電圧は互いに逆位相でなくてもよく、細線電極193と細線電極194との間に種々の電界が印加されうる。よって、複数の細線電極群の各々に5kV以上10kV以下の交流パルス電圧が相互に独立して印加されてもよい。

【0075】

以下、本発明の実施形態2に係る成膜装置について説明する。なお、実施形態2に係る成膜装置は、電界カーテンパネル500および電圧印加装置600の構成のみ実施形態1に係る成膜装置100と異なるため、他の構成については説明を繰り返さない。

【0076】

(実施形態2)

図7は、本発明の実施形態2に係る電界カーテンパネルの構成を示す平面図である。図8は、図7のVIII−VIII線矢印方向から見た断面図である。なお、図8においては、簡単のため、引出し電極506,507,508も図示している。

【0077】

図7,8に示すように、本実施形態に係る電界カーテンパネル500は、絶縁体からなる基体501と基体501内に設けられた金属からなる細線電極502,503,504,505とを含む。

【0078】

複数の細線電極502が互いに所定の間隔を置いて略平行に設けられることにより第1細線電極群が構成されている。複数の細線電極503が互いに所定の間隔を置いて略平行に設けられることにより第2細線電極群が構成されている。複数の細線電極504が互いに所定の間隔を置いて略平行に設けられることにより第3細線電極群が構成されている。複数の細線電極505が互いに所定の間隔を置いて略平行に設けられることにより第4細線電極群が構成されている。

【0079】

平面視において、細線電極502と細線電極503と細線電極504と細線電極505とは、順に周期的に配置されている。第1細線電極群と第2細線電極群と第3細線電極群と第4細線電極群とは、基体501の厚さ方向に位置をずらして略平行に配置されている。本実施形態においては、100mm角の基体501に、5mmピッチで細線電極502、細線電極503、細線電極504および細線電極505を設けた。

【0080】

第1細線電極群の各々の細線電極502は、基体501の表面から引出された引出し電極506と接続されている。引出し電極506の一部は、基体501内において、細線電極502の並ぶ方向と略直交する方向に延在して、第1細線電極群の各々の細線電極502と接続されている。また、引出し電極506の残部は、いずれかの細線電極502との接点から基体501の厚さ方向に延在して、基体501の表面から突出している。引出し電極506は、細線電極502と同じ材料で形成されている。

【0081】

第2細線電極群の各々の細線電極503は、基体501の表面から引出された引出し電極507と接続されている。引出し電極507の一部は、基体501内において、細線電極503の並ぶ方向と略直交する方向に延在して、第2細線電極群の各々の細線電極503と接続されている。また、引出し電極507の残部は、いずれかの細線電極503との接点から基体501の厚さ方向に延在して、基体501の表面から突出している。引出し電極507は、細線電極503と同じ材料で形成されている。

【0082】

第3細線電極群の各々の細線電極504は、基体501の表面から引出された引出し電極508と接続されている。引出し電極508の一部は、基体501内において、細線電極504の並ぶ方向と略直交する方向に延在して、第3細線電極群の各々の細線電極504と接続されている。また、引出し電極508の残部は、いずれかの細線電極504との接点から基体501の厚さ方向に延在して、基体501の表面から突出している。引出し電極508は、細線電極504と同じ材料で形成されている。

【0083】

第4細線電極群の各々の細線電極505は、基体501の表面から引出された引出し電極509と接続されている。引出し電極509の一部は、基体501内において、細線電極505の並ぶ方向と略直交する方向に延在して、第4細線電極群の各々の細線電極505と接続されている。また、引出し電極509の残部は、いずれかの細線電極505との接点から基体501の厚さ方向に延在して、基体501の表面から突出している。引出し電極509は、細線電極505と同じ材料で形成されている。引出し電極506〜509は、電圧印加装置600と接続されている。

【0084】

図9は、本実施形態に係る電圧印加装置の構成を示す回路図である。図9に示すように、本実施形態に係る電圧印加装置600は、電界制御部410、交流信号発生装置420、位相反転装置430,630、第1増幅器450、第2増幅器440、第3増幅器650および第4増幅器640を含む。

【0085】

電界制御部410と接続された交流信号発生装置420は、接点460を介して第1増幅器450と接続されている。また、交流信号発生装置420は、接点460を介して位相反転装置430および第2増幅器440と接続されている。

【0086】

交流信号発生装置420は、接点660を介して第3増幅器650と接続されている。また、交流信号発生装置420は、接点660を介して位相反転装置630および第4増幅器640と接続されている。

【0087】

第1増幅器450は、電界カーテンパネル500の引出し電極506と接続されている。第2増幅器440は、電界カーテンパネル500の引出し電極508と接続されている。第3増幅器650は、電界カーテンパネル500の引出し電極507と接続されている。第4増幅器640は、電界カーテンパネル500の引出し電極509と接続されている。

【0088】

電圧印加装置600から、引出し電極506を介して第1細線電極群の各々の細線電極502、引出し電極507を介して第2細線電極群の各々の細線電極503、引出し電極508を介して第3細線電極群の各々の細線電極504、および、引出し電極509を介して第4細線電極群の各々の細線電極505に交流電圧を印加することにより、いわゆる電界カーテンが形成される。

【0089】

以下、実施形態2に係る成膜装置において、基板200を成膜処理した実験例について説明する。

【0090】

(実験例2)

本実施形態の成膜装置においては、電圧印加装置600により、周波数が20kHzで出力電圧が±8kVの電圧を細線電極502〜505に印加した。4つの細線電極502〜505の各々に印加される電圧の位相差は90度にした。

【0091】

図10は、実施形態2の成膜装置において成膜処理した実験結果を示すグラフである。図10においては、縦軸に成膜された膜の膜厚(nm)、横軸に排気領域側の基板端部からの距離(mm)を示している。なお、図10には、図6で示した比較例および実施形態1の成膜装置の実験結果も図示している。

【0092】

図10に示すように、実施形態2の成膜装置においても、基板200の主面上に成膜された成膜材料160の膜厚が、噴き付け領域X、流路領域Y、排気領域Zの順に薄くなっている。

【0093】

基板200の主面上に成膜された成膜材料160の膜厚は、噴き付け領域Xにおいては、比較例の成膜装置と実施形態1の成膜装置と実施形態2の成膜装置とで差はほとんどなかった。流路領域Yおよび排気領域Zにおいては、比較例および実施形態1に係る成膜装置より実施形態2に係る成膜装置の方が、成膜された膜の膜厚が厚くなっていた。

【0094】

これは、実施形態2の成膜装置において電界カーテンパネル500によって、より多くの成膜材料160の微粒子が流路領域Yおよび排気領域Zにおいて基板200に向けて運動させられて基板200の主面上に堆積したためである。

【0095】

本実施形態の成膜装置においても、対向面156に成膜材料160の微粒子300が付着することを抑制することができる。また、基板200の主面上に成膜材料160の微粒子300を堆積させることができる。よって、成膜装置100のメンテナンスの頻度を低減するとともに成膜材料160の利用効率を向上することにより成膜コストの低減を図りつつ、高品質の膜を成膜できる。

【0096】

今回開示された実施形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0097】

100 成膜装置、110 搬送機構、111 搬送ベルト、112 プーリ、113 駆動軸、120 加熱機構、130 スプレーノズル、140 タンク、141 通路、150 筐体、151 導入口、152 排気口、153 排気空間、154 仕切壁、155 開口、156 対向面、157 開口部、158 噴霧機構配置空間、159 成膜ガス噴霧空間、160 成膜材料、170 キャリアガス、180 排気ガス、181 混合領域、190,500 電界カーテンパネル、191 取付部材、192,501 基体、193,194,502〜505 細線電極、195,196,506〜509 引出し電極、200 基板、300 微粒子、310 電気力線、320 静電気力、330 遠心力、400,600 電圧印加装置、410 電界制御部、420 交流信号発生装置、430,630 位相反転装置、440 第2増幅器、450 第1増幅器、460,660 接点、640 第4増幅器、650 第3増幅器、X 噴き付け領域、Y 流路領域、Z 排気領域。

【特許請求の範囲】

【請求項1】

微粒子化した成膜材料を基板上に堆積させて成膜する成膜装置であって、

筐体と、

前記筐体内に前記成膜材料を微粒子化した成膜ガスを噴霧する噴霧機構と、

前記成膜材料が前記筐体の壁面の所定箇所に付着しないように該所定箇所の近傍に電界を生成させる電界生成機構と

を備えた、成膜装置。

【請求項2】

前記筐体は、前記成膜ガスを排気するための排気口を有し、

前記成膜ガスは前記筐体内において、前記成膜ガスが前記基板上に噴き付けられる噴き付け領域から、前記成膜ガスが前記基板に沿って流動する流路領域を通過して、前記成膜ガスが前記基板上から前記排気口に向かう排気領域へ流動し、

前記所定箇所が前記流路領域に位置する前記筐体の壁面である、請求項1に記載の成膜装置。

【請求項3】

前記噴き付け領域、前記流路領域および前記排気領域を順に通過するように前記基板を搬送する搬送機構と、

前記成膜材料が堆積する主面とは反対側の主面側から前記基板を加熱する加熱機構と

をさらに備えた、請求項1または2に記載の成膜装置。

【請求項4】

前記電界生成機構は、絶縁体からなる基体と基体内に設けられた金属からなる細線電極とを含む、請求項1から3のいずれかに記載の成膜装置。

【請求項5】

前記絶縁体がセラミックスである、請求項4に記載の成膜装置。

【請求項6】

前記金属がタングステンである、請求項4に記載の成膜装置。

【請求項7】

複数の前記細線電極が略平行に設けられた、請求項4から6のいずれかに記載の成膜装置。

【請求項8】

前記細線電極に5kV以上10kV以下の電圧が印加される、請求項4から7のいずれかに記載の成膜装置。

【請求項9】

複数の前記細線電極からなる細線電極群が、前記基体の厚さ方向に位置をずらして略平行に複数配置され、

複数の前記細線電極群の各々に5kV以上10kV以下の交流電圧が相互に独立して印加される、請求項7に記載の成膜装置。

【請求項10】

複数の前記細線電極からなる細線電極群が、前記基体の厚さ方向に位置をずらして略平行に複数配置され、

複数の前記細線電極群の各々に5kV以上10kV以下の交流パルス電圧が相互に独立して印加される、請求項7に記載の成膜装置。

【請求項1】

微粒子化した成膜材料を基板上に堆積させて成膜する成膜装置であって、

筐体と、

前記筐体内に前記成膜材料を微粒子化した成膜ガスを噴霧する噴霧機構と、

前記成膜材料が前記筐体の壁面の所定箇所に付着しないように該所定箇所の近傍に電界を生成させる電界生成機構と

を備えた、成膜装置。

【請求項2】

前記筐体は、前記成膜ガスを排気するための排気口を有し、

前記成膜ガスは前記筐体内において、前記成膜ガスが前記基板上に噴き付けられる噴き付け領域から、前記成膜ガスが前記基板に沿って流動する流路領域を通過して、前記成膜ガスが前記基板上から前記排気口に向かう排気領域へ流動し、

前記所定箇所が前記流路領域に位置する前記筐体の壁面である、請求項1に記載の成膜装置。

【請求項3】

前記噴き付け領域、前記流路領域および前記排気領域を順に通過するように前記基板を搬送する搬送機構と、

前記成膜材料が堆積する主面とは反対側の主面側から前記基板を加熱する加熱機構と

をさらに備えた、請求項1または2に記載の成膜装置。

【請求項4】

前記電界生成機構は、絶縁体からなる基体と基体内に設けられた金属からなる細線電極とを含む、請求項1から3のいずれかに記載の成膜装置。

【請求項5】

前記絶縁体がセラミックスである、請求項4に記載の成膜装置。

【請求項6】

前記金属がタングステンである、請求項4に記載の成膜装置。

【請求項7】

複数の前記細線電極が略平行に設けられた、請求項4から6のいずれかに記載の成膜装置。

【請求項8】

前記細線電極に5kV以上10kV以下の電圧が印加される、請求項4から7のいずれかに記載の成膜装置。

【請求項9】

複数の前記細線電極からなる細線電極群が、前記基体の厚さ方向に位置をずらして略平行に複数配置され、

複数の前記細線電極群の各々に5kV以上10kV以下の交流電圧が相互に独立して印加される、請求項7に記載の成膜装置。

【請求項10】

複数の前記細線電極からなる細線電極群が、前記基体の厚さ方向に位置をずらして略平行に複数配置され、

複数の前記細線電極群の各々に5kV以上10kV以下の交流パルス電圧が相互に独立して印加される、請求項7に記載の成膜装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−196623(P2012−196623A)

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願番号】特願2011−62619(P2011−62619)

【出願日】平成23年3月22日(2011.3.22)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願日】平成23年3月22日(2011.3.22)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]