積層セラミックコンデンサ電極用ニッケル粉末、電極形成用ペースト及び積層セラミックコンデンサ

【目的】安価でかつ環境への負荷を抑制した、簡便な工程で製造でき、ニッケル粉末中の含有酸素量が少なく、かつ焼成後の電極切れなどの構造欠陥を生じにくい積層セラミックコンデンサ電極用ニッケル粉末を提供することを目的とする。

【構成】比表面積が3〜10m2/gであり、含有酸素量が3重量%以下であり、下記式1で規定する形状因子が3〜30(μm・m2/g)であることを特徴とする積層セラミックコンデンサ電極用ニッケル粉末である。

形状因子(μm・m2/g)

=比表面積(m2/g)×ニッケル粉末の平均粒子径D50(μm)・・・式1

ここで、比表面積はBET法により測定した比表面積であり、平均粒子径D50は、レーザー回折法により粒径とその粒径に該当する粒子の数を求めて表してなる粒度分布曲線の全粒子数の50%目に該当する粒子の粒子径を示す。

【構成】比表面積が3〜10m2/gであり、含有酸素量が3重量%以下であり、下記式1で規定する形状因子が3〜30(μm・m2/g)であることを特徴とする積層セラミックコンデンサ電極用ニッケル粉末である。

形状因子(μm・m2/g)

=比表面積(m2/g)×ニッケル粉末の平均粒子径D50(μm)・・・式1

ここで、比表面積はBET法により測定した比表面積であり、平均粒子径D50は、レーザー回折法により粒径とその粒径に該当する粒子の数を求めて表してなる粒度分布曲線の全粒子数の50%目に該当する粒子の粒子径を示す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、積層セラミックコンデンサの電極に使用されるニッケル粉末に関する。

【背景技術】

【0002】

従来、積層セラミックコンデンサの内部電極には、Pd粉末が使用されていた。近年においては、コストダウンのために上記電極にニッケル粉末の使用が検討されている。ニッケル粉末を使用した積層セラミックコンデンサの内部電極の製造方法は、次のとおりである。ニッケル粉末とバインダと溶剤とを混合してペースト化した後、誘電体セラミックのグリーンシートにスクリーン印刷などにより塗布する。次いで、このグリーンシートを積層圧着工程により多層化し、所定の大きさに裁断した後、焼成して、積層セラミックコンデンサとする方法である。

【0003】

ところで、近年は、積層セラミックコンデンサの小型化、多層化および大容量化が進んでおり、誘電体セラミックグリーンシートおよび内部電極層の厚みを極限まで薄くしようとすることが検討されている。

【0004】

特許第3197454号公報、特開2001−101926、特開2000−100251、特開平11−251173号公報、特開平11−16766号公報および特開平10−50551号公報には、平均粒径が0.01〜1μmのニッケル粉末を上記用途に使用することを開示している。しかしながら、粒径が0.5〜1μmの粗い粉末は、内部電極層の厚みが薄くなると誘電体グリーンシートを突き破りショート不良などの問題を生じやすい。また、粒径が0.5μm以下の微細な粉末は分散が困難であるという問題がある。

【0005】

上記技術の問題を解決する方法として、特開2004−84055には、磨砕メディアと、ニッケル粉末と、有機溶媒とからなる混合物を磨砕装置を用いてフレーク化することによって得られる、平均粒径が0.5〜10μm、平均厚み0.03〜0.5μm、アスペクト比が10〜100である積層セラミックコンデンサ電極用ニッケルフレークが開示されている。

【0006】

しかしながら、この方法においては、磨砕の際にニッケル粉末の酸化が進行しながらフレーク化されるので、磨砕後のニッケルフレークの含有酸素量が高くなってしまう。このニッケルフレークをペースト化した後、グリーンシートに印刷し積層工程、裁断工程を経て焼成を行うとニッケルフレーク中の含有酸素量が高いために焼成時の収縮が大きくなり、その結果、電極層と誘電体層との収縮率の差が大きくなり、電極層の剥離(デラミネーション)や割れ(クラック)、積層セラミックコンデンサの電気特性の劣化が発生する。また、一般的にグリーンシート上への電極層の印刷はスクリーン印刷で行われるが、平均粒径が大きいものはスクリーンのメッシュを粒子が立った状態で通過しそのまま印刷面が形成されるので印刷面上へのフレークの突き出しが生じ、印刷面の平滑性が損なわれ、電極層と誘電体層を交互に形成する時に電極のショート不良の危険性があった。

【特許文献1】特許第3197454号公報

【特許文献2】特開2001−101926号公報

【特許文献3】特開2000−100251号公報

【特許文献4】特開平11−251173号公報

【特許文献5】特開平11−16766号公報

【特許文献6】特開平10−50551号公報

【特許文献7】特開2004−84055号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、上記技術の問題を解決するものであり、安価でかつ環境への負荷を抑制した、簡便な工程で製造でき、ニッケル粉末中の含有酸素量が少なく、かつ焼成後の電極切れなどの構造欠陥を生じにくい積層セラミックコンデンサ電極用ニッケル粉末を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の積層セラミックコンデンサ電極用ニッケル粉末は、比表面積が3〜10m2/gであり、含有酸素量が3重量%以下であり、下記式1で規定する形状因子が3〜30(μm・m2/g)であることを特徴とする。

形状因子(μm・m2/g)

=比表面積(m2/g)×ニッケル粉末の平均粒子径D50(μm)

・・・式1

(比表面積はBET法により測定した比表面積であり、平均粒子径D50は、レーザー回折法により粒径とその粒径に該当する粒子の数を求めて表してなる粒度分布曲線の全粒子数の50%目に該当する粒子の粒子径を示す。)

【0009】

好ましくは、前記ニッケル粉末は、粒状のニッケル粉末と鱗片状のニッケル粉末とが混在していることを特徴とする。

【0010】

好ましくは、前記ニッケル粉末は、最大厚みが0.2μm以下であることを特徴とする。

【0011】

好ましくは、磨砕メディアを有する磨砕装置を使用して、有機溶媒中で原料ニッケル粉を磨砕することによって得られることを特徴とする。

【0012】

好ましくは、前記ニッケル粉末は、レーザー回折法により粒径とその粒径に該当する粒子の数を求めて表してなる粒度分布曲線の全粒子数の50%目に該当する粒子の粒子径D50が0.13〜0.6μmであり上記曲線の全粒子数の90 %目に該当する粒子の粒子径D90が1.5μm以下である球状原料ニッケル粉を磨砕することにより得られることを特徴とする。

【0013】

本発明はまた、前記積層セラミックコンデンサ電極用ニッケル粉末とバインダと溶媒とを含むことを特徴とする電極形成用ペーストを提供する。

【0014】

さらに本発明は前記積層セラミックコンデンサ電極用ニッケル粉末により内部電極を形成したことを特徴とする積層セラミックコンデンサを提供する。

【発明の効果】

【0015】

本発明の積層セラミックコンデンサ電極用ニッケル粉末は、含有酸素量が少なく比表面積が所定の範囲でありかつ式1で規定する形状因子が一定の範囲内であるので、電極形成用ペーストに使用した場合に焼成時の収縮が少なくなるだけでなく、印刷面の平滑性がよく電極層の切断や剥離がおこらなくなる。また、ニッケル粉末の最大厚みが0.2μm以下なので、さらなる電極層の薄膜化が可能となる。加えて、このニッケル粉末は主として積層セラミックコンデンサ内部電極用であるが、外部電極に使用しても、薄くて均一な薄膜の電極層を得ることができ、それによって抵抗値のバラツキの少ない安定した品質の積層セラミックコンデンサを得ることができる。

【発明を実施するための最良の形態】

【0016】

本発明の積層セラミックコンデンサ電極用ニッケル粉末は、磨砕メディアを有する磨際装置を使用して有機溶媒中で原料ニッケル粉を磨砕することによって得られ、比表面積が3〜10m2/gであり、含有酸素量が3重量%以下であり、式1で規定する形状因子が3〜30(μm・m2/g)であることを特徴とする。

【0017】

(原料ニッケル粉)

本発明において使用可能な原料ニッケル粉としては、特に限定はないが、気相法(PVD法、CVD法)と液相法から製造されたニッケル粉が好適に使用でき、具体的方法としては、カルボニル法ニッケル粉、アトマイズドニッケル粉および湿式法ニッケル粉が挙げられる。特に、CVD法による球状原料ニッケル粉が好適である。本実施形態においては、CVD法により原料ニッケル粉を製造した。CVD法による原料ニッケル粉の製造方法としては、ニッケルカルボニルの熱分解反応による場合、ニッケルアルコキシドの還元反応による場合、塩化ニッケル(NiCl2)の還元反応による場合などがあるが、本実施形態ではNiCl2の還元反応により製造した。特に、CVD法によれば、本発明に好適な原料ニッケル粉が製造できる利点がある。本発明の原料ニッケル粉は、原料ニッケル粉の粒径のD50が0.13〜0.6μmでありD90が1.5μm以下であり、より好ましくはD50が0.15〜0.3μmでありD90が0.8μm以下である。前記範囲内の原料ニッケル粉を使用することで磨砕後のニッケル粉末に粗大なニッケル粉末が含まれ難くなり印刷面の平滑性もさらに向上する。

【0018】

(有機溶媒)

上記磨砕メディアを有する磨砕装置を使用して有機溶媒中で原料ニッケル粉を磨砕することにより、本発明の積層セラミックコンデンサ電極用ニッケル粉末を得ることができる。本発明において磨砕時に使用可能な有機溶媒は、炭化水素系溶媒、アルコール系溶媒、グリコールエーテル系溶媒、エステル系溶媒、ケトン系溶媒、テルペン系溶媒などが挙げられる。また、磨砕時には磨砕助剤として、脂肪酸、脂肪族アミン、脂肪族アルコール、酸性リン酸エステル等を有機溶媒中に混合することができる。磨砕助剤を混合することにより、磨砕を促進するとともに、磨砕中の被磨砕物の凝集を防止することができる。

【0019】

(混合比)

上記原料ニッケル粉と有機溶媒との混合比率は、質量比で1:0.2〜1:10、好ましくは、1:1〜1:5がよい。1:0.2の比率よりも有機溶媒が少ない場合、磨砕過程でニッケル粉末が凝集してしまい、さらにはグリーンシート上に平滑な印刷面が得られなくなる。また、有機溶媒の量が1:10の比率よりも多くなると磨砕効率が低下し、磨砕時間が長くなり、経済的に不都合が生じる。

【0020】

上記原料ニッケル粉と磨砕メディアとの混合比率は、質量比で1:10〜1:100、より好ましくは1:20〜1:50程度が好適である。原料ニッケル粉の比率が、1:100よりも少なくなると磨砕効率が低下してしまい、一方、1:10の比率より多いと十分に偏平化出来ないニッケル粉末の含有量が多くなり、電極印刷面の平滑性が悪くなってしまう。

【0021】

(磨砕装置)

上述したように、上記磨砕メディアおよび原料ニッケル粉を有機溶媒中に混合したものを、磨砕装置を用いて磨砕することにより、本発明のニッケル粉末を得ることができる。本明細書中において、磨砕とは、被磨砕物が粉砕または分断されるか否かにかかわらず、鱗片化されることをいうが、磨砕は被磨砕物が分断されない方が電極印刷面の平滑性を考慮すると好ましい。本発明のニッケル粉末は、粒状のニッケル粉末と鱗片状のニッケル粉末とが混在していることが好ましいので、磨砕工程は原料ニッケル粉全てが鱗片化されない程度に短時間で行った方がよい。さらに原料ニッケル粉の鱗片化による酸化を抑えるためにも磨砕工程は短時間で行った方がよい。原料ニッケル粉の粒度分布は本発明で規定する数値範囲を満たす一般的なものであれば使用できるが、原料ニッケル粉の製造上の手間や原料コストを考慮すると粒度分布が狭い原料ニッケル粉よりも粒度分布の広い原料ニッケル粉の方が原料ニッケル粉の製造が簡便であり経済的である。本発明おいて、磨砕工程で原料ニッケル粉に粒度分布の広いものを使用した場合は、粒子径が大きいものから小さいものまでが含まれているので、磨砕工程を短時間で行なうことにより粒子径が大きい原料ニッケル粉は短時間でも磨砕されて鱗片状になり、粒子径が小さい原料ニッケル粉は磨砕されずに球状を保ったままであるか若干磨砕されるが粒状になる程度の磨砕であるので、粒状ニッケル粉末と鱗片状ニッケル粉末とが混在したものとなる。粒状と鱗片状が混在した状態で、磨砕後のニッケル粉末の最大厚みを0.2μm以下にコントロールすることにより電極形成用ペーストとして使用した場合に後述するように印刷面の平滑性と薄膜化に効果がある。磨砕時間は、使用する原料ニッケル粉や磨砕装置、磨砕条件等により異なるが30分〜3時間程度の短時間で終了するのが好ましい。本発明において使用する磨砕装置は、特に限定されないが、有機溶媒を内蔵し、この有機溶媒中で磨砕を行なう機構を有していればよい。使用可能な磨砕装置としては、媒体攪拌ミル、振動ミル、チューブミル、ボールミル、アトライターのような湿式粉砕機が好ましい。

【0022】

(ニッケル粉末)

上記のように製造された本発明のニッケル粉末は、比表面積が3〜10m2/gであり、かつ含有酸素量が3重量%以下であり、下記式1で規定する形状因子が3〜30(μm・m2/g)であることが好ましい。さらに好ましくは、比表面積が4〜6m2/gであり、かつ含有酸素量が1.5重量%以下であり、形状因子が6〜20(μm・m2/g)であるとよい。

形状因子(μm・m2/g)

=比表面積(m2/g)×ニッケル粉末の平均粒子径D50(μm)

・・・式1

ニッケル粉末の比表面積が3m2/g未満の場合には、粒径の大きい原料ニッケル粉の鱗片化が進行していないので磨砕後のニッケル粉末の厚さが大きくなり、電極層の薄膜化ができないこと及び印刷面の平滑性の低下による電極切れが発生する恐れがある。10m2/gを越える場合、または含有酸素量が3重量%以上の場合は、ニッケル粉末の酸化が進行しているので、電極形成用ペーストに使用した場合に焼成時の収縮が大きくなることにより電極層と誘電体層との収縮率の差が大きくなり、電極層の切断や剥離が発生する。形状因子が3(μm・m2/g)以下の場合は磨砕が軽微の傾向があり磨砕後のニッケル粉末の厚みが大きいものがふくまれることになるので電極層を薄くすることが困難となる。形状因子が30(μm・m2/g)以上の場合は、磨砕が進行し過ぎる傾向となり酸素量が多くなるので焼成時の電極膜の収縮が大きくなり電極切れが発生する恐れがあり、さらに原料ニッケル粉のD50が比較的大きいものを使用した場合には薄く磨砕されたニッケル粉末が破断して破断部周辺が平滑な性状でないニッケル粉末が含まれることになりこの破断が原因として塗膜粗度が荒くなり電極ショート不良が発生する恐れがある。

【0023】

また、本発明のニッケル粉末は、粒状のニッケル粉末と鱗片状のニッケル粉末とが混在していることが好ましい。粒状のニッケル粉末とは磨砕工程において原料ニッケル粉が完全に鱗片状までは磨砕されていない粒状のものをいい、全く磨砕されていない球状のものから鱗片状ではないがかなり扁平化した粒状のものが含まれる。また、磨砕後の鱗片状のニッケル粉末に所望の粒状のニッケル粉末を混合することにより、本発明のニッケル粉末を得ることもできる。粒状のニッケル粉末と鱗片状のニッケル粉末とが混在しても、それぞれの最大厚さは0.2μm以下なので、ペースト化した際に鱗片状のニッケル粉末が平行配列した隙間に粒状のニッケル粉末が入り込み、印刷面の平滑性の低下を回避できると共に、焼成によりニッケル粒子間の好適な接触状態が実現され、形成される電極層に良好な電気的導通性が付与されるという利点がある。

【0024】

さらに、本発明のニッケル粉末は、最大厚みが0.2μm以下であることが好ましく、最大厚みが0.1μm以下であることがさらに好ましい。最大厚みが0.2μm以上であると、内部電極層の厚みを極限まで薄くしたもの、例えば電極層の厚みが0.5μm以下の超薄膜電極層の形成においてはペースト化したニッケル粉末をグリーンシートへ電極層を印刷した場合にグリーンシート表面の凹部においてニッケル粉末の存在しない確率が増え、電極切れの原因となるが、最大厚みが0.2μm以下の場合は、上記危険性が低下し、かつ電極層の平滑性が向上するので焼成後の電極切れを回避でき、さらなる電極層の薄膜化が可能である。

【0025】

(電極形成用ペースト)

電極形成用ペーストは本発明のニッケル粉末と誘電体微粒子からなる誘電体物質及び/又はこの誘電体物質と同組成の誘電体前駆物質とバインダと溶媒とを混合することにより得られる。

【0026】

誘電体微粒子は微細なセラミック微粒子で、グリーンシートを焼成して形成されるセラミック基板と同材質で構成される。例えば、セラミック基板の主成分がBaTiO3であれば、誘電体微粒子としてBaTiO3のセラミック微粒子が選択される。誘電体微粒子のサイズはD50が0.5μm以下であれば好ましくより好ましくはナノサイズの粒子でれば好適であり、粒子の形態も乾燥した粉末でもよく乾燥前のスラリーであってもかまわない。

【0027】

誘電体前駆物質は、焼成することによって誘電体を生成する分子状の化合物を意味している。誘電体前駆物質は分子状であるから、その粒子サイズは極めて小さく、どのような局所領域にも侵入することができる。つまり、誘電体前駆物質は、ニッケル粉末によって形成される微小間隙・超微小間隙にも簡単に進入し、微細な領域を充填することができる。

【0028】

誘電体微粒子と誘電体前駆物質の材質は、グリーンシートを構成する誘電体の主成分と同組成に設定される。この誘電体には、チタン酸バリウム(BaTiO3)、チタン酸ジルコン酸バリウム、チタン酸ストロンチウム(SrTiO3)、チタン酸ジルコン酸鉛(Pb(Ti/Zr)O3)、チタン酸カルシウム、ジルコン酸バリウム、ニオブ酸リチウム、タンタル酸リチウム、酸化亜鉛、アルミナ、ジルコニア、窒化アルミニウム、窒化ケイ素などがある。これらの中でも、セラミックコンデンサのグリーンシートの主成分はチタン酸バリウム(BaTiO3)であることが多い。

【0029】

誘電体物質及び/又は誘電体前駆物質は同積層焼結持に電極形成用ペーストとグリーンシートとの収縮率の相違を緩和し電極層の剥離(デラミネーション)、割れ(クラック)を抑制する。

【0030】

バインダを添加することにより、塗膜強度が向上し、スクリーン印刷後に塗膜が傷ついたり剥がれたりすることを防止することができる。バインダには、セルロース系、メタクリレート系、ポリスチレン系、ビニル系、アクリル系樹脂等が使用できる。

【0031】

溶媒としては、誘電体前駆物質を均一に分散できる全ての溶媒が使用できる。例えば、アルコール、アセトン、プロパノール、エーテル、石油エーテル、ベンゼン、酢酸エチル、ミネラルスピリット、その他の石油系溶剤、ターピネオール、ジヒドロターピネオール、ジヒドロターピネオールアセテート、ターピニルアセテート、リナリールアセテート、ブチルカルビトール、ブチルカルビトールアセテート、セロソルブ類、芳香族類、ジエチルフタレートなどが使用できる。

【0032】

(積層セラミックコンデンサ)

本発明のニッケル粉末から作製した電極形成用ペーストを用いて、内部電極層を形成することができる。具体的には、電極形成用ペーストを用いてセラミック誘電体グリーンシート上に印刷し、セラミック誘電体グリーンシートと電極形成用ペースト層とが交互に層状になるように複数層積層し、加圧圧着して積層間の密着性を高めた後、切断してグリーンチップを作製する。さらに、このグリーンチップを低酸素分圧雰囲気中で加熱し、バインダを分解飛散させた後、還元性雰囲気中で、高温にて焼成し、セラミック誘電体層と内部電極層とを一体化焼成させる。その焼結体の両端面に外部電極を形成して、積層セラミックコンデンサを作製することができる。

【0033】

本発明における積層セラミックコンデンサは従来のニッケル粉末およびニッケルフレークを使用したものに比べ、内部電極層を画期的に薄くできるので小型化および多層化することができ、更にコストダウンにも貢献する。

【0034】

以下、実施例を挙げて本発明をより詳細に説明するが、本発明はこれらに限定されるものではない。

【0035】

(実施例1)

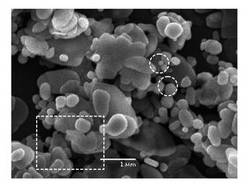

後述する測定方法で測定したD50=0.2μm、D90=0.8μmのCVD法原料ニッケル粉30g、ステアリン酸0.3g、ミネラルスピリット80gを、直径0.6mmのジルコニアボール800gを挿入した内容量1リットルのジルコニア製磨砕容器に入れて、媒体攪拌ミルにより回転数1000RPMで40分磨砕し、本発明のニッケル粉末を得た。後述する各測定方法で測定した結果、D50=1.7μm、D90=3.3μm、比表面積=5.2m2/g 、酸素量=1.4重量%、最大厚み=0.1μmであった。また、式1から算出した形状因子は8.8(μm・m2/g)であった。結果を表1に示す。また、実施例1のニッケル粉末を走査電子顕微鏡(SEM)にて観察し粒状ニッケル粉末と鱗片状ニッケル粉末が混在していることを示した写真(×20000)を図1に示す。SEMによる観察方法は以下のとおりである。実施例1で得たニッケル粉末の少量をアセトンに分散し、濾取、乾燥した後、走査電子顕微鏡サンプル台上にカーボンテープを貼り付け、乾燥したニッケル粉末を固定し、このニッケル粉末を日本電子株式会社製の走査電子顕微鏡JSM-5510を用いて、20,000倍で撮影した。図1中で、丸で囲まれた部分のニッケル粉末は磨砕されておらずほぼ球状、四角で囲まれた部分のニッケル粉末は磨砕され鱗片状になっており、このことから実施例1のニッケル粉末は粒状のニッケル粉末と鱗片状のニッケル粉末が混在していることがわかる。

【0036】

(実施例2)

D50=0.2μm、D90=1.2μmのCVD法原料ニッケル粉30g、ステアリン酸0.3g、ミネラルスピリット80gを、直径0.6mmのジルコニアボール800gを挿入した内容量1リットルのジルコニア製磨砕容器に入れて、媒体攪拌ミルにより回転数1000RPMで3時間磨砕し、D50=2.3μm、D90=4.1μm、比表面積=9.2m2/g 、酸素量=3.0重量%、最大厚み=0.1μm、形状因子=21.2(μm・m2/g)の本発明のニッケル粉末を得た。各測定方法および算出方法は実施例1と同様である。結果を表1に示す。

【0037】

(実施例3)

D50=0.3μm、D90=1.5μmのCVD法原料ニッケル粉30g、ステアリン酸0.3g、ミネラルスピリット80gを、直径0.6mmジルコニアボール800gを挿入した内容量1リットルのジルコニア製磨砕容器に入れて、媒体攪拌ミルにより回転数1000RPMで40分磨砕し、D50=1.8μm、D90=3.6μm、比表面積=6.3m2/g、酸素量=1.3重量%、最大厚み=0.1μm、形状因子=11.3(μm・m2/g)の本発明のニッケル粉末を得た。各測定方法および算出方法は実施例1と同様である。結果を表1に示す。

【0038】

(比較例1)

D50=2.5μm、D90=5.0μmのアトマイズド原料ニッケル粉500g、オレイン酸5.0g及びミネラルスピリット400ccを、直径1.2mmのスチールボール40kgを挿入した直径500mm、長さ180mmの円筒状ボールミルに投入し、回転数60RPMで15時間磨砕し、D50=7.6μm、D90=14.8μm、比表面積=14.5m2/g、酸素量=5.2重量%、最大厚み=0.1μm、形状因子=110(μm・m2/g)のニッケル粉末を得た。各測定方法および算出方法は実施例1と同様である。結果を表1に示す。

【0039】

(比較例2)

D50=0.1μm、D90=0.3μmの湿式化学還元法による原料ニッケル粉を何らの処理も施さずに用いた。この原料ニッケル粉は比表面積=6.7m2/g、酸素量=1.8重量%、最大厚み=0.5μm、形状因子=0.67(μm・m2/g)であった。各測定方法および算出方法は実施例1と同様である。結果を表1に示す。

【0040】

〈電極形成用ペーストの作製〉

金属質量比Ba:Ti=1.0:1.0になるよう混合された、オクチル酸バリウムとオクチル酸チタンからなる混合有機金属レジネートを用意する。この混合有機金属レジネート15重量部にターピネオール40重量部を混合させて誘電体前駆物質溶液を調整し、これに誘電体物質をニッケル粉末に対し20重量%添加した。この溶液に実施例1〜3、比較例1,2のニッケル粉末を別々に45重量部と溶剤(ターピネオール)35重量部とバインダ(エチルセルロースで溶解)20重量部を添加し、3本ロールミルで混練して電極形成用ペーストを得た。

【0041】

〈塗膜評価(塗膜粗度の測定)〉

得られたペーストを500メッシュスクリーンにてガラス板上に印刷し100℃で30分乾燥した。印刷面の表面粗さ(塗膜粗度:Ra)を接触法にて測定した。結果を表1に示す。

【0042】

〈塗膜評価(収縮率の測定)〉

又同ペーストを剥離剤コートPETフィルム上に、4millドクターブレードにて塗布乾燥した後、直径20.0mmΦの円盤に打ち抜き、フィルムから剥離して塗膜円盤を得た。同円盤を1300℃還元雰囲気炉中で焼成した。焼成円盤の直径を測定し、収縮率(収縮長さ/20.0mm×100)を求めた。結果を表1に示す。

【0043】

〈積層セラミックコンデンサの評価(MLCC評価)〉

更に同ペーストを、塗布後のニッケル厚さが1.0μm程度になるようにペースト付着量を決定し、3μmのチタン酸バリウムグリーンシート上に500メッシュスクリーンにて電極パターン状に塗布し、乾燥し、ニッケル/チタン酸バリウム積層グリーンシートを得た。所定パターンに裁断した同シートを、複数枚圧着後、大気炉中で脱バインダし、1250℃雰囲気炉中で同時焼成し、更にその後、外部電極ペーストを塗布、乾燥、焼成し積層セラミックコンデンサのテストピースを得た。そして積層セラミックコンデンサの電気特性を測定し、焼成ニッケル電極膜に電極途切れやショート不良の異常が無いかを判定(MLCC電極状態を観察)した。その結果を表1に示す。ここで、MLCC容量は50nF以上の容量を有する場合は「○」、50nF未満の場合または電極途切れのために測定不能の場合は「×」とした。

【0044】

【表1】

【0045】

表1の結果より、本発明の範囲内のニッケル粉末は、ペースト化した場合に、塗膜粗度が小さく、しかも焼成後の収縮率が小さいので、内部電極層の厚みを薄くしても電極層が平滑で切断や剥離が起こらず、電極膜切れが生じることもない。

【0046】

本実施例および比較例において使用した測定方法については、以下のとおりである。

・レーザー回折法による原料ニッケル粉及びニッケル粉末の粒径の測定方法

レーザー回折式粒度分布測定装置(マイクロトラックHRA)を用いて以下の条件にて測定した。

原料ニッケル粉又はニッケル粉末0.5gとヘキサメタリン酸0.01gと混合し、この混合物をガラス棒で攪拌した後、測定系内循環水に投入した。これを超音波ホモジナイザーで2分間分散させた後、粒径のD50及びD90を測定した。

【0047】

・BET法による比表面積

BET比表面積測定装置を使用して、N2気流下、350℃×30分の前処理後、1点流動法で測定した。

【0048】

・酸素・窒素分析装置による酸素量の測定

不活性ガス中で試料を溶解し、出てきたCO2量を赤外線吸収法で測定する。

【0049】

・ ニッケル粉末の最大厚み測定

少量のニッケル粉末をエタノールに分散し、シリコンウエハー上に塗布。エタノールを除去した後、原子間力顕微鏡(Seiko Instrument Inc.製Nanopics1000)を用い、ダンピングモードで直接フレークの最大厚みを測定した。

【0050】

・接触式表面粗さ計(東京計器製)によるRaの測定方法

ガラス基板上に500メッシュスクリーンによりスクリーン印刷した乾燥膜厚0.8μmの電極膜を接触式表面粗さ計でRaを測定した。

【0051】

上記実施例において使用した製造装置及び分析装置について、その製造元会社名を以下に示す。

・媒体攪拌ミル・・・

(株)アイメックス製テスト用サイドグラインダー 4TSG−1/8G

・円筒状ボールミル ・・・井上製作所(株)製

・レーザー回折装置 ・・・マイクロトラックHRA

・ニッケル粉末の最大厚み測定 ・・・原子間力顕微鏡(Seiko Instrument Inc.製Nanopics1000)

・BET比表面積測定装置 ・・・(株)マウンテック MacsorbHM1201

・酸素・窒素分析装置 ・・・(株)堀場製作所 EMGA−550

・接触式表面粗さ計 ・・・東京計器(株)製 サーフコム 1400A

・走査電子顕微鏡(SEM) ・・・日本電子株式会社製走査電子顕微鏡JSM-5510

【0052】

今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0053】

本発明に係る積層セラミックコンデンサ電極用ニッケル粉末によれば、含有酸素量が少なく比表面積が所定の範囲でありかつ式1で規定する形状因子が一定の範囲内であるから、焼成時の収縮が極めて少ない電極形成用ペーストを提供することができる。更に、この電極形成用ペーストは、印刷面の平滑性がよく電極層の切断や剥離を防止することができる。従って、この電極形成用ペーストによれば、抵抗値のバラツキの少ない安定した品質の積層セラミックコンデンサを提供することができる。また、ニッケル粉末の最大厚みが0.2μm以下であるから、本発明に係る電極形成用ペーストを積層セラミックコンデンサの内部電極及び/又は外部電極用いれば、電極層をより一層薄膜化することができ、積層セラミックコンデンサのコンパクト化を実現することができる。

【図面の簡単な説明】

【0054】

【図1】本発明の実施例1のニッケル粉末を走査電子顕微鏡(SEM)にて観察し粒状ニッケル粉末と鱗片状ニッケル粉末が混在していることを示した写真(×20000)である。

【技術分野】

【0001】

本発明は、積層セラミックコンデンサの電極に使用されるニッケル粉末に関する。

【背景技術】

【0002】

従来、積層セラミックコンデンサの内部電極には、Pd粉末が使用されていた。近年においては、コストダウンのために上記電極にニッケル粉末の使用が検討されている。ニッケル粉末を使用した積層セラミックコンデンサの内部電極の製造方法は、次のとおりである。ニッケル粉末とバインダと溶剤とを混合してペースト化した後、誘電体セラミックのグリーンシートにスクリーン印刷などにより塗布する。次いで、このグリーンシートを積層圧着工程により多層化し、所定の大きさに裁断した後、焼成して、積層セラミックコンデンサとする方法である。

【0003】

ところで、近年は、積層セラミックコンデンサの小型化、多層化および大容量化が進んでおり、誘電体セラミックグリーンシートおよび内部電極層の厚みを極限まで薄くしようとすることが検討されている。

【0004】

特許第3197454号公報、特開2001−101926、特開2000−100251、特開平11−251173号公報、特開平11−16766号公報および特開平10−50551号公報には、平均粒径が0.01〜1μmのニッケル粉末を上記用途に使用することを開示している。しかしながら、粒径が0.5〜1μmの粗い粉末は、内部電極層の厚みが薄くなると誘電体グリーンシートを突き破りショート不良などの問題を生じやすい。また、粒径が0.5μm以下の微細な粉末は分散が困難であるという問題がある。

【0005】

上記技術の問題を解決する方法として、特開2004−84055には、磨砕メディアと、ニッケル粉末と、有機溶媒とからなる混合物を磨砕装置を用いてフレーク化することによって得られる、平均粒径が0.5〜10μm、平均厚み0.03〜0.5μm、アスペクト比が10〜100である積層セラミックコンデンサ電極用ニッケルフレークが開示されている。

【0006】

しかしながら、この方法においては、磨砕の際にニッケル粉末の酸化が進行しながらフレーク化されるので、磨砕後のニッケルフレークの含有酸素量が高くなってしまう。このニッケルフレークをペースト化した後、グリーンシートに印刷し積層工程、裁断工程を経て焼成を行うとニッケルフレーク中の含有酸素量が高いために焼成時の収縮が大きくなり、その結果、電極層と誘電体層との収縮率の差が大きくなり、電極層の剥離(デラミネーション)や割れ(クラック)、積層セラミックコンデンサの電気特性の劣化が発生する。また、一般的にグリーンシート上への電極層の印刷はスクリーン印刷で行われるが、平均粒径が大きいものはスクリーンのメッシュを粒子が立った状態で通過しそのまま印刷面が形成されるので印刷面上へのフレークの突き出しが生じ、印刷面の平滑性が損なわれ、電極層と誘電体層を交互に形成する時に電極のショート不良の危険性があった。

【特許文献1】特許第3197454号公報

【特許文献2】特開2001−101926号公報

【特許文献3】特開2000−100251号公報

【特許文献4】特開平11−251173号公報

【特許文献5】特開平11−16766号公報

【特許文献6】特開平10−50551号公報

【特許文献7】特開2004−84055号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、上記技術の問題を解決するものであり、安価でかつ環境への負荷を抑制した、簡便な工程で製造でき、ニッケル粉末中の含有酸素量が少なく、かつ焼成後の電極切れなどの構造欠陥を生じにくい積層セラミックコンデンサ電極用ニッケル粉末を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の積層セラミックコンデンサ電極用ニッケル粉末は、比表面積が3〜10m2/gであり、含有酸素量が3重量%以下であり、下記式1で規定する形状因子が3〜30(μm・m2/g)であることを特徴とする。

形状因子(μm・m2/g)

=比表面積(m2/g)×ニッケル粉末の平均粒子径D50(μm)

・・・式1

(比表面積はBET法により測定した比表面積であり、平均粒子径D50は、レーザー回折法により粒径とその粒径に該当する粒子の数を求めて表してなる粒度分布曲線の全粒子数の50%目に該当する粒子の粒子径を示す。)

【0009】

好ましくは、前記ニッケル粉末は、粒状のニッケル粉末と鱗片状のニッケル粉末とが混在していることを特徴とする。

【0010】

好ましくは、前記ニッケル粉末は、最大厚みが0.2μm以下であることを特徴とする。

【0011】

好ましくは、磨砕メディアを有する磨砕装置を使用して、有機溶媒中で原料ニッケル粉を磨砕することによって得られることを特徴とする。

【0012】

好ましくは、前記ニッケル粉末は、レーザー回折法により粒径とその粒径に該当する粒子の数を求めて表してなる粒度分布曲線の全粒子数の50%目に該当する粒子の粒子径D50が0.13〜0.6μmであり上記曲線の全粒子数の90 %目に該当する粒子の粒子径D90が1.5μm以下である球状原料ニッケル粉を磨砕することにより得られることを特徴とする。

【0013】

本発明はまた、前記積層セラミックコンデンサ電極用ニッケル粉末とバインダと溶媒とを含むことを特徴とする電極形成用ペーストを提供する。

【0014】

さらに本発明は前記積層セラミックコンデンサ電極用ニッケル粉末により内部電極を形成したことを特徴とする積層セラミックコンデンサを提供する。

【発明の効果】

【0015】

本発明の積層セラミックコンデンサ電極用ニッケル粉末は、含有酸素量が少なく比表面積が所定の範囲でありかつ式1で規定する形状因子が一定の範囲内であるので、電極形成用ペーストに使用した場合に焼成時の収縮が少なくなるだけでなく、印刷面の平滑性がよく電極層の切断や剥離がおこらなくなる。また、ニッケル粉末の最大厚みが0.2μm以下なので、さらなる電極層の薄膜化が可能となる。加えて、このニッケル粉末は主として積層セラミックコンデンサ内部電極用であるが、外部電極に使用しても、薄くて均一な薄膜の電極層を得ることができ、それによって抵抗値のバラツキの少ない安定した品質の積層セラミックコンデンサを得ることができる。

【発明を実施するための最良の形態】

【0016】

本発明の積層セラミックコンデンサ電極用ニッケル粉末は、磨砕メディアを有する磨際装置を使用して有機溶媒中で原料ニッケル粉を磨砕することによって得られ、比表面積が3〜10m2/gであり、含有酸素量が3重量%以下であり、式1で規定する形状因子が3〜30(μm・m2/g)であることを特徴とする。

【0017】

(原料ニッケル粉)

本発明において使用可能な原料ニッケル粉としては、特に限定はないが、気相法(PVD法、CVD法)と液相法から製造されたニッケル粉が好適に使用でき、具体的方法としては、カルボニル法ニッケル粉、アトマイズドニッケル粉および湿式法ニッケル粉が挙げられる。特に、CVD法による球状原料ニッケル粉が好適である。本実施形態においては、CVD法により原料ニッケル粉を製造した。CVD法による原料ニッケル粉の製造方法としては、ニッケルカルボニルの熱分解反応による場合、ニッケルアルコキシドの還元反応による場合、塩化ニッケル(NiCl2)の還元反応による場合などがあるが、本実施形態ではNiCl2の還元反応により製造した。特に、CVD法によれば、本発明に好適な原料ニッケル粉が製造できる利点がある。本発明の原料ニッケル粉は、原料ニッケル粉の粒径のD50が0.13〜0.6μmでありD90が1.5μm以下であり、より好ましくはD50が0.15〜0.3μmでありD90が0.8μm以下である。前記範囲内の原料ニッケル粉を使用することで磨砕後のニッケル粉末に粗大なニッケル粉末が含まれ難くなり印刷面の平滑性もさらに向上する。

【0018】

(有機溶媒)

上記磨砕メディアを有する磨砕装置を使用して有機溶媒中で原料ニッケル粉を磨砕することにより、本発明の積層セラミックコンデンサ電極用ニッケル粉末を得ることができる。本発明において磨砕時に使用可能な有機溶媒は、炭化水素系溶媒、アルコール系溶媒、グリコールエーテル系溶媒、エステル系溶媒、ケトン系溶媒、テルペン系溶媒などが挙げられる。また、磨砕時には磨砕助剤として、脂肪酸、脂肪族アミン、脂肪族アルコール、酸性リン酸エステル等を有機溶媒中に混合することができる。磨砕助剤を混合することにより、磨砕を促進するとともに、磨砕中の被磨砕物の凝集を防止することができる。

【0019】

(混合比)

上記原料ニッケル粉と有機溶媒との混合比率は、質量比で1:0.2〜1:10、好ましくは、1:1〜1:5がよい。1:0.2の比率よりも有機溶媒が少ない場合、磨砕過程でニッケル粉末が凝集してしまい、さらにはグリーンシート上に平滑な印刷面が得られなくなる。また、有機溶媒の量が1:10の比率よりも多くなると磨砕効率が低下し、磨砕時間が長くなり、経済的に不都合が生じる。

【0020】

上記原料ニッケル粉と磨砕メディアとの混合比率は、質量比で1:10〜1:100、より好ましくは1:20〜1:50程度が好適である。原料ニッケル粉の比率が、1:100よりも少なくなると磨砕効率が低下してしまい、一方、1:10の比率より多いと十分に偏平化出来ないニッケル粉末の含有量が多くなり、電極印刷面の平滑性が悪くなってしまう。

【0021】

(磨砕装置)

上述したように、上記磨砕メディアおよび原料ニッケル粉を有機溶媒中に混合したものを、磨砕装置を用いて磨砕することにより、本発明のニッケル粉末を得ることができる。本明細書中において、磨砕とは、被磨砕物が粉砕または分断されるか否かにかかわらず、鱗片化されることをいうが、磨砕は被磨砕物が分断されない方が電極印刷面の平滑性を考慮すると好ましい。本発明のニッケル粉末は、粒状のニッケル粉末と鱗片状のニッケル粉末とが混在していることが好ましいので、磨砕工程は原料ニッケル粉全てが鱗片化されない程度に短時間で行った方がよい。さらに原料ニッケル粉の鱗片化による酸化を抑えるためにも磨砕工程は短時間で行った方がよい。原料ニッケル粉の粒度分布は本発明で規定する数値範囲を満たす一般的なものであれば使用できるが、原料ニッケル粉の製造上の手間や原料コストを考慮すると粒度分布が狭い原料ニッケル粉よりも粒度分布の広い原料ニッケル粉の方が原料ニッケル粉の製造が簡便であり経済的である。本発明おいて、磨砕工程で原料ニッケル粉に粒度分布の広いものを使用した場合は、粒子径が大きいものから小さいものまでが含まれているので、磨砕工程を短時間で行なうことにより粒子径が大きい原料ニッケル粉は短時間でも磨砕されて鱗片状になり、粒子径が小さい原料ニッケル粉は磨砕されずに球状を保ったままであるか若干磨砕されるが粒状になる程度の磨砕であるので、粒状ニッケル粉末と鱗片状ニッケル粉末とが混在したものとなる。粒状と鱗片状が混在した状態で、磨砕後のニッケル粉末の最大厚みを0.2μm以下にコントロールすることにより電極形成用ペーストとして使用した場合に後述するように印刷面の平滑性と薄膜化に効果がある。磨砕時間は、使用する原料ニッケル粉や磨砕装置、磨砕条件等により異なるが30分〜3時間程度の短時間で終了するのが好ましい。本発明において使用する磨砕装置は、特に限定されないが、有機溶媒を内蔵し、この有機溶媒中で磨砕を行なう機構を有していればよい。使用可能な磨砕装置としては、媒体攪拌ミル、振動ミル、チューブミル、ボールミル、アトライターのような湿式粉砕機が好ましい。

【0022】

(ニッケル粉末)

上記のように製造された本発明のニッケル粉末は、比表面積が3〜10m2/gであり、かつ含有酸素量が3重量%以下であり、下記式1で規定する形状因子が3〜30(μm・m2/g)であることが好ましい。さらに好ましくは、比表面積が4〜6m2/gであり、かつ含有酸素量が1.5重量%以下であり、形状因子が6〜20(μm・m2/g)であるとよい。

形状因子(μm・m2/g)

=比表面積(m2/g)×ニッケル粉末の平均粒子径D50(μm)

・・・式1

ニッケル粉末の比表面積が3m2/g未満の場合には、粒径の大きい原料ニッケル粉の鱗片化が進行していないので磨砕後のニッケル粉末の厚さが大きくなり、電極層の薄膜化ができないこと及び印刷面の平滑性の低下による電極切れが発生する恐れがある。10m2/gを越える場合、または含有酸素量が3重量%以上の場合は、ニッケル粉末の酸化が進行しているので、電極形成用ペーストに使用した場合に焼成時の収縮が大きくなることにより電極層と誘電体層との収縮率の差が大きくなり、電極層の切断や剥離が発生する。形状因子が3(μm・m2/g)以下の場合は磨砕が軽微の傾向があり磨砕後のニッケル粉末の厚みが大きいものがふくまれることになるので電極層を薄くすることが困難となる。形状因子が30(μm・m2/g)以上の場合は、磨砕が進行し過ぎる傾向となり酸素量が多くなるので焼成時の電極膜の収縮が大きくなり電極切れが発生する恐れがあり、さらに原料ニッケル粉のD50が比較的大きいものを使用した場合には薄く磨砕されたニッケル粉末が破断して破断部周辺が平滑な性状でないニッケル粉末が含まれることになりこの破断が原因として塗膜粗度が荒くなり電極ショート不良が発生する恐れがある。

【0023】

また、本発明のニッケル粉末は、粒状のニッケル粉末と鱗片状のニッケル粉末とが混在していることが好ましい。粒状のニッケル粉末とは磨砕工程において原料ニッケル粉が完全に鱗片状までは磨砕されていない粒状のものをいい、全く磨砕されていない球状のものから鱗片状ではないがかなり扁平化した粒状のものが含まれる。また、磨砕後の鱗片状のニッケル粉末に所望の粒状のニッケル粉末を混合することにより、本発明のニッケル粉末を得ることもできる。粒状のニッケル粉末と鱗片状のニッケル粉末とが混在しても、それぞれの最大厚さは0.2μm以下なので、ペースト化した際に鱗片状のニッケル粉末が平行配列した隙間に粒状のニッケル粉末が入り込み、印刷面の平滑性の低下を回避できると共に、焼成によりニッケル粒子間の好適な接触状態が実現され、形成される電極層に良好な電気的導通性が付与されるという利点がある。

【0024】

さらに、本発明のニッケル粉末は、最大厚みが0.2μm以下であることが好ましく、最大厚みが0.1μm以下であることがさらに好ましい。最大厚みが0.2μm以上であると、内部電極層の厚みを極限まで薄くしたもの、例えば電極層の厚みが0.5μm以下の超薄膜電極層の形成においてはペースト化したニッケル粉末をグリーンシートへ電極層を印刷した場合にグリーンシート表面の凹部においてニッケル粉末の存在しない確率が増え、電極切れの原因となるが、最大厚みが0.2μm以下の場合は、上記危険性が低下し、かつ電極層の平滑性が向上するので焼成後の電極切れを回避でき、さらなる電極層の薄膜化が可能である。

【0025】

(電極形成用ペースト)

電極形成用ペーストは本発明のニッケル粉末と誘電体微粒子からなる誘電体物質及び/又はこの誘電体物質と同組成の誘電体前駆物質とバインダと溶媒とを混合することにより得られる。

【0026】

誘電体微粒子は微細なセラミック微粒子で、グリーンシートを焼成して形成されるセラミック基板と同材質で構成される。例えば、セラミック基板の主成分がBaTiO3であれば、誘電体微粒子としてBaTiO3のセラミック微粒子が選択される。誘電体微粒子のサイズはD50が0.5μm以下であれば好ましくより好ましくはナノサイズの粒子でれば好適であり、粒子の形態も乾燥した粉末でもよく乾燥前のスラリーであってもかまわない。

【0027】

誘電体前駆物質は、焼成することによって誘電体を生成する分子状の化合物を意味している。誘電体前駆物質は分子状であるから、その粒子サイズは極めて小さく、どのような局所領域にも侵入することができる。つまり、誘電体前駆物質は、ニッケル粉末によって形成される微小間隙・超微小間隙にも簡単に進入し、微細な領域を充填することができる。

【0028】

誘電体微粒子と誘電体前駆物質の材質は、グリーンシートを構成する誘電体の主成分と同組成に設定される。この誘電体には、チタン酸バリウム(BaTiO3)、チタン酸ジルコン酸バリウム、チタン酸ストロンチウム(SrTiO3)、チタン酸ジルコン酸鉛(Pb(Ti/Zr)O3)、チタン酸カルシウム、ジルコン酸バリウム、ニオブ酸リチウム、タンタル酸リチウム、酸化亜鉛、アルミナ、ジルコニア、窒化アルミニウム、窒化ケイ素などがある。これらの中でも、セラミックコンデンサのグリーンシートの主成分はチタン酸バリウム(BaTiO3)であることが多い。

【0029】

誘電体物質及び/又は誘電体前駆物質は同積層焼結持に電極形成用ペーストとグリーンシートとの収縮率の相違を緩和し電極層の剥離(デラミネーション)、割れ(クラック)を抑制する。

【0030】

バインダを添加することにより、塗膜強度が向上し、スクリーン印刷後に塗膜が傷ついたり剥がれたりすることを防止することができる。バインダには、セルロース系、メタクリレート系、ポリスチレン系、ビニル系、アクリル系樹脂等が使用できる。

【0031】

溶媒としては、誘電体前駆物質を均一に分散できる全ての溶媒が使用できる。例えば、アルコール、アセトン、プロパノール、エーテル、石油エーテル、ベンゼン、酢酸エチル、ミネラルスピリット、その他の石油系溶剤、ターピネオール、ジヒドロターピネオール、ジヒドロターピネオールアセテート、ターピニルアセテート、リナリールアセテート、ブチルカルビトール、ブチルカルビトールアセテート、セロソルブ類、芳香族類、ジエチルフタレートなどが使用できる。

【0032】

(積層セラミックコンデンサ)

本発明のニッケル粉末から作製した電極形成用ペーストを用いて、内部電極層を形成することができる。具体的には、電極形成用ペーストを用いてセラミック誘電体グリーンシート上に印刷し、セラミック誘電体グリーンシートと電極形成用ペースト層とが交互に層状になるように複数層積層し、加圧圧着して積層間の密着性を高めた後、切断してグリーンチップを作製する。さらに、このグリーンチップを低酸素分圧雰囲気中で加熱し、バインダを分解飛散させた後、還元性雰囲気中で、高温にて焼成し、セラミック誘電体層と内部電極層とを一体化焼成させる。その焼結体の両端面に外部電極を形成して、積層セラミックコンデンサを作製することができる。

【0033】

本発明における積層セラミックコンデンサは従来のニッケル粉末およびニッケルフレークを使用したものに比べ、内部電極層を画期的に薄くできるので小型化および多層化することができ、更にコストダウンにも貢献する。

【0034】

以下、実施例を挙げて本発明をより詳細に説明するが、本発明はこれらに限定されるものではない。

【0035】

(実施例1)

後述する測定方法で測定したD50=0.2μm、D90=0.8μmのCVD法原料ニッケル粉30g、ステアリン酸0.3g、ミネラルスピリット80gを、直径0.6mmのジルコニアボール800gを挿入した内容量1リットルのジルコニア製磨砕容器に入れて、媒体攪拌ミルにより回転数1000RPMで40分磨砕し、本発明のニッケル粉末を得た。後述する各測定方法で測定した結果、D50=1.7μm、D90=3.3μm、比表面積=5.2m2/g 、酸素量=1.4重量%、最大厚み=0.1μmであった。また、式1から算出した形状因子は8.8(μm・m2/g)であった。結果を表1に示す。また、実施例1のニッケル粉末を走査電子顕微鏡(SEM)にて観察し粒状ニッケル粉末と鱗片状ニッケル粉末が混在していることを示した写真(×20000)を図1に示す。SEMによる観察方法は以下のとおりである。実施例1で得たニッケル粉末の少量をアセトンに分散し、濾取、乾燥した後、走査電子顕微鏡サンプル台上にカーボンテープを貼り付け、乾燥したニッケル粉末を固定し、このニッケル粉末を日本電子株式会社製の走査電子顕微鏡JSM-5510を用いて、20,000倍で撮影した。図1中で、丸で囲まれた部分のニッケル粉末は磨砕されておらずほぼ球状、四角で囲まれた部分のニッケル粉末は磨砕され鱗片状になっており、このことから実施例1のニッケル粉末は粒状のニッケル粉末と鱗片状のニッケル粉末が混在していることがわかる。

【0036】

(実施例2)

D50=0.2μm、D90=1.2μmのCVD法原料ニッケル粉30g、ステアリン酸0.3g、ミネラルスピリット80gを、直径0.6mmのジルコニアボール800gを挿入した内容量1リットルのジルコニア製磨砕容器に入れて、媒体攪拌ミルにより回転数1000RPMで3時間磨砕し、D50=2.3μm、D90=4.1μm、比表面積=9.2m2/g 、酸素量=3.0重量%、最大厚み=0.1μm、形状因子=21.2(μm・m2/g)の本発明のニッケル粉末を得た。各測定方法および算出方法は実施例1と同様である。結果を表1に示す。

【0037】

(実施例3)

D50=0.3μm、D90=1.5μmのCVD法原料ニッケル粉30g、ステアリン酸0.3g、ミネラルスピリット80gを、直径0.6mmジルコニアボール800gを挿入した内容量1リットルのジルコニア製磨砕容器に入れて、媒体攪拌ミルにより回転数1000RPMで40分磨砕し、D50=1.8μm、D90=3.6μm、比表面積=6.3m2/g、酸素量=1.3重量%、最大厚み=0.1μm、形状因子=11.3(μm・m2/g)の本発明のニッケル粉末を得た。各測定方法および算出方法は実施例1と同様である。結果を表1に示す。

【0038】

(比較例1)

D50=2.5μm、D90=5.0μmのアトマイズド原料ニッケル粉500g、オレイン酸5.0g及びミネラルスピリット400ccを、直径1.2mmのスチールボール40kgを挿入した直径500mm、長さ180mmの円筒状ボールミルに投入し、回転数60RPMで15時間磨砕し、D50=7.6μm、D90=14.8μm、比表面積=14.5m2/g、酸素量=5.2重量%、最大厚み=0.1μm、形状因子=110(μm・m2/g)のニッケル粉末を得た。各測定方法および算出方法は実施例1と同様である。結果を表1に示す。

【0039】

(比較例2)

D50=0.1μm、D90=0.3μmの湿式化学還元法による原料ニッケル粉を何らの処理も施さずに用いた。この原料ニッケル粉は比表面積=6.7m2/g、酸素量=1.8重量%、最大厚み=0.5μm、形状因子=0.67(μm・m2/g)であった。各測定方法および算出方法は実施例1と同様である。結果を表1に示す。

【0040】

〈電極形成用ペーストの作製〉

金属質量比Ba:Ti=1.0:1.0になるよう混合された、オクチル酸バリウムとオクチル酸チタンからなる混合有機金属レジネートを用意する。この混合有機金属レジネート15重量部にターピネオール40重量部を混合させて誘電体前駆物質溶液を調整し、これに誘電体物質をニッケル粉末に対し20重量%添加した。この溶液に実施例1〜3、比較例1,2のニッケル粉末を別々に45重量部と溶剤(ターピネオール)35重量部とバインダ(エチルセルロースで溶解)20重量部を添加し、3本ロールミルで混練して電極形成用ペーストを得た。

【0041】

〈塗膜評価(塗膜粗度の測定)〉

得られたペーストを500メッシュスクリーンにてガラス板上に印刷し100℃で30分乾燥した。印刷面の表面粗さ(塗膜粗度:Ra)を接触法にて測定した。結果を表1に示す。

【0042】

〈塗膜評価(収縮率の測定)〉

又同ペーストを剥離剤コートPETフィルム上に、4millドクターブレードにて塗布乾燥した後、直径20.0mmΦの円盤に打ち抜き、フィルムから剥離して塗膜円盤を得た。同円盤を1300℃還元雰囲気炉中で焼成した。焼成円盤の直径を測定し、収縮率(収縮長さ/20.0mm×100)を求めた。結果を表1に示す。

【0043】

〈積層セラミックコンデンサの評価(MLCC評価)〉

更に同ペーストを、塗布後のニッケル厚さが1.0μm程度になるようにペースト付着量を決定し、3μmのチタン酸バリウムグリーンシート上に500メッシュスクリーンにて電極パターン状に塗布し、乾燥し、ニッケル/チタン酸バリウム積層グリーンシートを得た。所定パターンに裁断した同シートを、複数枚圧着後、大気炉中で脱バインダし、1250℃雰囲気炉中で同時焼成し、更にその後、外部電極ペーストを塗布、乾燥、焼成し積層セラミックコンデンサのテストピースを得た。そして積層セラミックコンデンサの電気特性を測定し、焼成ニッケル電極膜に電極途切れやショート不良の異常が無いかを判定(MLCC電極状態を観察)した。その結果を表1に示す。ここで、MLCC容量は50nF以上の容量を有する場合は「○」、50nF未満の場合または電極途切れのために測定不能の場合は「×」とした。

【0044】

【表1】

【0045】

表1の結果より、本発明の範囲内のニッケル粉末は、ペースト化した場合に、塗膜粗度が小さく、しかも焼成後の収縮率が小さいので、内部電極層の厚みを薄くしても電極層が平滑で切断や剥離が起こらず、電極膜切れが生じることもない。

【0046】

本実施例および比較例において使用した測定方法については、以下のとおりである。

・レーザー回折法による原料ニッケル粉及びニッケル粉末の粒径の測定方法

レーザー回折式粒度分布測定装置(マイクロトラックHRA)を用いて以下の条件にて測定した。

原料ニッケル粉又はニッケル粉末0.5gとヘキサメタリン酸0.01gと混合し、この混合物をガラス棒で攪拌した後、測定系内循環水に投入した。これを超音波ホモジナイザーで2分間分散させた後、粒径のD50及びD90を測定した。

【0047】

・BET法による比表面積

BET比表面積測定装置を使用して、N2気流下、350℃×30分の前処理後、1点流動法で測定した。

【0048】

・酸素・窒素分析装置による酸素量の測定

不活性ガス中で試料を溶解し、出てきたCO2量を赤外線吸収法で測定する。

【0049】

・ ニッケル粉末の最大厚み測定

少量のニッケル粉末をエタノールに分散し、シリコンウエハー上に塗布。エタノールを除去した後、原子間力顕微鏡(Seiko Instrument Inc.製Nanopics1000)を用い、ダンピングモードで直接フレークの最大厚みを測定した。

【0050】

・接触式表面粗さ計(東京計器製)によるRaの測定方法

ガラス基板上に500メッシュスクリーンによりスクリーン印刷した乾燥膜厚0.8μmの電極膜を接触式表面粗さ計でRaを測定した。

【0051】

上記実施例において使用した製造装置及び分析装置について、その製造元会社名を以下に示す。

・媒体攪拌ミル・・・

(株)アイメックス製テスト用サイドグラインダー 4TSG−1/8G

・円筒状ボールミル ・・・井上製作所(株)製

・レーザー回折装置 ・・・マイクロトラックHRA

・ニッケル粉末の最大厚み測定 ・・・原子間力顕微鏡(Seiko Instrument Inc.製Nanopics1000)

・BET比表面積測定装置 ・・・(株)マウンテック MacsorbHM1201

・酸素・窒素分析装置 ・・・(株)堀場製作所 EMGA−550

・接触式表面粗さ計 ・・・東京計器(株)製 サーフコム 1400A

・走査電子顕微鏡(SEM) ・・・日本電子株式会社製走査電子顕微鏡JSM-5510

【0052】

今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0053】

本発明に係る積層セラミックコンデンサ電極用ニッケル粉末によれば、含有酸素量が少なく比表面積が所定の範囲でありかつ式1で規定する形状因子が一定の範囲内であるから、焼成時の収縮が極めて少ない電極形成用ペーストを提供することができる。更に、この電極形成用ペーストは、印刷面の平滑性がよく電極層の切断や剥離を防止することができる。従って、この電極形成用ペーストによれば、抵抗値のバラツキの少ない安定した品質の積層セラミックコンデンサを提供することができる。また、ニッケル粉末の最大厚みが0.2μm以下であるから、本発明に係る電極形成用ペーストを積層セラミックコンデンサの内部電極及び/又は外部電極用いれば、電極層をより一層薄膜化することができ、積層セラミックコンデンサのコンパクト化を実現することができる。

【図面の簡単な説明】

【0054】

【図1】本発明の実施例1のニッケル粉末を走査電子顕微鏡(SEM)にて観察し粒状ニッケル粉末と鱗片状ニッケル粉末が混在していることを示した写真(×20000)である。

【特許請求の範囲】

【請求項1】

比表面積が3〜10m2/gであり、含有酸素量が3重量%以下であり、下記式1で規定する形状因子が3〜30(μm・m2/g)であることを特徴とする積層セラミックコンデンサ電極用ニッケル粉末。

形状因子(μm・m2/g)

=比表面積(m2/g)×ニッケル粉末の平均粒子径D50(μm)

・・・式1

(ここで、比表面積はBET法により測定した比表面積であり、平均粒子径D50は、レーザー回折法により粒径とその粒径に該当する粒子の数を求めて表してなる粒度分布曲線の全粒子数の50%目に該当する粒子の粒子径を示す。)

【請求項2】

粒状ニッケル粉末と鱗片状ニッケル粉末とが混在していることを特徴とする請求項1に記載の積層セラミックコンデンサ電極用ニッケル粉末。

【請求項3】

前記ニッケル粉末の最大厚みが0.2μm以下であることを特徴とする請求項1又は2に記載の積層セラミックコンデンサ電極用ニッケル粉末。

【請求項4】

磨砕メディアを有する磨砕装置を使用して、有機溶媒中で原料ニッケル粉を磨砕することによって得られることを特徴とする請求項1〜3のいずれかに記載の積層セラミックコンデンサ電極用ニッケル粉末。

【請求項5】

前記原料ニッケル粉は、前記粒子径D50が0.13〜0.6μmであり、前記粒度分布曲線の全粒子数の90%目に該当する粒子の粒子径D90が1.5μm以下である球状原料ニッケル粉である請求項4に記載の積層セラミックコンデンサ電極用ニッケル粉末。

【請求項6】

請求項1〜5に記載の積層セラミックコンデンサ電極用ニッケル粉末とバインダと溶媒とを含むことを特徴とする電極形成用ペースト。

【請求項7】

請求項1〜5に記載の積層セラミックコンデンサ電極用ニッケル粉末により内部電極を形成したことを特徴とする積層セラミックコンデンサ。

【請求項1】

比表面積が3〜10m2/gであり、含有酸素量が3重量%以下であり、下記式1で規定する形状因子が3〜30(μm・m2/g)であることを特徴とする積層セラミックコンデンサ電極用ニッケル粉末。

形状因子(μm・m2/g)

=比表面積(m2/g)×ニッケル粉末の平均粒子径D50(μm)

・・・式1

(ここで、比表面積はBET法により測定した比表面積であり、平均粒子径D50は、レーザー回折法により粒径とその粒径に該当する粒子の数を求めて表してなる粒度分布曲線の全粒子数の50%目に該当する粒子の粒子径を示す。)

【請求項2】

粒状ニッケル粉末と鱗片状ニッケル粉末とが混在していることを特徴とする請求項1に記載の積層セラミックコンデンサ電極用ニッケル粉末。

【請求項3】

前記ニッケル粉末の最大厚みが0.2μm以下であることを特徴とする請求項1又は2に記載の積層セラミックコンデンサ電極用ニッケル粉末。

【請求項4】

磨砕メディアを有する磨砕装置を使用して、有機溶媒中で原料ニッケル粉を磨砕することによって得られることを特徴とする請求項1〜3のいずれかに記載の積層セラミックコンデンサ電極用ニッケル粉末。

【請求項5】

前記原料ニッケル粉は、前記粒子径D50が0.13〜0.6μmであり、前記粒度分布曲線の全粒子数の90%目に該当する粒子の粒子径D90が1.5μm以下である球状原料ニッケル粉である請求項4に記載の積層セラミックコンデンサ電極用ニッケル粉末。

【請求項6】

請求項1〜5に記載の積層セラミックコンデンサ電極用ニッケル粉末とバインダと溶媒とを含むことを特徴とする電極形成用ペースト。

【請求項7】

請求項1〜5に記載の積層セラミックコンデンサ電極用ニッケル粉末により内部電極を形成したことを特徴とする積層セラミックコンデンサ。

【図1】

【公開番号】特開2007−173450(P2007−173450A)

【公開日】平成19年7月5日(2007.7.5)

【国際特許分類】

【出願番号】特願2005−367885(P2005−367885)

【出願日】平成17年12月21日(2005.12.21)

【出願人】(591040292)大研化学工業株式会社 (59)

【出願人】(399054321)東洋アルミニウム株式会社 (179)

【出願人】(390007227)東邦チタニウム株式会社 (191)

【Fターム(参考)】

【公開日】平成19年7月5日(2007.7.5)

【国際特許分類】

【出願日】平成17年12月21日(2005.12.21)

【出願人】(591040292)大研化学工業株式会社 (59)

【出願人】(399054321)東洋アルミニウム株式会社 (179)

【出願人】(390007227)東邦チタニウム株式会社 (191)

【Fターム(参考)】

[ Back to top ]