管外周突部の形成方法及び管外周突部を有する金属管

【課題】少ない作業手順で管の外周突部を形成することができて、また薄肉管に対しても貫通孔を開けることなく安定して製造を行うことのできる、生産性の高い金属管の外周突部の形成方法及び挿入力が低く管接合が容易な管外周突部を有する金属管を提供することを目的とする。

【解決手段】軸方向の一端側に厚肉部11を有し、軸方向の他端側に薄肉部12が形成されたリング10を、金属管の先端から距離を空けた位置の外周に装着し、前記薄肉部12に溶接を行うことにより、前記薄肉部12と前記金属管とが融解した溶接部15を前記厚肉部11上面19から傾斜してかつ金属管の挿口先端から距離を空けた位置の外周表面31aに至る形状に形成する。

【解決手段】軸方向の一端側に厚肉部11を有し、軸方向の他端側に薄肉部12が形成されたリング10を、金属管の先端から距離を空けた位置の外周に装着し、前記薄肉部12に溶接を行うことにより、前記薄肉部12と前記金属管とが融解した溶接部15を前記厚肉部11上面19から傾斜してかつ金属管の挿口先端から距離を空けた位置の外周表面31aに至る形状に形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、管の挿外周突部の形成方法に関するものであり、例えば鋳鉄管の挿口の先端付近外周に突部を形成する方法に関する。

【背景技術】

【0002】

地中の上下水道の管路として使用されるダクタイル鋳鉄管などの金属管は、複数の管を接合して管路とし、管同士がある程度の範囲で相対的に移動できるように構成しておくことで、地震などの外力に対して管路全体として伸縮して対応できるようになる。

【0003】

管同士を接合する方法としては、次のような方法がある。予め、管の一端側には内径の広がった受口を、他端側には外径の広がっていない挿口をそれぞれ設けておき、二つの管を接合するときには、一方の管の挿口を他方の管の受口に挿し込めばよい。

【0004】

この方法においては、接合した管同士が外力によって互いに離れる方向に移動しようとした場合に接合が解除されて離脱してしまわないように、管の接合部分には離脱を防止するための加工が施される。

【0005】

そのための加工として、図4(c)に示すように、受口42の内周面にロック溝44を設けて、このロック溝44にロックリング46をはめ込んでおき、挿口31の先端付近の外周にはこのロックリング46と係り合い可能な突部33を形成しておくことで、管同士が離脱する方向に移動しようとした場合には挿口31の突部33がロックリング46に係合し、離脱を防止するように構成することが行われている。

【0006】

このような構成における挿口31の突部33を形成する方法として、特許文献1に記載されている技術では、図5(a)に示すように、外周溝51が形成された挿口リング50を挿口31の外周に装着し、図5(b)に示すようにトーチTを用いて外周溝51に溶接を施すことで挿口リング50を挿口31の外周に固定して挿口突部33を形成している。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平09−122910号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記のような従来技術の方法においては、挿口リング50を溶接することによって、挿口リング50における外周溝51よりも挿口先端側に近い部分によって挿口先端外周が覆われるため、挿口リング50が取り付けられる前から予め挿口31先端に形成されていたテーパ面55aから連続したテーパ面55を形成して受口への挿入時の挿入力を低下させる目的で、図5(c)に示すように、挿口31の先端部分とこれに対応する挿口リング50の部分とを加工してテーパ状の面55bとして仕上げる作業が必要であった。

【0009】

さらに、形成された挿口突部33の上表面33aを滑らかにして受口への挿入時の挿入力を低下させる目的で、図5(b)に示すように、溶着金属53が外周溝51からはみ出すように挿口リング外周溝51を溶接して、その後図5(c)に示すように盛り上がった分の溶着金属53aを取り除くという作業も必要であった。

【0010】

また、溶着金属53が外周溝51からはみ出すように溶接するので、溶着金属53が多く発生し、これが管体に深く溶け込んでゆくので、薄肉管の製造に適さないという問題もあった。

【0011】

また、従来技術により挿口突部33が形成された金属管は、図4(a)に示すように、管同士を接合する際に挿口31を受口42へ挿入しようとすると、まず、受口42にシール材として配設されたゴム輪45が、挿口31先端のテーパ状の面55に乗り上げ、図4(b)に示すように、挿口31が挿入されていく間、挿口突部33の上表面33aが圧縮された状態のゴム輪45内を通過していくこととなる。

【0012】

したがって、管同士を接合する際には、挿口31先端から挿口突部33の上表面33aに至るテーパ状の面55にゴム輪45が乗り上げられるだけの力を一度に加えねばならないので、挿口リング50が取り付けられる前から予め挿口31先端に形成されていたテーパ面55aの高さh1と、挿口リング50が加工されて形成されたテーパ面55bの高さh2とを合わせた量(h1+h2)だけゴム輪45が圧縮され、これによって生じる反発力が挿口31に掛かることになる。さらに、挿口突部33の上表面33aに乗り上げてh1+h2だけ圧縮された状態のゴム輪45内を、幅L0の挿口突部33上面が通過できるだけの力を加えて挿入せねばならないので、大きな挿入力を長くかけなければならなかった。

【0013】

本発明は、上記のような問題に鑑み、少ない作業手順で挿口突部などの管の外周突部を形成することができて、また薄肉管に対しても安定して製造を行うことのできる、生産性の高い金属管の外周突部の形成方法、及び、管同士の接合時の挿入力が小さく、接合の行いやすい管外周突部を有する金属管を提供することを目的とする。

【課題を解決するための手段】

【0014】

以上の課題を解決するため、本発明の管外周突部の形成方法は、金属管の外周に突部を形成する施工を行うにおいて、軸方向の一端側に厚肉部を有し、軸方向の他端側に薄肉部が形成されたリングを、金属管の挿口先端から距離を空けた位置の外周に、薄肉部を前記金属管の挿口先端側に配置した状態で装着し、前記薄肉部に溶接を行うことにより、前記薄肉部と溶接金属とが溶融した溶接部を、前記厚肉部上面から前記金属管の挿口先端に向けて傾斜して金属管の外周表面に至る形状に形成し、前記リングを金属管に固定することで外周突部を形成することを特徴とする。

【0015】

このようにすると、リングは金属管の先端から距離を空けて装着されるので、金属管が挿口と挿口先端のテーパ面とを有する鋳鉄管である場合に、先端のテーパ面を覆わない。またリングに溝がないので、上表面を滑らかにする目的で溶接時に溶着金属を盛り上げる必要がない。

【0016】

また、本発明の金属管は、挿口先端から距離を空けた位置の外周に突部を有する金属管であって、前記突部は厚肉部と薄肉部とを有するリングが前記金属管の外周に装着され、前記リングが前記金属管に溶接されることにより形成されており、前記薄肉部と溶接金属とが溶融した上で固化した部分が、前記厚肉部上面から前記金属管の挿口先端に向けて傾斜をなしてかつ金属管の先端から距離を空けた位置の外周表面に至っており、前記突部と挿口先端との間に金属管の外周表面を有することを特徴とする。

【0017】

このような金属管であれば、例えば金属管同士を接合するため一方の管の挿口を他方の管の受口に差し込む際に、受口内周に配設されたゴム輪などのシール材は挿口先端が挿し込まれた時点ではあまり圧縮されず、挿口先端から距離を空けた位置にある挿口突部がゴム輪(などのシール材)内を通過する際にもう少し圧縮されるが、それぞれの圧縮の時点における圧縮量は、従来技術に比べて小さくなる。

【発明の効果】

【0018】

本発明に係る管外周突部の形成方法によれば、金属管が挿口と挿口先端のテーパ面とを有する鋳鉄管である場合に、リングが挿口先端のテーパ面を覆わないので、従来技術では必要であった、挿口の先端部分とこれに対応する挿口リングの部分とを加工してテーパ状の面として仕上げる作業が不要になり、作業性を高めることができる。

【0019】

また、溶接時に溶着金属を盛り上げる必要がないので、溶接後に盛り上がった分の溶着金属を取り除くという作業も不要になり、これによっても作業性を高めることができる。

また、盛り上がるほど多くの溶着金属を発生させる必要がないので、金属管の管体に溶着金属が深く溶け込んでいくこともない。したがって薄肉管の製造にも適している。

【0020】

また、溶接後に突部となる厚肉部と、溶接されることで管と一体化する薄肉部とがあればよいため、リングの管軸方向の幅を、従来技術のようにリング溶接後に先端テーパ加工を行う場合に突部から挿口先端にわたるような大きな寸法にする必要がないので、製造にかかる材料費を安くすることができる。また、リングの幅を小さくすることで、小さな圧入力でリングを金属管へ装着することができるようになり、作業性を高めることができる。

【0021】

そして、本発明に係る管外周突部を有する金属管は、管同士の接合時に受口内周に配設されたゴム輪(などのシール材)を2つの時点で段階的に圧縮して、それぞれの時点での圧縮量が従来技術における挿入時の圧縮量より小さくなっているため、従来に比べて小さな挿入力で管同士の接合を行うことができる。

【図面の簡単な説明】

【0022】

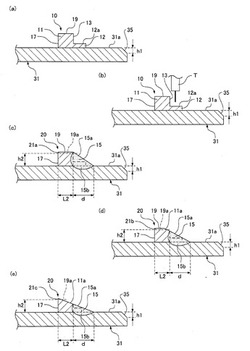

【図1】(a)は本発明の実施の形態において金属管の外周にリングを装着した状態を示す断面図、(b)はリングを溶着する様子を示す断面図、(c)は挿口突部の加工が完了した状態を示す断面図、(d)は本発明の実施の形態の別例において挿口突部の加工が完了した状態を示す断面図、(e)は本発明の実施の形態のさらなる別例において挿口突部の加工が完了した状態を示す断面図

【図2】(a)は本発明の実施の形態におけるリングを径方向から見たときの形状を示す断面図、(b)は同リングを軸方向から見たときの形状を示す断面図、(c)は実施の形態の別例におけるリングを径方向から見たときの形状を示す断面図、(d)は実施の形態のさらなる別例におけるリングを径方向から見たときの形状を示す断面図

【図3】(a)は本発明に係る方法により挿口突部が形成された金属管をもう一方の管の受口に挿し込む管同士の接合の際に、挿口先端が受口側のゴム輪に当接した様子を示す断面図、(b)は同接合の際に、ゴム輪内を挿口先端から挿口突部までの間の部分が通り抜ける様子を示す断面図、(c)は同接合の際に、ゴム輪が挿口突部に乗り上げる様子を示す断面図、(d)は同接合が完了した様子を示す断面図

【図4】(a)は従来技術における金属管同士の接合の際に、挿口先端が受口側のゴム輪に当接した様子を示す断面図、(b)は同接合の際に、挿口突部にゴム輪が乗り上げている様子を示す断面図、(c)は同接合が完了した様子を示す断面図

【図5】(a)は従来技術において金属管の挿口に挿口リングを装着した状態を示す断面図、(b)は挿口リングを溶着する様子を示す断面図、(c)は挿口の加工が完了した状態を示す断面図

【発明を実施するための形態】

【0023】

[管外周突部の形成方法]

本発明の実施の形態の一例を、図1,2を用いて説明する。

図1は本実施の形態において管外周に突部を施工する工程を示す図であり、図2は本実施の形態において使用するリングの形状を示す図である。

【0024】

本実施の形態においては、まず、図2に示すような、ダクタイル鋳鉄製の金属管に外嵌め可能な金属製のリング10を準備する。このリング10は、図2(a)に示すように、軸方向における一方の領域は肉厚の大きな厚肉部11となっており、他方の領域は肉厚の小さな薄肉部12となっていて、この厚肉部11と薄肉部12との境界部分は径方向に段差のついた肉厚段部13となっている。

【0025】

この厚肉部11は、肉厚段部13と反対側の軸方向における端部は径方向に広がるリング側面17となっており、径方向の端部は軸方向に平坦な厚肉部上面19となっている。そして、薄肉部12は、図示のように肉厚ができるだけ薄くなるように形成されている。

【0026】

なお、このリング10は、図2(b)に示すように周方向にひと繋がりの円環状になっているが、分割部を設け、周方向にひとつ割りの環状に形成してもよい。

そして、金属管の外周、例えばダクタイル鋳鉄管の挿口先端付近外周に突部を形成する際には、まず、図1(a)に示すように、薄肉部12が厚肉部11よりも金属管の挿口先端側に位置するようにリング10を挿口31の先端側から圧入し、挿口31の先端からある程度距離を空けた位置の外周に外嵌めする。なお、この図においては、説明のために、リング10の厚みを強調して示している。

【0027】

次に、図1(b),図1(c)に示すように、薄肉部12に溶接を施して溶着金属による溶接部15を形成する。この溶接部15は、その表面15aが厚肉部上面19から挿口31の先端側に向けて傾斜して挿口31の外周表面31aに至るテーパ面となるように、厚肉部11と薄肉部12との間の隅肉溶接の状態で形成する。このための溶接としては、MIG溶接や電気溶接などが適当である。

【0028】

この溶接の際に、厚肉部11は肉厚が大きくて熱容量が大きいため、多少薄肉部12から熱が伝わったとしても容易には溶融しない。したがって厚肉部11が配置された位置の管表面への熱の影響は少なくなる。一方、薄肉部12は前述の通り肉厚が薄く形成されているので、容易に溶融し、溶融した溶接ワイヤとともに溶接部15を形成する。

【0029】

この挿口突部20は、リング10の形状が図2(a)に示すように断面L字型であるために、肉厚段部13と薄肉部12の上面12aとの間で溶接を行うことにより、挿口31の表面から厚肉部上面19に至る傾斜面(溶接部15の表面15a)を有する形状にすることができる。

【0030】

具体的な溶接作業としては、図1(b)に示すように、金属管に外嵌めされた状態のリング10の薄肉部11の上方(図では直上に配置しているが、多少角度をつけても良い)に溶接装置(例えばMIG溶接トーチ)Tを配置し、金属管を軸心まわりに回転させながら溶接装置Tを動作させて溶接を行って、溶接部15を形成するとよい。このときの溶接装置の配置や金属管の回転速度を調整することで、溶接部15の形状を、厚肉部上面19の外周縁から傾斜し、挿口31における厚肉部11より先端側の外周面に向かうテーパ状となるように制御することができる。

【0031】

このようにして溶接部15がリング10の全周に形成されると、図1(c)に示すように、挿口31の外周における薄肉部12に対応する位置に溶け込み部15bが形成される。この溶け込み部15bは、薄肉部12、挿口31の外周部分、及び溶接ワイヤの溶融によって形成されるものであるが、薄肉部12の肉厚が薄いために管の挿口31に埋まりこむように広がっており、これによってリング10が管と一体化されて挿口31の外周に固定される。

【0032】

なお、溶接後に溶接部15の表面15aが滑らかになっていない場合は、その表面15aを研磨などして加工しても良い。このとき、その加工処理にはほとんど困難は伴わず、外観を美しく仕上げることも容易である。

【0033】

また、溶接後に厚肉部上面19を研磨などして加工し、平坦な厚肉部加工上面19aを形成するようにしてもよい。

以上のようにしてリング10の溶接作業を行うことにより、金属管の挿口31に、リング10による挿口突部20が形成される。

【0034】

このようにして挿口突部20が形成されると、挿口31は、挿口突部20と挿口31先端との間に、金属管の外周表面31aによる平坦な面を有することになる。

本実施の形態のような管外周突部の形成方法で挿口突部20を形成すると、リング10は挿口31の先端から離れた位置に固定されることになって、挿口31先端の形状に影響を与えない。さらに、溶着部15の表面15aが傾斜面となっているので、従来技術では必要であった、挿口突部20の形成後に挿口31先端をテーパ状に加工する工程を行わずともよい。

【0035】

また、薄肉部12を溶接して傾斜した表面15aを有する溶接部15が形成されるだけの溶着金属しか必要としないため、溶け込み部15bは挿口31にさほど深くは溶け込まない。

【0036】

また、挿口突部20のうち、受口のロックリングと係り合うことになる、リング側面17や厚肉部上面19のリング側面17に近い側には溶接部15の影響が現れないため、リング10を用意する時点で、係り合い部となるリング側面17と厚肉部上面19(または厚肉部加工上面19a)とに所定の角を出しておくことで、挿口突部20の形成後に角を出すための加工を施さずともよいのである。ここで、管外周に突部を形成する従来の方法として、管の外周に溶着金属を溶接して溶接ビードを設けることによって管外周突部を形成するという方法があったが、この従来の方法で形成された管外周突部(溶接ビード)を挿口突部として使用するためには、受口側のロックリングとの係り合いが可能となるように、ロックリングと掛かりあうことになる面(曲面状)を加工して角を出す(矩形状にする)という作業が必要であったが、本実施の形態の方法ではこの作業が必要なくなる。

【0037】

また、図5に示すような従来技術で使用していた挿口リング50は、外周溝51の図中左右両側に本実施の形態のリング10の厚肉部11以上の幅(軸方向)の部材が必要であったが、本実施の形態で使用するリング10は、所望の離脱防止性能を発揮できる程度の幅(軸方向)の厚肉部11と、表面15aの傾斜した溶接部15を形成できる程度の幅(軸方向)の薄肉部12のみで構成できるので、従来技術に比べて少ない材料コストでリング10を用意することができる。さらに、同様の理由から、このリング10は従来の挿口リング50に比べて軸方向の幅を小さくすることができるので、リング10を小さな圧入力で挿口31に装着することができる。

【0038】

また同様に、本実施の形態のような管外周突部の形成方法に使用するリング10は、薄肉部12より管先端側(図1(c)中右側)には部材が必要なく、厚肉部17の上面がそのまま挿口突部20の上面となるため、図1(c)に示す挿口突部20上面の軸方法の幅L2は、図5(c)に示す従来技術における挿口突部33上面の幅L0より小さくすることができる。

【0039】

また、溶接時に溶着金属を盛り上げる必要がないので、従来技術においては図5に示す外周溝51を埋めるために使用しなければならなかった分の溶着金属を、本実施の形態では、溶け込み部15bの溶け込み幅dをより広くするために使用することができるので、溶け込み幅dを、従来技術における溶け込み部53bの溶け込み幅d0に比べて大きくすることができる。したがって、溶接時に同量程度の溶接ワイヤを使用したとしても(つまり、同程度の溶接コストで)、挿口突部20の管体に対する一体化の度合い、すなわち強度をより高めることができる。

【0040】

なお、本発明の実施の形態の別例として、図2(c)に断面図を示すように、厚肉部11に厚肉部上面19から傾斜して薄肉部12の上面12aの方向へ向かう厚肉部テーパ面11aを設けた形状のリング101を用いてもよい。

【0041】

図2(c)に示す断面形状のリング101を使用すると、厚肉部上面19を加工して図1(d)に示すように厚肉部加工上面19aを形成する場合に、厚肉部上面19の面積が、図2(a)のリング10に比べて厚肉部テーパ面11aの領域の分だけ小さくなっているので、研磨される部分21bの大きさが、図1(a)〜図1(c)のリング10の場合の研磨される部分の大きさ21aに比べて小さくなり、加工量を減らすことができる。また、溶接部15の表面15aを研磨などして滑らかにする場合、溶接部15の表面15aを元々テーパ面である厚肉部テーパ面11aと連続したテーパ面となるように加工することで、図2(a)のリング10の場合と比べて加工量を減らすことができる。

【0042】

なお、本発明の実施の形態のさらなる別例として、図2(d)に断面図を示すように、厚肉部11の上面を薄肉部12の上面12aの方向へ向かう厚肉部テーパ面11aのみとした形状のリング102を用いてもよい。

【0043】

図2(d)に示す断面形状のリング102を使用すると、厚肉部上面を加工して図1(e)に示すように厚肉部加工上面19aを形成する場合に、研磨される部分21cは、リング側面17と厚肉部加工上面19aとの間に所定の角を出すために必要な最小限の分量だけで済むようになり、図2(a)のリング10を使用した場合と比べて、加工量を減らすことができる。また、溶接部15の表面15aを研磨などして滑らかにする場合、溶接部15の表面15aを元々テーパ面である厚肉部テーパ面11aと連続したテーパ面となるように加工することで、図2(a)のリング10の場合と比べて加工量を減らすことができる。

【0044】

[管外周突部を有する金属管]

本実施の形態のように挿口突部20が形成された金属管の挿口31を他の管の受口42に挿し込む際の様子を図3に示す。

【0045】

本実施の形態のようにして形成された管外周突部を挿口突部20として有する金属管を受口42に挿し込む際には、まず、図3(a)から図3(b)にかけて示すように、シール材のゴム輪45が挿口31先端に乗り上げ、ゴム輪45が圧縮される。このとき、挿口突部20は挿口31の先端から距離を空けた部分に形成されているため、この時点ではゴム輪45は、挿口31先端でゴム輪45が当接する面35から挿口31の外周表面31aまでの範囲h1の分だけしか圧縮されない。したがって、この時点では挿口31に伝わるゴム輪45の反発力は、h1の高さだけ圧縮される分程度のものでしかなく、挿入に対してさほど大きな抵抗とはならない。

【0046】

そして、h1だけ圧縮された状態のゴム輪45内を、挿口31先端が挿口突部20までの距離L1だけ通過した後、図3(c)に示すように、挿口突部20にゴム輪45が乗り上げるわけであるが、このときにはゴム輪45はさらに挿口突部の高さh2だけ圧縮される。しかし、ゴム輪45がh1+h2だけ圧縮される期間は、挿口突部20がゴム輪45内を挿口突部20上面の幅L2だけ通過するまでの期間のみであり、先述のように、この挿口突部20上面の幅L2は従来技術に比べ小さく(L2<L0)することができる。

【0047】

このように、h1+h2だけ圧縮する力を一度にかける必要がなく、また大きく圧縮された状態で挿入しなければならない期間が短いため、本実施の形態のように挿口突部20が形成された金属管では、管同士の接合が容易に行えることとなる。

【0048】

また、図3(d)に示すように管同士が接合された状態において、これらの管同士を離脱させるような力が働いたときには、受口42からの挿口31の抜出力により、挿口突部20がロックリング46に掛かり、挿口突部20は、ロックリング46からの反力を、図1(c)に示す溶接部15の溶け込み部15bに作用するせん断力として受けることになる。ここで、図1(c)に示す本発明の金属管における溶け込み部15bの幅dは、図5に示す従来技術の溶け込み部53bの幅d0よりも大きいので、より大きなせん断力に耐えることができる。具体的には、金属管の口径をD(mm)として、3D(kN)のせん断力、ひいては抜出力に十分耐えることができる。すなわち、本発明の管外周突部を有する金属管は、従来技術のものよりも高い離脱防止性能を備えている。

【0049】

以上のように、本発明によると、従来技術に比べて材料コストの小さなリングを使用して、小さな力でリングを管外周に装着することができ、同程度の溶接コストで強度の高い挿口突部などの管外周突部を形成することができ、さらに、従来技術では必要であった管外周突部表面を平坦にするなどの加工を行う必要がないので、コストの低下、作業時間の短縮が図れるため、管外周突部の形成における生産性をより高めることができる。

【0050】

また、本発明の管外周突部を有する金属管は、小さな挿入力で管同士の接合が行えるため、容易に敷設を行うことができ、さらに高い離脱防止性能を備えている。

【符号の説明】

【0051】

10 リング

11 厚肉部

12 薄肉部

15 溶接部

20 挿口突部

31 挿口

33 挿口突部

42 受口

【技術分野】

【0001】

本発明は、管の挿外周突部の形成方法に関するものであり、例えば鋳鉄管の挿口の先端付近外周に突部を形成する方法に関する。

【背景技術】

【0002】

地中の上下水道の管路として使用されるダクタイル鋳鉄管などの金属管は、複数の管を接合して管路とし、管同士がある程度の範囲で相対的に移動できるように構成しておくことで、地震などの外力に対して管路全体として伸縮して対応できるようになる。

【0003】

管同士を接合する方法としては、次のような方法がある。予め、管の一端側には内径の広がった受口を、他端側には外径の広がっていない挿口をそれぞれ設けておき、二つの管を接合するときには、一方の管の挿口を他方の管の受口に挿し込めばよい。

【0004】

この方法においては、接合した管同士が外力によって互いに離れる方向に移動しようとした場合に接合が解除されて離脱してしまわないように、管の接合部分には離脱を防止するための加工が施される。

【0005】

そのための加工として、図4(c)に示すように、受口42の内周面にロック溝44を設けて、このロック溝44にロックリング46をはめ込んでおき、挿口31の先端付近の外周にはこのロックリング46と係り合い可能な突部33を形成しておくことで、管同士が離脱する方向に移動しようとした場合には挿口31の突部33がロックリング46に係合し、離脱を防止するように構成することが行われている。

【0006】

このような構成における挿口31の突部33を形成する方法として、特許文献1に記載されている技術では、図5(a)に示すように、外周溝51が形成された挿口リング50を挿口31の外周に装着し、図5(b)に示すようにトーチTを用いて外周溝51に溶接を施すことで挿口リング50を挿口31の外周に固定して挿口突部33を形成している。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平09−122910号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記のような従来技術の方法においては、挿口リング50を溶接することによって、挿口リング50における外周溝51よりも挿口先端側に近い部分によって挿口先端外周が覆われるため、挿口リング50が取り付けられる前から予め挿口31先端に形成されていたテーパ面55aから連続したテーパ面55を形成して受口への挿入時の挿入力を低下させる目的で、図5(c)に示すように、挿口31の先端部分とこれに対応する挿口リング50の部分とを加工してテーパ状の面55bとして仕上げる作業が必要であった。

【0009】

さらに、形成された挿口突部33の上表面33aを滑らかにして受口への挿入時の挿入力を低下させる目的で、図5(b)に示すように、溶着金属53が外周溝51からはみ出すように挿口リング外周溝51を溶接して、その後図5(c)に示すように盛り上がった分の溶着金属53aを取り除くという作業も必要であった。

【0010】

また、溶着金属53が外周溝51からはみ出すように溶接するので、溶着金属53が多く発生し、これが管体に深く溶け込んでゆくので、薄肉管の製造に適さないという問題もあった。

【0011】

また、従来技術により挿口突部33が形成された金属管は、図4(a)に示すように、管同士を接合する際に挿口31を受口42へ挿入しようとすると、まず、受口42にシール材として配設されたゴム輪45が、挿口31先端のテーパ状の面55に乗り上げ、図4(b)に示すように、挿口31が挿入されていく間、挿口突部33の上表面33aが圧縮された状態のゴム輪45内を通過していくこととなる。

【0012】

したがって、管同士を接合する際には、挿口31先端から挿口突部33の上表面33aに至るテーパ状の面55にゴム輪45が乗り上げられるだけの力を一度に加えねばならないので、挿口リング50が取り付けられる前から予め挿口31先端に形成されていたテーパ面55aの高さh1と、挿口リング50が加工されて形成されたテーパ面55bの高さh2とを合わせた量(h1+h2)だけゴム輪45が圧縮され、これによって生じる反発力が挿口31に掛かることになる。さらに、挿口突部33の上表面33aに乗り上げてh1+h2だけ圧縮された状態のゴム輪45内を、幅L0の挿口突部33上面が通過できるだけの力を加えて挿入せねばならないので、大きな挿入力を長くかけなければならなかった。

【0013】

本発明は、上記のような問題に鑑み、少ない作業手順で挿口突部などの管の外周突部を形成することができて、また薄肉管に対しても安定して製造を行うことのできる、生産性の高い金属管の外周突部の形成方法、及び、管同士の接合時の挿入力が小さく、接合の行いやすい管外周突部を有する金属管を提供することを目的とする。

【課題を解決するための手段】

【0014】

以上の課題を解決するため、本発明の管外周突部の形成方法は、金属管の外周に突部を形成する施工を行うにおいて、軸方向の一端側に厚肉部を有し、軸方向の他端側に薄肉部が形成されたリングを、金属管の挿口先端から距離を空けた位置の外周に、薄肉部を前記金属管の挿口先端側に配置した状態で装着し、前記薄肉部に溶接を行うことにより、前記薄肉部と溶接金属とが溶融した溶接部を、前記厚肉部上面から前記金属管の挿口先端に向けて傾斜して金属管の外周表面に至る形状に形成し、前記リングを金属管に固定することで外周突部を形成することを特徴とする。

【0015】

このようにすると、リングは金属管の先端から距離を空けて装着されるので、金属管が挿口と挿口先端のテーパ面とを有する鋳鉄管である場合に、先端のテーパ面を覆わない。またリングに溝がないので、上表面を滑らかにする目的で溶接時に溶着金属を盛り上げる必要がない。

【0016】

また、本発明の金属管は、挿口先端から距離を空けた位置の外周に突部を有する金属管であって、前記突部は厚肉部と薄肉部とを有するリングが前記金属管の外周に装着され、前記リングが前記金属管に溶接されることにより形成されており、前記薄肉部と溶接金属とが溶融した上で固化した部分が、前記厚肉部上面から前記金属管の挿口先端に向けて傾斜をなしてかつ金属管の先端から距離を空けた位置の外周表面に至っており、前記突部と挿口先端との間に金属管の外周表面を有することを特徴とする。

【0017】

このような金属管であれば、例えば金属管同士を接合するため一方の管の挿口を他方の管の受口に差し込む際に、受口内周に配設されたゴム輪などのシール材は挿口先端が挿し込まれた時点ではあまり圧縮されず、挿口先端から距離を空けた位置にある挿口突部がゴム輪(などのシール材)内を通過する際にもう少し圧縮されるが、それぞれの圧縮の時点における圧縮量は、従来技術に比べて小さくなる。

【発明の効果】

【0018】

本発明に係る管外周突部の形成方法によれば、金属管が挿口と挿口先端のテーパ面とを有する鋳鉄管である場合に、リングが挿口先端のテーパ面を覆わないので、従来技術では必要であった、挿口の先端部分とこれに対応する挿口リングの部分とを加工してテーパ状の面として仕上げる作業が不要になり、作業性を高めることができる。

【0019】

また、溶接時に溶着金属を盛り上げる必要がないので、溶接後に盛り上がった分の溶着金属を取り除くという作業も不要になり、これによっても作業性を高めることができる。

また、盛り上がるほど多くの溶着金属を発生させる必要がないので、金属管の管体に溶着金属が深く溶け込んでいくこともない。したがって薄肉管の製造にも適している。

【0020】

また、溶接後に突部となる厚肉部と、溶接されることで管と一体化する薄肉部とがあればよいため、リングの管軸方向の幅を、従来技術のようにリング溶接後に先端テーパ加工を行う場合に突部から挿口先端にわたるような大きな寸法にする必要がないので、製造にかかる材料費を安くすることができる。また、リングの幅を小さくすることで、小さな圧入力でリングを金属管へ装着することができるようになり、作業性を高めることができる。

【0021】

そして、本発明に係る管外周突部を有する金属管は、管同士の接合時に受口内周に配設されたゴム輪(などのシール材)を2つの時点で段階的に圧縮して、それぞれの時点での圧縮量が従来技術における挿入時の圧縮量より小さくなっているため、従来に比べて小さな挿入力で管同士の接合を行うことができる。

【図面の簡単な説明】

【0022】

【図1】(a)は本発明の実施の形態において金属管の外周にリングを装着した状態を示す断面図、(b)はリングを溶着する様子を示す断面図、(c)は挿口突部の加工が完了した状態を示す断面図、(d)は本発明の実施の形態の別例において挿口突部の加工が完了した状態を示す断面図、(e)は本発明の実施の形態のさらなる別例において挿口突部の加工が完了した状態を示す断面図

【図2】(a)は本発明の実施の形態におけるリングを径方向から見たときの形状を示す断面図、(b)は同リングを軸方向から見たときの形状を示す断面図、(c)は実施の形態の別例におけるリングを径方向から見たときの形状を示す断面図、(d)は実施の形態のさらなる別例におけるリングを径方向から見たときの形状を示す断面図

【図3】(a)は本発明に係る方法により挿口突部が形成された金属管をもう一方の管の受口に挿し込む管同士の接合の際に、挿口先端が受口側のゴム輪に当接した様子を示す断面図、(b)は同接合の際に、ゴム輪内を挿口先端から挿口突部までの間の部分が通り抜ける様子を示す断面図、(c)は同接合の際に、ゴム輪が挿口突部に乗り上げる様子を示す断面図、(d)は同接合が完了した様子を示す断面図

【図4】(a)は従来技術における金属管同士の接合の際に、挿口先端が受口側のゴム輪に当接した様子を示す断面図、(b)は同接合の際に、挿口突部にゴム輪が乗り上げている様子を示す断面図、(c)は同接合が完了した様子を示す断面図

【図5】(a)は従来技術において金属管の挿口に挿口リングを装着した状態を示す断面図、(b)は挿口リングを溶着する様子を示す断面図、(c)は挿口の加工が完了した状態を示す断面図

【発明を実施するための形態】

【0023】

[管外周突部の形成方法]

本発明の実施の形態の一例を、図1,2を用いて説明する。

図1は本実施の形態において管外周に突部を施工する工程を示す図であり、図2は本実施の形態において使用するリングの形状を示す図である。

【0024】

本実施の形態においては、まず、図2に示すような、ダクタイル鋳鉄製の金属管に外嵌め可能な金属製のリング10を準備する。このリング10は、図2(a)に示すように、軸方向における一方の領域は肉厚の大きな厚肉部11となっており、他方の領域は肉厚の小さな薄肉部12となっていて、この厚肉部11と薄肉部12との境界部分は径方向に段差のついた肉厚段部13となっている。

【0025】

この厚肉部11は、肉厚段部13と反対側の軸方向における端部は径方向に広がるリング側面17となっており、径方向の端部は軸方向に平坦な厚肉部上面19となっている。そして、薄肉部12は、図示のように肉厚ができるだけ薄くなるように形成されている。

【0026】

なお、このリング10は、図2(b)に示すように周方向にひと繋がりの円環状になっているが、分割部を設け、周方向にひとつ割りの環状に形成してもよい。

そして、金属管の外周、例えばダクタイル鋳鉄管の挿口先端付近外周に突部を形成する際には、まず、図1(a)に示すように、薄肉部12が厚肉部11よりも金属管の挿口先端側に位置するようにリング10を挿口31の先端側から圧入し、挿口31の先端からある程度距離を空けた位置の外周に外嵌めする。なお、この図においては、説明のために、リング10の厚みを強調して示している。

【0027】

次に、図1(b),図1(c)に示すように、薄肉部12に溶接を施して溶着金属による溶接部15を形成する。この溶接部15は、その表面15aが厚肉部上面19から挿口31の先端側に向けて傾斜して挿口31の外周表面31aに至るテーパ面となるように、厚肉部11と薄肉部12との間の隅肉溶接の状態で形成する。このための溶接としては、MIG溶接や電気溶接などが適当である。

【0028】

この溶接の際に、厚肉部11は肉厚が大きくて熱容量が大きいため、多少薄肉部12から熱が伝わったとしても容易には溶融しない。したがって厚肉部11が配置された位置の管表面への熱の影響は少なくなる。一方、薄肉部12は前述の通り肉厚が薄く形成されているので、容易に溶融し、溶融した溶接ワイヤとともに溶接部15を形成する。

【0029】

この挿口突部20は、リング10の形状が図2(a)に示すように断面L字型であるために、肉厚段部13と薄肉部12の上面12aとの間で溶接を行うことにより、挿口31の表面から厚肉部上面19に至る傾斜面(溶接部15の表面15a)を有する形状にすることができる。

【0030】

具体的な溶接作業としては、図1(b)に示すように、金属管に外嵌めされた状態のリング10の薄肉部11の上方(図では直上に配置しているが、多少角度をつけても良い)に溶接装置(例えばMIG溶接トーチ)Tを配置し、金属管を軸心まわりに回転させながら溶接装置Tを動作させて溶接を行って、溶接部15を形成するとよい。このときの溶接装置の配置や金属管の回転速度を調整することで、溶接部15の形状を、厚肉部上面19の外周縁から傾斜し、挿口31における厚肉部11より先端側の外周面に向かうテーパ状となるように制御することができる。

【0031】

このようにして溶接部15がリング10の全周に形成されると、図1(c)に示すように、挿口31の外周における薄肉部12に対応する位置に溶け込み部15bが形成される。この溶け込み部15bは、薄肉部12、挿口31の外周部分、及び溶接ワイヤの溶融によって形成されるものであるが、薄肉部12の肉厚が薄いために管の挿口31に埋まりこむように広がっており、これによってリング10が管と一体化されて挿口31の外周に固定される。

【0032】

なお、溶接後に溶接部15の表面15aが滑らかになっていない場合は、その表面15aを研磨などして加工しても良い。このとき、その加工処理にはほとんど困難は伴わず、外観を美しく仕上げることも容易である。

【0033】

また、溶接後に厚肉部上面19を研磨などして加工し、平坦な厚肉部加工上面19aを形成するようにしてもよい。

以上のようにしてリング10の溶接作業を行うことにより、金属管の挿口31に、リング10による挿口突部20が形成される。

【0034】

このようにして挿口突部20が形成されると、挿口31は、挿口突部20と挿口31先端との間に、金属管の外周表面31aによる平坦な面を有することになる。

本実施の形態のような管外周突部の形成方法で挿口突部20を形成すると、リング10は挿口31の先端から離れた位置に固定されることになって、挿口31先端の形状に影響を与えない。さらに、溶着部15の表面15aが傾斜面となっているので、従来技術では必要であった、挿口突部20の形成後に挿口31先端をテーパ状に加工する工程を行わずともよい。

【0035】

また、薄肉部12を溶接して傾斜した表面15aを有する溶接部15が形成されるだけの溶着金属しか必要としないため、溶け込み部15bは挿口31にさほど深くは溶け込まない。

【0036】

また、挿口突部20のうち、受口のロックリングと係り合うことになる、リング側面17や厚肉部上面19のリング側面17に近い側には溶接部15の影響が現れないため、リング10を用意する時点で、係り合い部となるリング側面17と厚肉部上面19(または厚肉部加工上面19a)とに所定の角を出しておくことで、挿口突部20の形成後に角を出すための加工を施さずともよいのである。ここで、管外周に突部を形成する従来の方法として、管の外周に溶着金属を溶接して溶接ビードを設けることによって管外周突部を形成するという方法があったが、この従来の方法で形成された管外周突部(溶接ビード)を挿口突部として使用するためには、受口側のロックリングとの係り合いが可能となるように、ロックリングと掛かりあうことになる面(曲面状)を加工して角を出す(矩形状にする)という作業が必要であったが、本実施の形態の方法ではこの作業が必要なくなる。

【0037】

また、図5に示すような従来技術で使用していた挿口リング50は、外周溝51の図中左右両側に本実施の形態のリング10の厚肉部11以上の幅(軸方向)の部材が必要であったが、本実施の形態で使用するリング10は、所望の離脱防止性能を発揮できる程度の幅(軸方向)の厚肉部11と、表面15aの傾斜した溶接部15を形成できる程度の幅(軸方向)の薄肉部12のみで構成できるので、従来技術に比べて少ない材料コストでリング10を用意することができる。さらに、同様の理由から、このリング10は従来の挿口リング50に比べて軸方向の幅を小さくすることができるので、リング10を小さな圧入力で挿口31に装着することができる。

【0038】

また同様に、本実施の形態のような管外周突部の形成方法に使用するリング10は、薄肉部12より管先端側(図1(c)中右側)には部材が必要なく、厚肉部17の上面がそのまま挿口突部20の上面となるため、図1(c)に示す挿口突部20上面の軸方法の幅L2は、図5(c)に示す従来技術における挿口突部33上面の幅L0より小さくすることができる。

【0039】

また、溶接時に溶着金属を盛り上げる必要がないので、従来技術においては図5に示す外周溝51を埋めるために使用しなければならなかった分の溶着金属を、本実施の形態では、溶け込み部15bの溶け込み幅dをより広くするために使用することができるので、溶け込み幅dを、従来技術における溶け込み部53bの溶け込み幅d0に比べて大きくすることができる。したがって、溶接時に同量程度の溶接ワイヤを使用したとしても(つまり、同程度の溶接コストで)、挿口突部20の管体に対する一体化の度合い、すなわち強度をより高めることができる。

【0040】

なお、本発明の実施の形態の別例として、図2(c)に断面図を示すように、厚肉部11に厚肉部上面19から傾斜して薄肉部12の上面12aの方向へ向かう厚肉部テーパ面11aを設けた形状のリング101を用いてもよい。

【0041】

図2(c)に示す断面形状のリング101を使用すると、厚肉部上面19を加工して図1(d)に示すように厚肉部加工上面19aを形成する場合に、厚肉部上面19の面積が、図2(a)のリング10に比べて厚肉部テーパ面11aの領域の分だけ小さくなっているので、研磨される部分21bの大きさが、図1(a)〜図1(c)のリング10の場合の研磨される部分の大きさ21aに比べて小さくなり、加工量を減らすことができる。また、溶接部15の表面15aを研磨などして滑らかにする場合、溶接部15の表面15aを元々テーパ面である厚肉部テーパ面11aと連続したテーパ面となるように加工することで、図2(a)のリング10の場合と比べて加工量を減らすことができる。

【0042】

なお、本発明の実施の形態のさらなる別例として、図2(d)に断面図を示すように、厚肉部11の上面を薄肉部12の上面12aの方向へ向かう厚肉部テーパ面11aのみとした形状のリング102を用いてもよい。

【0043】

図2(d)に示す断面形状のリング102を使用すると、厚肉部上面を加工して図1(e)に示すように厚肉部加工上面19aを形成する場合に、研磨される部分21cは、リング側面17と厚肉部加工上面19aとの間に所定の角を出すために必要な最小限の分量だけで済むようになり、図2(a)のリング10を使用した場合と比べて、加工量を減らすことができる。また、溶接部15の表面15aを研磨などして滑らかにする場合、溶接部15の表面15aを元々テーパ面である厚肉部テーパ面11aと連続したテーパ面となるように加工することで、図2(a)のリング10の場合と比べて加工量を減らすことができる。

【0044】

[管外周突部を有する金属管]

本実施の形態のように挿口突部20が形成された金属管の挿口31を他の管の受口42に挿し込む際の様子を図3に示す。

【0045】

本実施の形態のようにして形成された管外周突部を挿口突部20として有する金属管を受口42に挿し込む際には、まず、図3(a)から図3(b)にかけて示すように、シール材のゴム輪45が挿口31先端に乗り上げ、ゴム輪45が圧縮される。このとき、挿口突部20は挿口31の先端から距離を空けた部分に形成されているため、この時点ではゴム輪45は、挿口31先端でゴム輪45が当接する面35から挿口31の外周表面31aまでの範囲h1の分だけしか圧縮されない。したがって、この時点では挿口31に伝わるゴム輪45の反発力は、h1の高さだけ圧縮される分程度のものでしかなく、挿入に対してさほど大きな抵抗とはならない。

【0046】

そして、h1だけ圧縮された状態のゴム輪45内を、挿口31先端が挿口突部20までの距離L1だけ通過した後、図3(c)に示すように、挿口突部20にゴム輪45が乗り上げるわけであるが、このときにはゴム輪45はさらに挿口突部の高さh2だけ圧縮される。しかし、ゴム輪45がh1+h2だけ圧縮される期間は、挿口突部20がゴム輪45内を挿口突部20上面の幅L2だけ通過するまでの期間のみであり、先述のように、この挿口突部20上面の幅L2は従来技術に比べ小さく(L2<L0)することができる。

【0047】

このように、h1+h2だけ圧縮する力を一度にかける必要がなく、また大きく圧縮された状態で挿入しなければならない期間が短いため、本実施の形態のように挿口突部20が形成された金属管では、管同士の接合が容易に行えることとなる。

【0048】

また、図3(d)に示すように管同士が接合された状態において、これらの管同士を離脱させるような力が働いたときには、受口42からの挿口31の抜出力により、挿口突部20がロックリング46に掛かり、挿口突部20は、ロックリング46からの反力を、図1(c)に示す溶接部15の溶け込み部15bに作用するせん断力として受けることになる。ここで、図1(c)に示す本発明の金属管における溶け込み部15bの幅dは、図5に示す従来技術の溶け込み部53bの幅d0よりも大きいので、より大きなせん断力に耐えることができる。具体的には、金属管の口径をD(mm)として、3D(kN)のせん断力、ひいては抜出力に十分耐えることができる。すなわち、本発明の管外周突部を有する金属管は、従来技術のものよりも高い離脱防止性能を備えている。

【0049】

以上のように、本発明によると、従来技術に比べて材料コストの小さなリングを使用して、小さな力でリングを管外周に装着することができ、同程度の溶接コストで強度の高い挿口突部などの管外周突部を形成することができ、さらに、従来技術では必要であった管外周突部表面を平坦にするなどの加工を行う必要がないので、コストの低下、作業時間の短縮が図れるため、管外周突部の形成における生産性をより高めることができる。

【0050】

また、本発明の管外周突部を有する金属管は、小さな挿入力で管同士の接合が行えるため、容易に敷設を行うことができ、さらに高い離脱防止性能を備えている。

【符号の説明】

【0051】

10 リング

11 厚肉部

12 薄肉部

15 溶接部

20 挿口突部

31 挿口

33 挿口突部

42 受口

【特許請求の範囲】

【請求項1】

金属管の外周に突部を形成する施工を行うにおいて、

軸方向の一端側に厚肉部を有し、軸方向の他端側に薄肉部が形成されたリングを、金属管の挿口先端から距離を空けた位置の外周に、薄肉部を前記金属管の挿口先端側に配置した状態で装着し、

前記薄肉部に溶接を行うことにより、前記薄肉部と溶接金属とが溶融した溶接部を、前記厚肉部上面から前記金属管の挿口先端に向けて傾斜して金属管の外周表面に至る形状に形成し、前記リングを金属管に固定することで外周突部を形成すること

を特徴とする管外周突部の形成方法。

【請求項2】

挿口先端から距離を空けた位置の外周に突部を有する金属管であって、

前記突部は厚肉部と薄肉部とを有するリングが前記金属管の外周に装着され、前記リングが前記金属管に溶接されることにより形成されており、

前記薄肉部と溶接金属とが溶融した上で固化した部分が、前記厚肉部上面から前記金属管の挿口先端に向けて傾斜をなしてかつ金属管の先端から距離を空けた位置の外周表面に至っており、

前記突部と挿口先端との間に金属管の外周表面を有すること

を特徴とする、管外周突部を有する金属管。

【請求項1】

金属管の外周に突部を形成する施工を行うにおいて、

軸方向の一端側に厚肉部を有し、軸方向の他端側に薄肉部が形成されたリングを、金属管の挿口先端から距離を空けた位置の外周に、薄肉部を前記金属管の挿口先端側に配置した状態で装着し、

前記薄肉部に溶接を行うことにより、前記薄肉部と溶接金属とが溶融した溶接部を、前記厚肉部上面から前記金属管の挿口先端に向けて傾斜して金属管の外周表面に至る形状に形成し、前記リングを金属管に固定することで外周突部を形成すること

を特徴とする管外周突部の形成方法。

【請求項2】

挿口先端から距離を空けた位置の外周に突部を有する金属管であって、

前記突部は厚肉部と薄肉部とを有するリングが前記金属管の外周に装着され、前記リングが前記金属管に溶接されることにより形成されており、

前記薄肉部と溶接金属とが溶融した上で固化した部分が、前記厚肉部上面から前記金属管の挿口先端に向けて傾斜をなしてかつ金属管の先端から距離を空けた位置の外周表面に至っており、

前記突部と挿口先端との間に金属管の外周表面を有すること

を特徴とする、管外周突部を有する金属管。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−253488(P2010−253488A)

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願番号】特願2009−103493(P2009−103493)

【出願日】平成21年4月22日(2009.4.22)

【出願人】(000001052)株式会社クボタ (4,415)

【Fターム(参考)】

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願日】平成21年4月22日(2009.4.22)

【出願人】(000001052)株式会社クボタ (4,415)

【Fターム(参考)】

[ Back to top ]