Fターム[4E081BA31]の内容

突合せ溶接及び特定物品の溶接 (6,374) | 溶接対象物(突合せ溶接) (827) | 形状、組み合せ (473) | 管との組み合せ (168) | 管と艤装品 (22)

Fターム[4E081BA31]に分類される特許

1 - 20 / 22

薄肉部材と取付部材との溶接構造

【課題】薄肉部材に薄肉部材よりも熱容量の大きな取付部材のフランジ部を重ねてアーク溶接しても、溶け落ちを防止できる溶接構造を得る。

【解決手段】薄肉部材1に薄肉部材1よりも熱容量の大きな取付部材2のフランジ部6を重ね合わせてアーク溶接により薄肉部材1とフランジ部6の外縁とを隅肉溶接する。その際、フランジ部6の外縁の厚さを薄肉部材1の肉厚に応じて薄くした。また、フランジ部6の外縁の厚さTを薄肉部材の肉厚tの0.5倍から2.0倍の間とした。更に、フランジ部6の外縁に沿って段部6bを形成してフランジ部6の外縁端側に薄肉部6aを設けフランジ部6の外縁の厚さを薄くした。

(もっと読む)

作業検査方法と作業装置

【課題】製品における多数の対象部分をロボットと人とで検査する場合に、ロボットによる作業と人による検査を、効率よく行え、かつ、異常が生じた場合に、行われた作業が無駄になる対象部分の数を抑えるようにする。

【解決手段】ステップS1において、ロボットは、製品における多数の対象部分に対して順番に作業を行う。ステップS1が進行している時に、ステップS2において、ステップS1でロボットによる作業が行われた各対象部分を、人が検査する。ステップS3において、ステップS1で作業が行われた対象部分の数が、ステップS2で検査された対象部分の数よりも、第1の設定数だけ多くなったら、ステップS1の作業を停止する。

(もっと読む)

冷間成形角形鋼管の溶接方法と溶接継手、およびその溶接継手を有する鋼管柱

【課題】冷間成形角形鋼管の管端にダイアフラムや他の冷間成形角形鋼管を溶接するにあたって、角部表層の熱影響部の軟化を抑制して歪みの集中を防止し、耐震安全性の高い建築構造物の支柱を得るための溶接方法および溶接継手を提供する。

【解決手段】強度が550〜670MPa、表層部の平均のビッカース硬さが225以下、表層部と板厚中央部の平均のビッカース硬さの差が60以下の鋼板を冷間加工して得た冷間成形角形鋼管1の管端に開先を形成し、冷間成形角形鋼管の管端にダイアフラム2または他の冷間成形角形鋼管を、溶接入熱30kJ/cm以下かつパス間温度250℃以下で多層溶接する。ここで、表層部とは鋼板の表裏面から板厚方向に1〜5mmの領域を、また、板厚中央部とは板厚中心±2mmの領域を指す。

(もっと読む)

接合方法

【課題】本発明は、一対の金属部材同士の突合部を容易に接合するとともに、接合部の強度や、気密性及び水密性を高めることが可能な接合方法を提供することを課題とする。

【解決手段】一方の金属部材1aの側面と他方の金属部材1bの端面を突き合わせてなる突合部J10の接合方法であって、突合部J10に対して金属部材1a,1b同士の外面側から摩擦攪拌を行う摩擦攪拌工程を行って外面側に塑性化領域W10を形成した後、突合部J10に対して金属部材1a,1b同士の入隅部IからTIG溶接又はMIG溶接による肉盛溶接を行って、突合部J10に沿って溶接金属T3を形成する溶接工程を含むことを特徴とする。

(もっと読む)

溶接方法及び溶接装置

【課題】本発明は、溶接の終始端部ができるだけ少なくなるよう、少ない分割数で管台を原子炉容器の傾斜面に取り付ける溶接方法を提供することを目的とする。

【解決手段】水平方向に対して傾斜した傾斜面6を備えた容器の該傾斜面6に設けられた鉛直方向に貫通する貫通孔と、該貫通孔に挿入された管状部材3と、の接合部を溶接する溶接方法であって、先端が一方向に傾斜し、且つ、先端の突先部5が周上にある電極4を備える溶接トーチ2を、突先部5を含む母線が傾斜面側に向くよう鉛直配置し、突先部5を含む母線が傾斜面側に向いた状態を維持しながら、管状部材3の円周に沿って傾斜上側から傾斜下側に向けて溶接ビードを形成する溶接方法。

(もっと読む)

排気集合管の溶接構造

【課題】溶接部の応力集中を緩和し、疲労強度を低コストで向上させることのできる排気集合管の溶接構造を提供する。

【解決手段】エンジンの複数の排気口に対して取り付けられる取付フランジ2に溶接される排気集合管4の溶接構造において、最も外側の枝管4aの取付フランジ2に対する溶接部6は、プレ溶接部6aと増し溶接部6bとから形成されている。増し溶接部6bは、しごき成形により形成された溝部2eを埋めるとともに、プレ溶接部6aの下方の止端部6cを覆うように形成される。この増し溶接部6bは、垂直方向境界線8aよりも外側であり、且つ水平方向境界線10より下側の領域にのみ形成されている。排気集合管4の集合部は水平方向境界線10よりも下側に配置されている。

(もっと読む)

溶接構造

【課題】薄肉部材に薄肉部材よりも熱容量の大きな取付部材を重ねてアーク溶接しても、溶け落ちを防止できる溶接構造を得る。

【解決手段】薄肉部材1に薄肉部材1よりも熱容量の大きな取付部材2を重ね合わせてアーク溶接する。その際、薄肉部材1と取付部材2との間に、重ね合わせの面積よりも大きな板状部材4を介装すると共に、板状部材4には溶接の開始点と終了点とを板状部材4上に残して溶接箇所に応じたスリット10,12を形成する。そして、取付部材2と板状部材4とを溶接すると共に、同時にスリット10,12を介して薄肉部材1と板状部材4とを溶接する。スリット10,12は薄肉部材1と取付部材2との溶接箇所に沿って形成した。

(もっと読む)

金属製可撓管の製造方法

【課題】ブレードを容易に形付け、切断及び溶接して金属製可撓管を製造することのできる方法の提供。

【解決手段】ベローズ4の外周側にブレード5を配置する。係止リング6をベローズ4及びブレード5間に介在させる。係止リング6をベローズ4の端部の谷部3aに係止する。押えリング7をブレード5の端部の外周側に配置する。ブレード5の端部を係止リング6よりも中心軸方向で外側に突出する長さに設定する。押えリング7を支持具11で支持する。ベローズ4の端部を押圧具12で中心軸方向に押圧して、ベローズ4の端部を押し潰す。これと同時に、ブレード5の端部を係止リング6の外面形状に沿わせるよう形付けする。ベローズ4の端部を押圧したまま、ブレード5の端部を溶断して余剰部分を除去する。これと同時に、ブレード5を係止リング6及び押えリング7に溶接する。

(もっと読む)

筒状鋼材端部接合金具及びその接合構造

【課題】筒状鋼材の端部に接合金具の固定継合板を嵌入し、筒状鋼材の内周面と固定継合板の外周廻り外面との間の隅肉溶接により固定することになり、筒状鋼材の内周面形状に略合致する形状に形成され、突出継合板に筒状鋼材の端部内方位置への嵌入を許容する嵌入面及び筒状鋼材の端面に当接して嵌入位置を定める位置決め面からなる切欠段部が形成されているから、接合作業の効率化を図ることができる。

【解決手段】筒状鋼材Wの端部に溶接固定される固定継合板1及び固定継合板の外方板面に直交状に突出形成されて接合部材Sに接合される突出継合板2からなり、固定継合板は筒状鋼材の内周面形状に略合致する形状に形成され、突出継合板に筒状鋼材の端部内方位置への嵌入を許容する嵌入面3a及び筒状鋼材の端面に当接して嵌入位置を定める位置決め面3bからなる切欠段部3が形成されている。

(もっと読む)

点検孔のプラグ構造

【課題】スリット部が形成されることのなく長寿命化を可能にしたな点検孔のプラグ構造を提供する。

【解決手段】配管1に穿設された点検孔2に挿入し、全周のすみ肉溶接により配管1に固定して点検孔2を封止する点検孔2のプラグ構造において、プラグ10は、プラグ本体11と、点検孔2に挿入されるプラグ本体11より小径の挿入部12と、プラグ本体11から挿入部12に縮径する段差部13とを備え、段差面14を形成して縮径する配管軸方向の段差領域と、傾斜面15を形成して縮径する配管周方向の傾斜領域とが、段差部13の円周方向へ交互に設けられていることを特徴とする。

(もっと読む)

鋼管矢板用ガスシールドアーク溶接装置

【課題】鋼管矢板の本管と連結継手とのガスシールドアーク溶接装置において、トーチ周りのスペースが狭くても健全な溶接部が得られると共に本管長手方向に変形が生じない鋼管矢板を高能率に溶接することができる鋼管矢板用ガスシールドアーク溶接装置を提供する。

【解決手段】鋼管矢板の本管と連結継手とを溶接するガスシールドアーク溶接装置であって、複数の走行台車のそれぞれに設置した1対の2電極溶接トーチを備え、先行電極の前方および後行電極の後方に、シールドガスの噴出し口が扁平形状のシールドガスノズルを有することを特徴とする鋼管矢板用ガスシールドアーク溶接装置。

(もっと読む)

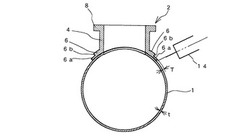

円筒体と波形放熱板との溶接方法及び装置

【課題】円筒体と波形放熱板との突き合わせ部の溶接を、円筒体と放熱板の山部との突き合わせ部で溶接金属の余盛量を不足させることなく良好に行うことができる溶接方法を提供する。

【解決手段】円筒体2A,2Bと波形放熱板1の山部mとの突き合わせ部を増入熱区間αとして、この増入熱区間を溶接する際に溶接トーチ6A,6Bを被溶接物4の回転方向に変位させることにより溶接トーチと被溶接物との間の相対移動速度を遅くして増入熱区間αでの溶接金属の余盛量を確保し、上記増入熱区間以外の区間を減熱区間βとして、この減熱区間では、溶接トーチを被溶接物の回転方向と逆方向に変位させることにより溶接トーチと被溶接物との間の相対移動速度を速くして、溶接入熱が過多になるのを防ぎ、波形放熱板の山部と円筒体との突き合わせ部の溶接を良好に行わせる。

(もっと読む)

円筒体と波形放熱板との溶接方法及び装置

【課題】円筒体と波形放熱板との突き合わせ部の溶接を、円筒体と放熱板の山部との突き合わせ部で溶接金属の余盛量を不足させることなく良好に行うことができる溶接方法を提供する。

【解決手段】円筒体2A,2Bと波形放熱板1の山部mとの突き合わせ部を増入熱区間αとして、この増入熱区間を溶接する際に溶接トーチ6A,6Bを被溶接物4の回転方向に変位させることにより溶接トーチと被溶接物との間の相対移動速度を遅くして増入熱区間αでの溶接金属の余盛量を確保し、上記増入熱区間以外の区間を減熱区間βとして、この減熱区間では、溶接トーチを被溶接物の回転方向と逆方向に変位させることにより溶接トーチと被溶接物との間の相対移動速度を速くして、溶接入熱が過多になるのを防ぎ、波形放熱板の山部と円筒体との突き合わせ部の溶接を良好に行わせる。

(もっと読む)

管台溶接方法、管台部補修方法および管台溶接構造

【課題】自動溶接で施工するのが可能で、効率よく、かつ、高照射線量下での作業を実施できる管台溶接方法を提供する。

【解決手段】容器の内表面19を、少なくともJ開先27を含む範囲に略円筒形状に掘設し肉盛開先部21を形成する肉盛開先加工工程と、肉盛開先部21の外側面29の延長部を形成する内側端面37を有するプラグ本体部33および内側端面37から突出し、肉盛開先部21と略同一軸線中心を有する突起部35を有するプラグ31を、内側端面37と肉盛開先部21の外側面29とが略一致するように管台孔13に挿着し、肉盛開先部21に肉盛溶接によって肉盛溶接部を形成する肉盛溶接工程と、肉盛溶接部にJ開先27を形成する容器側溶接開先部形成工程と、管台を挿入してJ開先27部を完成し、溶接する管台取付工程と、を備えている管台溶接方法である。

(もっと読む)

管外周突部の形成方法及び管外周突部を有する金属管

【課題】少ない作業手順で管の外周突部を形成することができて、また薄肉管に対しても貫通孔を開けることなく安定して製造を行うことのできる、生産性の高い金属管の外周突部の形成方法及び挿入力が低く管接合が容易な管外周突部を有する金属管を提供することを目的とする。

【解決手段】軸方向の一端側に厚肉部11を有し、軸方向の他端側に薄肉部12が形成されたリング10を、金属管の先端から距離を空けた位置の外周に装着し、前記薄肉部12に溶接を行うことにより、前記薄肉部12と前記金属管とが融解した溶接部15を前記厚肉部11上面19から傾斜してかつ金属管の挿口先端から距離を空けた位置の外周表面31aに至る形状に形成する。

(もっと読む)

アーク溶接方法及びアーク溶接装置

【課題】ブラケット等を含む一般の溶接部材を、被溶接部材に溶接する場合の熱的影響を減少し、被溶接部材の過熱による変形を防止する。

【解決手段】アーク溶接装置1は、溶接ヘッド6に保持されたブラケット2をパイプ3にアーク溶接によって溶接する。ブラケット2に中空の筒状体5が設けられ、筒状体5は、ブラケット2から開放先端10に向けて直径が増す中空の円錐形状に形成される。溶接ヘッド6に保持されたブラケット2の筒状体5の開放先端10が、パイプ3に接触した状態から引上げられて、筒状体5の先端とパイプ3との間にアークを生成されて溶融され、筒状体先端10がパイプ3に押付けられてブラケット2がパイプ3に溶接される。

(もっと読む)

鋼管矢板の2電極ガスシールドアーク溶接方法

【課題】 鋼管矢板の本管と各種連結継手用鋼の2電極ガスシールドアーク溶接方法において、目標とする溶接金属のビード幅、ビード厚およびすみ肉溶接金属の脚長が得られる健全な溶接部を安易に高能率に溶接することができる鋼管矢板の2電極ガスシールドアーク溶接方法を提供する。

【解決手段】 鋼管矢板の本管とP−P形またはP−T形連結継手用の鋼管とを溶接する2電極ガスシールドアーク溶接方法において、本管と鋼管のフレア継手部に鋼粒または鉄粉をフレア開先幅10〜12mmの高さまで充填し、電極トーチを鋼管方向に先行電極:0〜25°、後行電極:0〜10°傾斜させ、電極間距離を先行電極および後行電極のワイヤ間で15〜40mm、ワイヤ径1.6mmで溶接電流を先行電極:490〜580A、後行電極:460〜560Aとし、ワイヤ狙い位置をフレア開先のほぼ中央にして溶接速度を1m/min以上で溶接することを特徴とする。

(もっと読む)

差込溶接式管継手の溶接法

【課題】 溶接入熱の多少のバラツキがあっても、十分な溶込みが得られる差込溶接式管継手の溶接法を提供する。

【解決手段】 差込溶接式管継手のすみ肉溶接予定部位150に、母材(ソケット110または配管120)、または溶接材料と略同材質からなる断面形状が二等辺三角形の小リング130を介挿し、小リングの縦辺131とソケットの差込口111の端面112とを当接させ、第1パス(初層)において小リング130と配管の管外面121部とを溶融・溶接を行なうと共に、ソケットの端面112部とを同時に溶融・溶接する。

(もっと読む)

補鋼材付き鋼管の製造方法

【課題】所望の剛性および精度が得られ、また、製造コストも比較的に抑えることができる補鋼材付き鋼管の製造方法を提供する。

【解決手段】この補鋼材付き鋼管の製造方法は、平板を円環状に切り出してウエブ部3を形成し(ウエブ部形成工程)、また、長尺の板材を円筒状に曲げてフランジ部4を形成する(フランジ部形成工程)。そして、ウエブ部3の内周端にフランジ部4の外周面を溶接して横断面がT字状の補鋼材2を組み立て(補鋼材組立工程)、その補鋼材2を鋼管1内の所定の位置に挿入し、そのウエブ部3の外周端を鋼管1の内周面1aに溶接する(補鋼材装着工程)。

(もっと読む)

自動溶接装置

【課題】杭頭定着筋(ひげ筋)方式の溶接においては、例え熟練した溶接作業者であっても劣悪な作業環境下において極めて複雑な作業を長時間に亘って溶接の質を落とすことなく行うことは困難であることを解消する。

【解決手段】本発明の自動溶接装置1は、鉄筋Iを把持して鋼管杭Pに装着するための固定部2(固定手段)と、溶接トーチTを溶接すべき箇所に対して位置調整可能に支持する支持部4(支持手段)と、溶接トーチTを振幅させる振幅部5(振幅手段)と、昇降させる昇降部3(昇降手段)と、この昇降部3と振幅部5を連動制御する制御部6(制御手段)と、を備えた。

【効果】溶接トーチを溶接すべき箇所に対して適切な位置とした状態で昇降手段及び振幅手段が連動するから溶接は確実なものとなる。また、溶接作業が、経験から全て定量化されるから、溶接後の仕上げ形状やビードの内部性状について予測が可能となる。

(もっと読む)

1 - 20 / 22

[ Back to top ]