冷間成形角形鋼管の溶接方法と溶接継手、およびその溶接継手を有する鋼管柱

【課題】冷間成形角形鋼管の管端にダイアフラムや他の冷間成形角形鋼管を溶接するにあたって、角部表層の熱影響部の軟化を抑制して歪みの集中を防止し、耐震安全性の高い建築構造物の支柱を得るための溶接方法および溶接継手を提供する。

【解決手段】強度が550〜670MPa、表層部の平均のビッカース硬さが225以下、表層部と板厚中央部の平均のビッカース硬さの差が60以下の鋼板を冷間加工して得た冷間成形角形鋼管1の管端に開先を形成し、冷間成形角形鋼管の管端にダイアフラム2または他の冷間成形角形鋼管を、溶接入熱30kJ/cm以下かつパス間温度250℃以下で多層溶接する。ここで、表層部とは鋼板の表裏面から板厚方向に1〜5mmの領域を、また、板厚中央部とは板厚中心±2mmの領域を指す。

【解決手段】強度が550〜670MPa、表層部の平均のビッカース硬さが225以下、表層部と板厚中央部の平均のビッカース硬さの差が60以下の鋼板を冷間加工して得た冷間成形角形鋼管1の管端に開先を形成し、冷間成形角形鋼管の管端にダイアフラム2または他の冷間成形角形鋼管を、溶接入熱30kJ/cm以下かつパス間温度250℃以下で多層溶接する。ここで、表層部とは鋼板の表裏面から板厚方向に1〜5mmの領域を、また、板厚中央部とは板厚中心±2mmの領域を指す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、主に建築構造物の鋼管柱として使用される冷間成形角形鋼管に、ダイアフラムや他の冷間成形角形鋼管を溶接して接合する溶接方法とそれによる溶接継手、およびその溶接継手を有する鋼管柱に関するものである。

【背景技術】

【0002】

一般に建築構造物では、鋼板に冷間加工を施して角形に成形して製造した鋼管(以下、冷間成形角形鋼管)の管端にダイアフラムや他の冷間成形角形鋼管を溶接によって接合したものを鋼管柱や梁として用いる。このような冷間成形角形鋼管の継手部において、溶接金属の強度が冷間成形角形鋼管より低い場合は、地震等で大きい荷重が建築構造物に加わることによって、鋼管柱がエネルギーを吸収する前に継手部が変形あるいは破壊されるので、建築構造物の耐震強度が低下する。

【0003】

そこで建築構造物の鋼管柱等として用いるために冷間成形角形鋼管を溶接するにあたって、溶接金属の強度が母材である鋼板よりも大きくなるように、溶接材料や溶接条件を選択して溶接を行なう。

たとえば特許文献1には、冷間成形角形鋼管にダイアフラムを溶接する際に、使用する冷間成形角形鋼管の引張強さと衝撃吸収エネルギーを規定し、さらに溶接における溶接入熱とパス間温度を規定することによって、溶接金属の強度を向上して信頼性の高い接合構造を得る技術が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003-293450号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

一方、特許文献1では、その技術が角形鋼管のみならず円形鋼管にも適用できることが記載されている。つまり特許文献1に開示された接合構造は、角形鋼管の平板部の信頼性を高めることは可能であるが、角部の信頼性は必ずしも向上しない。

冷間成形角形鋼管は、図2に示すように、冷間でプレス機5を用いて鋼板4に曲げ加工を施して角部を形成するので、角部には加工硬化が生じる。母材の鋼板4は、その製造工程で圧延後に水冷されるので、表層の硬さ(以下,特に断りがない場合「硬さ」は「試験荷重98Nで実施するビッカース硬さ」を示す。)が鋼板内部より高くなっており、その鋼板4から冷間成形角形鋼管を製造する工程で角部の表層が鋼板内部より大きく変形するので、角部表層の硬さが一層上昇する傾向がある。

【0006】

このような冷間成形角形鋼管を建築構造物の支柱として用いる際には、冷間成形角形鋼管の管端にダイアフラムや他の冷間成形角形鋼管を溶接して接合する。その溶接継手の熱影響部では硬さが低下し、特に角部表層の硬さが大きく低下する。その結果、建築構造物の鋼管柱には、局部的に軟質な部位が生じる。

溶接金属は、既に説明した通り、その硬さが母材である鋼板よりも高くなるように溶接を行なうので、地震が発生したときには、この熱影響部の軟質な部位に歪みが集中して変形や破断の原因となる。そのため、冷間成形角形鋼管の溶接継手の熱影響部の軟化、とりわけ角部表層の熱影響部の軟化を抑制する技術が求められている。

【0007】

本発明は、冷間成形角形鋼管の管端にダイアフラムや他の冷間成形角形鋼管を溶接するにあたって、角部表層の熱影響部の軟化を抑制することによって歪みの集中を防止し、耐震安全性の高い建築構造物の鋼管柱を得るための溶接方法と溶接継手、およびその溶接継手を有する鋼管柱を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、強度が550〜670MPa、表層部の平均のビッカース硬さが225以下、表層部と板厚中央部の平均のビッカース硬さの差が60以下の鋼板を冷間加工して得た冷間成形角形鋼管の管端に開先を形成し、冷間成形角形鋼管の管端にダイアフラムまたは他の冷間成形角形鋼管を、溶接入熱30kJ/cm以下かつパス間温度250℃以下で多層溶接する冷間成形角形鋼管の溶接方法である。

【0009】

また本発明は、強度が550〜670MPa、表層部の平均のビッカース硬さが225以下、表層部と板厚中央部の平均のビッカース硬さの差が60以下の鋼板を冷間加工して得た冷間成形角形鋼管の管端にダイアフラムまたは他の冷間成形角形鋼管を多層溶接した溶接継手の角部における溶接熱影響部の表層部の平均のビッカース硬さAHAZと、冷間成形角形鋼管の角部における表層部の平均のビッカース硬さAMATとが、

100×(AMAT−AHAZ)/AMAT≦35%

を満足する冷間成形角形鋼管の溶接継手である。

【0010】

また本発明は、上記の溶接継手を有する鋼管柱である。

ここで、表層部とは鋼板の表裏面から板厚方向に1〜5mmの領域を、また、板厚中央部とは板厚中心±2mmの領域を指す。

また、冷間成形角形鋼管の強度は、平板部においてJISZ2201 5号または1A号または4号の試験片で測定する。

【発明の効果】

【0011】

本発明によれば、冷間成形角形鋼管の管端にダイアフラムや他の冷間成形角形鋼管を溶接するにあたって、角部表層の熱影響部の軟化を抑制して歪みの集中を防止し、耐震安全性の高い建築構造物の鋼管柱を得ることができる。

【図面の簡単な説明】

【0012】

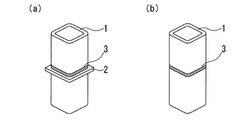

【図1】本発明を適用する建築構造物の鋼管柱の例を模式的に示す斜視図である。

【図2】鋼板のプレス成形の例を模式的に示す断面図である。

【図3】正負交番漸増載荷方式の曲げ試験の例を示す側面図である。

【発明を実施するための形態】

【0013】

図1は、本発明を適用する建築構造物の鋼管柱の例を模式的に示す斜視図であり、(a)は冷間成形角形鋼管の管端にダイアフラムを溶接した例、(b)は冷間成形角形鋼管の管端に他の冷間成形角形鋼管を溶接した例である。

まず冷間成形角形鋼管の母材となる鋼板について説明する。

鋼板の好ましい成分は以下の通りである。なお、以下では、特に断らない限り、質量%は単に%と記す。

【0014】

C:0.05〜0.16%

Cは、鋼の強度を増加させ、構造用鋼材として必要な強度を確保するのに有用な元素である。さらにCは、硬質相の体積率を増加させ、降伏比を低下させる作用を有する。このような効果を得るためには0.05%以上の含有を必要とする。一方、0.16%を超える含有は、溶接性と靭性を顕著に低下させる。加えて、鋼板の硬さが上昇し、さらに冷間成形角形鋼管の角部表層の硬さが一層上昇する。そして、溶接によって角部表層の熱影響部が大幅に軟化するので、地震の際に歪みが集中し易くなる。このため、Cは0.05〜0.16%の範囲に限定した。なお、好ましくは0.06〜0.15%である。

【0015】

Si:0.05〜0.45%

Siは、脱酸剤として作用するとともに、鋼中に固溶し鋼材の強度を増加させる。このような効果を得るためには0.05%以上の含有を必要とする。一方、0.45%を超える含有は、母材の靱性を低下させるとともに、溶接熱影響部(HAZ)靱性を顕著に低下させる。このため、Siは0.05〜0.45%の範囲に限定した。なお、好ましくは、0.05〜0.35%である。

【0016】

Mn:1.2〜1.8%

Mnは、固溶して鋼の強度を増加させる作用を有する元素で安価であり、高価な他の合金元素の含有を最小限に抑えた角形鋼管を用いる本発明では、所望の高強度(引張強さ:550MPa以上)を確保するために、1.2%以上の含有を必要とする。一方、1.8%を超える含有は、母材の靱性およびHAZ靱性を著しく低下させる。このため、Mnは1.2〜1.8%の範囲に限定した。なお、好ましくは1.2〜1.6%である。

【0017】

P:0.020%以下

Pは、鋼の強度を増加させる作用を有する元素であるが、靱性、とくに溶接部の靱性を低下させる元素であり、本発明で用いる角形鋼管ではできるだけ低減することが望ましいが、過度の低減は、精錬コストを高騰させ経済的に不利となるため、0.005%程度以上とすることが好ましい。一方、0.020%を超えて含有すると、上記した悪影響が顕著となるため、Pは0.020%以下に限定した。なお、好ましくは0.015%以下である。

【0018】

S:0.005%以下

Sは、鋼中ではMnS等の硫化物系介在物として存在し、母材および溶接部の靱性を劣化させるとともに、鋳片中央偏析部などに多量に偏在して鋳片等における欠陥を発生しやすくする。このような傾向は0.005%を超える含有で顕著となる。このため、Sは0.005%以下に限定した。好ましくは0.003%以下である。なお、過度のS低減は、精錬コストを高騰させ、経済的に不利となるため、Sは0.001%程度以上とすることが望ましい。

【0019】

Al:0.05%以下

Alは、脱酸剤として作用する元素であり、高張力鋼の溶鋼脱酸プロセスにおいては、脱酸剤として、もっとも汎用的に使われる。このような効果を得るためには、0.01%以上含有することが望ましいが、0.05%を超える含有は、母材の靱性が低下するとともに、溶接時に溶接金属に混入して溶接金属部靱性を低下させる。このため,Alは0.05%以下に限定した。なお、好ましくは0.010〜0.045%である。

【0020】

Nb:0.005〜0.025%

Nbは、焼入性を高めるとともに、制御圧延の効果を高めミクロ組織を微細化する作用を介して、母材強度を増加させる元素であり、高強度化のために有用な元素である。このような効果を得るためには、0.005%以上含有することが必要となる。一方、0.025%を超える含有は、母材やHAZの靭性を低下させる。このため、Nbは0.005〜0.025%の範囲に限定した。なお、好ましくは0.007〜0.020%である。

【0021】

N:0.0040%以下

Nは、鋼中に固溶している場合には、冷間加工後に歪時効を起こし靭性を劣化させるため、本発明で用いる角形鋼管ではできるだけ低減することが望ましい。0.0040%を超えて含有すると、靭性の劣化が著しくなる。このため、Nは0.0040%以下に限定した。

Ti:0.005〜0.020%

Tiは、Nとの親和力が強い元素であり、凝固時にTiNとして析出し、鋼中の固溶Nを減少させ、冷間加工後のNの歪時効による靭性劣化を低減する作用を有する。また、Tiは、HAZの組織改善を介して、HAZ靭性の向上にも寄与する。このような効果を得るためには、0.005%以上の含有を必要とする。一方、0.020%を超えて含有すると、TiN粒子が粗大化し、上記した効果が期待できなくなる。このため、Tiは0.005〜0.020%の範囲に限定した。なお、好ましくは0.007〜0.015%である。

【0022】

Ti/N:2.5以上

Tiは、固溶NをTiNとして固定することから、N含有量に見合う量を含有させる。このため、Ti含有量とN含有量との比、Ti/Nが2.5以上を満足するように、Ti含有量を調整する。Ti/Nが2.5未満では、N含有量に比べてTi含有量が少なすぎ、多くのNが固溶Nとして残存して、HAZ靭性が低下、溶接部からの脆性破壊発生により部材変形性能が低下する場合がある。このため、Ti/Nを2.5以上に限定した。なお好ましくは、3.0〜5.0の範囲である。

【0023】

上記した成分が基本の成分であるが、基本の組成に加えてさらに、選択元素として、Cu:0.05〜0.30%、Ni:0.05〜0.30%、Cr:0.05〜0.50%、Mo:0.04〜0.40%、V:0.01〜0.06%のうちから選ばれた1種または2種以上、および/または、Ca:0.0005〜0.0050%、REM:0.0010〜0.0050%、Mg:0.0010〜0.0050%のうちから選ばれた1種または2種以上を含有できる。

【0024】

Cu:0.05〜0.30%、Ni:0.05〜0.30%、Cr:0.05〜0.50%、Mo:0.04〜0.40%、V:0.01〜0.06%のうちから選ばれた1種または2種以上

Cu、Ni、Cr、Mo、Vはいずれも、鋼の強度を増加させる作用を有する元素であり、必要に応じて選択して含有できる。

Cuは、固溶強化や焼入性向上を介して、鋼板の強度を増加させ、厚鋼板の高強度化に寄与する。このような効果を得るためには、0.05%以上含有することが好ましいが、0.30%を超える含有は、合金コストの増加や熱間脆性による表面性状の劣化を招く。このため、含有する場合には、Cuは0.05〜0.30%の範囲に限定することが好ましい。なお、より好ましくは0.05〜0.20%である。

【0025】

Niは、靱性をほとんど劣化させることなく、鋼板の強度を増加させる元素であり、しかもHAZ靱性への悪影響も小さく、厚鋼板の高強度化に有用な元素である。このような効果を得るためには、0.05%以上含有することが好ましいが、0.30%を超える多量の含有は、Niが高価な元素であるため、合金コストの増加を招く。このため、含有する場合は、Niは0.05〜0.30%に限定することが好ましい。なお、より好ましくは0.05〜0.20%である。

【0026】

Crは、焼入性向上を介し、母材の強度を増加させる元素であり、厚鋼板の高強度化に有用な元素である。このような効果を得るためには、0.05%以上含有することが好ましいが、0.50%を超える含有は、合金コストの増加を招く。このため、含有する場合には、Crは0.05〜0.50%の範囲に限定することが好ましい。なお、より好ましくは0.05〜0.30%である。

【0027】

Moは、焼入性向上を介し、母材の強度を増加させる元素であり、厚鋼板の高強度化に有用な元素である。とくに、Moは第二相(硬質相)の硬度を高めることにより、降伏比の低下と高強度化を同時に達成する効果を有する。このような効果を得るためには、0.04%以上含有することが好ましいが、0.40%を超える含有は、母材やHAZの靭性を低下させる。このため、含有する場合には、Moは0.04〜0.40%の範囲に限定することが好ましい。なお、より好ましくは0.04〜0.20%である。

【0028】

Vは、析出強化を介して母材の強度を増加させる元素であり、厚鋼板の高強度化のために有用な元素である。このような効果を得るためには、0.01%以上含有することが好ましいが、 0.06%を超える含有は、母材やHAZの靭性を低下させる。このため、含有する場合には、Vは0.01〜0.06%の範囲に限定することが好ましい。なお、より好ましくは0.02〜0.05%である。

【0029】

Ca:0.0005〜0.0050%、REM:0.0010〜0.0050%、Mg:0.0010〜0.0050%のうちから選ばれた1種または2種以上

Ca、REM、Mgはいずれも、硫化物の形態制御を介して母材の靭性向上および延性向上に寄与する。また、微細な硫化物粒子を鋼中に分散させた場合には、フェライト変態核として作用することによってHAZ靱性の向上にも寄与する。これらの効果を得るためには、Caでは少なくとも0.0005%、REMおよびMgではそれぞれ少なくとも0.010%を含有することが好ましいが、Ca、REM、Mgをいずれも0.0050%を超えて含有すると、過剰な介在物が生成し、逆に靱性が低下する場合がある。このため、含有する場合には、Caは0.0005〜0.0050%、REMおよびMgはそれぞれ、0.0010〜0.0050%の範囲に限定することが好ましい。

【0030】

鋼板の上記した成分以外は、Feおよび不可避的不純物である。

これらの元素を含有する鋼材を熱間圧延する際に、加速冷却や熱処理を施して、所定の強度と硬さを有する鋼板を得る。

母材となる鋼板の強度が550MPa未満では、鋼板内の板厚内硬度差は大きくなりにくく、溶接による熱影響部の軟化割合も小さい。このため、熱影響部へのひずみ集中を回避するための条件が550MPa級とは異なる。

【0031】

一方、鋼板の強度が670MPaを超えると、鋼板の硬さが上昇し、さらに冷間成形角形鋼管の角部表層の硬さが大幅に上昇する。そして、溶接によって角部表層の熱影響部が著しく軟化するので、地震の際に歪みが集中して亀裂の起点となり易くなる。したがって、鋼板の強度は550〜670MPaの範囲内とする。

鋼板の表層部(すなわち鋼板の表裏面から板厚方向に1〜5mmの領域)の平均のビッカース硬さが225を超えると、冷間成形角形鋼管の角部表層の硬さが大幅に上昇するので、溶接によって角部表層の熱影響部が著しく軟化して、地震の際に歪みが集中して亀裂の起点となり易くなる。したがって、鋼板の表層部の平均のビッカース硬さは225以下とする。一方、表層部の平均のビッカース硬さが120未満では、550MPa級の建築構造物の鋼管柱として十分な強度が得られない。したがって、鋼板の表層部の平均のビッカース硬さは120〜225の範囲内が好ましい。

【0032】

鋼板の表層部の平均のビッカース硬さがこの範囲内であれば、鋼板を冷間加工して冷間成形角形鋼管を得るために角部(通常は板厚tmmに対して曲率半径3.5t程度)の曲げ加工を施しても、角部の表層部の平均のビッカース硬さを最大275に抑えることができる。

鋼板の板厚中央部の硬さは、既に説明した通り、表層部よりも低くなる。板厚中央部と表層部の平均のビッカース硬さの差が60を超えると、板厚中央部の強度が低すぎるので、地震の際に生じた亀裂が容易に伝播する。したがって、鋼板の板厚中央部と表層部の平均のビッカース硬さの差は60以下とする。鋼板の板厚中央部と表層部の平均のビッカース硬さの差がゼロであっても良い。

【0033】

このような鋼板に冷間で図2に示すような曲げ加工を施し、さらにシーム部を接合して冷間成形角形鋼管とする。

次いで、得られた冷間成形角形鋼管の管端に開先を形成し、図1に示すように、ダイアフラム2や他の冷間成形角形鋼管1を溶接して、建築構造物の鋼管柱とする。この冷間成形角形鋼管1の管端の溶接では、溶接入熱を30kJ/cm以下かつパス間温度を250℃以下とする。溶接入熱とパス間温度をこのように規定して多層溶接を行なうことによって、溶接継手3の熱影響部における角部の表層部の平均のビッカース硬さを180以上(冷間成形角形鋼管1の角部の表層部の平均のビッカース硬さは275以下)に留めることが可能となる。なおパス間温度は、多パス溶接において、次のパスが始まる前のパスの最低温度を指す。

【0034】

したがって、冷間成形角形鋼管1の角部の表層部の平均のビッカース硬さをAMATとし、溶接熱影響部の角部の表層部の平均のビッカース硬さをAHAZとすると、硬さ低下率(=100×(AMAT−AHAZ)/AMAT)の最大値は100×(275−180)/275)=35%となる。

つまり、角部の硬さ低下率100×(AMAT−AHAZ)/AMAT≦35%の範囲内であれば、角部表層の熱影響部に歪みが集中するのを防止し、耐震安全性の高い建築構造物の鋼管柱を得ることができる。

【0035】

なお、溶接入熱が30kJ/cmを超えると溶接熱影響部の軟化が大きくなり、ビッカース硬さで180以上確保するのが著しく困難になり、上述の硬さ低下率を満足することができない。また、溶接入熱が30kJ/cmを超えると、一般的に使用する冷間成形角形鋼管母材と同等または少し高い強度クラスの溶接材料で、鋼管母材と同等以上の溶接金属強度を確保することが困難になる。従って、溶接入熱は30kJ/cm以下とする。一方、溶接入熱が低すぎると溶接パス数増加に伴い作業時間が長くなる上に、溶け込み不良といった溶接欠陥を誘発する。従って、より望ましくは溶接入熱は7kJ/cm以上とする。

【0036】

また、パス間温度が250℃度を超える溶接条件では、一般的に使用する冷間成形角形鋼管母材と同等または少し高い強度クラスの溶接材料で、鋼管母材と同等以上の溶接金属強度を確保することが難しくなる。従って、パス間温度は250℃度以下とする。

以上の理由により、溶接入熱は30kJ/cm以下、かつ、パス間温度は250℃以下とすることが好ましい。溶接入熱を7kJ/cm以上30kJ/cm以下とすればより能率的である。

【実施例】

【0037】

表1に示す成分の鋼材を熱間圧延し、さらに冷間加工を行なって冷間成形角形鋼管を得た後、その管端にダイアフラムを溶接して、溶接継手の特性を調査した。その手順を説明する。

【0038】

【表1】

【0039】

表2に示す試験体No.1、5、7(比較例)の母材は、熱間圧延の後で1段階の加速冷却を施して強度を550MPa相当とし、鋼板(すなわち冷間成形角形鋼管の平板部)の表層部と板厚中央部の平均のビッカース硬さの差を大きくしたものである。その鋼板を冷間加工して得た冷間成形角形鋼管の寸法(すなわち辺長,板厚)、および平板部の表層部、板厚中央部の平均のビッカース硬さと角部の表層部の平均のビッカース硬さは表2に示す通りである。次いで、図1(a)に示すように、冷間成形角形鋼管1の管端にダイアフラム2を溶接し、その溶接継手3の熱影響部における角部の表層部の平均のビッカース硬さを測定した結果を表2に併せて示す。これを試験体No.1、5、7とする。

【0040】

試験体No.2、3(発明例)およびNo.6(比較例)の母材は、熱間圧延の後で途中冷却停止を含む第1段冷却と第2段冷却からなる2段階の加速冷却を施して強度を550MPa相当とし、鋼板の表層部と板厚中央部の平均のビッカース硬さの差を小さくしたものである。その鋼板を冷間加工して得た冷間成形角形鋼管の寸法、および平板部の表層部、板厚中央部の平均のビッカース硬さと角部の表層部の平均のビッカース硬さは表2に示す通りである。次いで、図1(a)に示すように、冷間成形角形鋼管の管端にダイアフラムを溶接し、その溶接継手の熱影響部における角部の表層部の平均のビッカース硬さを測定した結果を表2に併せて示す。これを試験体No.2、3、6とする。

【0041】

試験体No.4(発明例)の母材は、熱間圧延の後で熱処理を施して強度を550MPa相当とし、鋼板の表層部と板厚中央部の平均のビッカース硬さの差を小さくしたものである。その鋼板を冷間加工して得た冷間成形角形鋼管の寸法、および平板部の表層部、板厚中央部の平均のビッカース硬さと角部の表層部の平均のビッカース硬さは表2に示す通りである。次いで、図1(a)に示すように、冷間成形角形鋼管の管端にダイアフラムを溶接し、その溶接継手の熱影響部における角部の表層部の平均のビッカース硬さを測定した結果を表2に併せて示す。これを試験体No.4とする。

【0042】

試験体No.1〜5にダイアフラムを溶接するにあたって、いずれも溶接入熱を30kJ/cm以下とし、かつパス間温度を250℃以下とした。試験体No.6では、溶接入熱を最大35 kJ/cm以下とし、試験体No.7では、パス間温度を最大275℃とした。また、溶接材料は同じものを使用して、いずれも溶接金属の硬さが冷間成形角形鋼管の角部における表層部の平均のビッカース硬さAMATよりも高くなるようにした。

【0043】

【表2】

【0044】

表2中の発明例(試験体No.2〜4)は、鋼板(すなわち平板部)の強度、表層部の平均のビッカース硬さ、表層部と板厚中央部の平均のビッカース硬さの差、および溶接入熱とパス間温度、さらに角部における溶接熱影響部の硬さ低下率(=100×(AMAT−AHAZ)/AMAT)が本発明の範囲を満足する例である。

比較例の試験体No.1は、鋼板の表層部の平均のビッカース硬さ、および表層部と板厚中央部の平均のビッカース硬さの差が本発明の範囲を外れ、かつ角部の硬さ低下率(=100×(AMAT−AHAZ)/AMAT)が本発明の範囲を外れる例である。

【0045】

比較例の試験体No.5は、鋼板の表層部の平均のビッカース硬さ、および表層部と板厚中央部の平均のビッカース硬さの差が本発明の範囲を外れる例である。

比較例の試験体No.6は、角部の硬さ低下率が本発明の範囲を外れ、かつ溶接の入熱が本発明の範囲を外れる例である。

比較例の試験体No.7は、鋼板の表層部の平均のビッカース硬さ、および表層部と板厚中央部の平均のビッカース硬さの差が本発明の範囲を外れ、かつ角部の硬さ低下率、溶接のパス間温度が本発明の範囲を外れる例である。

【0046】

これらの試験体No.1〜7を用いて、図3に示すような正負交番漸増載荷方式の曲げ試験を行なった。つまり、試験体の断面の全塑性モーメント時の弾性部材角θpを基準として、θp、2θp、3θp、4θp・・・の変形を各1回ずつ与える正負交番漸増載荷を行なって、塑性率μを測定した。その結果を表2に示す。塑性率μは、破断に至るまでの最大部材回転角をθpを除した値であり、塑性率μが大きいほど曲げ変形に対する耐久性が優れていることを示す。

【0047】

表2に示すように、発明例の試験体No.2〜4の塑性率μは6.2〜7.6であったのに対して、比較例の試験体No.1、5〜7は5.1〜6.0であった。特に発明例のうちの試験体No.2,3は、塑性率μが7.0以上であった。

建築基準法に示される幅厚比ランクFAの冷間成形角形鋼管にて塑性率μを7以上とするのは、400MPa級鋼材,490MPa級鋼材であれば従来から可能であったが、550MPa級鋼材では困難とされていた。本発明では、550MPa級鋼材であっても、幅厚比ランクFAの冷間成形角形鋼管の塑性率μを7以上とすることが可能であることが確かめられた。

【0048】

なお、建築基準法で規定されるFAランク断面の条件は、鋼管径をB、鋼管板厚をt、原板の降伏耐力をσy、ヤング係数をE(=205000MPa)として、(B/t)×(σy/E)1/2<1.1173である。

【符号の説明】

【0049】

1 冷間成形角形鋼管

2 ダイアフラム

3 溶接継手

4 鋼板

5 プレス機

【技術分野】

【0001】

本発明は、主に建築構造物の鋼管柱として使用される冷間成形角形鋼管に、ダイアフラムや他の冷間成形角形鋼管を溶接して接合する溶接方法とそれによる溶接継手、およびその溶接継手を有する鋼管柱に関するものである。

【背景技術】

【0002】

一般に建築構造物では、鋼板に冷間加工を施して角形に成形して製造した鋼管(以下、冷間成形角形鋼管)の管端にダイアフラムや他の冷間成形角形鋼管を溶接によって接合したものを鋼管柱や梁として用いる。このような冷間成形角形鋼管の継手部において、溶接金属の強度が冷間成形角形鋼管より低い場合は、地震等で大きい荷重が建築構造物に加わることによって、鋼管柱がエネルギーを吸収する前に継手部が変形あるいは破壊されるので、建築構造物の耐震強度が低下する。

【0003】

そこで建築構造物の鋼管柱等として用いるために冷間成形角形鋼管を溶接するにあたって、溶接金属の強度が母材である鋼板よりも大きくなるように、溶接材料や溶接条件を選択して溶接を行なう。

たとえば特許文献1には、冷間成形角形鋼管にダイアフラムを溶接する際に、使用する冷間成形角形鋼管の引張強さと衝撃吸収エネルギーを規定し、さらに溶接における溶接入熱とパス間温度を規定することによって、溶接金属の強度を向上して信頼性の高い接合構造を得る技術が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003-293450号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

一方、特許文献1では、その技術が角形鋼管のみならず円形鋼管にも適用できることが記載されている。つまり特許文献1に開示された接合構造は、角形鋼管の平板部の信頼性を高めることは可能であるが、角部の信頼性は必ずしも向上しない。

冷間成形角形鋼管は、図2に示すように、冷間でプレス機5を用いて鋼板4に曲げ加工を施して角部を形成するので、角部には加工硬化が生じる。母材の鋼板4は、その製造工程で圧延後に水冷されるので、表層の硬さ(以下,特に断りがない場合「硬さ」は「試験荷重98Nで実施するビッカース硬さ」を示す。)が鋼板内部より高くなっており、その鋼板4から冷間成形角形鋼管を製造する工程で角部の表層が鋼板内部より大きく変形するので、角部表層の硬さが一層上昇する傾向がある。

【0006】

このような冷間成形角形鋼管を建築構造物の支柱として用いる際には、冷間成形角形鋼管の管端にダイアフラムや他の冷間成形角形鋼管を溶接して接合する。その溶接継手の熱影響部では硬さが低下し、特に角部表層の硬さが大きく低下する。その結果、建築構造物の鋼管柱には、局部的に軟質な部位が生じる。

溶接金属は、既に説明した通り、その硬さが母材である鋼板よりも高くなるように溶接を行なうので、地震が発生したときには、この熱影響部の軟質な部位に歪みが集中して変形や破断の原因となる。そのため、冷間成形角形鋼管の溶接継手の熱影響部の軟化、とりわけ角部表層の熱影響部の軟化を抑制する技術が求められている。

【0007】

本発明は、冷間成形角形鋼管の管端にダイアフラムや他の冷間成形角形鋼管を溶接するにあたって、角部表層の熱影響部の軟化を抑制することによって歪みの集中を防止し、耐震安全性の高い建築構造物の鋼管柱を得るための溶接方法と溶接継手、およびその溶接継手を有する鋼管柱を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、強度が550〜670MPa、表層部の平均のビッカース硬さが225以下、表層部と板厚中央部の平均のビッカース硬さの差が60以下の鋼板を冷間加工して得た冷間成形角形鋼管の管端に開先を形成し、冷間成形角形鋼管の管端にダイアフラムまたは他の冷間成形角形鋼管を、溶接入熱30kJ/cm以下かつパス間温度250℃以下で多層溶接する冷間成形角形鋼管の溶接方法である。

【0009】

また本発明は、強度が550〜670MPa、表層部の平均のビッカース硬さが225以下、表層部と板厚中央部の平均のビッカース硬さの差が60以下の鋼板を冷間加工して得た冷間成形角形鋼管の管端にダイアフラムまたは他の冷間成形角形鋼管を多層溶接した溶接継手の角部における溶接熱影響部の表層部の平均のビッカース硬さAHAZと、冷間成形角形鋼管の角部における表層部の平均のビッカース硬さAMATとが、

100×(AMAT−AHAZ)/AMAT≦35%

を満足する冷間成形角形鋼管の溶接継手である。

【0010】

また本発明は、上記の溶接継手を有する鋼管柱である。

ここで、表層部とは鋼板の表裏面から板厚方向に1〜5mmの領域を、また、板厚中央部とは板厚中心±2mmの領域を指す。

また、冷間成形角形鋼管の強度は、平板部においてJISZ2201 5号または1A号または4号の試験片で測定する。

【発明の効果】

【0011】

本発明によれば、冷間成形角形鋼管の管端にダイアフラムや他の冷間成形角形鋼管を溶接するにあたって、角部表層の熱影響部の軟化を抑制して歪みの集中を防止し、耐震安全性の高い建築構造物の鋼管柱を得ることができる。

【図面の簡単な説明】

【0012】

【図1】本発明を適用する建築構造物の鋼管柱の例を模式的に示す斜視図である。

【図2】鋼板のプレス成形の例を模式的に示す断面図である。

【図3】正負交番漸増載荷方式の曲げ試験の例を示す側面図である。

【発明を実施するための形態】

【0013】

図1は、本発明を適用する建築構造物の鋼管柱の例を模式的に示す斜視図であり、(a)は冷間成形角形鋼管の管端にダイアフラムを溶接した例、(b)は冷間成形角形鋼管の管端に他の冷間成形角形鋼管を溶接した例である。

まず冷間成形角形鋼管の母材となる鋼板について説明する。

鋼板の好ましい成分は以下の通りである。なお、以下では、特に断らない限り、質量%は単に%と記す。

【0014】

C:0.05〜0.16%

Cは、鋼の強度を増加させ、構造用鋼材として必要な強度を確保するのに有用な元素である。さらにCは、硬質相の体積率を増加させ、降伏比を低下させる作用を有する。このような効果を得るためには0.05%以上の含有を必要とする。一方、0.16%を超える含有は、溶接性と靭性を顕著に低下させる。加えて、鋼板の硬さが上昇し、さらに冷間成形角形鋼管の角部表層の硬さが一層上昇する。そして、溶接によって角部表層の熱影響部が大幅に軟化するので、地震の際に歪みが集中し易くなる。このため、Cは0.05〜0.16%の範囲に限定した。なお、好ましくは0.06〜0.15%である。

【0015】

Si:0.05〜0.45%

Siは、脱酸剤として作用するとともに、鋼中に固溶し鋼材の強度を増加させる。このような効果を得るためには0.05%以上の含有を必要とする。一方、0.45%を超える含有は、母材の靱性を低下させるとともに、溶接熱影響部(HAZ)靱性を顕著に低下させる。このため、Siは0.05〜0.45%の範囲に限定した。なお、好ましくは、0.05〜0.35%である。

【0016】

Mn:1.2〜1.8%

Mnは、固溶して鋼の強度を増加させる作用を有する元素で安価であり、高価な他の合金元素の含有を最小限に抑えた角形鋼管を用いる本発明では、所望の高強度(引張強さ:550MPa以上)を確保するために、1.2%以上の含有を必要とする。一方、1.8%を超える含有は、母材の靱性およびHAZ靱性を著しく低下させる。このため、Mnは1.2〜1.8%の範囲に限定した。なお、好ましくは1.2〜1.6%である。

【0017】

P:0.020%以下

Pは、鋼の強度を増加させる作用を有する元素であるが、靱性、とくに溶接部の靱性を低下させる元素であり、本発明で用いる角形鋼管ではできるだけ低減することが望ましいが、過度の低減は、精錬コストを高騰させ経済的に不利となるため、0.005%程度以上とすることが好ましい。一方、0.020%を超えて含有すると、上記した悪影響が顕著となるため、Pは0.020%以下に限定した。なお、好ましくは0.015%以下である。

【0018】

S:0.005%以下

Sは、鋼中ではMnS等の硫化物系介在物として存在し、母材および溶接部の靱性を劣化させるとともに、鋳片中央偏析部などに多量に偏在して鋳片等における欠陥を発生しやすくする。このような傾向は0.005%を超える含有で顕著となる。このため、Sは0.005%以下に限定した。好ましくは0.003%以下である。なお、過度のS低減は、精錬コストを高騰させ、経済的に不利となるため、Sは0.001%程度以上とすることが望ましい。

【0019】

Al:0.05%以下

Alは、脱酸剤として作用する元素であり、高張力鋼の溶鋼脱酸プロセスにおいては、脱酸剤として、もっとも汎用的に使われる。このような効果を得るためには、0.01%以上含有することが望ましいが、0.05%を超える含有は、母材の靱性が低下するとともに、溶接時に溶接金属に混入して溶接金属部靱性を低下させる。このため,Alは0.05%以下に限定した。なお、好ましくは0.010〜0.045%である。

【0020】

Nb:0.005〜0.025%

Nbは、焼入性を高めるとともに、制御圧延の効果を高めミクロ組織を微細化する作用を介して、母材強度を増加させる元素であり、高強度化のために有用な元素である。このような効果を得るためには、0.005%以上含有することが必要となる。一方、0.025%を超える含有は、母材やHAZの靭性を低下させる。このため、Nbは0.005〜0.025%の範囲に限定した。なお、好ましくは0.007〜0.020%である。

【0021】

N:0.0040%以下

Nは、鋼中に固溶している場合には、冷間加工後に歪時効を起こし靭性を劣化させるため、本発明で用いる角形鋼管ではできるだけ低減することが望ましい。0.0040%を超えて含有すると、靭性の劣化が著しくなる。このため、Nは0.0040%以下に限定した。

Ti:0.005〜0.020%

Tiは、Nとの親和力が強い元素であり、凝固時にTiNとして析出し、鋼中の固溶Nを減少させ、冷間加工後のNの歪時効による靭性劣化を低減する作用を有する。また、Tiは、HAZの組織改善を介して、HAZ靭性の向上にも寄与する。このような効果を得るためには、0.005%以上の含有を必要とする。一方、0.020%を超えて含有すると、TiN粒子が粗大化し、上記した効果が期待できなくなる。このため、Tiは0.005〜0.020%の範囲に限定した。なお、好ましくは0.007〜0.015%である。

【0022】

Ti/N:2.5以上

Tiは、固溶NをTiNとして固定することから、N含有量に見合う量を含有させる。このため、Ti含有量とN含有量との比、Ti/Nが2.5以上を満足するように、Ti含有量を調整する。Ti/Nが2.5未満では、N含有量に比べてTi含有量が少なすぎ、多くのNが固溶Nとして残存して、HAZ靭性が低下、溶接部からの脆性破壊発生により部材変形性能が低下する場合がある。このため、Ti/Nを2.5以上に限定した。なお好ましくは、3.0〜5.0の範囲である。

【0023】

上記した成分が基本の成分であるが、基本の組成に加えてさらに、選択元素として、Cu:0.05〜0.30%、Ni:0.05〜0.30%、Cr:0.05〜0.50%、Mo:0.04〜0.40%、V:0.01〜0.06%のうちから選ばれた1種または2種以上、および/または、Ca:0.0005〜0.0050%、REM:0.0010〜0.0050%、Mg:0.0010〜0.0050%のうちから選ばれた1種または2種以上を含有できる。

【0024】

Cu:0.05〜0.30%、Ni:0.05〜0.30%、Cr:0.05〜0.50%、Mo:0.04〜0.40%、V:0.01〜0.06%のうちから選ばれた1種または2種以上

Cu、Ni、Cr、Mo、Vはいずれも、鋼の強度を増加させる作用を有する元素であり、必要に応じて選択して含有できる。

Cuは、固溶強化や焼入性向上を介して、鋼板の強度を増加させ、厚鋼板の高強度化に寄与する。このような効果を得るためには、0.05%以上含有することが好ましいが、0.30%を超える含有は、合金コストの増加や熱間脆性による表面性状の劣化を招く。このため、含有する場合には、Cuは0.05〜0.30%の範囲に限定することが好ましい。なお、より好ましくは0.05〜0.20%である。

【0025】

Niは、靱性をほとんど劣化させることなく、鋼板の強度を増加させる元素であり、しかもHAZ靱性への悪影響も小さく、厚鋼板の高強度化に有用な元素である。このような効果を得るためには、0.05%以上含有することが好ましいが、0.30%を超える多量の含有は、Niが高価な元素であるため、合金コストの増加を招く。このため、含有する場合は、Niは0.05〜0.30%に限定することが好ましい。なお、より好ましくは0.05〜0.20%である。

【0026】

Crは、焼入性向上を介し、母材の強度を増加させる元素であり、厚鋼板の高強度化に有用な元素である。このような効果を得るためには、0.05%以上含有することが好ましいが、0.50%を超える含有は、合金コストの増加を招く。このため、含有する場合には、Crは0.05〜0.50%の範囲に限定することが好ましい。なお、より好ましくは0.05〜0.30%である。

【0027】

Moは、焼入性向上を介し、母材の強度を増加させる元素であり、厚鋼板の高強度化に有用な元素である。とくに、Moは第二相(硬質相)の硬度を高めることにより、降伏比の低下と高強度化を同時に達成する効果を有する。このような効果を得るためには、0.04%以上含有することが好ましいが、0.40%を超える含有は、母材やHAZの靭性を低下させる。このため、含有する場合には、Moは0.04〜0.40%の範囲に限定することが好ましい。なお、より好ましくは0.04〜0.20%である。

【0028】

Vは、析出強化を介して母材の強度を増加させる元素であり、厚鋼板の高強度化のために有用な元素である。このような効果を得るためには、0.01%以上含有することが好ましいが、 0.06%を超える含有は、母材やHAZの靭性を低下させる。このため、含有する場合には、Vは0.01〜0.06%の範囲に限定することが好ましい。なお、より好ましくは0.02〜0.05%である。

【0029】

Ca:0.0005〜0.0050%、REM:0.0010〜0.0050%、Mg:0.0010〜0.0050%のうちから選ばれた1種または2種以上

Ca、REM、Mgはいずれも、硫化物の形態制御を介して母材の靭性向上および延性向上に寄与する。また、微細な硫化物粒子を鋼中に分散させた場合には、フェライト変態核として作用することによってHAZ靱性の向上にも寄与する。これらの効果を得るためには、Caでは少なくとも0.0005%、REMおよびMgではそれぞれ少なくとも0.010%を含有することが好ましいが、Ca、REM、Mgをいずれも0.0050%を超えて含有すると、過剰な介在物が生成し、逆に靱性が低下する場合がある。このため、含有する場合には、Caは0.0005〜0.0050%、REMおよびMgはそれぞれ、0.0010〜0.0050%の範囲に限定することが好ましい。

【0030】

鋼板の上記した成分以外は、Feおよび不可避的不純物である。

これらの元素を含有する鋼材を熱間圧延する際に、加速冷却や熱処理を施して、所定の強度と硬さを有する鋼板を得る。

母材となる鋼板の強度が550MPa未満では、鋼板内の板厚内硬度差は大きくなりにくく、溶接による熱影響部の軟化割合も小さい。このため、熱影響部へのひずみ集中を回避するための条件が550MPa級とは異なる。

【0031】

一方、鋼板の強度が670MPaを超えると、鋼板の硬さが上昇し、さらに冷間成形角形鋼管の角部表層の硬さが大幅に上昇する。そして、溶接によって角部表層の熱影響部が著しく軟化するので、地震の際に歪みが集中して亀裂の起点となり易くなる。したがって、鋼板の強度は550〜670MPaの範囲内とする。

鋼板の表層部(すなわち鋼板の表裏面から板厚方向に1〜5mmの領域)の平均のビッカース硬さが225を超えると、冷間成形角形鋼管の角部表層の硬さが大幅に上昇するので、溶接によって角部表層の熱影響部が著しく軟化して、地震の際に歪みが集中して亀裂の起点となり易くなる。したがって、鋼板の表層部の平均のビッカース硬さは225以下とする。一方、表層部の平均のビッカース硬さが120未満では、550MPa級の建築構造物の鋼管柱として十分な強度が得られない。したがって、鋼板の表層部の平均のビッカース硬さは120〜225の範囲内が好ましい。

【0032】

鋼板の表層部の平均のビッカース硬さがこの範囲内であれば、鋼板を冷間加工して冷間成形角形鋼管を得るために角部(通常は板厚tmmに対して曲率半径3.5t程度)の曲げ加工を施しても、角部の表層部の平均のビッカース硬さを最大275に抑えることができる。

鋼板の板厚中央部の硬さは、既に説明した通り、表層部よりも低くなる。板厚中央部と表層部の平均のビッカース硬さの差が60を超えると、板厚中央部の強度が低すぎるので、地震の際に生じた亀裂が容易に伝播する。したがって、鋼板の板厚中央部と表層部の平均のビッカース硬さの差は60以下とする。鋼板の板厚中央部と表層部の平均のビッカース硬さの差がゼロであっても良い。

【0033】

このような鋼板に冷間で図2に示すような曲げ加工を施し、さらにシーム部を接合して冷間成形角形鋼管とする。

次いで、得られた冷間成形角形鋼管の管端に開先を形成し、図1に示すように、ダイアフラム2や他の冷間成形角形鋼管1を溶接して、建築構造物の鋼管柱とする。この冷間成形角形鋼管1の管端の溶接では、溶接入熱を30kJ/cm以下かつパス間温度を250℃以下とする。溶接入熱とパス間温度をこのように規定して多層溶接を行なうことによって、溶接継手3の熱影響部における角部の表層部の平均のビッカース硬さを180以上(冷間成形角形鋼管1の角部の表層部の平均のビッカース硬さは275以下)に留めることが可能となる。なおパス間温度は、多パス溶接において、次のパスが始まる前のパスの最低温度を指す。

【0034】

したがって、冷間成形角形鋼管1の角部の表層部の平均のビッカース硬さをAMATとし、溶接熱影響部の角部の表層部の平均のビッカース硬さをAHAZとすると、硬さ低下率(=100×(AMAT−AHAZ)/AMAT)の最大値は100×(275−180)/275)=35%となる。

つまり、角部の硬さ低下率100×(AMAT−AHAZ)/AMAT≦35%の範囲内であれば、角部表層の熱影響部に歪みが集中するのを防止し、耐震安全性の高い建築構造物の鋼管柱を得ることができる。

【0035】

なお、溶接入熱が30kJ/cmを超えると溶接熱影響部の軟化が大きくなり、ビッカース硬さで180以上確保するのが著しく困難になり、上述の硬さ低下率を満足することができない。また、溶接入熱が30kJ/cmを超えると、一般的に使用する冷間成形角形鋼管母材と同等または少し高い強度クラスの溶接材料で、鋼管母材と同等以上の溶接金属強度を確保することが困難になる。従って、溶接入熱は30kJ/cm以下とする。一方、溶接入熱が低すぎると溶接パス数増加に伴い作業時間が長くなる上に、溶け込み不良といった溶接欠陥を誘発する。従って、より望ましくは溶接入熱は7kJ/cm以上とする。

【0036】

また、パス間温度が250℃度を超える溶接条件では、一般的に使用する冷間成形角形鋼管母材と同等または少し高い強度クラスの溶接材料で、鋼管母材と同等以上の溶接金属強度を確保することが難しくなる。従って、パス間温度は250℃度以下とする。

以上の理由により、溶接入熱は30kJ/cm以下、かつ、パス間温度は250℃以下とすることが好ましい。溶接入熱を7kJ/cm以上30kJ/cm以下とすればより能率的である。

【実施例】

【0037】

表1に示す成分の鋼材を熱間圧延し、さらに冷間加工を行なって冷間成形角形鋼管を得た後、その管端にダイアフラムを溶接して、溶接継手の特性を調査した。その手順を説明する。

【0038】

【表1】

【0039】

表2に示す試験体No.1、5、7(比較例)の母材は、熱間圧延の後で1段階の加速冷却を施して強度を550MPa相当とし、鋼板(すなわち冷間成形角形鋼管の平板部)の表層部と板厚中央部の平均のビッカース硬さの差を大きくしたものである。その鋼板を冷間加工して得た冷間成形角形鋼管の寸法(すなわち辺長,板厚)、および平板部の表層部、板厚中央部の平均のビッカース硬さと角部の表層部の平均のビッカース硬さは表2に示す通りである。次いで、図1(a)に示すように、冷間成形角形鋼管1の管端にダイアフラム2を溶接し、その溶接継手3の熱影響部における角部の表層部の平均のビッカース硬さを測定した結果を表2に併せて示す。これを試験体No.1、5、7とする。

【0040】

試験体No.2、3(発明例)およびNo.6(比較例)の母材は、熱間圧延の後で途中冷却停止を含む第1段冷却と第2段冷却からなる2段階の加速冷却を施して強度を550MPa相当とし、鋼板の表層部と板厚中央部の平均のビッカース硬さの差を小さくしたものである。その鋼板を冷間加工して得た冷間成形角形鋼管の寸法、および平板部の表層部、板厚中央部の平均のビッカース硬さと角部の表層部の平均のビッカース硬さは表2に示す通りである。次いで、図1(a)に示すように、冷間成形角形鋼管の管端にダイアフラムを溶接し、その溶接継手の熱影響部における角部の表層部の平均のビッカース硬さを測定した結果を表2に併せて示す。これを試験体No.2、3、6とする。

【0041】

試験体No.4(発明例)の母材は、熱間圧延の後で熱処理を施して強度を550MPa相当とし、鋼板の表層部と板厚中央部の平均のビッカース硬さの差を小さくしたものである。その鋼板を冷間加工して得た冷間成形角形鋼管の寸法、および平板部の表層部、板厚中央部の平均のビッカース硬さと角部の表層部の平均のビッカース硬さは表2に示す通りである。次いで、図1(a)に示すように、冷間成形角形鋼管の管端にダイアフラムを溶接し、その溶接継手の熱影響部における角部の表層部の平均のビッカース硬さを測定した結果を表2に併せて示す。これを試験体No.4とする。

【0042】

試験体No.1〜5にダイアフラムを溶接するにあたって、いずれも溶接入熱を30kJ/cm以下とし、かつパス間温度を250℃以下とした。試験体No.6では、溶接入熱を最大35 kJ/cm以下とし、試験体No.7では、パス間温度を最大275℃とした。また、溶接材料は同じものを使用して、いずれも溶接金属の硬さが冷間成形角形鋼管の角部における表層部の平均のビッカース硬さAMATよりも高くなるようにした。

【0043】

【表2】

【0044】

表2中の発明例(試験体No.2〜4)は、鋼板(すなわち平板部)の強度、表層部の平均のビッカース硬さ、表層部と板厚中央部の平均のビッカース硬さの差、および溶接入熱とパス間温度、さらに角部における溶接熱影響部の硬さ低下率(=100×(AMAT−AHAZ)/AMAT)が本発明の範囲を満足する例である。

比較例の試験体No.1は、鋼板の表層部の平均のビッカース硬さ、および表層部と板厚中央部の平均のビッカース硬さの差が本発明の範囲を外れ、かつ角部の硬さ低下率(=100×(AMAT−AHAZ)/AMAT)が本発明の範囲を外れる例である。

【0045】

比較例の試験体No.5は、鋼板の表層部の平均のビッカース硬さ、および表層部と板厚中央部の平均のビッカース硬さの差が本発明の範囲を外れる例である。

比較例の試験体No.6は、角部の硬さ低下率が本発明の範囲を外れ、かつ溶接の入熱が本発明の範囲を外れる例である。

比較例の試験体No.7は、鋼板の表層部の平均のビッカース硬さ、および表層部と板厚中央部の平均のビッカース硬さの差が本発明の範囲を外れ、かつ角部の硬さ低下率、溶接のパス間温度が本発明の範囲を外れる例である。

【0046】

これらの試験体No.1〜7を用いて、図3に示すような正負交番漸増載荷方式の曲げ試験を行なった。つまり、試験体の断面の全塑性モーメント時の弾性部材角θpを基準として、θp、2θp、3θp、4θp・・・の変形を各1回ずつ与える正負交番漸増載荷を行なって、塑性率μを測定した。その結果を表2に示す。塑性率μは、破断に至るまでの最大部材回転角をθpを除した値であり、塑性率μが大きいほど曲げ変形に対する耐久性が優れていることを示す。

【0047】

表2に示すように、発明例の試験体No.2〜4の塑性率μは6.2〜7.6であったのに対して、比較例の試験体No.1、5〜7は5.1〜6.0であった。特に発明例のうちの試験体No.2,3は、塑性率μが7.0以上であった。

建築基準法に示される幅厚比ランクFAの冷間成形角形鋼管にて塑性率μを7以上とするのは、400MPa級鋼材,490MPa級鋼材であれば従来から可能であったが、550MPa級鋼材では困難とされていた。本発明では、550MPa級鋼材であっても、幅厚比ランクFAの冷間成形角形鋼管の塑性率μを7以上とすることが可能であることが確かめられた。

【0048】

なお、建築基準法で規定されるFAランク断面の条件は、鋼管径をB、鋼管板厚をt、原板の降伏耐力をσy、ヤング係数をE(=205000MPa)として、(B/t)×(σy/E)1/2<1.1173である。

【符号の説明】

【0049】

1 冷間成形角形鋼管

2 ダイアフラム

3 溶接継手

4 鋼板

5 プレス機

【特許請求の範囲】

【請求項1】

強度が550〜670MPa、表層部の平均のビッカース硬さが225以下、表層部と板厚中央部の平均のビッカース硬さの差が60以下の鋼板を冷間加工して得た冷間成形角形鋼管の管端に開先を形成し、該冷間成形角形鋼管の管端にダイアフラムまたは他の冷間成形角形鋼管を、溶接入熱30kJ/cm以下かつパス間温度250℃以下で多層溶接することを特徴とする冷間成形角形鋼管の溶接方法。

【請求項2】

強度が550〜670MPa、表層部の平均のビッカース硬さが225以下、表層部と板厚中央部の平均のビッカース硬さの差が60以下の鋼板を冷間加工して得た冷間成形角形鋼管の管端にダイアフラムまたは他の冷間成形角形鋼管を多層溶接した溶接継手の角部における溶接熱影響部の表層部の平均のビッカース硬さAHAZと、前記冷間成形角形鋼管の角部における表層部の平均のビッカース硬さAMATとが、

100×(AMAT−AHAZ)/AMAT≦35%

を満足することを特徴とする冷間成形角形鋼管の溶接継手。

【請求項3】

請求項2に記載の冷間成形角形鋼管の溶接継手を有することを特徴とする鋼管柱。

【請求項1】

強度が550〜670MPa、表層部の平均のビッカース硬さが225以下、表層部と板厚中央部の平均のビッカース硬さの差が60以下の鋼板を冷間加工して得た冷間成形角形鋼管の管端に開先を形成し、該冷間成形角形鋼管の管端にダイアフラムまたは他の冷間成形角形鋼管を、溶接入熱30kJ/cm以下かつパス間温度250℃以下で多層溶接することを特徴とする冷間成形角形鋼管の溶接方法。

【請求項2】

強度が550〜670MPa、表層部の平均のビッカース硬さが225以下、表層部と板厚中央部の平均のビッカース硬さの差が60以下の鋼板を冷間加工して得た冷間成形角形鋼管の管端にダイアフラムまたは他の冷間成形角形鋼管を多層溶接した溶接継手の角部における溶接熱影響部の表層部の平均のビッカース硬さAHAZと、前記冷間成形角形鋼管の角部における表層部の平均のビッカース硬さAMATとが、

100×(AMAT−AHAZ)/AMAT≦35%

を満足することを特徴とする冷間成形角形鋼管の溶接継手。

【請求項3】

請求項2に記載の冷間成形角形鋼管の溶接継手を有することを特徴とする鋼管柱。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−66898(P2013−66898A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−205572(P2011−205572)

【出願日】平成23年9月21日(2011.9.21)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【出願人】(594141440)株式会社セイケイ (1)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月21日(2011.9.21)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【出願人】(594141440)株式会社セイケイ (1)

【Fターム(参考)】

[ Back to top ]