電線・ケーブルの表面印刷検査方法及び装置

【課題】電線・ケーブルの表面印刷を、電線・ケーブルの条長や押出速度の制限なく全長確認することができ、印刷不具合箇所の見逃しを抑制可能な電線・ケーブルの表面印刷検査方法及び装置を提供する。

【解決手段】電線・ケーブル2の表面印刷3の不具合を検査する電線・ケーブルの表面印刷検査方法であって、走行中の電線・ケーブル2の表面印刷3をカメラ4で順次撮影すると共に、カメラ4で撮影した画像を記憶しておき、記憶した画像を複数並べた複合画像10を生成すると共に、その複合画像10を順次モニターに表示することで、表面印刷3の不具合の検査を行う。

【解決手段】電線・ケーブル2の表面印刷3の不具合を検査する電線・ケーブルの表面印刷検査方法であって、走行中の電線・ケーブル2の表面印刷3をカメラ4で順次撮影すると共に、カメラ4で撮影した画像を記憶しておき、記憶した画像を複数並べた複合画像10を生成すると共に、その複合画像10を順次モニターに表示することで、表面印刷3の不具合の検査を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電線・ケーブルの表面印刷を目視により確認する電線・ケーブルの表面印刷検査方法及び装置に関するものである。

【背景技術】

【0002】

電線・ケーブルを製造する際には、電線・ケーブルの最外層のジャケット(シース)の表面に、品名、品種、製造者名、製造年などを印刷する表面印刷を行い、その後、表面印刷の検査を行うのが一般的である。

【0003】

従来の電線・ケーブルの表面印刷検査方法としては、

(1)電線・ケーブルの全長の表面印刷を目視により確認する方法、

(2)電線・ケーブルの押出作業始め及び終わりの表面印刷を目視により確認する方法、(3)印刷設備に不具合のないことを確認することで表面印刷は問題ないと判断する方法、

などが知られている。

【0004】

なお、この出願の発明に関連する先行技術文献情報としては、特許文献1〜5がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平5−338907号公報

【特許文献2】特開平9−161572号公報

【特許文献3】特開平9−147108号公報

【特許文献4】特開2006−47078号公報

【特許文献5】特開平5−159097号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、(1)の電線・ケーブルの全長の表面印刷を目視により確認する方法は、長尺品の場合、全長を目視確認するために検査に時間がかかってしまい、非常に効率が悪く、実際の製造ラインに適用することは困難である。短尺品の場合は対応可能であるが、そもそもこの方法では、走行中の電線・ケーブル表面を目視で確認する必要があるため、不具合箇所を見逃してしまう可能性があるという問題がある。

【0007】

(2)の電線・ケーブルの押出作業始め、及び終わりの表面印刷のみを確認する方法では、電線・ケーブルの端部以外の部分に不具合箇所があった場合に、不具合箇所を見逃してしまう可能性があるという問題がある。

【0008】

(3)の印刷設備の確認を行う方法では、実際の電線・ケーブルの表面印刷を確認するわけではないので、不具合箇所があったとしても分からないという問題がある。

【0009】

特許文献1では、製品が検査位置に来たときにビデオカメラで撮影した瞬間映像を、テレビ画面に静止画像として表示する方法が提案されている。

【0010】

しかし、特許文献1では、上述の全長を目視により確認する方法と同様に、長尺品の場合に検査に時間がかかってしまうという問題がある。

【0011】

また、特許文献1では、製造速度(ラインスピード、押出速度)が速い場合には、作業者の判断が追いつかずに不具合箇所を見逃してしまう可能性がある。

【0012】

そこで、本発明の目的は、上記課題を解決し、電線・ケーブルの表面印刷を、電線・ケーブルの条長や押出速度の制限なく全長確認することができ、印刷不具合箇所の見逃しを抑制可能な電線・ケーブルの表面印刷検査方法及び装置を提供することにある。

【課題を解決するための手段】

【0013】

本発明は上記目的を達成するために創案されたものであり、電線・ケーブルの表面印刷の不具合を検査する電線・ケーブルの表面印刷検査方法であって、走行中の前記電線・ケーブルの表面印刷をカメラで順次撮影すると共に、前記カメラで撮影した画像を記憶しておき、前記記憶した画像を複数並べた複合画像を生成すると共に、その複合画像を順次モニターに表示することで、表面印刷の不具合の検査を行う電線・ケーブルの表面印刷検査方法である。

【0014】

前記カメラで撮影した画像の表面印刷の周辺のみをトリミングし、そのトリミングした画像を複数並べて前記複合画像を生成するようにしてもよい。

【0015】

また、本発明は、電線・ケーブルの表面印刷の不具合を検査するための電線・ケーブルの表面印刷検査装置であって、走行中の前記電線・ケーブルの表面印刷を順次撮影するカメラと、該カメラで撮影した画像を記憶する記憶部と、該記憶部に記憶した画像を複数並べた複合画像を生成する画像処理部と、該画像処理部で生成した前記複合画像を順次モニターに表示する出力制御部と、を備えた電線・ケーブルの表面印刷検査装置である。

【発明の効果】

【0016】

本発明によれば、電線・ケーブルの表面印刷を、電線・ケーブルの条長や押出速度の制限なく全長確認することができ、印刷不具合箇所の見逃しを抑制可能な電線・ケーブルの表面印刷検査方法及び装置を提供できる。

【図面の簡単な説明】

【0017】

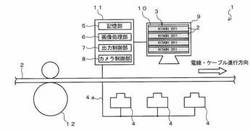

【図1】本発明の一実施の形態に係る電線・ケーブルの表面印刷検査方法に用いる電線・ケーブルの表面印刷検査装置を示す概略構成図である。

【図2】図1の電線・ケーブルの表面印刷検査装置において、画像処理部6での画像処理(トリミング)を説明する図である。

【図3】図1の電線・ケーブルの表面印刷検査装置において、モニターに表示される複合画像の一例を示す図であり、(a)は、不具合箇所がない正常時の複合画像、(b)は、不具合箇所がある異常時の複合画像の一例を示す図である。

【発明を実施するための形態】

【0018】

以下、本発明の実施の形態を添付図面にしたがって説明する。

【0019】

まず、本実施の形態に係る電線・ケーブルの表面印刷検査方法に用いる電線・ケーブルの表面印刷検査装置について説明する。

【0020】

図1に示すように、電線・ケーブルの表面印刷検査装置1は、電線・ケーブル2の表面印刷3の不具合(印刷不具合)を検査するためのものであり、走行中の電線・ケーブル2の表面印刷3を順次撮影するカメラ4と、カメラ4で撮影した画像を記憶する記憶部5と、記憶部5に記憶した画像を複数並べた複合画像10を生成する画像処理部6と、画像処理部6で生成した複合画像10を順次モニター(印刷確認用モニター)9に表示する出力制御部7と、カメラ4を制御するカメラ制御部8と、を備えている。

【0021】

記憶部5、画像処理部6、出力制御部7、およびカメラ制御部8は、パーソナルコンピュータなどの制御装置11に搭載され、CPU、メモリ、ソフトウェア、I/Oインターフェイス等を適宜組み合わせて実現される。

【0022】

カメラ4は、電線・ケーブル2の表面印刷3の印刷位置と対向するように配置される。ここでは、カメラ4を3つ備える場合を示しているが、カメラ4の数はこれに限定されるものではなく、1つ以上であればよい。なお、電線・ケーブル2の押出速度が遅い場合には、1つのカメラ4でも対応可能であるが、押出速度が速い場合には、1つのカメラ4では画像の取得が間に合わないので、カメラ4の台数を増やすことで対応すればよい。カメラ4の配置間隔は、表面印刷3の印刷ピッチと略等しくなるように調整される。

【0023】

各カメラ4は、接続ケーブル4aにより制御装置11と接続されており、当該接続ケーブル4aを介して、撮影した画像のデータを制御装置11に出力し、また、その接続ケーブル4aを介して、制御装置11(カメラ制御部8)からの制御信号が入力されるように構成されている。

【0024】

本実施の形態では、カメラ4として静止画像を撮影するデジタルカメラを用いた。ただし、カメラ4として、ビデオカメラを用いることも当然に可能である。

【0025】

図1では、表面印刷3を印刷ロール12により印刷する場合を示している。この場合、カメラ4は、カメラ制御部8により、印刷ロール12の回転のタイミングに合わせて表面印刷3を撮影するように制御される。ここでは、3台のカメラ4を備えているため、カメラ制御部8は、印刷ロール12にて表面印刷3が3つ印刷されるごとに、3つのカメラ4で同時に撮影するように各カメラ4の制御を行うことになる。なお、表面印刷3の印刷方式はこれに限定されるものではなく、例えばインクジェット式印刷を採用する場合には、その印刷のタイミングごとに、カメラ4の撮影タイミングを設定すればよい。

【0026】

記憶部5は、各カメラ4から接続ケーブル4aを介して制御装置11に入力された画像のデータを記憶するものである。

【0027】

画像処理部6は、記憶部5に記憶した画像を複数並べた複合画像10を生成するものである。ここでは、一例として、画像処理部6にて、4つの画像を上下方向に並べた複合画像10を生成する場合を説明するが、複合画像10を構成する画像の数、および画像の配置パターンは、特に限定されるものではない。ただし、複合画像10を構成する画像の数は、作業者がひと目で不具合箇所を判断できる程度、すなわち、作業者が複合画像10から異常を瞬時に確認できる程度の数とすることが望ましい。

【0028】

また、本実施の形態では、画像処理部6を、図2に示すように、カメラ4で撮影した画像21の表面印刷3の周辺のみ(図示破線で囲った部分)をトリミングし、そのトリミングした画像を複数並べて、複合画像10を生成するように構成した。

【0029】

カメラ4で撮影した画像21には印刷判定に不要な部分が含まれているため、公知の画像処理技術により画像処理(トリミング)を施し、検査に必要な表面印刷3の周辺部分のみを切り取る。このような処理を行うことにより、複合画像10にて表面印刷3を拡大して表面印刷3を確認しやすくし、作業者の負担を軽減して、不具合箇所の見落としを抑制することが可能になる。また、作業者の負担を抑えつつも、複合画像10を構成する画像(印刷箇所)の数を増やすことが可能になり、検査時間の短縮にも繋がる。

【0030】

出力制御部7は、画像処理部6で生成した複合画像10を順次モニター9に表示するものである。作業者は、モニター9に順次表示される複合画像10を目視により確認しながら、表面印刷3の検査を行うことになる。

【0031】

ここでは、出力制御部7を、画像処理部6で生成した複合画像10を所定の時間間隔で順次切り替えるようにし、コマ送りで連続再生するように構成した。なお、再生速度(複合画像10の切替速度)は、作業者により調節可能とされることが望ましい。また、作業者が不具合箇所を発見した場合には、連続再生を停止して不具合箇所を特定できるよう、逆回し再生機能や複合画像10の手動切替機能を搭載することが望ましい。

【0032】

次に、本実施の形態に係る電線・ケーブルの表面印刷検査方法を説明する。

【0033】

本実施の形態に係る電線・ケーブルの表面印刷検査方法では、まず、走行中の電線・ケーブル2の表面印刷3をカメラ4で順次撮影すると共に、カメラ4で撮影した画像を記憶部5に記憶しておく。

【0034】

電線・ケーブル2の製造後、作業者が画像の確認作業を行う。本実施の形態では、画像処理部6が、記憶部5に記憶した画像(カメラ4で撮影した画像)を複数並べた複合画像10を生成し、出力制御部7が、生成した複合画像10を順次モニター9に表示する。このとき、画像処理部6は、カメラ4で撮影した画像の表面印刷3の周辺のみをトリミングし、そのトリミングした画像を複数並べて複合画像10を生成する。

【0035】

モニター9に表示される複合画像10の一例を図3に示す。図3(a)は、不具合箇所がない正常時の複合画像10、図3(b)は、不具合箇所がある異常時の複合画像10の一例である。作業者は、モニター9に順次表示される(コマ送りで連続再生される)複合画像10を目視により確認しながら、つまり、図3(b)のような不具合箇所がないかを確認しながら、表面印刷3の不具合の検査を行う。なお、不具合の種類は様々であり、図3(b)のように印字が欠けてしまう場合の他に、印字がにじむことによるはみ出しなどがある。

【0036】

不具合を発見した場合には、不具合が発見された箇所(不具合箇所)を記録しておき、後にその不具合箇所の電線・ケーブル2を不良品として除去する。このとき不具合箇所を特定しやすいように、モニター9上に、表示中の複合画像10の先頭からの距離(あるいは先頭から数えて何番目の印刷箇所か)を併せて表示するようにしてもよい。

【0037】

以上説明したように、本実施の形態では、走行中の電線・ケーブル2の表面印刷3をカメラ4で順次撮影すると共に、カメラ4で撮影した画像を記憶しておき、記憶した画像を複数並べた複合画像10を生成すると共に、その複合画像10を順次モニター9に表示することで、表面印刷3の不具合の検査を行うようにしている。

【0038】

つまり、本実施の形態では、モニター9に一度に複数の印刷箇所を表示して検査を行っており、これにより、検査時間を大幅に短縮することが可能になり、電線・ケーブル2の表面印刷3を、電線・ケーブル2の条長や押出速度の制限なく全長確認することが可能になる。

【0039】

例えば、1000mの電線・ケーブル2で検査にかかる時間は次のようになる。ただし、モニター9の画面の切替え時間を0.1秒と仮定する。この場合、1秒間の画面の切替え回数は10回となる。

【0040】

印刷に直径10cmの印刷ロール12を使用した場合、表面印刷3の印刷ピッチは約0.3mとなる。ここで、一画面に4箇所の印刷を表示したとすると(画像を4つ並べて複合画像10を生成したとすると)、1秒間に確認できる条長は0.3(m)×4(箇所)×10(回)=12mであるから、1000mを確認するのにかかる時間は約84秒となり、非常に短時間での検査が可能になる。

【0041】

また、本実施の形態では、従来のように走行中の電線・ケーブル2の表面を目視で検査するわけではないので、印刷不具合箇所の見逃しを抑制することが可能である。

【0042】

本発明は上記実施の形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲で種々の変更を加え得ることは勿論である。

【0043】

例えば、上記実施の形態では、電線・ケーブル2の製造後に、画像の確認作業を行う場合を説明したが、電線・ケーブル2の製造中に、リアルタイムで画像の確認作業を行うことも勿論可能である。この場合、画像処理部6を、複合画像10を生成できる数(ここでは4つ)の画像が記憶部5に蓄積される毎に、複合画像10を生成するように構成し、出力制御部7を、画像処理部6が生成した複合画像10を逐次モニター9に表示するよう構成すればよい。

【0044】

この場合、電線・ケーブル2の製造中はリアルタイムで検査を続行しなければならないため、電線・ケーブル2が長尺であれば、検査に時間がかかってしまうという問題はあるものの、モニター9に一度に複数の印刷箇所を表示して検査を行うことで、画面の切り替わりを遅くし、不具合箇所の見逃しを防止することが可能になる。つまり、本発明によれば、押出速度が速い場合でも、作業者が画面の切り替わりに対応できずに不具合箇所を見逃してしまうことを抑制し、不具合の見逃しを抑制できるという作用効果が得られる。

【符号の説明】

【0045】

1 電線・ケーブルの表面印刷検査装置

2 電線・ケーブル

3 表面印刷

4 カメラ

5 記憶部

6 画像処理部

7 出力制御部

8 カメラ制御部

9 モニター

10 複合画像

11 制御装置

12 印刷ロール

【技術分野】

【0001】

本発明は、電線・ケーブルの表面印刷を目視により確認する電線・ケーブルの表面印刷検査方法及び装置に関するものである。

【背景技術】

【0002】

電線・ケーブルを製造する際には、電線・ケーブルの最外層のジャケット(シース)の表面に、品名、品種、製造者名、製造年などを印刷する表面印刷を行い、その後、表面印刷の検査を行うのが一般的である。

【0003】

従来の電線・ケーブルの表面印刷検査方法としては、

(1)電線・ケーブルの全長の表面印刷を目視により確認する方法、

(2)電線・ケーブルの押出作業始め及び終わりの表面印刷を目視により確認する方法、(3)印刷設備に不具合のないことを確認することで表面印刷は問題ないと判断する方法、

などが知られている。

【0004】

なお、この出願の発明に関連する先行技術文献情報としては、特許文献1〜5がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平5−338907号公報

【特許文献2】特開平9−161572号公報

【特許文献3】特開平9−147108号公報

【特許文献4】特開2006−47078号公報

【特許文献5】特開平5−159097号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、(1)の電線・ケーブルの全長の表面印刷を目視により確認する方法は、長尺品の場合、全長を目視確認するために検査に時間がかかってしまい、非常に効率が悪く、実際の製造ラインに適用することは困難である。短尺品の場合は対応可能であるが、そもそもこの方法では、走行中の電線・ケーブル表面を目視で確認する必要があるため、不具合箇所を見逃してしまう可能性があるという問題がある。

【0007】

(2)の電線・ケーブルの押出作業始め、及び終わりの表面印刷のみを確認する方法では、電線・ケーブルの端部以外の部分に不具合箇所があった場合に、不具合箇所を見逃してしまう可能性があるという問題がある。

【0008】

(3)の印刷設備の確認を行う方法では、実際の電線・ケーブルの表面印刷を確認するわけではないので、不具合箇所があったとしても分からないという問題がある。

【0009】

特許文献1では、製品が検査位置に来たときにビデオカメラで撮影した瞬間映像を、テレビ画面に静止画像として表示する方法が提案されている。

【0010】

しかし、特許文献1では、上述の全長を目視により確認する方法と同様に、長尺品の場合に検査に時間がかかってしまうという問題がある。

【0011】

また、特許文献1では、製造速度(ラインスピード、押出速度)が速い場合には、作業者の判断が追いつかずに不具合箇所を見逃してしまう可能性がある。

【0012】

そこで、本発明の目的は、上記課題を解決し、電線・ケーブルの表面印刷を、電線・ケーブルの条長や押出速度の制限なく全長確認することができ、印刷不具合箇所の見逃しを抑制可能な電線・ケーブルの表面印刷検査方法及び装置を提供することにある。

【課題を解決するための手段】

【0013】

本発明は上記目的を達成するために創案されたものであり、電線・ケーブルの表面印刷の不具合を検査する電線・ケーブルの表面印刷検査方法であって、走行中の前記電線・ケーブルの表面印刷をカメラで順次撮影すると共に、前記カメラで撮影した画像を記憶しておき、前記記憶した画像を複数並べた複合画像を生成すると共に、その複合画像を順次モニターに表示することで、表面印刷の不具合の検査を行う電線・ケーブルの表面印刷検査方法である。

【0014】

前記カメラで撮影した画像の表面印刷の周辺のみをトリミングし、そのトリミングした画像を複数並べて前記複合画像を生成するようにしてもよい。

【0015】

また、本発明は、電線・ケーブルの表面印刷の不具合を検査するための電線・ケーブルの表面印刷検査装置であって、走行中の前記電線・ケーブルの表面印刷を順次撮影するカメラと、該カメラで撮影した画像を記憶する記憶部と、該記憶部に記憶した画像を複数並べた複合画像を生成する画像処理部と、該画像処理部で生成した前記複合画像を順次モニターに表示する出力制御部と、を備えた電線・ケーブルの表面印刷検査装置である。

【発明の効果】

【0016】

本発明によれば、電線・ケーブルの表面印刷を、電線・ケーブルの条長や押出速度の制限なく全長確認することができ、印刷不具合箇所の見逃しを抑制可能な電線・ケーブルの表面印刷検査方法及び装置を提供できる。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施の形態に係る電線・ケーブルの表面印刷検査方法に用いる電線・ケーブルの表面印刷検査装置を示す概略構成図である。

【図2】図1の電線・ケーブルの表面印刷検査装置において、画像処理部6での画像処理(トリミング)を説明する図である。

【図3】図1の電線・ケーブルの表面印刷検査装置において、モニターに表示される複合画像の一例を示す図であり、(a)は、不具合箇所がない正常時の複合画像、(b)は、不具合箇所がある異常時の複合画像の一例を示す図である。

【発明を実施するための形態】

【0018】

以下、本発明の実施の形態を添付図面にしたがって説明する。

【0019】

まず、本実施の形態に係る電線・ケーブルの表面印刷検査方法に用いる電線・ケーブルの表面印刷検査装置について説明する。

【0020】

図1に示すように、電線・ケーブルの表面印刷検査装置1は、電線・ケーブル2の表面印刷3の不具合(印刷不具合)を検査するためのものであり、走行中の電線・ケーブル2の表面印刷3を順次撮影するカメラ4と、カメラ4で撮影した画像を記憶する記憶部5と、記憶部5に記憶した画像を複数並べた複合画像10を生成する画像処理部6と、画像処理部6で生成した複合画像10を順次モニター(印刷確認用モニター)9に表示する出力制御部7と、カメラ4を制御するカメラ制御部8と、を備えている。

【0021】

記憶部5、画像処理部6、出力制御部7、およびカメラ制御部8は、パーソナルコンピュータなどの制御装置11に搭載され、CPU、メモリ、ソフトウェア、I/Oインターフェイス等を適宜組み合わせて実現される。

【0022】

カメラ4は、電線・ケーブル2の表面印刷3の印刷位置と対向するように配置される。ここでは、カメラ4を3つ備える場合を示しているが、カメラ4の数はこれに限定されるものではなく、1つ以上であればよい。なお、電線・ケーブル2の押出速度が遅い場合には、1つのカメラ4でも対応可能であるが、押出速度が速い場合には、1つのカメラ4では画像の取得が間に合わないので、カメラ4の台数を増やすことで対応すればよい。カメラ4の配置間隔は、表面印刷3の印刷ピッチと略等しくなるように調整される。

【0023】

各カメラ4は、接続ケーブル4aにより制御装置11と接続されており、当該接続ケーブル4aを介して、撮影した画像のデータを制御装置11に出力し、また、その接続ケーブル4aを介して、制御装置11(カメラ制御部8)からの制御信号が入力されるように構成されている。

【0024】

本実施の形態では、カメラ4として静止画像を撮影するデジタルカメラを用いた。ただし、カメラ4として、ビデオカメラを用いることも当然に可能である。

【0025】

図1では、表面印刷3を印刷ロール12により印刷する場合を示している。この場合、カメラ4は、カメラ制御部8により、印刷ロール12の回転のタイミングに合わせて表面印刷3を撮影するように制御される。ここでは、3台のカメラ4を備えているため、カメラ制御部8は、印刷ロール12にて表面印刷3が3つ印刷されるごとに、3つのカメラ4で同時に撮影するように各カメラ4の制御を行うことになる。なお、表面印刷3の印刷方式はこれに限定されるものではなく、例えばインクジェット式印刷を採用する場合には、その印刷のタイミングごとに、カメラ4の撮影タイミングを設定すればよい。

【0026】

記憶部5は、各カメラ4から接続ケーブル4aを介して制御装置11に入力された画像のデータを記憶するものである。

【0027】

画像処理部6は、記憶部5に記憶した画像を複数並べた複合画像10を生成するものである。ここでは、一例として、画像処理部6にて、4つの画像を上下方向に並べた複合画像10を生成する場合を説明するが、複合画像10を構成する画像の数、および画像の配置パターンは、特に限定されるものではない。ただし、複合画像10を構成する画像の数は、作業者がひと目で不具合箇所を判断できる程度、すなわち、作業者が複合画像10から異常を瞬時に確認できる程度の数とすることが望ましい。

【0028】

また、本実施の形態では、画像処理部6を、図2に示すように、カメラ4で撮影した画像21の表面印刷3の周辺のみ(図示破線で囲った部分)をトリミングし、そのトリミングした画像を複数並べて、複合画像10を生成するように構成した。

【0029】

カメラ4で撮影した画像21には印刷判定に不要な部分が含まれているため、公知の画像処理技術により画像処理(トリミング)を施し、検査に必要な表面印刷3の周辺部分のみを切り取る。このような処理を行うことにより、複合画像10にて表面印刷3を拡大して表面印刷3を確認しやすくし、作業者の負担を軽減して、不具合箇所の見落としを抑制することが可能になる。また、作業者の負担を抑えつつも、複合画像10を構成する画像(印刷箇所)の数を増やすことが可能になり、検査時間の短縮にも繋がる。

【0030】

出力制御部7は、画像処理部6で生成した複合画像10を順次モニター9に表示するものである。作業者は、モニター9に順次表示される複合画像10を目視により確認しながら、表面印刷3の検査を行うことになる。

【0031】

ここでは、出力制御部7を、画像処理部6で生成した複合画像10を所定の時間間隔で順次切り替えるようにし、コマ送りで連続再生するように構成した。なお、再生速度(複合画像10の切替速度)は、作業者により調節可能とされることが望ましい。また、作業者が不具合箇所を発見した場合には、連続再生を停止して不具合箇所を特定できるよう、逆回し再生機能や複合画像10の手動切替機能を搭載することが望ましい。

【0032】

次に、本実施の形態に係る電線・ケーブルの表面印刷検査方法を説明する。

【0033】

本実施の形態に係る電線・ケーブルの表面印刷検査方法では、まず、走行中の電線・ケーブル2の表面印刷3をカメラ4で順次撮影すると共に、カメラ4で撮影した画像を記憶部5に記憶しておく。

【0034】

電線・ケーブル2の製造後、作業者が画像の確認作業を行う。本実施の形態では、画像処理部6が、記憶部5に記憶した画像(カメラ4で撮影した画像)を複数並べた複合画像10を生成し、出力制御部7が、生成した複合画像10を順次モニター9に表示する。このとき、画像処理部6は、カメラ4で撮影した画像の表面印刷3の周辺のみをトリミングし、そのトリミングした画像を複数並べて複合画像10を生成する。

【0035】

モニター9に表示される複合画像10の一例を図3に示す。図3(a)は、不具合箇所がない正常時の複合画像10、図3(b)は、不具合箇所がある異常時の複合画像10の一例である。作業者は、モニター9に順次表示される(コマ送りで連続再生される)複合画像10を目視により確認しながら、つまり、図3(b)のような不具合箇所がないかを確認しながら、表面印刷3の不具合の検査を行う。なお、不具合の種類は様々であり、図3(b)のように印字が欠けてしまう場合の他に、印字がにじむことによるはみ出しなどがある。

【0036】

不具合を発見した場合には、不具合が発見された箇所(不具合箇所)を記録しておき、後にその不具合箇所の電線・ケーブル2を不良品として除去する。このとき不具合箇所を特定しやすいように、モニター9上に、表示中の複合画像10の先頭からの距離(あるいは先頭から数えて何番目の印刷箇所か)を併せて表示するようにしてもよい。

【0037】

以上説明したように、本実施の形態では、走行中の電線・ケーブル2の表面印刷3をカメラ4で順次撮影すると共に、カメラ4で撮影した画像を記憶しておき、記憶した画像を複数並べた複合画像10を生成すると共に、その複合画像10を順次モニター9に表示することで、表面印刷3の不具合の検査を行うようにしている。

【0038】

つまり、本実施の形態では、モニター9に一度に複数の印刷箇所を表示して検査を行っており、これにより、検査時間を大幅に短縮することが可能になり、電線・ケーブル2の表面印刷3を、電線・ケーブル2の条長や押出速度の制限なく全長確認することが可能になる。

【0039】

例えば、1000mの電線・ケーブル2で検査にかかる時間は次のようになる。ただし、モニター9の画面の切替え時間を0.1秒と仮定する。この場合、1秒間の画面の切替え回数は10回となる。

【0040】

印刷に直径10cmの印刷ロール12を使用した場合、表面印刷3の印刷ピッチは約0.3mとなる。ここで、一画面に4箇所の印刷を表示したとすると(画像を4つ並べて複合画像10を生成したとすると)、1秒間に確認できる条長は0.3(m)×4(箇所)×10(回)=12mであるから、1000mを確認するのにかかる時間は約84秒となり、非常に短時間での検査が可能になる。

【0041】

また、本実施の形態では、従来のように走行中の電線・ケーブル2の表面を目視で検査するわけではないので、印刷不具合箇所の見逃しを抑制することが可能である。

【0042】

本発明は上記実施の形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲で種々の変更を加え得ることは勿論である。

【0043】

例えば、上記実施の形態では、電線・ケーブル2の製造後に、画像の確認作業を行う場合を説明したが、電線・ケーブル2の製造中に、リアルタイムで画像の確認作業を行うことも勿論可能である。この場合、画像処理部6を、複合画像10を生成できる数(ここでは4つ)の画像が記憶部5に蓄積される毎に、複合画像10を生成するように構成し、出力制御部7を、画像処理部6が生成した複合画像10を逐次モニター9に表示するよう構成すればよい。

【0044】

この場合、電線・ケーブル2の製造中はリアルタイムで検査を続行しなければならないため、電線・ケーブル2が長尺であれば、検査に時間がかかってしまうという問題はあるものの、モニター9に一度に複数の印刷箇所を表示して検査を行うことで、画面の切り替わりを遅くし、不具合箇所の見逃しを防止することが可能になる。つまり、本発明によれば、押出速度が速い場合でも、作業者が画面の切り替わりに対応できずに不具合箇所を見逃してしまうことを抑制し、不具合の見逃しを抑制できるという作用効果が得られる。

【符号の説明】

【0045】

1 電線・ケーブルの表面印刷検査装置

2 電線・ケーブル

3 表面印刷

4 カメラ

5 記憶部

6 画像処理部

7 出力制御部

8 カメラ制御部

9 モニター

10 複合画像

11 制御装置

12 印刷ロール

【特許請求の範囲】

【請求項1】

電線・ケーブルの表面印刷の不具合を検査する電線・ケーブルの表面印刷検査方法であって、

走行中の前記電線・ケーブルの表面印刷をカメラで順次撮影すると共に、前記カメラで撮影した画像を記憶しておき、

前記記憶した画像を複数並べた複合画像を生成すると共に、その複合画像を順次モニターに表示することで、表面印刷の不具合の検査を行う

ことを特徴とする電線・ケーブルの表面印刷検査方法。

【請求項2】

前記カメラで撮影した画像の表面印刷の周辺のみをトリミングし、そのトリミングした画像を複数並べて前記複合画像を生成するようにした

請求項1記載の電線・ケーブルの表面印刷検査方法。

【請求項3】

電線・ケーブルの表面印刷の不具合を検査するための電線・ケーブルの表面印刷検査装置であって、

走行中の前記電線・ケーブルの表面印刷を順次撮影するカメラと、

該カメラで撮影した画像を記憶する記憶部と、

該記憶部に記憶した画像を複数並べた複合画像を生成する画像処理部と、

該画像処理部で生成した前記複合画像を順次モニターに表示する出力制御部と、

を備えたことを特徴とする電線・ケーブルの表面印刷検査装置。

【請求項1】

電線・ケーブルの表面印刷の不具合を検査する電線・ケーブルの表面印刷検査方法であって、

走行中の前記電線・ケーブルの表面印刷をカメラで順次撮影すると共に、前記カメラで撮影した画像を記憶しておき、

前記記憶した画像を複数並べた複合画像を生成すると共に、その複合画像を順次モニターに表示することで、表面印刷の不具合の検査を行う

ことを特徴とする電線・ケーブルの表面印刷検査方法。

【請求項2】

前記カメラで撮影した画像の表面印刷の周辺のみをトリミングし、そのトリミングした画像を複数並べて前記複合画像を生成するようにした

請求項1記載の電線・ケーブルの表面印刷検査方法。

【請求項3】

電線・ケーブルの表面印刷の不具合を検査するための電線・ケーブルの表面印刷検査装置であって、

走行中の前記電線・ケーブルの表面印刷を順次撮影するカメラと、

該カメラで撮影した画像を記憶する記憶部と、

該記憶部に記憶した画像を複数並べた複合画像を生成する画像処理部と、

該画像処理部で生成した前記複合画像を順次モニターに表示する出力制御部と、

を備えたことを特徴とする電線・ケーブルの表面印刷検査装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−3105(P2013−3105A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−137528(P2011−137528)

【出願日】平成23年6月21日(2011.6.21)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月21日(2011.6.21)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

[ Back to top ]