FRP成形体の製造装置及び製造方法

【課題】樹脂含浸繊維を表面に有する成形体をマイクロ波加熱する際に、成形体表面でアーク放電が発生してしまうことを抑制する。

【解決手段】熱硬化性樹脂を含浸した繊維2を表面に有する成形体1を収容して成形体1にマイクロ波を照射する照射ユニット20を備える成形体の製造装置を構成する。この製造装置は、マイクロ波の照射前に照射ユニット20内を加湿するか、マイクロ波の照射前に成形体の表面に水を噴霧するか、または、マイクロ波の照射前に熱硬化性樹脂を含浸した繊維の表面を樹脂でコーティングする。

【解決手段】熱硬化性樹脂を含浸した繊維2を表面に有する成形体1を収容して成形体1にマイクロ波を照射する照射ユニット20を備える成形体の製造装置を構成する。この製造装置は、マイクロ波の照射前に照射ユニット20内を加湿するか、マイクロ波の照射前に成形体の表面に水を噴霧するか、または、マイクロ波の照射前に熱硬化性樹脂を含浸した繊維の表面を樹脂でコーティングする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、FRP成形体の製造装置及び製造方法に関するものである。

【背景技術】

【0002】

近年、燃料電池システム等に用いられる高圧ガスを貯蔵するタンクの開発が進んでいる。特に、車載用の燃料電池システムにおいては、強度の確保や軽量化等の観点からライナ(内容器)の外周を繊維強化プラスチック(Fiber Reinforced Plastics;以下、「FRP」という)層で補強したFRPタンクが有力視されている。

【0003】

FRPタンクは、例えば、フィラメント・ワインディング法(以下、「FW法」という)を用いて製造される。FW法においては、熱硬化性樹脂を含浸させた繊維(以下、「樹脂含浸繊維」ともいう)をライナの周囲に数層から数十層巻回させ、樹脂含浸繊維層を形成する。その後、ライナは加熱ヒータ等を備えた加熱炉に搬入され加熱される。これによりライナに巻回された樹脂含浸繊維層が熱硬化され、FRP層が形成される(例えば、特許文献1)。

【0004】

ここで、ライナの加熱に加熱炉を用いた場合、樹脂含浸繊維層の内部まで熱が伝わりにくく、樹脂の硬化に時間がかかってしまうという問題があった。そのため、現在、マイクロ波を用いてライナを加熱することが検討されている。加熱にマイクロ波を用いた場合、ライナ自体を直接加熱できるため、樹脂含浸繊維層の熱硬化を迅速かつ均一に行うことが可能になる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−12341号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、マイクロ波加熱を用いた場合、加熱の最中に樹脂含浸繊維層の表面においてアーク放電が生じてしまうことが判明した。アーク放電が生じると、樹脂含浸繊維層の樹脂の焦げ付きや分解がおきてしまい、FRP層の形成が正常に行われなくなる。

【0007】

そこで、本発明は、上記従来技術の課題に鑑みてなされたものであり、樹脂含浸繊維を表面に有する成形体をマイクロ波加熱する際に、成形体表面でアーク放電が発生してしまうことを抑制できるFRP成形体の製造装置及び製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者は、マイクロ波加熱の最中にアーク放電が生じるメカニズムを詳細に検討し、このアーク放電は、マイクロ波の照射によって、樹脂含浸繊維の表面に存在するミクロな毛羽に電荷が集中することで発生するとの知見を得た。そこで、本発明においては、上記課題を解決するために、以下の手段を採用した。

【0009】

すなわち、熱硬化性樹脂を含浸した繊維を表面に有する成形体を収容し、該成形体にマイクロ波を照射する照射ユニットと、前記マイクロ波の照射前に、前記照射ユニット内を加湿する加湿ユニットと、を備えるFRP成形体の製造装置を構成する。

【0010】

また、熱硬化性樹脂を含浸した繊維を表面に有する成形体を照射ユニットに収容し、該成形体にマイクロ波を照射するFRP成形体の製造方法であって、前記マイクロ波の照射前に、前記照射ユニット内を加湿することを特徴とするFRP成形体の製造方法を構成する。

【0011】

上記構成によれば、マイクロ波の照射前に照射ユニット内を加湿するので、マイクロ波照射の際には、照射ユニット内の雰囲気中の水分が増加する。すなわち、樹脂含浸繊維表面の毛羽又は毛羽と毛羽との間にミクロな水滴が多数存在することになる。毛羽に付着した水滴がマイクロ波加熱とともに蒸発すると、水蒸気とともに毛羽に生じた電荷が移動する。すなわち、水滴は樹脂含浸繊維表面の毛羽に生じた電荷を移動させるキャリアとして機能する。また、マイクロ波のエネルギーは、雰囲気中に多量に存在する水滴へも伝達されるので、毛羽にマイクロ波のエネルギーが集中することも抑制される。これにより、マイクロ波加熱中に成形体の表面でアーク放電が発生することを抑制できる。

【0012】

尚、本発明において、繊維とは、繊維一本を意味するだけではなく、複数の繊維を撚ってなる繊維束や、さらに複数の繊維束をひねってなる繊維束をも含む。

【0013】

また上記構成において、前記加湿ユニットは、前記マイクロ波照射時の雰囲気湿度が90%以上となるように、前記照射ユニット内を加湿するようにしてもよい。

【0014】

上記構成によれば、マイクロ波照射時の照射ユニット内の雰囲気湿度が90%以上と高いため、樹脂含浸繊維表面の毛羽に付着する又は毛羽と毛羽との間に存在するミクロな水滴が増加する。これにより樹脂含浸繊維表面の毛羽に電荷が集中してしまうこと、ひいてはアーク放電が発生してしまうことをより確実に抑制できる。

【0015】

本発明の他の態様によれば、熱硬化性樹脂を含浸した繊維を表面に有する成形体を収容し、該成形体にマイクロ波を照射する照射ユニットと、前記マイクロ波の照射前に、前記成形体の表面に水を噴霧する噴霧ユニットと、を備えるFRP成形体の製造装置を構成する。

【0016】

また、熱硬化性樹脂を含浸した繊維を表面に有する成形体を照射ユニットに収容し、該成形体にマイクロ波を照射するFRP成形体の製造方法であって、前記マイクロ波の照射前に、前記成形体の表面に水を噴霧することを特徴とする、FRP成形体の製造方法を構成する。

【0017】

上記構成によれば、マイクロ波照射前に噴霧ユニットで成形体の表面に液体を噴霧するので、マイクロ波照射の際には、樹脂含浸繊維表面の毛羽及び毛羽間にミクロな水滴が存在することになる。毛羽に付着した水滴がマイクロ波加熱とともに蒸発すると、水蒸気とともに毛羽に生じた電荷が移動する。すなわち、水滴は樹脂含浸繊維表面の毛羽に生じた電荷を移動させるキャリアとして機能する。また、マイクロ波のエネルギーは、雰囲気中に多量に存在する水滴へも伝達されるので、毛羽にマイクロ波のエネルギーが集中することも抑制される。そのためマイクロ波照射中、樹脂含浸繊維表面の毛羽に電荷が集中することを抑制できる。これにより、マイクロ波加熱中に成形体の表面でアーク放電が発生することを抑制できる。

【0018】

本発明の他の態様によれば、熱硬化性樹脂を含浸した繊維を表面に有する成形体を収容し、該成形体にマイクロ波を照射する照射ユニットと、前記マイクロ波の照射前に、前記成形体の表面を不導体で覆う被覆ユニットを備えることを特徴とする、FRP成形体の製造装置を構成する。

【0019】

また、熱硬化性樹脂を含浸した繊維を表面に有する成形体を照射ユニットに収容し、該成形体にマイクロ波を照射するFRP成形体の製造方法であって、前記マイクロ波の照射前に、前記熱硬化性樹脂を含浸した繊維の表面を不導体で覆うことを特徴とするFRP成形体の製造方法を提供する。

【0020】

上記構成によれば、マイクロ波の照射前に樹脂含浸繊維表面を不導体で覆うので、繊維表面の毛羽が雰囲気中に露出されず、また不導体には電荷は蓄積されないので、マイクロ波加熱中に成形体の表面でアーク放電が発生することを抑制できる。

【0021】

また、上記構成において、前記被膜ユニットは、前記照射ユニットへの収容前に、前記熱硬化性樹脂を含浸した繊維の表面を樹脂でコーティングするようにしてもよい。また、前記照射ユニットへの収容前に、不導体材料からなる糸状又は帯状の部材を、前記熱硬化性樹脂を含浸した繊維の表面に巻回するようにしてもよい。

【0022】

上記構成によれば、より簡易な構成でマイクロ波加熱中のアーク放電の発生を抑制できる。

【0023】

また上記構成において、前記繊維は、カーボン繊維であるようにしてもよい。

【0024】

カーボン繊維は導体であり、繊維表面の毛羽に電荷が集中することでアーク放電が発生しやすいところ、本発明の上記構成によれば、毛羽への電荷の集中を抑えることができるので、カーボン繊維を用いつつもマイクロ波加熱中のアーク放電の発生を抑制できる。またカーボン繊維を用いることで剛性の高いFRP成形体を形成することができる。

【0025】

また、前記熱硬化性樹脂を含浸した繊維を前記成形体に巻回する巻回ユニットと、前記繊維が巻回された成形体を前記照射ユニットに搬送する搬送ユニットと、をさらに備えるようにしてもよい。

【0026】

上記構成によれば、巻回ユニットと搬送ユニットとにより、熱硬化性樹脂を含浸した繊維を表面に有する成形体を形成し、当該成形体を照射ユニットへ収容することができる。

【発明の効果】

【0027】

本発明によれば、樹脂含浸繊維を表面に有する成形体をマイクロ波加熱する際に、成形体表面でアーク放電が発生してしまうことを抑制できるFRP成形体の製造装置及び製造方法を提供することができる。

【図面の簡単な説明】

【0028】

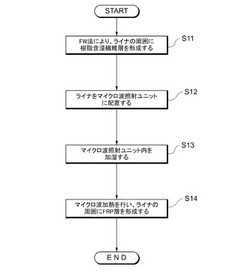

【図1】FRP成形体の製造方法を示すフローチャート

【図2】FRP製造装置のFWユニットを示す模式図

【図3】FRP製造装置のマイクロ波照射ユニットを示す模式図

【図4】マイクロ波照射ユニット搬入時の樹脂含浸繊維層の状態を示す模式図

【図5】マイクロ波加熱時の樹脂含浸繊維層の状態を示す模式図

【図6】FRP成形体の製造方法を示すフローチャート

【図7】FRP成形体の製造方法を示すフローチャート

【図8】マイクロ波加熱時の樹脂含浸繊維層の状態を示す模式図

【発明を実施するための形態】

【0029】

以下、図面を参照して、本発明の実施の形態に係るFRP成形体の製造装置及び製造方法について説明する。本実施形態では、FRP成形体として、燃料電池自動車等に利用されるFRPタンクを例にその製造方法及び製造装置を詳細に説明する。

【0030】

FRPタンクは、例えば二層構造を有し、内部に貯留空間が形成されるように中空状に構成されたライナと、ライナの外面を覆う補強層としてのFRP層とを有している。ライナは、例えば、金属、ポリエチレン樹脂やポリプロピレン樹脂等の硬質樹脂から形成されており、貯留空間には、例えば、35MPa〜70MPaの圧縮天然ガスや水素ガス等からなる流体が貯留される。なお、本発明のFRP成形体としては、これに限られず、成形体の表面をFRP層で覆うものであれば、特に限定はない。

【0031】

(実施の形態1)

図1は、本発明の実施形態1に係るFRPタンクの製造方法を示すフローチャートである。

【0032】

はじめに、ステップS11において、FW法により、熱硬化性樹脂を含浸させた繊維をライナの周囲に数層から数十層巻回させ、樹脂含浸繊維層を形成する(巻回工程)。これを、図2を参照しながら詳細に説明する。ここで、図2は、FRP製造装置のFWユニット10を示す模式図である。

【0033】

FWユニット10(巻回ユニット)は、FRP製造装置の一部を構成し、フィラメント・ワインディング(FW)法によりライナ1の周囲に樹脂含浸繊維層2を形成する装置である。FWユニット10は、繊維束供給部11と、張力調整器12と、繊維束ガイド13と、回転駆動部14と、制御部15とを備えている。

【0034】

繊維束供給部11には、プリプレグからなる繊維束f1〜f3が巻き付けられた複数(図

2においては3つ)のボビン11a〜11cが備えられている。繊維束供給部11は、制御部15の指令に基づいて、繊維束f1〜f3を張力調整器12に送り出す。本実施の形態においては、プリプレグとしては、カーボン繊維に半硬化の熱硬化性樹脂を予め含浸させたものを用いる。こうしたプリプレグは、予め樹脂が含浸されているので繊維密度のばらつきが少ない。熱硬化性の樹脂としては、エポキシ樹脂、変性エポキシ樹脂、不飽和ポリエステル樹脂等が用いられる。

【0035】

張力調整器12は、繊維束f1〜f3の張力を測定し、その測定結果を制御部15に出力するとともに、繊維束f1〜f3の張力を調整して繊維束ガイド13に送り出す。

【0036】

繊維束ガイド13は、繊維束f1〜f3を1つに束ねることにより繊維束Fを形成し、これをライナ1に供給する。繊維束ガイド13は、ライナ1の長手方向及びそれに垂直な方向に往復可能であり、かつ、ライナ1に対する角度を変更できるように回転可能な状態で設置されている。

【0037】

ライナ1は、その軸心を中心に回転可能となるように、シャフトを介して回転駆動部14に取り付けられる。回転駆動部14は可変速モータを有しており、このモータの回転を、シャフトを介してライナ1に伝達することによってライナ1を回転駆動する。回転駆動部14の回転速度は、制御部15からの指令により自在に調整可能である。加圧ポンプ140は、樹脂含浸繊維層2の形成中にライナ1が凹むのを防ぐために、ライナ1の内部を加圧する。

【0038】

ライナ1には、繊維束ガイド13から供給される繊維束Fが所定のパターンで巻き付けられ、複数層からなる樹脂含浸繊維層2が形成される。繊維束Fの巻き方(パターン)については特に限定されず、例えば、フープ巻きやヘリカル巻きや、それらを組み合わせた巻き方であってもよい。

【0039】

なお、上記においては、繊維束f1〜f3としてプリプレグを用いる例を説明したが、例えば、熱硬化性樹脂を貯留する樹脂槽をFWユニット10に設け、ライナ1への巻き付けの直前にカーボン繊維を樹脂槽に含浸させるようにしてもよい。

【0040】

図1に戻って説明を続ける。樹脂含浸繊維層2が形成されると、ライナ1は、シャフトから取り外され、マイクロ波照射ユニットに搬送、配置される(ステップS12)。

【0041】

このマイクロ波照射ユニットを、図3を参照しながら説明する。ここで、図3は、マイクロ波照射ユニット20を示す模式図である。図3に示すように、マイクロ波照射ユニット20は、密閉空間を形成する照射炉21内部に、所定の周波数帯域(例えば、2.45GHz)でマイクロ波を発生する電源部22、ライナ1を固定する固定器24、照射炉21内部の湿度を調整可能な加湿器26(加湿ユニット)等を備えている。マイクロ波照射ユニット20は、図示しない制御部によりその駆動(例えば、電源部22におけるマイクロ波の発生、加湿器26によるマイクロ波照射ユニット20内の湿度調整等)が制御される。

【0042】

図1、図3を参照しながら説明を続ける。ライナ1が固定器24により照射炉21内部に配置された後、加湿器26は、制御部からの指令により、照射炉21内部に水蒸気を導入し、加湿する(ステップS13:加湿工程)。これにより、照射炉21内部の湿度は、外部の湿度(例えば50〜60%)よりも高くなる。加湿器26は、より好ましくは、照射炉21内部の雰囲気湿度がマイクロ波加熱の際に90%以上となるように、導入する水蒸気の流量を調整する。

【0043】

照射炉21内部の湿度が十分に高くなったところで、制御部からの指令により電源部22が駆動され、ライナ1及び樹脂含浸繊維層2にマイクロ波を所定時間(例えば5〜6時間)照射する。これにより、樹脂含浸繊維層2が熱硬化し、ライナ1の外側に強度の高いFRP層が形成される(ステップS14:照射工程)。加熱にマイクロ波を用いるので、ライナ1自体を直接加熱できるため、樹脂含浸繊維層2の熱硬化を迅速かつ均一に行うことが可能になる。

【0044】

本実施形態1においては、ステップS14のマイクロ波加熱の前に、ステップS13で照射炉21内部に水蒸気を導入することで、マイクロ波加熱時のアーク放電を抑制できる。これを、図4及び図5を用いて説明する。ここで、図4は、ライナ1の照射炉21への搬入時(すなわち照射炉21の加湿前)の樹脂含浸繊維層2の状態を示す模式図である。図5は、マイクロ波照射時(すなわち照射炉21の加湿後)の樹脂含浸繊維層2の状態を示す模式図である。

【0045】

図4の樹脂含浸繊維層2の部分拡大図に示すように、ライナ1の照射炉21への搬入時は、樹脂含浸繊維層2の表面にはカーボン繊維からなるミクロな毛羽201が形成されている。一方で加湿前であるため、照射炉21の雰囲気中の水蒸気(水滴3)は密ではない。このままの状態でマイクロ波照射を行うと、カーボン繊維は導体であるため、毛羽201それぞれに電荷が蓄積し、毛羽201間でアーク放電が発生してしまう。アーク放電が生じると、樹脂含浸繊維層2の樹脂の焦げ付きや分解がおきてしまい、FRP層の形成が正常に行われなくなる。

【0046】

しかしながら、本実施の形態では、ステップS13で照射炉21内部に水蒸気を導入することで、マイクロ波加熱時のアーク放電が抑制される。すなわち、図5の樹脂含浸繊維層2の部分拡大図に示すように、マイクロ波加熱中には、毛羽201の表面およびその周辺にミクロな水滴3が多数存在する。水滴3は導体であるので、毛羽201の表面に付着した水滴がマイクロ波加熱とともに蒸発すると、この水蒸気とともに毛羽201に生じた電荷が移動する。すなわち、毛羽201周辺のミクロな水滴3は毛羽201に生じた電荷を移動させるキャリアとして機能する。また、マイクロ波のエネルギーは、雰囲気中に多量に存在する水滴3へも伝達されるので、毛羽201にマイクロ波のエネルギーが集中することも抑制される。従って毛羽201への電荷の集中が抑制され、樹脂含浸繊維層2の表面の電荷の偏りがなくなる。これにより、マイクロ波加熱中に樹脂含浸繊維層2の表面でアーク放電が発生することを抑制できる。

【0047】

(実施形態2)

図6は、本発明の実施形態2に係るFRPタンクの製造方法を示すフローチャートである。実施形態2は、ライナ1を照射炉21内に配置した後に照射炉21内を加湿する(実施形態1:図1のステップS13)のではなく、ライナ1を照射炉21内に配置する前に、樹脂含浸繊維層2の表面に均一に導電性の水を噴霧する(ステップS22)点で、実施形態1と異なる。実施形態2のそれ以外のステップS21、S23、S24は、それぞれ実施形態1のステップS11、S12、S14と同様でありここでは説明を省略する。

【0048】

本実施形態2においては、ライナ1の周囲に樹脂含浸繊維層2を形成(ステップS21)した後、ライナ1をFWユニット10のシャフトから取り外す前に、樹脂含浸繊維層2に水が噴霧される(ステップS22:噴霧工程)。具体的には、図2に示す、回転駆動部14にライナ1を取り付けたままの状態で、ライナ1を緩やかに(噴霧される水が飛散しない程度に)回転駆動しつつ、図示しない噴霧器(噴霧ユニット)をライナ1の長手方向に往復運動させて水を噴霧する。これにより、ライナ1の樹脂含浸繊維層2の表面に均一に水が付着される。その後、ライナ1は、シャフトから取り外され、マイクロ波照射ユニット20に搬送、配置され(ステップS23)、マイクロ波加熱が行われ、FRP層が形成される(ステップS24)。

【0049】

本実施形態2においては、樹脂含浸繊維層2の表面に均一に水を噴霧するので、マイクロ波照射ユニット20の内部を加湿しなくとも、マイクロ波加熱の際には、樹脂含浸繊維層2表面の毛羽201の表面及びその周囲に多量の水滴3が存在する(実施の形態1の図5と同様の状態が形成される)。水滴3は導体であるので、毛羽201の表面に付着した水滴がマイクロ波加熱とともに蒸発すると、この水蒸気とともに毛羽201に生じた電荷が移動する。すなわち、毛羽201周辺のミクロな水滴3は毛羽201に生じた電荷を移動させるキャリアとして機能する。また、マイクロ波のエネルギーは、雰囲気中に多量に存在する水滴3へも伝達されるので、毛羽201にマイクロ波のエネルギーが集中することも抑制される。従って毛羽201への電荷の集中が抑制され、樹脂含浸繊維層2の表面の電荷の偏りがなくなる。これにより、マイクロ波加熱中に樹脂含浸繊維層2の表面でアーク放電が発生することが抑制される。

【0050】

(実施形態3)

図7は、本発明の実施形態3に係るFRPタンクの製造方法を示すフローチャートである。実施形態3は、ライナ1を照射炉21内に配置した後に照射炉21内を加湿する(実施の形態1:ステップS13)のではなく、ライナ1を照射炉21内に配置する前に、樹脂含浸繊維層2の表面を不導体材料で覆う(ステップS32)点で、実施形態1と異なる。実施形態3のそれ以外のステップS31、S33、S34は、それぞれ実施形態1のステップS11、S12、S14と同様でありここでは説明を省略する。

【0051】

本実施形態3においては、ライナ1の周囲に樹脂含浸繊維層2を形成(ステップS31)した後、ライナ1をFWユニット10のシャフトから取り外す前に、樹脂含浸繊維層2の表面を不導体材料で覆う(ステップS32:コーティング工程)。具体的には、図2に示す、回転駆動部14にライナ1を取り付けたままの状態で、ライナ1を緩やかに(塗付される樹脂が飛散しない程度に)回転駆動しつつ、図示しない樹脂吐出器をライナ1の長手方向に往復運動させて樹脂含浸繊維層2の表面に均一に樹脂をコーティングする。この樹脂としては、不導体であれば特に限定はないが、好ましくは、樹脂含浸繊維層2のカーボン繊維に含浸されている熱硬化性樹脂と同一の樹脂で構成される。その後、ライナ1は、シャフトから取り外され、マイクロ波照射ユニット20に搬送、配置され(ステップS33)、マイクロ波加熱が行われ、FRP層が形成される(ステップS24)。

【0052】

本実施形態3においては、マイクロ波加熱されるライナ1の樹脂含浸繊維層2の表面には、樹脂が均一にコーティングされている。これを図8に示す。ここで、図8は、マイクロ波加熱時の樹脂含浸繊維層2の状態を示す模式図である。図8に示すように、マイクロ波加熱の際には樹脂含浸繊維層2表面は、毛羽201が不導体の樹脂202で覆われた状態になっている。樹脂含浸繊維層2の毛羽201が雰囲気中に露出されず、また不導体である樹脂202には電荷は蓄積されないので、マイクロ波加熱中に樹脂含浸繊維層2の表面でアーク放電が発生することが抑制される。また、マイクロ波加熱により、樹脂含浸繊維層2の表面の樹脂202と樹脂含浸繊維層2の表面とは一体化して(接着界面がなくなって)硬化するので、より強固なFRP層を形成することができる。

【0053】

なお、ステップS32において、樹脂含浸繊維層2の表面を不導体材料で覆う方法は様々な方法が可能であり、樹脂含浸繊維層2の表面の毛羽201を覆うことができるのであれば、特に限定はない。例えば、樹脂含浸繊維層2の表面にガラス繊維を巻き付けたり、絶縁体のテープを巻き付けたりしてもよい。

【符号の説明】

【0054】

1……ライナ、2…樹脂含浸繊維層、201……毛羽、202……樹脂、3……水滴、10……FWユニット、11……繊維束供給部、11a、11b、11c……ボビン、12……張力調整器、13……繊維束ガイド、14……回転駆動部、140……加圧ポンプ15……制御部、20……マイクロ波照射ユニット、21……照射炉、22……電源部、24……固定器、26……加湿器

【技術分野】

【0001】

本発明は、FRP成形体の製造装置及び製造方法に関するものである。

【背景技術】

【0002】

近年、燃料電池システム等に用いられる高圧ガスを貯蔵するタンクの開発が進んでいる。特に、車載用の燃料電池システムにおいては、強度の確保や軽量化等の観点からライナ(内容器)の外周を繊維強化プラスチック(Fiber Reinforced Plastics;以下、「FRP」という)層で補強したFRPタンクが有力視されている。

【0003】

FRPタンクは、例えば、フィラメント・ワインディング法(以下、「FW法」という)を用いて製造される。FW法においては、熱硬化性樹脂を含浸させた繊維(以下、「樹脂含浸繊維」ともいう)をライナの周囲に数層から数十層巻回させ、樹脂含浸繊維層を形成する。その後、ライナは加熱ヒータ等を備えた加熱炉に搬入され加熱される。これによりライナに巻回された樹脂含浸繊維層が熱硬化され、FRP層が形成される(例えば、特許文献1)。

【0004】

ここで、ライナの加熱に加熱炉を用いた場合、樹脂含浸繊維層の内部まで熱が伝わりにくく、樹脂の硬化に時間がかかってしまうという問題があった。そのため、現在、マイクロ波を用いてライナを加熱することが検討されている。加熱にマイクロ波を用いた場合、ライナ自体を直接加熱できるため、樹脂含浸繊維層の熱硬化を迅速かつ均一に行うことが可能になる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−12341号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、マイクロ波加熱を用いた場合、加熱の最中に樹脂含浸繊維層の表面においてアーク放電が生じてしまうことが判明した。アーク放電が生じると、樹脂含浸繊維層の樹脂の焦げ付きや分解がおきてしまい、FRP層の形成が正常に行われなくなる。

【0007】

そこで、本発明は、上記従来技術の課題に鑑みてなされたものであり、樹脂含浸繊維を表面に有する成形体をマイクロ波加熱する際に、成形体表面でアーク放電が発生してしまうことを抑制できるFRP成形体の製造装置及び製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者は、マイクロ波加熱の最中にアーク放電が生じるメカニズムを詳細に検討し、このアーク放電は、マイクロ波の照射によって、樹脂含浸繊維の表面に存在するミクロな毛羽に電荷が集中することで発生するとの知見を得た。そこで、本発明においては、上記課題を解決するために、以下の手段を採用した。

【0009】

すなわち、熱硬化性樹脂を含浸した繊維を表面に有する成形体を収容し、該成形体にマイクロ波を照射する照射ユニットと、前記マイクロ波の照射前に、前記照射ユニット内を加湿する加湿ユニットと、を備えるFRP成形体の製造装置を構成する。

【0010】

また、熱硬化性樹脂を含浸した繊維を表面に有する成形体を照射ユニットに収容し、該成形体にマイクロ波を照射するFRP成形体の製造方法であって、前記マイクロ波の照射前に、前記照射ユニット内を加湿することを特徴とするFRP成形体の製造方法を構成する。

【0011】

上記構成によれば、マイクロ波の照射前に照射ユニット内を加湿するので、マイクロ波照射の際には、照射ユニット内の雰囲気中の水分が増加する。すなわち、樹脂含浸繊維表面の毛羽又は毛羽と毛羽との間にミクロな水滴が多数存在することになる。毛羽に付着した水滴がマイクロ波加熱とともに蒸発すると、水蒸気とともに毛羽に生じた電荷が移動する。すなわち、水滴は樹脂含浸繊維表面の毛羽に生じた電荷を移動させるキャリアとして機能する。また、マイクロ波のエネルギーは、雰囲気中に多量に存在する水滴へも伝達されるので、毛羽にマイクロ波のエネルギーが集中することも抑制される。これにより、マイクロ波加熱中に成形体の表面でアーク放電が発生することを抑制できる。

【0012】

尚、本発明において、繊維とは、繊維一本を意味するだけではなく、複数の繊維を撚ってなる繊維束や、さらに複数の繊維束をひねってなる繊維束をも含む。

【0013】

また上記構成において、前記加湿ユニットは、前記マイクロ波照射時の雰囲気湿度が90%以上となるように、前記照射ユニット内を加湿するようにしてもよい。

【0014】

上記構成によれば、マイクロ波照射時の照射ユニット内の雰囲気湿度が90%以上と高いため、樹脂含浸繊維表面の毛羽に付着する又は毛羽と毛羽との間に存在するミクロな水滴が増加する。これにより樹脂含浸繊維表面の毛羽に電荷が集中してしまうこと、ひいてはアーク放電が発生してしまうことをより確実に抑制できる。

【0015】

本発明の他の態様によれば、熱硬化性樹脂を含浸した繊維を表面に有する成形体を収容し、該成形体にマイクロ波を照射する照射ユニットと、前記マイクロ波の照射前に、前記成形体の表面に水を噴霧する噴霧ユニットと、を備えるFRP成形体の製造装置を構成する。

【0016】

また、熱硬化性樹脂を含浸した繊維を表面に有する成形体を照射ユニットに収容し、該成形体にマイクロ波を照射するFRP成形体の製造方法であって、前記マイクロ波の照射前に、前記成形体の表面に水を噴霧することを特徴とする、FRP成形体の製造方法を構成する。

【0017】

上記構成によれば、マイクロ波照射前に噴霧ユニットで成形体の表面に液体を噴霧するので、マイクロ波照射の際には、樹脂含浸繊維表面の毛羽及び毛羽間にミクロな水滴が存在することになる。毛羽に付着した水滴がマイクロ波加熱とともに蒸発すると、水蒸気とともに毛羽に生じた電荷が移動する。すなわち、水滴は樹脂含浸繊維表面の毛羽に生じた電荷を移動させるキャリアとして機能する。また、マイクロ波のエネルギーは、雰囲気中に多量に存在する水滴へも伝達されるので、毛羽にマイクロ波のエネルギーが集中することも抑制される。そのためマイクロ波照射中、樹脂含浸繊維表面の毛羽に電荷が集中することを抑制できる。これにより、マイクロ波加熱中に成形体の表面でアーク放電が発生することを抑制できる。

【0018】

本発明の他の態様によれば、熱硬化性樹脂を含浸した繊維を表面に有する成形体を収容し、該成形体にマイクロ波を照射する照射ユニットと、前記マイクロ波の照射前に、前記成形体の表面を不導体で覆う被覆ユニットを備えることを特徴とする、FRP成形体の製造装置を構成する。

【0019】

また、熱硬化性樹脂を含浸した繊維を表面に有する成形体を照射ユニットに収容し、該成形体にマイクロ波を照射するFRP成形体の製造方法であって、前記マイクロ波の照射前に、前記熱硬化性樹脂を含浸した繊維の表面を不導体で覆うことを特徴とするFRP成形体の製造方法を提供する。

【0020】

上記構成によれば、マイクロ波の照射前に樹脂含浸繊維表面を不導体で覆うので、繊維表面の毛羽が雰囲気中に露出されず、また不導体には電荷は蓄積されないので、マイクロ波加熱中に成形体の表面でアーク放電が発生することを抑制できる。

【0021】

また、上記構成において、前記被膜ユニットは、前記照射ユニットへの収容前に、前記熱硬化性樹脂を含浸した繊維の表面を樹脂でコーティングするようにしてもよい。また、前記照射ユニットへの収容前に、不導体材料からなる糸状又は帯状の部材を、前記熱硬化性樹脂を含浸した繊維の表面に巻回するようにしてもよい。

【0022】

上記構成によれば、より簡易な構成でマイクロ波加熱中のアーク放電の発生を抑制できる。

【0023】

また上記構成において、前記繊維は、カーボン繊維であるようにしてもよい。

【0024】

カーボン繊維は導体であり、繊維表面の毛羽に電荷が集中することでアーク放電が発生しやすいところ、本発明の上記構成によれば、毛羽への電荷の集中を抑えることができるので、カーボン繊維を用いつつもマイクロ波加熱中のアーク放電の発生を抑制できる。またカーボン繊維を用いることで剛性の高いFRP成形体を形成することができる。

【0025】

また、前記熱硬化性樹脂を含浸した繊維を前記成形体に巻回する巻回ユニットと、前記繊維が巻回された成形体を前記照射ユニットに搬送する搬送ユニットと、をさらに備えるようにしてもよい。

【0026】

上記構成によれば、巻回ユニットと搬送ユニットとにより、熱硬化性樹脂を含浸した繊維を表面に有する成形体を形成し、当該成形体を照射ユニットへ収容することができる。

【発明の効果】

【0027】

本発明によれば、樹脂含浸繊維を表面に有する成形体をマイクロ波加熱する際に、成形体表面でアーク放電が発生してしまうことを抑制できるFRP成形体の製造装置及び製造方法を提供することができる。

【図面の簡単な説明】

【0028】

【図1】FRP成形体の製造方法を示すフローチャート

【図2】FRP製造装置のFWユニットを示す模式図

【図3】FRP製造装置のマイクロ波照射ユニットを示す模式図

【図4】マイクロ波照射ユニット搬入時の樹脂含浸繊維層の状態を示す模式図

【図5】マイクロ波加熱時の樹脂含浸繊維層の状態を示す模式図

【図6】FRP成形体の製造方法を示すフローチャート

【図7】FRP成形体の製造方法を示すフローチャート

【図8】マイクロ波加熱時の樹脂含浸繊維層の状態を示す模式図

【発明を実施するための形態】

【0029】

以下、図面を参照して、本発明の実施の形態に係るFRP成形体の製造装置及び製造方法について説明する。本実施形態では、FRP成形体として、燃料電池自動車等に利用されるFRPタンクを例にその製造方法及び製造装置を詳細に説明する。

【0030】

FRPタンクは、例えば二層構造を有し、内部に貯留空間が形成されるように中空状に構成されたライナと、ライナの外面を覆う補強層としてのFRP層とを有している。ライナは、例えば、金属、ポリエチレン樹脂やポリプロピレン樹脂等の硬質樹脂から形成されており、貯留空間には、例えば、35MPa〜70MPaの圧縮天然ガスや水素ガス等からなる流体が貯留される。なお、本発明のFRP成形体としては、これに限られず、成形体の表面をFRP層で覆うものであれば、特に限定はない。

【0031】

(実施の形態1)

図1は、本発明の実施形態1に係るFRPタンクの製造方法を示すフローチャートである。

【0032】

はじめに、ステップS11において、FW法により、熱硬化性樹脂を含浸させた繊維をライナの周囲に数層から数十層巻回させ、樹脂含浸繊維層を形成する(巻回工程)。これを、図2を参照しながら詳細に説明する。ここで、図2は、FRP製造装置のFWユニット10を示す模式図である。

【0033】

FWユニット10(巻回ユニット)は、FRP製造装置の一部を構成し、フィラメント・ワインディング(FW)法によりライナ1の周囲に樹脂含浸繊維層2を形成する装置である。FWユニット10は、繊維束供給部11と、張力調整器12と、繊維束ガイド13と、回転駆動部14と、制御部15とを備えている。

【0034】

繊維束供給部11には、プリプレグからなる繊維束f1〜f3が巻き付けられた複数(図

2においては3つ)のボビン11a〜11cが備えられている。繊維束供給部11は、制御部15の指令に基づいて、繊維束f1〜f3を張力調整器12に送り出す。本実施の形態においては、プリプレグとしては、カーボン繊維に半硬化の熱硬化性樹脂を予め含浸させたものを用いる。こうしたプリプレグは、予め樹脂が含浸されているので繊維密度のばらつきが少ない。熱硬化性の樹脂としては、エポキシ樹脂、変性エポキシ樹脂、不飽和ポリエステル樹脂等が用いられる。

【0035】

張力調整器12は、繊維束f1〜f3の張力を測定し、その測定結果を制御部15に出力するとともに、繊維束f1〜f3の張力を調整して繊維束ガイド13に送り出す。

【0036】

繊維束ガイド13は、繊維束f1〜f3を1つに束ねることにより繊維束Fを形成し、これをライナ1に供給する。繊維束ガイド13は、ライナ1の長手方向及びそれに垂直な方向に往復可能であり、かつ、ライナ1に対する角度を変更できるように回転可能な状態で設置されている。

【0037】

ライナ1は、その軸心を中心に回転可能となるように、シャフトを介して回転駆動部14に取り付けられる。回転駆動部14は可変速モータを有しており、このモータの回転を、シャフトを介してライナ1に伝達することによってライナ1を回転駆動する。回転駆動部14の回転速度は、制御部15からの指令により自在に調整可能である。加圧ポンプ140は、樹脂含浸繊維層2の形成中にライナ1が凹むのを防ぐために、ライナ1の内部を加圧する。

【0038】

ライナ1には、繊維束ガイド13から供給される繊維束Fが所定のパターンで巻き付けられ、複数層からなる樹脂含浸繊維層2が形成される。繊維束Fの巻き方(パターン)については特に限定されず、例えば、フープ巻きやヘリカル巻きや、それらを組み合わせた巻き方であってもよい。

【0039】

なお、上記においては、繊維束f1〜f3としてプリプレグを用いる例を説明したが、例えば、熱硬化性樹脂を貯留する樹脂槽をFWユニット10に設け、ライナ1への巻き付けの直前にカーボン繊維を樹脂槽に含浸させるようにしてもよい。

【0040】

図1に戻って説明を続ける。樹脂含浸繊維層2が形成されると、ライナ1は、シャフトから取り外され、マイクロ波照射ユニットに搬送、配置される(ステップS12)。

【0041】

このマイクロ波照射ユニットを、図3を参照しながら説明する。ここで、図3は、マイクロ波照射ユニット20を示す模式図である。図3に示すように、マイクロ波照射ユニット20は、密閉空間を形成する照射炉21内部に、所定の周波数帯域(例えば、2.45GHz)でマイクロ波を発生する電源部22、ライナ1を固定する固定器24、照射炉21内部の湿度を調整可能な加湿器26(加湿ユニット)等を備えている。マイクロ波照射ユニット20は、図示しない制御部によりその駆動(例えば、電源部22におけるマイクロ波の発生、加湿器26によるマイクロ波照射ユニット20内の湿度調整等)が制御される。

【0042】

図1、図3を参照しながら説明を続ける。ライナ1が固定器24により照射炉21内部に配置された後、加湿器26は、制御部からの指令により、照射炉21内部に水蒸気を導入し、加湿する(ステップS13:加湿工程)。これにより、照射炉21内部の湿度は、外部の湿度(例えば50〜60%)よりも高くなる。加湿器26は、より好ましくは、照射炉21内部の雰囲気湿度がマイクロ波加熱の際に90%以上となるように、導入する水蒸気の流量を調整する。

【0043】

照射炉21内部の湿度が十分に高くなったところで、制御部からの指令により電源部22が駆動され、ライナ1及び樹脂含浸繊維層2にマイクロ波を所定時間(例えば5〜6時間)照射する。これにより、樹脂含浸繊維層2が熱硬化し、ライナ1の外側に強度の高いFRP層が形成される(ステップS14:照射工程)。加熱にマイクロ波を用いるので、ライナ1自体を直接加熱できるため、樹脂含浸繊維層2の熱硬化を迅速かつ均一に行うことが可能になる。

【0044】

本実施形態1においては、ステップS14のマイクロ波加熱の前に、ステップS13で照射炉21内部に水蒸気を導入することで、マイクロ波加熱時のアーク放電を抑制できる。これを、図4及び図5を用いて説明する。ここで、図4は、ライナ1の照射炉21への搬入時(すなわち照射炉21の加湿前)の樹脂含浸繊維層2の状態を示す模式図である。図5は、マイクロ波照射時(すなわち照射炉21の加湿後)の樹脂含浸繊維層2の状態を示す模式図である。

【0045】

図4の樹脂含浸繊維層2の部分拡大図に示すように、ライナ1の照射炉21への搬入時は、樹脂含浸繊維層2の表面にはカーボン繊維からなるミクロな毛羽201が形成されている。一方で加湿前であるため、照射炉21の雰囲気中の水蒸気(水滴3)は密ではない。このままの状態でマイクロ波照射を行うと、カーボン繊維は導体であるため、毛羽201それぞれに電荷が蓄積し、毛羽201間でアーク放電が発生してしまう。アーク放電が生じると、樹脂含浸繊維層2の樹脂の焦げ付きや分解がおきてしまい、FRP層の形成が正常に行われなくなる。

【0046】

しかしながら、本実施の形態では、ステップS13で照射炉21内部に水蒸気を導入することで、マイクロ波加熱時のアーク放電が抑制される。すなわち、図5の樹脂含浸繊維層2の部分拡大図に示すように、マイクロ波加熱中には、毛羽201の表面およびその周辺にミクロな水滴3が多数存在する。水滴3は導体であるので、毛羽201の表面に付着した水滴がマイクロ波加熱とともに蒸発すると、この水蒸気とともに毛羽201に生じた電荷が移動する。すなわち、毛羽201周辺のミクロな水滴3は毛羽201に生じた電荷を移動させるキャリアとして機能する。また、マイクロ波のエネルギーは、雰囲気中に多量に存在する水滴3へも伝達されるので、毛羽201にマイクロ波のエネルギーが集中することも抑制される。従って毛羽201への電荷の集中が抑制され、樹脂含浸繊維層2の表面の電荷の偏りがなくなる。これにより、マイクロ波加熱中に樹脂含浸繊維層2の表面でアーク放電が発生することを抑制できる。

【0047】

(実施形態2)

図6は、本発明の実施形態2に係るFRPタンクの製造方法を示すフローチャートである。実施形態2は、ライナ1を照射炉21内に配置した後に照射炉21内を加湿する(実施形態1:図1のステップS13)のではなく、ライナ1を照射炉21内に配置する前に、樹脂含浸繊維層2の表面に均一に導電性の水を噴霧する(ステップS22)点で、実施形態1と異なる。実施形態2のそれ以外のステップS21、S23、S24は、それぞれ実施形態1のステップS11、S12、S14と同様でありここでは説明を省略する。

【0048】

本実施形態2においては、ライナ1の周囲に樹脂含浸繊維層2を形成(ステップS21)した後、ライナ1をFWユニット10のシャフトから取り外す前に、樹脂含浸繊維層2に水が噴霧される(ステップS22:噴霧工程)。具体的には、図2に示す、回転駆動部14にライナ1を取り付けたままの状態で、ライナ1を緩やかに(噴霧される水が飛散しない程度に)回転駆動しつつ、図示しない噴霧器(噴霧ユニット)をライナ1の長手方向に往復運動させて水を噴霧する。これにより、ライナ1の樹脂含浸繊維層2の表面に均一に水が付着される。その後、ライナ1は、シャフトから取り外され、マイクロ波照射ユニット20に搬送、配置され(ステップS23)、マイクロ波加熱が行われ、FRP層が形成される(ステップS24)。

【0049】

本実施形態2においては、樹脂含浸繊維層2の表面に均一に水を噴霧するので、マイクロ波照射ユニット20の内部を加湿しなくとも、マイクロ波加熱の際には、樹脂含浸繊維層2表面の毛羽201の表面及びその周囲に多量の水滴3が存在する(実施の形態1の図5と同様の状態が形成される)。水滴3は導体であるので、毛羽201の表面に付着した水滴がマイクロ波加熱とともに蒸発すると、この水蒸気とともに毛羽201に生じた電荷が移動する。すなわち、毛羽201周辺のミクロな水滴3は毛羽201に生じた電荷を移動させるキャリアとして機能する。また、マイクロ波のエネルギーは、雰囲気中に多量に存在する水滴3へも伝達されるので、毛羽201にマイクロ波のエネルギーが集中することも抑制される。従って毛羽201への電荷の集中が抑制され、樹脂含浸繊維層2の表面の電荷の偏りがなくなる。これにより、マイクロ波加熱中に樹脂含浸繊維層2の表面でアーク放電が発生することが抑制される。

【0050】

(実施形態3)

図7は、本発明の実施形態3に係るFRPタンクの製造方法を示すフローチャートである。実施形態3は、ライナ1を照射炉21内に配置した後に照射炉21内を加湿する(実施の形態1:ステップS13)のではなく、ライナ1を照射炉21内に配置する前に、樹脂含浸繊維層2の表面を不導体材料で覆う(ステップS32)点で、実施形態1と異なる。実施形態3のそれ以外のステップS31、S33、S34は、それぞれ実施形態1のステップS11、S12、S14と同様でありここでは説明を省略する。

【0051】

本実施形態3においては、ライナ1の周囲に樹脂含浸繊維層2を形成(ステップS31)した後、ライナ1をFWユニット10のシャフトから取り外す前に、樹脂含浸繊維層2の表面を不導体材料で覆う(ステップS32:コーティング工程)。具体的には、図2に示す、回転駆動部14にライナ1を取り付けたままの状態で、ライナ1を緩やかに(塗付される樹脂が飛散しない程度に)回転駆動しつつ、図示しない樹脂吐出器をライナ1の長手方向に往復運動させて樹脂含浸繊維層2の表面に均一に樹脂をコーティングする。この樹脂としては、不導体であれば特に限定はないが、好ましくは、樹脂含浸繊維層2のカーボン繊維に含浸されている熱硬化性樹脂と同一の樹脂で構成される。その後、ライナ1は、シャフトから取り外され、マイクロ波照射ユニット20に搬送、配置され(ステップS33)、マイクロ波加熱が行われ、FRP層が形成される(ステップS24)。

【0052】

本実施形態3においては、マイクロ波加熱されるライナ1の樹脂含浸繊維層2の表面には、樹脂が均一にコーティングされている。これを図8に示す。ここで、図8は、マイクロ波加熱時の樹脂含浸繊維層2の状態を示す模式図である。図8に示すように、マイクロ波加熱の際には樹脂含浸繊維層2表面は、毛羽201が不導体の樹脂202で覆われた状態になっている。樹脂含浸繊維層2の毛羽201が雰囲気中に露出されず、また不導体である樹脂202には電荷は蓄積されないので、マイクロ波加熱中に樹脂含浸繊維層2の表面でアーク放電が発生することが抑制される。また、マイクロ波加熱により、樹脂含浸繊維層2の表面の樹脂202と樹脂含浸繊維層2の表面とは一体化して(接着界面がなくなって)硬化するので、より強固なFRP層を形成することができる。

【0053】

なお、ステップS32において、樹脂含浸繊維層2の表面を不導体材料で覆う方法は様々な方法が可能であり、樹脂含浸繊維層2の表面の毛羽201を覆うことができるのであれば、特に限定はない。例えば、樹脂含浸繊維層2の表面にガラス繊維を巻き付けたり、絶縁体のテープを巻き付けたりしてもよい。

【符号の説明】

【0054】

1……ライナ、2…樹脂含浸繊維層、201……毛羽、202……樹脂、3……水滴、10……FWユニット、11……繊維束供給部、11a、11b、11c……ボビン、12……張力調整器、13……繊維束ガイド、14……回転駆動部、140……加圧ポンプ15……制御部、20……マイクロ波照射ユニット、21……照射炉、22……電源部、24……固定器、26……加湿器

【特許請求の範囲】

【請求項1】

熱硬化性樹脂を含浸した繊維を表面に有する成形体を収容して該成形体にマイクロ波を照射する照射ユニットと、

前記マイクロ波の照射前に、前記照射ユニット内を加湿する加湿ユニットと、を備えるFRP成形体の製造装置。

【請求項2】

前記加湿ユニットは、前記マイクロ波照射時の雰囲気湿度が90%以上となるように、前記照射ユニット内を加湿する請求項1に記載の製造装置。

【請求項3】

熱硬化性樹脂を含浸した繊維を表面に有する成形体を収容し、該成形体にマイクロ波を照射する照射ユニットと、

前記マイクロ波の照射前に、前記成形体の表面に水を噴霧する噴霧ユニットと、を備えるFRP成形体の製造装置。

【請求項4】

熱硬化性樹脂を含浸した繊維を表面に有する成形体を収容し、該成形体にマイクロ波を照射する照射ユニットと、

前記マイクロ波の照射前に、前記熱硬化性樹脂を含浸した繊維の表面を不導体で覆う被覆ユニットと、を備えるFRP成形体の製造装置。

【請求項5】

前記被膜ユニットは、前記照射ユニットへの収容前に、前記熱硬化性樹脂を含浸した繊維の表面を樹脂でコーティングする、請求項4に記載の製造装置。

【請求項6】

前記被膜ユニットは、前記照射ユニットへの収容前に、不導体材料からなる糸状又は帯状の部材を、前記熱硬化性樹脂を含浸した繊維の表面に巻回する、請求項4に記載の製造装置。

【請求項7】

前記繊維は、カーボン繊維である請求項1乃至6に記載の製造装置。

【請求項8】

前記熱硬化性樹脂を含浸した繊維を前記成形体に巻回する巻回ユニットと、

前記繊維が巻回された成形体を前記照射ユニットに搬送する搬送ユニットと、をさらに備えた請求項1乃至7に記載の製造装置。

【請求項9】

熱硬化性樹脂を含浸した繊維を表面に有する成形体を照射ユニットに収容し、該成形体にマイクロ波を照射するFRP成形体の製造方法であって、

前記マイクロ波の照射前に、前記照射ユニット内を加湿することを特徴とするFRP成形体の製造方法。

【請求項10】

熱硬化性樹脂を含浸した繊維を表面に有する成形体を照射ユニットに収容し、該成形体にマイクロ波を照射するFRP成形体の製造方法であって、

前記マイクロ波の照射前に、前記成形体の表面に水を噴霧することを特徴とする、FRP成形体の製造方法。

【請求項11】

熱硬化性樹脂を含浸した繊維を表面に有する成形体を照射ユニットに収容し、該成形体にマイクロ波を照射するFRP成形体の製造方法であって、

前記マイクロ波の照射前に、前記熱硬化性樹脂を含浸した繊維の表面を不導体で覆うことを特徴とするFRP成形体の製造方法。

【請求項1】

熱硬化性樹脂を含浸した繊維を表面に有する成形体を収容して該成形体にマイクロ波を照射する照射ユニットと、

前記マイクロ波の照射前に、前記照射ユニット内を加湿する加湿ユニットと、を備えるFRP成形体の製造装置。

【請求項2】

前記加湿ユニットは、前記マイクロ波照射時の雰囲気湿度が90%以上となるように、前記照射ユニット内を加湿する請求項1に記載の製造装置。

【請求項3】

熱硬化性樹脂を含浸した繊維を表面に有する成形体を収容し、該成形体にマイクロ波を照射する照射ユニットと、

前記マイクロ波の照射前に、前記成形体の表面に水を噴霧する噴霧ユニットと、を備えるFRP成形体の製造装置。

【請求項4】

熱硬化性樹脂を含浸した繊維を表面に有する成形体を収容し、該成形体にマイクロ波を照射する照射ユニットと、

前記マイクロ波の照射前に、前記熱硬化性樹脂を含浸した繊維の表面を不導体で覆う被覆ユニットと、を備えるFRP成形体の製造装置。

【請求項5】

前記被膜ユニットは、前記照射ユニットへの収容前に、前記熱硬化性樹脂を含浸した繊維の表面を樹脂でコーティングする、請求項4に記載の製造装置。

【請求項6】

前記被膜ユニットは、前記照射ユニットへの収容前に、不導体材料からなる糸状又は帯状の部材を、前記熱硬化性樹脂を含浸した繊維の表面に巻回する、請求項4に記載の製造装置。

【請求項7】

前記繊維は、カーボン繊維である請求項1乃至6に記載の製造装置。

【請求項8】

前記熱硬化性樹脂を含浸した繊維を前記成形体に巻回する巻回ユニットと、

前記繊維が巻回された成形体を前記照射ユニットに搬送する搬送ユニットと、をさらに備えた請求項1乃至7に記載の製造装置。

【請求項9】

熱硬化性樹脂を含浸した繊維を表面に有する成形体を照射ユニットに収容し、該成形体にマイクロ波を照射するFRP成形体の製造方法であって、

前記マイクロ波の照射前に、前記照射ユニット内を加湿することを特徴とするFRP成形体の製造方法。

【請求項10】

熱硬化性樹脂を含浸した繊維を表面に有する成形体を照射ユニットに収容し、該成形体にマイクロ波を照射するFRP成形体の製造方法であって、

前記マイクロ波の照射前に、前記成形体の表面に水を噴霧することを特徴とする、FRP成形体の製造方法。

【請求項11】

熱硬化性樹脂を含浸した繊維を表面に有する成形体を照射ユニットに収容し、該成形体にマイクロ波を照射するFRP成形体の製造方法であって、

前記マイクロ波の照射前に、前記熱硬化性樹脂を含浸した繊維の表面を不導体で覆うことを特徴とするFRP成形体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−81621(P2012−81621A)

【公開日】平成24年4月26日(2012.4.26)

【国際特許分類】

【出願番号】特願2010−228698(P2010−228698)

【出願日】平成22年10月8日(2010.10.8)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成24年4月26日(2012.4.26)

【国際特許分類】

【出願日】平成22年10月8日(2010.10.8)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]