富士重工業株式会社により出願された特許

141 - 150 / 3,010

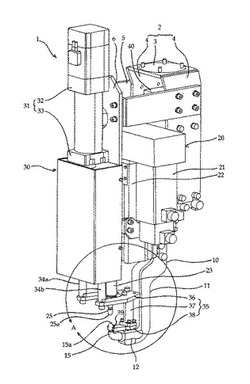

スポット溶接装置

【課題】剛性の異なる板材を重ね合わせた板組の被溶接体をスポット溶接するにあたり安定した溶接品質が得られるスポット溶接装置を提供する。

【解決手段】被溶接部材100を挟持して加圧する固定側電極15及び可動側電極25と、制御加圧力付与アクチュエータ31によって制御加圧力付与アーム35の先端に設けられた受部39を被溶接部材100に当接して制御加圧力Fαを付与する制御加圧力付与手段30を備え、制御加圧力付与アーム35を非磁性材料によって構成する。剛性の異なる板材を重ねた被溶接部材100における溶接品質が向上する。制御加圧力付与アーム35における電磁誘導加熱の発生が防止されて制御加圧力付与アーム35の温度上昇が抑制され、制御加圧力付与アクチュエータ31及び制御加圧力付与アーム35の熱影響が回避されて制御加圧力付与手段30の安定した作動及び耐久性が確保できる。

(もっと読む)

軸受けメタル

【課題】摺動面積を確保すると共に潤滑不良及びフレッティングを有効的に回避できる軸受けメタルを提供する。

【解決手段】コンロッド大端部5の軸受嵌合面6に装着する軸受けメタル21の内周面25の幅方向中央に沿って軸受け面26及び該軸受け面26の両側縁26a、26bと側端部23a、23bとの間に傾斜する段面27、28を有し、該一方の段面28に内周側から外周側に突出する位置決め爪29を切り起し形成する。軸受け面26が位置決め爪28に影響されることなく形成されて軸受け面26とクランクピンpとの間に潤滑油の油膜及び摺動面積が確保され、良好な潤滑が得られる。また、軸受けメタル21の外周面24と軸受嵌合面6との間の密着性が向上してフレッティングが抑制でき、軸受け品質が維持される。

(もっと読む)

スポット溶接装置

【課題】剛性の異なる板材を重ね合わせた被溶接部材をスポット溶接するにあたり、優れた作業効率及び溶接品質が得られるスポット溶接装置を提供する。

【解決手段】可動側電極25を固定側電極15と協働して被溶接部材100に加圧力を付与する加圧位置に移動せしめる加圧力アクチュエータ20と、固定側電極15に隣接して受部39を被溶接部材100に当接して制御加圧力を付与する制御加圧位置に移動せしめる制御加圧力付与アクチュエータ31と、溶接トランス40を有し、溶接ロボットに支持されて支持ブラケット2に前方に加圧力アクチュエータ20を配置し、加圧力アクチュエータ20の後方に制御加圧力付与アクチュエータ31及び溶接トランス40が直線状に配置する。スポット溶接装置1の幅方向寸法が抑制されて小型化されると共に可動側電極25及び固定側電極15の周囲に作業空間が確保される。

(もっと読む)

ブローバイガス環流装置

【課題】エンジンの小型軽量化を達成する。

【解決手段】クランク軸10には、クランクウエブ15a,15bの外周面に開口し径方向に伸びる分離通路26a,26bと軸方向に伸びる軸方向通路27a,27bとジャーナル14a,14bに径方向に伸びて形成されジャーナル14a,14bの外周面と軸方向通路27a,27bとを連通する径方向通路28a,28bとが形成されている。クランク軸10のジャーナル14a,14bを支持する滑り軸受31a,31bの内周面には、径方向通路28a,28bに連通する連通溝32a,32bが形成されている。クランクケース11にはブローバイガスを吸気系に供給する排気通路33a,33bが形成されている。

(もっと読む)

シミュレーション方法およびシミュレーションプログラム

【課題】開発コストを抑制しながら車体に追加する電着穴の大きさを設定する。

【解決手段】電着塗装を想定して車体解析モデルを構成する要素毎に塗膜厚Xが計算される(S10)。塗膜厚Xが基準値を下回ると判定された場合には、車体解析モデルから膜厚不足領域が抽出される(S12)。膜厚不足領域毎に最も薄い塗膜厚Xの穴加工要素が抽出され(S13)、この穴加工要素に基づいて電着穴の加工位置が設定される(S14)。続いて、所定のマップデータを参照して衝突試験時に各穴加工要素に作用する応力が読み込まれ(S15)、この応力に基づいて電着穴径が設定される(S16)。これにより、車体強度を考慮しながら電着穴の大きさを設定することができ、不要な車体強度の低下を回避することが可能となる。したがって、車体強度を回復させるための設計変更を回避することができ、車体の開発コストを抑制することが可能となる。

(もっと読む)

ステアリング装置

【課題】乗員に与える安心感を低減させることなく、乗員の頭部のみならず、他の部位まで十分に保護することで、運転操作時における安全性を維持しつつ、車両への衝突により生じる衝撃から乗員の保護する際の安全性を高めることが可能なステアリング装置を提供することにある。

【解決手段】本発明に係るステアリング装置100は、車両を操舵するステアリングホイール140の内方に配設され、車両への衝突時に乗員側に向けてエアバッグ袋体151を膨張展開させて乗員を保護するエアバッグモジュール150を有して構成され、車両の進行方向が直進する場合におけるステアリングホイール140の位置をこのステアリングホイール140の中立位置とした場合、車両への衝突を事前に検知する検知手段と、この検知手段により車両への衝突を検知した際、ステアリングホイール140の位置を中立位置となるよう調整する調整手段130と、を備えて構成されている。

(もっと読む)

電磁駆動式制御弁の故障診断装置

【課題】電磁駆動力によって可動する可動部材の動きを簡素な構成で直接検出し、異常発生を確実に診断する。

【解決手段】ステップモータのモータ軸65の下端部に作動検出軸67を連設し、作動検出軸67の下端部にスプリングによって付勢されたバルブ軸53の上端部を当接させる。また、作動検出軸67の軸方向の規定位置に作動検出軸67の外周面から径方向に突出する複数の爪状の突起部材68を配設し、電磁駆動部の下部にモータ軸65の進退動作に応じて作動検出軸67の各位置の突起部材68と接触する突起部材69を固設する。モータ軸65の可動範囲の最小位置或いは最大位置への移動に伴って突起部材68,69が接触して振動若しくは音が発生するため、この振動若しくは音をセンサ70で検出することにより、軸体(可動部材)の動きを簡素な構成で直接検出して異常発生を確実に診断することができる。

(もっと読む)

切削装置および切削方法

【課題】レーザの照射可能領域の制限を回避し、切削効率や利便性の向上を図る。

【解決手段】切削装置1は、切削駆動部10の主軸10cを中心とする円周に沿って環状に形成されたガイドレール18と、ガイドレールに沿って移動自在に形成され、所定の傾斜角で被切削物30にレーザを照射するレーザ照射部22と、切削具10bによる所定時間後の切削部位である切削予定部位に相当する切削予定位置を導出する切削予定位置導出部26aと、導出された切削予定位置を目標としたガイドレールにおけるレーザ照射部の停止位置を導出する停止位置導出部26bと、導出された停止位置にレーザ照射部を移動するレーザ照射駆動部24とを備える。主軸を中心にレーザ照射部を回転移動することで、レーザの照射可能領域の制限を回避し、切削予定部位を確実に予熱する。

(もっと読む)

ロックアップクラッチの制御装置

【課題】トルクコンバータとコントロールバルブとの間に濾過フィルタを設置し、濾過フィルタによりコントロールバルブに向かうコンタミを捕捉する。

【解決手段】アプライ室35aとコントロールバルブ41との間に、コントロールバルブ41からアプライ室35aへの作動油Oの流れのみを許容する第1チェックバルブ71を有するアプライ油通路46を設け、アプライ油通路46と並列に、アプライ室35aからコントロールバルブ41への作動油Oの流れのみを許容する第2チェックバルブ73、および濾過フィルタ74を有する並列油通路72を設けた。アプライ室35aの作動油Oは、第2チェックバルブ73,濾過フィルタ74を介してコントロールバルブ41に到達する。作動油Oのコンタミを濾過フィルタ74で捕捉し、コンタミがコントロールバルブ41に到達するのを抑制してスティック現象等の発生を防止する。

(もっと読む)

スプライン軸の製造方法

【課題】簡単な構成で優れた加工精度が得られるスプライン軸の製造方法を提供する。

【解決手段】ダイス歯面がスプライン歯21のクラウニングとは逆の凹形円弧状にへこむダイス歯33を備えた転造ラック31、32によってクラウニングを有するスプライン軸を転造加工する方法において、軸部11におけるスプライン形成範囲に、スプライン20の端部に対応する部位からクラウニングトップに対応する部位に移行するに従って大径となるテーパ部16を形成する。テーパ部16によってダイス歯面による潰し量が略均一に制御されて膨出量が均一になりスプライン歯の外周面が平面状に形成される。

(もっと読む)

141 - 150 / 3,010

[ Back to top ]