Fターム[2C250EB37]の内容

印刷機の着肉、制御、洗浄 (6,471) | 測定 (1,766) | 絵柄部を利用するもの (741) | 印刷品質の検査 (516)

Fターム[2C250EB37]の下位に属するFターム

ストロボを用いるもの (37)

イメージセンサを使用するもの (414)

Fターム[2C250EB37]に分類される特許

1 - 20 / 65

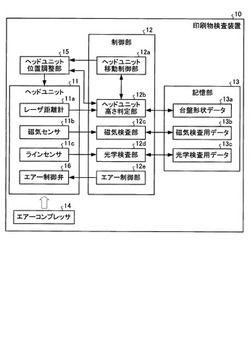

印刷物検査装置及び印刷物検査方法

【課題】印刷物とセンサヘッドとの微小距離を維持しながら容易かつ正確に印刷物検査を行う。

【解決手段】台盤に載置された印刷物の磁気特性を計測する磁気センサ及び光学特性を計測する光学センサの少なくともいずれか一つのセンサ、及び当該センサが配置された検知面から台盤又は台盤に載置された印刷物までの距離を非接触で計測する距離センサを有するヘッドユニットと、当該ヘッドユニット又は台盤を移動させることによりヘッドユニットと台盤との間の距離を調整する位置調整部と、距離センサによる距離計測結果に基づいてヘッドユニットの検知面から台盤又は台盤に載置された印刷物までの距離を所定距離に保つように位置調整部を制御する制御部とにより印刷物検査装置を構成する。

(もっと読む)

枚葉印刷物検査装置

【課題】枚葉印刷物を適正に検査する。

【解決手段】枚葉印刷機のデリバリ部8に隣接した圧胴11の周面に枚葉印刷物aを押し付けるエア吹き付け手段16と、エア吹き付け手段により圧胴の周面に押し付けられた枚葉印刷物に光を照射する照明手段21と、照明手段により照明された枚葉印刷物の絵柄を撮像するカメラ27と、カメラにより撮影した画像から印刷の良否を判定する印刷良否判定手段19とを具備する。照明手段は、圧胴上の枚葉印刷物での反射光が、デリバリ部と圧胴との間に設置されたステップ15の下を通るように配置され、ステップとデリバリ部のカバー8aとの境界部の近傍には反射光をデリバリ部のカバーの裏側へと指向させる反射鏡22が配置され、カメラはデリバリ部のカバーの裏側を通って来る反射光を受光するように配置され、少なくともデリバリ部のカバーの裏側を通ってカメラに至る反射光の光路eが光ダクト25で覆われる。

(もっと読む)

印刷作業支援装置

【課題】 基板表面にクリームはんだを印刷するはんだ印刷機による印刷作業を支援するための装置の実用性を向上させる。

【解決手段】 印刷機10による印刷結果を検査する検査装置22からの印刷結果情報に基づいて特定された品質低下に対する改善処置を、その品質低下の種類に応じて決定する処置決定部204と、その決定された改善処置に関する指令を印刷機と印刷機のオペレータとの少なくとも一方に発令する処置発令部206,208とを備えた印刷作業支援装置26において、処置決定部を、特定の品質低下に対して改善処置を決定した後、その低下した品質が改善されない場合に、その改善処置とは異なる別の改善処置を決定するように構成する。特定の種類の品質低下に対して、段階的に改善処置が決定,発令されため、より効果的に印刷品質を改善することが可能となる。

(もっと読む)

証券印刷用オフセット印刷機

【課題】 オペーレータの負荷を低減させるととも生産性を向上させ、かつ用紙の品質検査の精度を向上させる。

【解決手段】 用紙2の品質検査を行う用紙品質検査部5は、用紙2に印刷イメージを施すオフセット印刷部6の用紙搬送方向上流側に設けられている。用紙品質検査部5で不良と判定され、その不良紙が複数枚連続した場合、給紙装置4による給紙を停止するとともに、オフセット印刷部6のゴム胴36の胴抜きを行い、かつ不良紙パイル9に排出するように制御する。

(もっと読む)

番号印刷機

【課題】 安定した検査が行えるとともに、損紙枚数を最小限とし、生産性を向上させる。

【解決手段】 圧胴12に保持されて搬送されるシート5に印章胴13によって印章が印刷され、番号胴14,15によって番号が印刷される。渡し胴16を介して検査胴17にくわえ替えられて搬送されるシート5は、検査装置18によって印刷された印章および番号の品質が検査される。検査の結果により異常と判断された場合は、第1および第2の排紙カム27A,27Bを排紙爪24の走行経路から退避させ、シート5を第3のパイル33に排出する。同時に、印章胴13および番号胴14,15を圧胴12から離間させ脱位置に位置付ける。

(もっと読む)

印刷枚数管理方法及びこれに使用されるチェック用紙

【課題】事前に通し番号などが印刷された後に、追加印刷を行なう必要が発生したときに、本紙を抜き取ることなく印刷色の濃度チェックや、印刷図柄の印刷見当のチェックを行なうことができる印刷枚数管理方法及びこれに使用されるチェック用紙を提供する。

【解決手段】前記課題の目的を達成するために、枚葉印刷の際にチェック用紙と本紙との違いを光センサーによって判別し、印刷枚数管理回路に本紙のみの信号を送ることにより印刷枚数を管理する方法であって、光センサーを給紙部の前当部分に設置し、印刷用紙の咥え領域を判別する。

(もっと読む)

シート状物識別方法および識別装置

【課題】 シート状物の無駄をなくし、印刷にかかる費用を大幅に削減する。

【解決手段】 見当部に前端が当接したシート状物の見当不良を検出する見当センサ60により見当不良が検出されると、制御装置50ではシート状物に対して見当不良識別マークを付与するようにインク・ジェット・プリンターを制御する。同時に、胴抜き装置61によって胴抜きを行うように制御し、見当不良のシート状物を不良用パイルに紙積する。

(もっと読む)

印刷品質検査装置

【課題】 オペレータの負担を軽減させ、かつ印刷資材の無駄の発生を防止する。

【解決手段】 光源22から出射され、拡散反射板24の反射点24aで反射した光が、透明フィルム2Cの被検査点2aを通過した後、圧胴11の表面11aで鏡面反射し、カメラ23に入射する。

(もっと読む)

印刷検査装置、印刷検査方法、および当該印刷検査方法で所定パターンを印刷するために用いる版

【課題】不可視性インクの印刷位置を可視的に検出して印刷精度を検査する、簡便で汎用性のある印刷検査方法および印刷検査装置を提供する。

【解決手段】本発明に係る印刷検査方法は、ワークの端領域21bに不可視性インクを用いて印刷パターンを形成した後、当該端領域21bの印刷パターンの周辺のみに着色材料を含む液体を塗布して汚染し、当該印刷パターン22を可視化して、印刷パターン22の印刷位置を検査する。

(もっと読む)

ブランケットの管理方法および印刷装置

【課題】ブランケットに吸収されたインキ溶剤を適宜のタイミングで吸収して、インキパターンの印刷品質の向上と、印刷の生産性の維持とを図るためのブランケットの管理方法および印刷装置を提供すること。

【解決手段】ブランケット11と、ブランケット中のインキ溶剤を吸収するための溶剤吸収手段15と、ブランケットのインキ溶剤濃度を計測するための溶剤濃度計測手段、ブランケットの厚み方向におけるインキ溶剤の濃度分布を計測するための濃度分布計測手段およびインキパターン24の寸法などを計測するためのインキパターン計測手段からなる群より選ばれる計測手段と、を備える印刷装置を用い、インキパターン計測手段および溶剤濃度計測手段で計測された計測結果に基づき、インキ溶剤を吸収する処理の実行条件を決定し、次いで、溶剤吸収手段を制御して、ブランケットの膨潤状態を適宜管理する。

(もっと読む)

カラーチャート作成方法およびカラーチャート

【課題】印刷特性を調べたり、プロファイルを作成するためのカラーチャートを印刷する際、インキ供給量の調整が容易となり、インキ膜厚のばらつきの少ない印刷物を得られるように、各列、各行ごとのインキ使用量が一定になるようにカラーパッチの並べ方を考慮したカラーチャートを作成するカラーチャート作成方法およびカラーチャートを提供する。

【解決手段】作成するカラーチャートを2つないし3つのブロックに分解する第1のステップと、あらかじめ算出した基準値とカラーパッチとの偏差から、カラーパッチを2組のカラーパッチ群に分割する第2のステップと、この第2のステップにより分割したカラーパッチ群のカラーパッチを基準値との偏差が小さくなるようにペアを作成する第3のステップと、各ブロックに配置するカラーパッチを決める際に、基準値と既に配置したカラーパッチの総網点面積率の偏差を算出して最も差の小さいカラーパッチを選択し配置する第4のステップとを具備している。

(もっと読む)

印刷物欠陥検査におけるマーキング信号制御方法

【課題】印刷物の欠陥検査において、欠陥検出信号に対するマーキング信号の出力制御を行い、印刷物欠陥装置とマーキング装置の距離を制限なく設置することを可能とし、更にメモリやレジスタのリソースの使用を抑制可能とする印刷物欠陥検査におけるマーキング信号制御方法を提供する。

【解決手段】欠陥検出信号をライト制御信号の状態によって順番にFIFOメモリに書込み、また、欠陥検出信号をリード制御信号の状態によって順番にFIFOメモリから読出し、マーキング信号をマーキング装置に出力し、また、前記印刷物欠陥検査装置から前記マーキング信号を出力するマーキング装置までの待機距離を予め設定することによって、印刷物欠陥検査装置とマーキング装置の距離を可変とすることを特徴とする印刷物欠陥検査におけるマーキング信号制御方法。

(もっと読む)

枚葉印刷機

【課題】簡易な構成で、使用紙および未使用紙を判定することができる枚葉印刷機を提供する。

【解決手段】搬送される枚葉紙に絵柄を転写して印刷を行う印刷部と、枚葉紙に転写される絵柄の濃度を調整可能なインキキー開度調整部40と、搬送される枚葉紙の印刷面を読取可能なラインセンサ45と、読み取った枚葉紙の印刷面に基づいて、枚葉紙が使用済の使用紙であるか、未使用の未使用紙であるかを判別可能な枚葉紙判別部62と、枚葉紙判別部62により枚葉紙が未使用紙であると判別された場合、インキキー開度調整部40を制御して、絵柄の濃度調整を行う濃度制御部60と、を備えた。

(もっと読む)

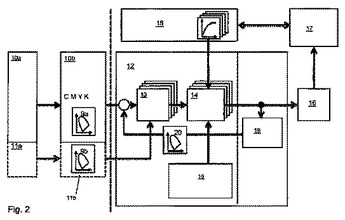

印刷プロセスの調整方法

本発明は、プリプレスからのデータ(13,33)に基づいて印刷デバイス(12,32)を用いて被印刷物を印刷する印刷プロセスの調整方法に関するものであり、この方法においては、被印刷物上の印刷結果が設定値と比較され、そこから修正値が導き出され、また、プリプレスのデータ(13,33)が修正値により修正される。  (もっと読む)

(もっと読む)

検査機械

【課題】有価証券等の印刷物用検査機械の改良に関する。

【解決手段】印刷済みシート(sheet)を供給する供給器1、第一、第二、第三シート検査ユニット、第一、第二移送シリンダを含み、各検査ユニットは、検査シリンダ、照明手段、カメラを含み、第一移送シリンダ13、各検査シリンダ、ならびに第二移送シリンダ17は、相互に直接接触した状態で設置され、各検査ユニット、各移送シリンダは、検査が完了したときにのみシートが各検査シリンダから取り出されるように配置され、第一移送シリンダ13、各検査シリンダ、第二移送シリンダ17は、シートの入出力位置間でシートの運搬長が所定シート長として最適になるようにジグザグ形態に配置され、かつ各検査シリンダ上のシートの運搬長は検査されるべきシートの長さよりも僅かに長い。

(もっと読む)

印刷検査装置

【課題】印刷検査位置における枚葉紙の浮き上がりやバタつきを防いだ状態で印刷検査を行うことができる印刷検査装置を提供する。

【解決手段】印刷欠陥を検査する検査装置であって、圧胴102上を移動する枚葉紙Pの表面を撮影する撮影手段2と、圧胴102上を移動する枚葉紙Pに対して、撮影手段2の撮影位置より枚葉紙Pの移動方向下流側に空気を吹き付けるエア吹付手段5とを備えており、エア吹付手段5は、枚葉紙Pに吹き付けた空気が、枚葉紙Pの表面に沿って、枚葉紙Pの移動方向上流側流れるようにエア吹付け角度が調整されている。エア吹付手段から枚葉紙に吹き付けられた空気が、枚葉紙の表面に沿って上流側に流れるから、枚葉紙は圧胴表面に密着するから、枚葉紙にしわができることを防ぐことができる。枚葉紙の後端まで空気が流れるから、後方部分のバタつきを防ぐこともできるし、撮影位置に余剰エアが溜まることがない。

(もっと読む)

印刷物検査装置

【課題】大判印刷物の磁気検査を高速に行うこと。

【解決手段】走行機構のローラ間に複数の磁気ヘッドを取付軸方向に配列したヘッドユニットを用いることとしたうえで、走行機構のローラが大判印刷物に接した状態でヘッドユニットを走行機構の走行方向へ移動させる制御を行うとともに、走行機構のローラが大判印刷物に接しない状態でヘッドユニットを大判印刷物と平行な面上で所定の方向へ移動させる制御を行い、磁気ヘッドが取得した信号値に基づいて大判印刷物の磁気検査を行うように印刷物検査装置を構成する。

(もっと読む)

印刷物検査方法および印刷物検査装置

【課題】装置コストを抑制しつつ、磁気検査を高速かつ高精度に行うこと。

【解決手段】移動制御部が、噴出エアーの介在によって印刷物との間隔が微少間隔となったならば、磁気ヘッドの温度変化が止まる熱平衡状態を待ち合わせることなく、磁気ヘッドの走査を開始し、走査が開始されたならば、磁気情報記憶指示部が、磁気ヘッドからの信号値を記憶部へ記憶させる指示を行い、近似曲線算出部が、記憶部へ記憶された信号値の中から磁気検出がない部分に対応する磁気なし信号値を抽出し、抽出された磁気なし信号値の変動履歴をあらわす近似曲線を算出し、補正処理部が、算出された近似曲線に基づいて記憶部へ記憶された信号値を補正するように印刷物検査装置を構成する。

(もっと読む)

印刷準備方法,印刷準備システム,印刷準備システムの端末装置,印刷準備システムのプログラム,記録媒体並びに印刷制御システム及び印刷システム

【課題】短時間で品質のよい印刷を行うことができると共に、オペレータによる人為的な誤りを低減することができるようにした、印刷制御方法及び印刷制御装置を提供する。

【解決手段】製版データと関連情報とを紙面毎に紙面データとして保存したサーバと、複数の印刷装置を備えた印刷機と、サーバの印刷データを取得する端末装置と、印刷紙面状況を検出する検出手段と、印刷データと検出情報とに基づいて、各印刷装置を制御する複数の制御装置とを備え、印刷データには、複数の紙面のうちの一部の紙面であって刷版を付け替えての印刷を行う特定紙面に対応して上記刷版を1単位とする複数組の選択用の紙面データが含まれ、印刷データを端末装置にロードし、特定紙面の複数組の選択用の紙面データの中から、一つを選択し、選択された紙面データを表示確認を行う。

(もっと読む)

記番号を有する紙葉類の補刷差替システム

【課題】 本発明は、記番号が印刷された記番号製品の補刷差替システムに関するものである。

【解決手段】 異常製品発生時に検査装置から送信された異常製品情報を受信し、異常製品と同一券種の補刷差替情報を補刷装置、差替装置へ送信し、異常製品発生時に補刷差替情報及び異常製品情報に基づき異常製品と同一券種の予備券を選択して給紙し、予備券を検査装置内において搬送させる予備券搬送手段と、異常製品と同一記番号を予備券上の同じ位置へ印刷して補刷製品とし、補刷製品の印刷模様、記番号、寸法及び厚みの補刷製品正損判定を行い、補刷製品の記番号と異常製品との記番号が同一であるかを検査して補刷製品正損判定及び記番号の同一性を検査し、通常補刷製品及び異常補刷製品を区別して集積することを特徴とする記番号を有する紙葉類の補刷差替システムである。

(もっと読む)

1 - 20 / 65

[ Back to top ]