Fターム[2F069AA52]の内容

測定手段を特定しない測長装置 (16,435) | 測定内容 (3,272) | 形状パラメーター (256) | 曲がり;キャンバー (36)

Fターム[2F069AA52]に分類される特許

1 - 20 / 36

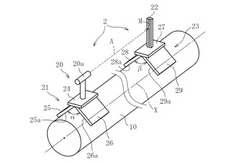

鋼管湾曲量測定装置及びその方法

【課題】容易かつ高精度に、鋼管の湾曲量を測定することが可能な鋼管湾曲量測定装置を提供する。

【解決手段】鋼管湾曲量測定装置2は、レーザ光照射装置20を保持し、鋼管10の表面に固定して配置する固定側保持体21と、目盛りMを付したスケール部材22を保持し、鋼管10の表面上を軸方向に移動させて所定の測定位置に配置する移動側保持体23とを備える。固定側保持体21と移動側保持体23は、鋼管10の外周面に当接した際に鋼管10の当接した箇所の軸方向に対する向きが特定の一の向きとなる形状に構成されている。固定側保持体21と移動側保持体23とを鋼管10の外周面に当接させた状態で、レーザ光照射装置20の光軸Aの方向、及びスケール部材22の目盛りMの臨む方向が、それぞれ鋼管10の前記当接した箇所の軸方向と平行になるように保持する。

(もっと読む)

球体回転装置、球体回転方法及び球体回転装置を利用した応用機

【課題】 汎用性が大で簡単な構造で球体を満遍なく回転させることができるようにする。

【解決手段】 球体1を回転自在に受持する一対のローラ3,4と、この一対のローラ3,4をそれぞれ回転駆動するサーボモータ27,28と、前記両サーボモータ27,28を制御して前記球体1の1回転中に一対のローラ3,4の角速度を高低変化させながら一方のローラ3,4が高角速度のときに他方が低角速度となるように回転させる制御手段7とを備えている。また、前記制御手段7は、一対のローラ3,4を角速度高低変化させながら回転する途中に、球体1の少なくとも1回転における高角速度の時間長さを長短変更する回動制御機能43を有している。

(もっと読む)

反り量測定装置、該反り量測定装置を有する浮上搬送コンベア、及び反り量測定方法

【課題】薄板Sの反り量の測定を測定するための装置(反り量測定装置47)を簡易なものにすること。

【解決手段】薄板Sを浮上させた仮想の浮上状態をシミュレーションして求められかつ薄板Sの固有の反り量と関連づけて薄板Sの板幅方向の位置と浮上量との関係を示す浮上挙動テーブルを参照しつつ、計測された薄板Sの浮上量に基づいて、薄板Sの固有の反り量を推定することにより、薄板Sの反り量を測定すること。

(もっと読む)

金属帯板の形状測定装置

【課題】コンパクトな構造で、金属帯板の材質によらず精度よく形状を測定することができ、データ伝送においても外乱が小さい金属帯板の形状測定装置を提供する。

【解決手段】金属帯板1が巻き付けられるように設置され、表面に1本以上の螺旋溝30が形成され、螺旋溝30に径方向に貫通する穴である溝部穴40が2箇所以上形成される中空円筒10と、中空円筒10に嵌合する薄肉円筒20と、中空円筒10の内部を貫通し、この中空円筒10を回転可能に支持する静止軸50と、静止軸50の軸方向におけるそれぞれの溝部穴40に対応する位置に設置され、金属帯板1を薄肉円筒20に巻き付けたときの薄肉円筒20の変位を測定するセンサ60と、センサ60により測定した薄肉円筒20の変位から、金属帯板1の板幅方向における張力の分布を演算する演算手段120とを備えた。

(もっと読む)

レールの検査装置

【課題】レールRの長手方向の曲がり(上下変位と左右変位)などを安定して測定、検査できる、レールの検査装置100を提供する。

【解決手段】レールRの側面と接触しながら転動する車輪12の中心軸Pを、レールの検査装置100の走行方向に傾斜させ、その傾斜の向きを、車輪12が、レールRの側面と接触しながら転動する際に、車輪12に下向きの力が作用する向きとする。

(もっと読む)

中空長尺体湾曲測定装置

【課題】簡易な装置で電柱等の中空長尺体の湾曲度合いを測定でき、また、大がかりな設備の設置を必要とせず、中空長尺体の設置場所に拘わらず湾曲度合いを容易に測定することが可能な中空長尺体湾曲測定装置を提供する。

【解決手段】電柱1の頂部内側又は電柱内部の頂部近傍に当該電柱1の頂部1aにおける軸心に沿った下方向での湾曲状態を非接触にて検知する手段を設ける。この手段は、電柱1の頂部1aにおける軸心αに沿った下方向の距離を測定する測距センサ5で構成するようにしても、電柱1の頂部1aにおける軸心αに沿った下方向を撮影するカメラで構成するようにしてもよい。

(もっと読む)

ガラス条の反り測定方法およびガラス条の製造方法

【課題】母材ガラス板を加熱延伸しながらガラス条の反りを測定できるガラス条の反りの測定方法およびこれを用いたガラス条の製造方法を提供すること。

【解決手段】加熱延伸装置を用いて母材ガラス板を加熱延伸しながら、該延伸して形成したガラス条の幅方向の中心および両端部近傍を含む少なくとも3点において該ガラス条の表面および裏面の相対位置を検出し、該検出した相対位置に基づいて前記ガラス条の反りを測定する。好ましくは、前記ガラス条に向かって光を照射し、該ガラス条の表面および裏面からの前記光の反射光を測定することによって、前記相対位置を検出する。

(もっと読む)

燃料電池材料の欠陥検出方法及び燃料電池材料の分別方法

【課題】本発明は、燃料電池用に用いられるセルおよび/またはハーフセルにおいて重大な欠陥を選定し、かつ各種の測定装置のうち製造工程に合致したものを選定することで、燃料電池材料製造工程において、欠陥検出を一連の工程の下に簡便かつ容易に検出することができることで、製造工程をコンパクト化、スピードアップ化を図ることにある。

【解決手段】本発明は、CCDカメラ、レーザー式反射検出機および/または接触式変位検出機により、燃料電池用のセルおよび/またはハーフセルの欠陥を検出することを特徴とする燃料電池材料の欠陥検出方法である。

(もっと読む)

ガラス基板およびガラス基板の反り検査方法

【課題】塗布材料の塗布厚みや塗布幅のばらつきを可及的に抑制し得る、反りの小さなガラス基板を提供する。

【解決手段】一辺の寸法L1,L2が500mm以上で、且つ板厚L3が4.0mm以下のガラス基板1であって、一方の辺に沿って100mmの等間隔で、且つ他方の辺に沿って500mmの等間隔で複数の小片2に分割すると共に、その分割した100mm×500mmの各小片2の長辺方向両端部を460mmの支持スパンLsで下方から支持した場合に、表面を上側にした状態で両端部を支持した時の自重による第一撓み量δ1と、裏面を上側にした状態で両端部を支持した時の自重による第二撓み量δ2との撓み量差(δ1−δ2)の絶対値が、全ての小片2で0.8mm以下となるようにした。

(もっと読む)

基板測定用ステージ

【課題】支持ピン3の位置再現性を向上させること、及び載置板2と支持ピン3間の移載において基板Wの水平方向のずれを防止することである。

【解決手段】基板Wの反りを測定する反り測定系7、及び当該基板Wの反り以外の物理量又は化学量を測定する通常測定系6に用いられる基板測定用ステージ1であって、前記通常測定系6の通常測定位置P1、及びその通常測定位置P1から下方に離間した退避位置P2の間を移動可能な載置板2と、前記載置板2に設けられた貫通孔21に挿通可能であり、前記反り測定系7の反り測定位置P3に固定された複数の支持ピン3と、前記載置板2を前記通常測定位置P1及び前記退避位置P2の間で昇降移動させる駆動機構と、を備え、前記反り測定位置P3が、前記通常測定位置P1及び退避位置P2の間に設定されている。

(もっと読む)

ウエハー反り測定の配置構造及び反り測定方法

ウエハーの反りを定量化するための配置構造に関する。プラズマ処理システム内に位置する配置構造が提供される。配置構造はウエハーを保持するための支持機構を含む。配置構造は、ウエハー上の複数のデータポイントの第1測定データセットを収集するように構成された第1センサセットをも含む。第1測定データセットは、第1センサセット及びウエハーの間の最小ギャップを表す。第1センサセットは、プラズマ処理システムの処理モジュールの外部にある第1位置に位置している。 (もっと読む)

タービンロータの軸曲がり算出システム

【課題】タービンロータの軸曲りを算出するシステムを提供を提供する。

【解決手段】ロータディスクの計測点を設定する入力部と、タービンロータの周方向の外表面に沿う4点以上の計測点について、変位計による計測値に基づく径方向の変位量を導出する振れ量検出部と、径方向の変位量及び前記計測点の計測角度を記憶する記憶部と、最確円芯ずれデータを演算する演算部を備え、演算部は全ての計測点から径方向の変位量及び計測角度から任意の3点を選択して計算円値を算出し、計算円値と径方向の変位量との差を誤差量として算出して誤差量合計値を導出し、誤差量合計値の中から最小となる計算円を最確円に選定し、最確円の中心とタービンロータの回転中心とのずれを最確円芯ずれデータとして算出する芯ずれ演算手段と、最大芯ずれ量が基準値内か否かを判定する芯ずれ判定手段と、最確円芯ずれデータから軸曲がり分布を算出する軸曲がり分布算出手段から構成する。

(もっと読む)

列車位置検知システム

【課題】この発明の課題は、列車の位置を正確に検知する列車位置検出システムを提供することである。

【解決手段】電線からパンタグラフを介して電力が供給される列車における前記列車の位置を検知するシステムであって、前記パンタグラフ上に設けられ、前記列車の走行中に前記列車と前記電線間の距離変化に追従して動き、垂直方向加速度を検知する加速度センサと、加速度センサが検知した加速度の大きさと規定値とを比較する比較手段と、前記比較手段の比較結果に基づいて、前記電線の支持点を検知する検知手段と、前記列車が走行する所定区間における前記支持点の位置情報を予め記憶している記憶手段と、前記検知手段により検知された支持点の数及び前記記憶手段に記録された前記位置情報に基づいて前記列車の位置を計算する計算手段とを有する。

(もっと読む)

シート状物湾曲測定装置およびシート状物湾曲測定方法

【課題】シート状物の蛇行の有無に関わらず、テンションが付与された状態のシート状物の湾曲を精度良く測定する。

【解決手段】シート電極湾曲測定装置100に、シート電極11のシート面に当接するテンション検出用ローラ110と、テンション検出用ローラ110の一端および他端への作用力をそれぞれ検出するテンション検出装置121・122と、シート電極11の蛇行量を検出する蛇行量検出装置151・152と、蛇行量検出装置151・152により検出されるシート電極11の蛇行量に基づいてテンション検出装置121・122により検出されるテンション検出用ローラ110の一端および他端への作用力の検出値を補正し、当該補正されたテンション検出用ローラ110の一端および他端への作用力の検出値の差分に基づいてシート電極11の湾曲の有無を判定する湾曲判定装置160と、を具備した。

(もっと読む)

内視鏡挿入形状解析システム

【課題】内視鏡の挿入部により形成されるループ形状を従来に比べて高精度に検出可能な内視鏡挿入形状解析システムを提供する。

【解決手段】本発明の内視鏡挿入形状解析システムは、被検体内に挿入された内視鏡の挿入部における複数の箇所の座標値を取得する挿入状態取得部と、前記複数の箇所の座標値に基づき、前記被検体内に挿入された前記挿入部のうち、少なくとも一部の挿入形状を検出する挿入形状検出部と、前記所定の複数の箇所の座標値及び前記挿入形状に応じて複数の座標平面を設定する座標平面設定部と、前記挿入形状を前記複数の座標平面各々に投影する挿入形状投影部と、前記複数の座標平面各々に投影された前記挿入形状に所定の形状が存在するか否かを判定する挿入形状判定部と、を有することを特徴とする。

(もっと読む)

金属ストリップの板形状測定方法及び装置

【課題】設備空間及び設備費用が低減されて従来よりも経済性に優れ、且つ非常に簡便な金属ストリップの板形状測定方法及び装置を提供する。

【解決手段】搬送ライン上で搬送される搬送方向に沿って板幅の3倍以上の間隔をあけて2つの金属ストリップ支持手段を設置し、前記2つの支持手段間の所定の計測位置で板幅方向に沿った金属ストリップ(鋼板)Iの反り量を計測し、当該計測結果に基づいて簡単な所定の式から金属ストリップIの板幅方向の張力差Tを算出し、当該算出した金属ストリップIの板幅方向の張力差Tに基づいて別の簡単な所定の式から金属ストリップの板形状の急峻度fを求める。

(もっと読む)

曲がり形状測定方法および装置

【課題】鋼管などの円筒状長尺材料で、特に局所的な曲がりが小さい材料の、材料全長に亘る空間的に長波長の曲がり形状を高精度で求めるのに適した、曲がり形状測定方法および装置を提供することを目的とする。

【解決手段】材料が距離d/m(mは自然数)だけ搬送される毎の変位測定値を得、これらの測定値と前記材料の軸方向d/m間隔の形状データS1、S2、S3、…を関連付ける方程式を立て、前記材料の局所的な形状変化Si−2Si+1+Si+2(i=1、2、3、…)の前記材料全長に亘る2乗和が最小になるように上記方程式を解く。

(もっと読む)

薄片状の被測定物の形状測定方法およびその装置

【課題】薄片状の被測定物の厚さ分布および反り形状を同時にかつ高精度に測定できる形状測定方法およびその装置を提供する。

【解決手段】対向する一対の静電容量センサ2,2’を、被測定物Sを挟んで昇降可能に配置し、上部の静電容量センサ2を昇降させて被測定物Sとの間隙を略一定に保持するとともに、下部の静電容量センサ2’を、上部の静電容量センサ2の前記移動に追随させて移動させ、一対の静電容量センサ2,2’間の距離を一定に保持する。そして、上部の静電容量センサ2の移動量および一対の静電容量センサ2,2’で検出された被測定物Sとの間隙に基づいて前記被測定物の厚さおよび反り形状を求める。

(もっと読む)

車輪状態検出装置および車輪状態検出方法

【課題】ホイールの変位を検出し車輪状態を判別する。

【解決手段】車輪状態検出装置10は、車輪の一部を構成するホイール12の第1位置の径方向の変位を検出する第1変位センサ14と、ホイール12の第1位置より車輪の回転軸方向外側に位置するホイール12の第2位置の径方向の変位を検出する第2変位センサと16、第1変位センサ14が検出した変位に基づく第1出力値と、第2変位センサ16が検出した変位に基づく第2出力値とを用いて車輪状態を判別する制御部24と、を備える。

(もっと読む)

形状測定装置、形状測定方法

【課題】様々な厚みの測定試料の表面形状を測定する場合でも、事前の校正作業工数の増大を伴うことなく、高い測定精度を確保して測定できること。

【解決手段】変位計2で測定位置を2次元方向に走査させつつ得られる計測値から測定ウェハ4の表面形状を測定する場合に、測定ウェハ4と厚みが異なるが材料及び平面視した形状が同じ基準ウェハの厚み、及びそれが支持部1で支持された場合の自重による撓み量、並びに走査手段3の走査ぶれ量を予め記憶し、対向配置した変位計2a,2bによる測定ウェハ4の厚み計測、変位計2による測定ウェハ4の表面変位計測を行い、計算機7により、予め記憶された基準ウェハの厚み及び自重撓み量と測定ウェハの厚み計測値とにより、測定ウェハ4の自重撓み量を算出し、走査ぶれ量と測定ウェハ4の自重撓み量及び表面変位計測値とにより測定ウェハ4の表面形状値を算出する。

(もっと読む)

1 - 20 / 36

[ Back to top ]