Fターム[2F069CC05]の内容

測定手段を特定しない測長装置 (16,435) | 測定対象物の形状 (493) | 柱状 (86) | 円柱状 (77)

Fターム[2F069CC05]に分類される特許

21 - 40 / 77

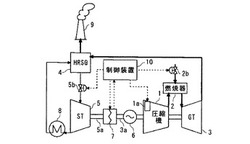

一軸コンバインドプラント及びこの一軸コンバインドプラントの起動方法

【課題】本発明は、クラッチ嵌合時の2つの軸の軸ずれを測定する軸ずれ測定装置及びこの軸ずれ測定装置を備えた一軸コンバインドプラントを提供することを目的とする。

【解決手段】制御装置10において、ガスタービン3の軸3aと蒸気タービン5の軸5aとの軸ずれ量を測定し、測定した軸ずれ量に応じて蒸気タービン5の回転速度の昇速率及びヒートソーク時間を設定し、クラッチ7が軸3a,5aを結合するときの軸ずれ量が許容範囲内に収まるようにする。

(もっと読む)

表面形状検査装置及び表面形状検査方法

【課題】一度に広範囲の被検査物表面形状を検査できる表面形状検査装置及び表面形状検査方法を提供する。

【解決手段】被検査物5の表面の凹凸を増幅する凹凸形状増幅部材1と、凹凸形状増幅部材1の下面を被検査物5の表面に沿わせるように当接させる透明板2と、被検査物5の表面の検査対象部分を凹凸形状増幅部材1に対して相対的に移動させる回転機構7と、凹凸形状増幅部材1によって増幅された被検査物5の表面の凹凸を光学的に検出するカメラ3及びコンピュータ4とを有する。

(もっと読む)

姿勢角検出装置

【課題】取付位置にずれが生じたときにも取付部位の姿勢角を正確に検出することができる姿勢角検出装置を提供する。

【解決手段】人体の部位100の姿勢角を検出する姿勢角検出装置10であって、姿勢角センサ20と、移動量検出手段31、32と演算手段60を備えている。姿勢角センサ20は、人体の部位100の表面に取り付けられ、自己の姿勢角を検出する。移動量検出手段31、32は、取付部位100の表面を移動したときの姿勢角センサ20の初期位置からの移動量を検出する。演算手段60は、検出された姿勢角を検出された移動量に基づいて補正する。

(もっと読む)

ロール状原反の評価方法

【課題】長尺体のロール状原反の幅方向に沿った表面形状を適切に評価することができるロール状原反の評価方法を得る。

【解決手段】本発明の実施形態に係るロール状原反の評価方法では、磁気テープ原反をハブに巻き回して形成された磁気テープ原反ロールの幅方向に沿った表面形状を測定し、該測定結果を磁気テープ原反ロールの全幅に亘って単一の4次関数に最小2乗近似することで、該磁気テープ原反ロールの表面の幅方向に沿った形状トレンド値を定量化する。

(もっと読む)

長軸部を有する物体の長軸部の先端座標と該物体の位置姿勢を定義する手段との3次元相対関係測定方法およびシステム

【課題】 3次元形状測定精度が通常の環境下でも、手術器具のように長軸部を有する物体の先端部と位置姿勢検出用の標識部との3次元相対関係を精度良く較正できる。

【解決手段】 被測定物体10の長軸部の先端部と第1標識部12との3次元相対関係測定方法であって、較正用物体20を被測定物体の長軸部の先端部に取付けるステップと、3次元形状測定装置により被測定物体および較正用物体の立体形状データ群を測定するステップと、立体形状データ群から第1標識部の位置および姿勢と第2標識部21,22,23の位置および立体形状とを算出するステップと、第2標識部の位置および立体形状と当接部と第2標識部との3次元相対関係とに基づいて当接部24の3次元座標を算出するステップと、第1標識部の位置および姿勢と当接部の3次元座標とに基づいて被測定物体の長軸部の先端部と第1標識部との3次元相対関係を算出するステップと、を有する。

(もっと読む)

重量のある加工物用の測定装置およびかかる測定装置用の加工物受け具

【課題】重量のある大きいワークピースを、その重量が測定精度に悪影響を及ぼすことなく、迅速で且つ信頼性の高いやり方で測定できるようにする、測定装置及びワークピース受け具を提供する。

【解決手段】ワークピース(2)測定用の測定装置(100)は、ワークピースを受け合うターンテーブル(1)と、ターンテーブル軸受を有するベースプレート(3)と、該ベースプレートが載置される基台(12)とを備えている。前記ターンテーブルは、当該ターンテーブルの下側に位置し、ターンテーブル軸受によってベースプレートに保持される、鉛直方向の軸(W)を備えている。前記ターンテーブル軸受は、ターンテーブルから離間した軸の底部端面(13)にアキシャル軸受(9)を備えている。前記軸は、ワークピースの重量(G)が、ターンテーブルによって受け止められるときは、ターンテーブル,軸及びアキシャル軸受を介して、基台に伝えられるように、アキシャル軸受に回転可能に保持されている。

(もっと読む)

回転機械の軸傾き測定方法およびその装置

【課題】回転軸がハウジング等で覆われている場合であっても、回転軸の傾きを非破壊で測定可能とする回転機械の軸傾き測定方法およびその装置を提供する。

【解決手段】鉛直方向に向けられる回転軸11aを備える回転子11、および固定子12がハウジング15内に収容される回転機械の軸傾き測定方法であって、通電コイルに直流電流を与えて、回転軸11aを回転軸11aの周方向において傾斜する方向に拘束する拘束工程S110と、拘束工程S110の後に、直流電流に交流電流を重畳して、回転軸11aを傾斜する方向に振動させる振動工程S120と、振動工程S120時にハウジング15に伝播される回転軸11aの振動状態から、その振動状態に相関する回転軸11aの傾き状態を把握する把握工程S130、S160とを設ける。

(もっと読む)

回転機械の軸傾き測定方法およびその装置

【課題】回転軸がハウジング等で覆われている場合であっても、回転軸の傾きを非破壊で、高精度に測定可能とする回転機械の軸傾き測定方法およびその装置を提供する。

【解決手段】回転機械の軸傾き測定方法において、通電コイルに直流電流を与えて、回転軸11aを傾きの生ずる方向に拘束する拘束工程S110と、拘束工程S110の後に、直流電流に交流電流を重畳して、回転軸11aを傾きの生ずる方向に振動させる振動工程S120と、振動工程S120時にハウジング15に伝播される少なくとも2方向の回転軸11aの振動波形から、交流電流の波形に同期する振動成分をそれぞれ抽出する抽出工程S170と、抽出工程S170によって抽出された少なくとも2方向の振動成分を合成することで振動合成ベクトルを形成して、振動合成ベクトルに相関する回転軸11aの傾き状態を把握する把握工程S180とを設ける。

(もっと読む)

相対高さ検出装置

【課題】突出した2点あるいは3点間の相対高さを、簡単な構成により、高い精度で検出可能な相対高さ検出装置を提案すること。

【解決手段】相対高さ検出装置1は傾斜表示板2を備えており、基準面5aに載せた測定対象の球体a、bの上に点接触状態で傾斜表示板2を載せる。傾斜表示板2には角度センサ3が組み込まれており、球体a、bの高低差に対応した傾斜姿勢となっている傾斜表示板2の傾斜角度が角度センサ3によって測定される。演算装置4では、傾斜角度θxと、球体a、b間の既知の距離L1に基づき、球体a、bの高さの違いを検出する。球体a、bの微小な高低差が傾斜表示板2の比較的大きな傾斜角度として現れるので、この傾斜角度に基づき、球体a、b間の高低差を高い分解能で検出できる。

(もっと読む)

絶対位置測定装置

【課題】小型化を容易に図れ、製造上の負担を軽減でき、スピンドルの絶対位置を測定可能な絶対位置測定装置を提供すること。

【解決手段】スピンドル3の回転量を第1の周期で変化する位相信号として検出する第1のロータリーエンコーダと、スピンドル3の回転量を第2の周期で変化する位相信号として検出する第2のロータリーエンコーダとを備える。第1のロータリーエンコーダの第1のロータ42の回転は、第1の回転円筒43の外周に形成された第1の歯車48と、第2の回転円筒52の外周に形成された第2の歯車55とに噛合する中継歯車53によって、第2のロータ51に伝達される。従って、二つの異なる周期の位相信号に基づいてスピンドルの絶対位置を算出できる。また、従来のようなスピンドルの螺旋状のキー溝を設ける必要がなく、小型化を容易に図れる。また、製造上の負担を軽減させることができる。

(もっと読む)

位置調整要素

【課題】省スペースかつ低コストである手段により、シリンダに対するピストンの位置、ひいてはピストン棒の位置を検出できる位置調整要素を提供する。

【解決手段】本発明は、一端を閉止され加圧状態にある流体で充填されているシリンダと、シリンダ内を軸線方向に変位可能でありシリンダを第1の作業室と第2の作業室とに分割させているピストンと、ピストンの片側に配置され第1の作業室を貫通して密封案内装置を介して密封状態でシリンダの他端から突出するピストン棒とを備えた位置調整要素に関し、位置調整要素(1)はピストン棒の位置および該位置調整要素の突き出し長さを検出するための測定装置を有する。

(もっと読む)

シャフトの過負荷を回避する方法

本発明は、例えば混練器のシャフトであるシャフトの曲げを監視することによって過負荷を回避する方法に関しており、ここでこのシャフトは少なくとも片側が支承されている。第1のステップでは、支承部とは異なる少なくとも1つのシャフト位置において、半径方向所定位置からのシャフトの偏差を測定する。別の1ステップでは、場合によっては上記の測定した半径方向所定位置からの偏差から比較量を求める。第3のステップでは、第1のステップで測定した半径方向所定位置からの偏差または第2のステップで形成した比較量と、あらかじめ定めた境界値とを比較する。  (もっと読む)

(もっと読む)

真円度測定装置、真円度測定方法、及び真円度測定プログラム

【課題】偏心位置が回転軸から大きく離れている場合であっても、高精度で偏心位置が求められる真円度測定装置、真円度測定方法、及び真円度測定プログラムを提供する。

【解決手段】真円度測定装置は、回転駆動手段によるワーク4の回転角、及びその回転角に対応する回転軸からワーク4の表面までの距離を測定値Pとして取得する測定値取得部を備える。また、真円度測定装置は、中心位置(a,b)を変動可能なパラメータとする円形状の補正円CLを設定し、測定値Pから補正円CLの中心位置に向かう方向の、各測定値Pと補正円CLとの間の距離の2乗和が、最小値となるように、補正円CLの中心位置及び半径値を計算し、その計算した補正円CLの中心位置(a,b)を偏心位置とする偏心計算部を備える。

(もっと読む)

円筒状工具計測用治具およびこれを備えた形状精度計測機器

【課題】ローラーを用いた円筒状工具計測用治具において、被計測物を回転方向に係らず安定して回転させる。

【解決手段】被計測物の円筒側面の少なくとも二箇所を保持する手段と、被計測物の底面の位置を決める手段と、被計測物の回転軸と平行な回転軸を有する回転機構に取り付けられた該被計測物を回転させるためのローラーとを備えた治具において、ローラーが弾性体からなり、かつその形状が、被計測物の計測部分側のローラー径よりも計測部分とは反対側のローラー径が大きい円錐台形とする。

(もっと読む)

直流電動機の整流子診断装置及び整流子診断方法

【課題】整流子の軸方向の異常に対して、定量的な診断を行うことが可能な直流電動機の整流子診断装置及び整流子診断方法を提供する。

【解決手段】変位量測定手段2から照射したY軸レーザ光L1により、変位量測定手段2から整流子12の表面までの距離を測定し、位置検出手段8から照射したX軸レーザ光L2により、変位量測定手段2の整流子12の軸方向への移動量を検出し、変位量測定手段2から整流子12の表面までの距離の測定結果を含む変位量測定信号S1と、変位量測定手段2の整流子12の軸方向への移動量の検出結果を含む移動量検出信号S2を、表面形状診断手段10へ出力し、変位量測定手段2から出力される変位量測定信号S1と、位置検出手段8から出力される移動量検出信号S2に基づいて、整流子12の表面形状を診断する。

(もっと読む)

切削工具のパラメータを抽出するためのシステム及び方法

【課題】切削工具のパラメータを抽出するための方法を提供する。

【解決手段】本方法は、切削工具の表面に対応する点集団を有する測定データセットを取得する段階と、所定のセクションにおいて点集団を仮想的にスライスして該所定のセクション上の点セットを取得する段階とを含む。本方法はまた、点セットを通る複数の曲線を生成しかつ複数の曲線を最適化して最適化適合曲線を生成する段階と、最適化適合曲線から切削工具のパラメータを抽出する段階とを含む。さらに、提示した回転角投影法に基づいて、切削工具について複数のパラメータを抽出することができる。

(もっと読む)

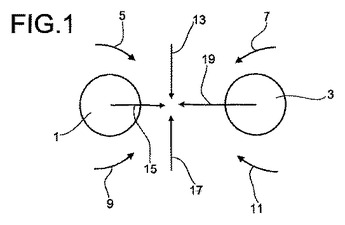

円筒体の測定方法

【課題】円筒体形状の寸法測定、特には円周形状の測定において測定にかかる負荷が少なく、個々の測定値が正確、かつ測定ポイント数を効率的に低減する測定方法の提供。

【解決手段】本発明は、円筒体の軸に対して直交する断面の円の形状の測定方法において、該断面円内に設定した、被測定円筒の回転軸と断面円が交わる点である基準点に対する該断面円の円周上の3つの所定の点までの距離の該円筒の回転による変化に基づいて、該基準点と該円周との間の距離を算出して該断面円の形状を特定する工程を有することを特徴とする。

(もっと読む)

トルクロッド装置

【課題】トルクロッドの構造を大幅に変更せずに、簡単な構造によって低コストでゴムブッシュの交換時期を自動的に運転者へ報知するトルクロッド装置を提供することを課題とする。

【解決手段】Vロッド4の軸線と直角方向にまたは一定の角度方向に筒状の空間部を設けた外筒部22と、外筒部22に内嵌される球面状の軸部24と軸部24の両側部に一体形成されアクスルハウジング3またはサイドフレーム1への取付部25とを有した芯金26と、芯金26の軸部24と外筒部22との間に介装されたゴムブッシュ27と、ゴムブッシュ27が磨耗して外筒部22と芯金26の軸部24とが直接当接したときに、電気的導通を検知して警報を発するランプ54とを備えたことを特徴とする。

(もっと読む)

ステアリング角の絶対値を測定するための光学式ステアリング角センサ

本発明は、ステアリングホイールが複数回転する場合でもステアリング角の絶対値を定める光学式ステアリング角センサに関するものであり、ステーター、バーコードを有するローター、及び評価電子機器を備える。本発明では、ローター(1,13)は、回転数検出のためにウォーム状のトラック溝部(5)を備え、このトラック溝部(5)に対応してステーター(2)に駆動体突起(6)を備え、この駆動体突起(6)は、トラック溝部(5)に係合し、回転可能となるようにベアリング(9,15)に配置され、駆動体突起(6)とともに回転可能な磁石(8)の保持のためのホルダ(7)を備え、この駆動体突起(6)に対応して評価回路に設けられた固定状のホールセンサ(11)を有する。 (もっと読む)

情報処理方法、情報処理装置およびプログラム

【課題】 金型部品のような物品を検査する際、物品の実測により得られた点群データと、物品に関する規定の設計データとの関連付けに誤りが生じることを防止する。

【解決手段】 部品に関し規定された設計データの面の形状を表す特徴値と、部品の実測により得られた点群データについて算出した特徴値とを対比することにより、点群データと設計データの面とを関連付ける。

(もっと読む)

21 - 40 / 77

[ Back to top ]